Строй-Техника.ру

Строительные машины и оборудование, справочник

Монтаж электропроводок в трубах выполняют, главным образом, индустриальным способом. Заготовку и обработку отдельных труб, а также сборку их в трубные блоки и пакеты производят в монтажных мастерских или на специализированных заводах и транспортируют на автомашинах к месту монтажа. Подъем и установку отдельных блоков, масса которых достигает 3 т и более, производят с помощью кранов. При сборке укрупненных трубных блоков и узлов кроме их массы и транспортабельности учитывают также наличие монтажных проемов для подачи к месту установки.

Трубные блоки поставляются на монтажный объект комплектно в собранном виде вместе с протяжными и ответвительными коробками и ящиками и в отдельных случаях — с затянутыми проводами.

Заготовку проводов для затяжки в трубы производят централизованно на технологических линиях е мастерских вне зоны монтажа. Для прокладки труб и выполнения электропроводок в трубах используются унифицированные изделия заводского производства. Эта группа монтажных изделий и деталей включает скобы и одно — и двухлапковые скобки для проводов и кабелей разных диаметров для непосредственного крепления к основаниям; хомутики, накладки для непосредственного крепления кабелей, труб, проводов к строительным элементам зданий; установочные заземляющие гайки для создания металлического контакта между трубой и стенкой ящика, аппарата или коробки, в которые труба вводится; втулки пластмассовые разъемные и неразъемные для оконцевания труб и защиты проводов и др.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Соединения и ответвления проводов, монтируемых в трубах, выполняются в стальных, чугунных и пластмассовых коробках, ящиках, фитингах, выпускаемых для разных условий окружающей среды.

Электропроводки в трубах, несмотря на общую тенденцию широкого внедрения беструбных проводок, еще имеют сравнительно большой удельный вес во внутрицеховых сетях. Поскольку монтаж электропроводок в трубах более трудоемок и дороже других видов электропроводок в случаях применения в качестве защитных оболочек труб, следует рассматривать возможность использования заменителей обыкновенных водогазопро-водных труб ГОСТ 3262-62:

а) легких водогазопроводных труб с толщиной стенок на 15-20% меньше, чем у обыкновенных труб;

б) тонкостенных электросварных труб, дающих экономию в массе затрачиваемого металла 1,5 кг на 1м труб;

в) полимерных труб (полиэтилен, винипласт, поливинилхлорид, полипропилен), обладающих большими преимуществами: малой массой, стойкостью к коррозии, высокой механической прочностью и изоляционными свойствами. Обработка полимерных труб выполняется с помощью простых и легких приспособлений. Стоимость труб из винипласта и полиэтилена в настоящее время не превышает стоимости металлических тонкостенных и водогазопроводных труб, а в дальнейшем будет снижаться, что делает очень перспективным применение пластмассовых труб для электропроводок, в том числе для электропроводок в помещениях с химически активными средами;

г) бумажно-металлических труб, которые экономят сталь и удешевляют монтаж. На 1 м бумажно-металлических труб диаметром 41 мм расходуется 0,25 кг стальной ленты, а 1 м стальной трубы того же диаметра имеет массу 3 кг; д) кожухов из листовой стали, которые дают экономию металла свыше 50%; е) открытой прокладки кабелей во взрывоопасных зонах.

На технологических линиях по заготовке трубных разводок станки располагают в определенной технологической последовательности. На линиях соблюдается принцип поточности и механизации основных трудоемких операций. На них производят заготовку элементов трубных разводок и сборку их в пакеты, блоки и узлы, чтобы максимально сократить, продолжительность работ по сборке трубных трасс на, монтаже.

В монтажных организациях разработаны разные-варианты технологических линий, которые различаются: степенью механизации работ по обработке и заготовке трубных элементов, в частности применяемым методом’ очистки и окраски труб. Планировку размещения оборудования производят исходя из наличия производственных площадей с соблюденем регламентированных расстояний от станков до стен или колонн между станками по потоку. Станки связаны системой рольгангов, и имеют вдоль технологической линии столы-накопители: для временного складирования межоперационного задела заготовок.

Трубогибные станки, входящие в состав технологической линии, имеют ручной, гидравлический или электродвигательный приводы. Ручные трубогибы используют только для изгибания труб небольших диаметров.

Механизированная технологическая линия по обработке стальных труб обеспечивает выполнение следующих операций: складирование необработанных труб на стеллажах по сортам и размерам, покраску труб, сушку их, складирование окрашенных труб на стеллажах, разметку и резку, зачистку (раззенковку) концов труб после резки, нарезку резьбы, изгибание труб, комплектацию и маркировку. Подъем со стеллажей и транспортирование труб к месту обработки, а также движение по поточной линии, сборку трубных заготовок в пакеты и блоки выполняют с помощью электрической тали, мостового крана, вагонеток узкой колеи, рольгангов и т. п. в зависимости от местных условий и возможностей.

Предварительная заготовка труб и сборка трубных блоков производятся в мастерских монтажных организаций централизованно для всех монтажных объектов по замерам или по чертежам рабочего проекта и трубным журналам. Способ предварительной заготовки труб является прогрессивным и индустриальным методом при монтаже больших трубных потоков. В ряде случаев приходится монтировать небольшие потоки трубных разводок к разрозненно-стоящим приводам. В этих случаях гораздо удобнее иметь стандартные, предварительно заготовленные трубные детали, с тем чтобы монтаж свести к сборке деталей и прямых отрезков труб.

Блоки значительной протяженности собираются разборными секциями для удобства транспортировки на машинах. Отдельные трубные участки изготовляются л собираются в комплекте с соединительными и ответ — вительными коробками, с затянутыми проводами. — Индустриальная заготовка стальных труб в мастерских на технологических линиях дает экономию трудозатрат примерно на 30% по сравнению с ранее применявшимся способом заготовки труб на месте монтажа. Применяются три метода индустриальной заготовки элементов трубных разводок.

По данным трубозаготовительной ведомости, в которой специфицированы детали трубных заготовок, заготовляют в мастерских прямые отрезки труб и нормализованные стандартные колена, из которых собирают трубные блоки. Радиусы изгиба нормально приняты в 800 и 400 мм, углы поворота — в 90, 105, 120, 135 и 150° Более точная подгонка длины заготовок осуществляется вставкой отрезков труб по замерам. Этот способ индустриальной заготовки труб требует лишних соединений, повышенного расхода соединительных муфт, увеличивает объем работ по обработке труб, но исключает кропотливую работу по замеру трасс.

Метод монтажа трубных электропроводок из типовых деталей целесообразно применять на протяженных трассах путем сборки трубопроводов из прямых труб полной строительной длины и отдельных элементов угловых трубных заготовок с нормализованными углами поворота и радиусами изгиба, выполненными также из целых труб. Преимуществом этого метода является возможность изготовлять трубные элементы заблаговременно в мастерских, независимо от строительной готовности сооружения.

Замеры и составление эскизов производят специально обученные замерщики по разработанной системе, изложенной в отдельной инструкции. Этим методом заготовки трубопроводов можно пользоваться только при готовности сооружения.

Для облегчения труда замерщиков налажен выпуск набора инструментов и приспособлений для замера трубных и шинных трасс. В этот набор типа НИЗ (набор инструментов замерщика) включены: угломер, линейка-трафарет, линейка телескопическая, линейка счетная для заготовки труб, линейка логарифмическая 125 мм, две рулетки, метр складной, уровень, отвес, штангенциркуль, готовальня, угольник, линейка деревянная складная 2 м. Кроме того, к набору прикладываются таблицы подсчета массы материалов и условных графических обозначений электрического оборудования и проволок. Масса набора в специальном футляре 6,6 кг.

Прокладка труб и монтаж проводов. Стальные трубы применяют для защиты проводов от механических повреждений, а также для защиты изоляции проводов и самих проводов от разрушения средой помещения. В первом случае трубопровод из стальных труб допускается негерметичным, во втором — только герметичным, влаго- и пыленепроницаемым. Герметичность трубопровода достигается уплотнением мест соединения труб между собой и мест присоединения их к аппаратам и приборам.

Требования к степени уплотнения трубопроводе различные. Так, во взрывоопасной среде уплотнен, трубопроводов должно обеспечивать достаточную плот, ность, чтобы выдержать установленное нормами испытание трубопровода повышенным давлением, а в помещениях сырых и с химически активной средой уплотнение предохраняет от проникновения внутрь трубопровода агрессивных к проводам газов и жидкостей. Обыкновенные неуплотненные трубопроводы защищают провода от возможных механических повреждений и непосредственного попадания на них влаги.

Уплотнение мест соединений труб обеспечивается подметкой на резьбу пенькового или льняного волокна, пропитанного суриком или белилами, тертыми на олифе! При использовании стальных труб в качестве заземляющих проводников должны быть обеспечены непрерывность электрической цепи и надежный контакт труб между собой, что достигается тщательной затяжкой соединительных муфт и проваркой стыков труб с каждой стороны в двух точках.

Монтаж электропроводок в трубах выполняют в две стадии: в первую подготовляют трассу и прокладывают трубы, во вторую затягивают провода в трубы и производят все подсоединения. Открытая прокладка труб может быть выполнена во вторую стадию после окончания строительно-отделочных работ.

Проложенные скрыто стальные и другие трубы должны быть тщательно проверены по трубному журналу и чертежам, оформлены актом на скрытые работы. Пропуски отдельных труб или ошибки в выборе диаметров труб при скрытой прокладке совершенно недопустимы.

Технология монтажа электропроводок в трубах одинакова при открытой и скрытой прокладках. Открытая прокладка труб требует более тщательной обработки для придания монтируемой электросети хорошего внешнего.вида. Из этих соображений при заготовке труб применяются меньшие радиусы изгиба.

Стальные трубопроводы прокладываются непосредственно по строительному основанию либо на опорных конструкциях различного исполнения.

Подготовка трубных трасс, отбор и заготовка труб и их прокладка во взрывоопасных зонах существенно отличаются от аналогичных работ в помещениях с нормальной средой.

Во взрывоопасных зонах применяют только обыкновенные или легкие (с условным проводом от 20 до 50 мм) стальные водогазопроводные трубы. Тонкостенные, а также некондиционные водогазопроводные трубы применять не допускается.

Соединение труб выполняют муфтами с полной наружной или внутренней резьбой; каждая труба в соединении должна иметь не менее пяти полных неповрежденных ниток резьбы. К трубопроводу предъявляются требования высокой прочности и герметичности труб и их соединений.

Слоями. При выполнении разъемных соединений между муфтой и контргайкой следует наматывать жгут, окруженный из трех слоев ленты. Расход ленты па одно соединение составляет не более 1-2 г.

Разметка трасс электропроводок в стальных трубах во взрывоопасных зонах производится с учетом повышенных требований к их закреплению к строительным основаниям. Трубопроводы жестко закрепляют скобами или хомутами по всей длине так, чтобы исключить их смещение вдоль или поперек несущих конструкций или частей здания. Расстояния между точками крепления труб не должны превышать 2,5 м; от коробок крепление труб не должно отстоять далее 0,3 м, от электрических машин и аппаратов — 0,8 м и от светильников -1,0 м. Крепление труб электросваркой к опорным конструкциям запрещено из-за возможности прожигания труб.

При совместной прокладке с технологическими трубопроводами, содержащими горючие газы и пары с отношением их плотности к плотности воздуха менее 0,8, электротехнические трубопроводы располагают ниже, в противном случае — выше. В зонах классов B-II и B-IIa трубы прокладывают в один ряд с соблюдением расстояния между, ними и стенами не менее 20 мм для уменьшения накапливания на трубах пыли или волокон. Крепление труб выполняют на конструкциях с узкими горизонтальными поверхностями.

При прокладке в полу трубопроводы заглубляют не менее чем на 20 мм от поверхности и покрывают защитным слоем цементного раствора.

Особенностью конструкции и монтажа электропроводок во взрывоопасных помещениях помимо специальных требований к подготовке трубных трасс является установка разделительных уплотнений и испытаний труб давлением. Разделительные уплотнения предназначены для предотвращения перетекания взрывоопасных смесей по трубам в соседние невзрывоопасные помещения, помещения другого класса взрывоопасное или наружу и образования там взрывоопасных концентраций.

Разделительные уплотнения трубопроводов следует устанавливать во взрывоопасных зонах классов В-1> B-Ia и B-II. В остальных классах взрывоопасных зон установка разделительных уплотнений не требуется.

Разделительные уплотнения в коробках испытывают сжатым воздухом избыточным давлением 250 кПа (2,5 кгс/см2), при этом в течение 3 мин допускается падение давления в разделительном уплотнении не более чем до 200 кПа (2 кгс/см2). Если разделительное уплотнение выполняют в коробке типа КПР, испытывают весь трубопровод, расположенный во взрывоопасной зоне после разделительного уплотнения. Трубопроводы после монтажа проводов и кабелей испытывают на плотность, включая и разделительное уплотнение, сжатым воздухом избыточным давлением: в зонах класса B-I-250 кПа (2,5 кгс/см2) и в зонах классов B-Ia и B-II-50 кПа (0,5 кгс/см2). В течение 3 мин давление не должно уменьшаться более чем на 50%.

При локальных испытаниях разделительных уплотнений трубопроводы давлением не испытывают.

Наиболее распространенный способ затягивания проводов в трубы — при помощи стальной проволоки или троса. Проволоку проталкивают в трубы со стороны одной из коробок или с конца трубы; трос затягивают при помощи специального гибкого шланга. Заготовленные к прокладке в трубах провода должны быть сухими и для облегчения протаскивания протираться тальком. Целесообразно также трубы продувать тальком.

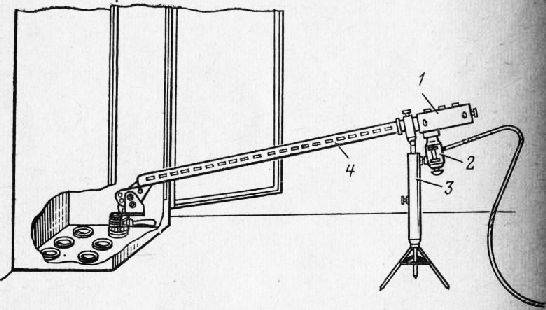

Для механизации процесса затягивания проводов в трубы применяются приспособления рычажные, пневматические и др. На рис. 1 показан один из таких протяжных механизмов. С помощью зажима протяжной Соединяется с электросверлилкой типа ИсМ023, вращающийся момент которой через зубчатую передачу передается на две пары валков; последние создают усилия тяжения, прикладываемого к рабочей проволоке. Рабочая проволока зажимается между На, наганными поверхностями тяговых валков с помощь, прижимного устройства.

Механизм крепится зажимом непосредственно к трубе, если конец трубы выступает на 50 мм и более; при меньшем расстоянии крепление осуществляется через переходную втулку соответствующего диаметра. Механизм с помощью телескопической стойки может быть установлен под необходимым углом в зависимости от размещения трубопровода. Конструкция механизма позволяет применять его в стесненных условиях для труб, выходящих из распределительных шкафов, протяжных коробок и т. п.

Прокладку проводов и кабелей в смонтированных и “крепленных трубопроводах во взрывоопасных помещениях выполняют так же, как и в помещениях с нормальной средой, но с особой тщательностью исполнения: повреждение изоляции проводов при их протаскивании в трубы может вызвать тяжелые аварии и взрыв. В трубу вдувают тальк и закладывают стальную проволоку, к концу которой закрепляют провод. Затягивание проводов производят вручную и специальными приспособлениями. Затягивание проводов с помощью лебедок не допускается.

Электропроводки плоскими провода-м и. Заготовка узлов проводок плоским проводом и комплектных линий выполняется индустриально на технологических линиях, на которых изготовляются узлы проводки и собирается схема в натуральных размерах.

На технологических линиях выполняют правку проводов, перерезание их на мерные отрезки, снятие изоляции с концов проводов и перемычек между жилами, изгибание жил и изготовление колец на концах жил, ввод концов проводов в соединительные коробки, соединение, оконцевание жил проводов и изолирование мест соединений. Тут же производится проверка схемы, отмечается нулевая жила. Заготовленные узлы проводок сматывают в бухты, маркируют бирками и в контейнерах транспортируют на монтаж. На месте монтажа бухты разматывают, по маркировке прокладывают по подготовленным трассам и закрепляют.

При канальной системе предварительно заготовленные в мастерских узлы электропроводки затягивают в каналы панелей. Количество прокладываемых в одном канале проводов зависит от диаметра канала и сечения провода, например при диаметре канала 20 мм -пять проводов сечением до 2,5 мм2, при 25 мм восемь проводов. Затягивание проводов в каналы производится не сначала трассы, а лучами с каждой узловой соединительном ниши или коробки. Затягивание проводов производят на месте монтажа, но допускается затягивание непосредственно на заводе строительных конструкций. Полукруглые отверстия стековых панелей (выемки) после затягивания проводов закрывают пластмассовыми крышками типа КОН.

Для скрытой установки выключателей и штепсельных Розеток замоноличивают специальные пластмассовые стаканы и кольца. Закладной стакан представляет собой полый полипропиленовый цилиндр из двух половинок переменного диаметра. Стакан по диаметру имеет кольцевые выступы, перегородку для звукоизоляции и сквозное отверстие для прохода каналообразователя. Выключатели и штепсельные розетки закрепляют на кольцевых выступах в закладных стаканах распорными планками Стаканы, выпускаемые заводами, имеют различную длину, что дает возможность замоноличивать их в железобетонных и гипсолитовых панелях разной толщины

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Индустриальный монтаж электропроводок в трубах и плоскими проводами"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы