Строй-Техника.ру

Строительные машины и оборудование, справочник

Автомат МДФКС предназначен для вырезки плоских деталей различной конфигурации из листовой стали.

Резка производится кислородно-ацетиленовым резаком по копир-чертежам, выполненным в масштабе 1 : 10 черными линиями на белом фоне.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

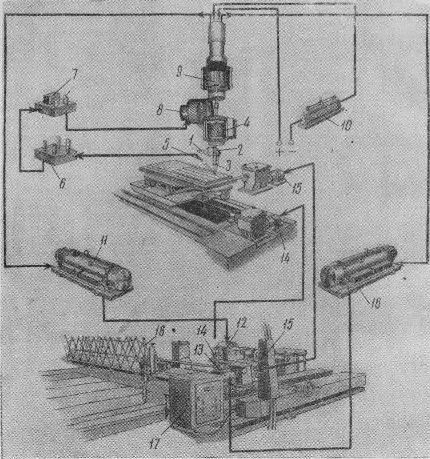

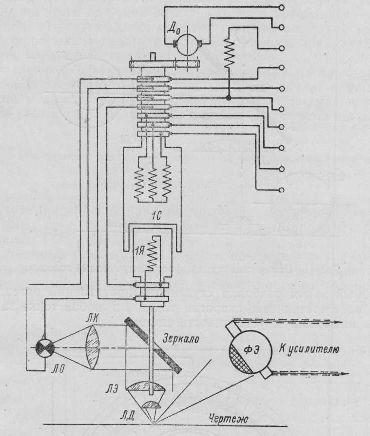

Автомат состоит из двух основных частей: исполнительного механизма (рис. 1) и командоаппарата (рис. 2), связанных электрическим валом, позволяющим осуществлять дистанционное (до 100 м) управление исполнительным механизмом.

Управление исполнительным механизмом производится командо-аппаратом с помощью фотокопировальной головки, которая «следит» за контурными линиями деталей, вычерченных на копир-чертеже. Стол командоаппарата с закрепленным на нем копир-чертежом перемещается синхронно (с отношением скоростей 1:10) с исполнительным механизмом, несущим газовый резак.

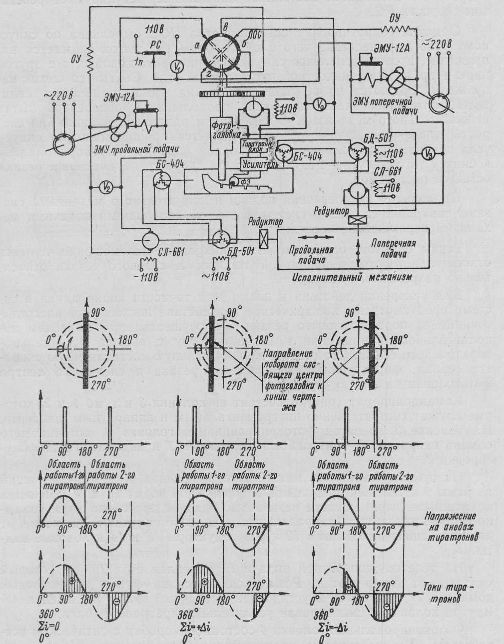

Принцип действия фотоэлектрической системы. Копир-чертеж с изображением контуров вырезаемых деталей закрепляется в командоаппарате на механизме, перемещающем чертеж в двух взаимно-перпендикулярных направлениях. Каждое из этих перемещений осуществляется через редуктор от соответствующего сельсина (рис. 3). За линией чертежа «следит» фотокопировальная головка, имеющая вращательное движение; центр слежения фотоголовки смещен относительно оси ее вращения. Это дает возможность фотоголовке повернуться вслед за линией чертежа при отклонении последней от заданного направления.

Благодаря различным редукциям в механизмах подач скорости перемещения чертежа и резака выдерживаются соответственно в масштабе 1 к 10.

В масштабно-дистанционной фотокопировальной системе применен фазоимпульсный метод измерения отклонения следящего центра фотоголовки от линии чертежа, сущность которого заключается в следующем.

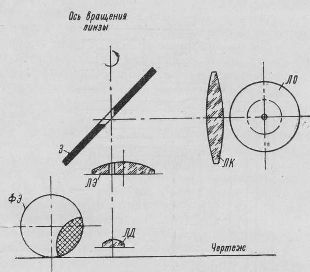

Свет от лампы (рис. 3) при помощи зеркала направляется через эксцентричную линзу и линзу дополнительной фокусировки (на рис. 3 не показана) на чертеж. Линза закреплена на валу синхронного электродвигателя и вращается с синхронной скоростью (один оборот за один период колебания напряжения сети). Поэтому световая точка, проектируемая оптической ситемой на плоскость чертежа, с той же скоростью пересекает линию чертежа, дважды за один оборот. Свет, отраженный от чертежа, падает на фотоэлемент.

При пересечении световой точкой линии чертежа освещенность, а вместе с ней и ток фотоэлемента, резко падают. При этом возникают два импульса напряжения, фазы которых относительно напряжения сети находятся в одинаковой зависимости от положения линии чертежа относительно круговой линии движения световой точки (световой развертки, рис. 4).

Импульсы, усиленные трехкаскадным выпрямителем, подаются в качестве управляющих на сетки двух тиратронов, схема включения которых обеспечивает работу одного тиратрона при положительном полупериоде напряжения сети, а другого — при отрицательном. При подаче управляющих импульсов тиратроны зажигаются и продолжают пропускать ток до изменения фазы анодного напряжения.

Угловое расположение линзы (рис. 3) относительно оси полюсов синхронного электродвигателя выбрано так, что когда линия чертежа пересекает световую развертку по диаметру (рис. 4 слева), один управляющий импульс имеет фазу 90°, а другой фазу —270° относительно напряжения сети. При этом за время обоих полупериодов тиратроны горят в течение равных промежутков времени.

Отклонение линии чертежа от центра световой развертки изменяет фазы возникновения импульсов и тогда время горения тиратронов в течение одного периода становится различным. Разностный ток обоих пиратронов обусловливает появление напряжения рассогласования на электродвигателе поворота фотокопировальной головки, заставляющего следящий центр головки поворачиваться до совмещения его с линией чертежа. При этом напряжение рассогласования стремится к нулю.

Одновременно с поворотами следящего центра фотоголовки поворачивается ротор потенциометра обмена скоростей ПОС относительно двух взаимно-перпендикулярных пар щеток. К точкам а и б потенциометра ПОС подводится постоянное напряжение, регулируемое реостатом скорости PC.

Обмотка сопротивления потенциометра ПОС выполнена по синусному закону, вследствие чего с одной пары его щеток снимается напряжение, пропорциональное синусу угла поворота головки, а с другой пары — пропорциональное косинусу того же угла. Снятые со щеток напряжения подаются на обмотки управления электромашинных усилителей, питающих электродвигатели продольной и поперечной подач исполнительного механизма. С изменением направления движения скорость поперечной подачи резака изменяется пропорционально синусу угла поворота фотоголовки, а продольной подачи — пропорционально косинусу того же угла. Результирующая скорость перемещения резака остается постоянной.

Продольная и поперечная подачи исполнительного механизма связаны синхронно-следящей системой с соответствующими подачами механизма перемещения чертежа.

Таким образом, осуществляется синхронное перемещение чертежа относительно фотокопировальной головки и газового резака относительно разрезаемого листа.

Для ускорения действия и повышения точности копирования в системе предусмотрено электрическое воздействие напряжения рассогласования на подачу газового резака, что осуществляется подводом дополнительного напряжения к потенциометру с выхода усилительно-тиратронного блока. Это создает дополнительную составляющую скорости резака, форсирующую возвращение резака и следящего центра фотоголовки на линию чертежа.

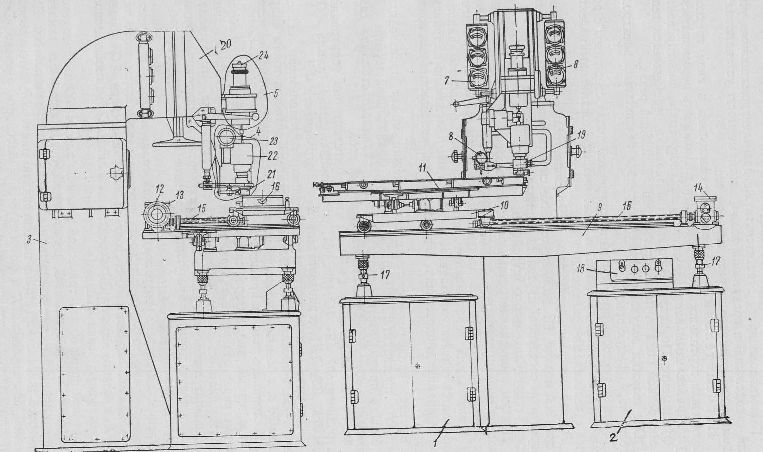

Командоаппарат (рис. 5) состоит из колонки и тумб, которые служат соответственно инструментальным и аппаратным шкафами. На колонке крепятся фотокопировальная головка, потенциометр обмена скоростей, контрольное пульты и индикатор для фокусировки.

На тумбах установлен механизм перемещения чертежа, состоящий из рамы и тележек продольной и поперечной подач, имеющих возможность перемещаться независимо одна от другой по двум взаимно-перпендикулярным направлениям. Тележки получают движение от двух сельсинов-приемников через редукторы и ходовые винты.

На тележке поперечной подачи укреплен стол, на который укладывают копир-чертеж. Рама опирается на четыре установочных домкрата. На тумбе установлен кнопочный пульт управления. Внутри колонки смонтирован усилительно-тиратронный блок.

Фотокопировальная головка состоит из коробки с оптическим устройством и осветителем, кронштейна с фотоэлементом, синхронного электродвигателя вращения линзы, шунтового электродвигателя поворота фотоголовки. Фотокопировальная головка и потенциометр обмена скоростей смонтированы на общей оси. Потенциометр обмена скоростей состоит из собственно потенциометра и сельсина-датчика поворота фотоголовки.

Фотокопировальная головка и потенциометр обмена скоростей укреплены на кронштейне и вместе с ним могут подниматься и опускаться относительно копир-чертежа для совмещения фокуса оптической системы с плоскостью чертежа.

К командоаппарату относятся также два электромашинных усилителя (продольной и поперечной подач), которые могут устанавливаться в помещении командоаппарата или вне его.

Исполнительный механизм выполнен в виде трехколесной тележки портального типа, имеющей возможность перемещаться по двум параллельным направляющим машинного стола, смонтированного на фундаменте. По направляющим этой тележки перемещается тележка поперечной подачи, на которой укреплен газовый резак.

Обе тележки получают движение от двух независимых электродвигателей через редукторы.

Валы редукторов продольной и поперечной подач соединены с роторами двух сельсинов-датчиков, в свою очередь соединенных электрически с сельсинами-приемниками командоаппарата.

Электродвигатели, редукторы и сельсины установлены на тележке продольной подачи. На этой же тележке смонтирован пост управления газорезчика, состоящий из пульта управления, реостата скорости и газового распределительного устройства.

Подъем и опускание резака осуществляются с поста управления с помощью электродвигателя с редуктором, установленного на тележке поперечной подачи. На той же тележке смонтированы электромагнитные клапаны для перекрывания газа. Управление работой клапанов производится с поста управления. Перемещение тележек по направляющим в крайних положениях ограничивается концевыми выключателями.

Быстрое продольное перемещение тележки может производиться вручную с предварительным расцеплением фрикционной муфты.

Между продольными направляющими машинного стола на самостоятельных опорах установлен раскроечный стол.

Фотоэлектрическая головка состоит из синхронного электродвигателя 1Я—1С (рис. 6), оптической головки (лампа J10 и линзы Л К, ЛЭ, ЛД), серводвигателя До и фотоэлемента ФЭ.

В качестве синхронного электродвигателя использован сельсин типа СС-405. Обмотка статора электродвигателя питается током напряжением 70 б, а обмотка ротора подключена через потенциометр к источнику постоянного тока напряжением 30 в.

Удлиненный вал ротора синхронного электродвигателя свободно проходит через отверстие в зеркале. На конце вала укреплена линза ЛЭ, оптическая ось которой не совпадает с осью вала, что позволяет при вращении линзы получать в плоскости чертежа синхронно вращающуюся световую точку, образующую световое кольцо, наложенное на линию чертежа.

Оптическая система фотоэлектрической головки (рис. 7), проектирующая световую точку на плоскость чертежа с вращением этого пятна по заданной окружности, состоит из источника света ЛО, конденсора Л К, плоского зеркала 3, эксцентричной линзы ЛЭ и линзы дополнительной фокусировки Л Д.

Световой поток от электрической точечной лампы ЛО направляется конденсором Л К на зеркало, поставленное под углом к оси конденсора и отклоняющее световой поток на 90° вниз по оптической оси. Далее световой поток попадает на эксцентричную линзу ЛЭ, линзу дополнительной фокусировки ЛД и фокусируется в плоскости чертежа. Световой поток рассеивается чертежом; часть рассеянного света воспринимается фотоэлементом ФЭ.

Радиус вращения световой точки может быть установлен в пределах 0,5—4 мм. Уменьшая или увеличивая радиус вращения, изменяют расстояние между осями оптической линзы и ротора синхронного электродвигателя.

Предусмотрена также возможность изменения наклона зеркала фотоголовки, что позволяет установить световое пятно с некоторым опережением по направлению движения. Точная фокусировка и устранение бокового смешения светового пятна достигаются юстировочными перемещениями лампы.

В одном корпусе с фотоголовкой смонтирован потенциометр обмена скоростей. Вал ротора потенциометра связан жесткой муфтой с валом фотоголовки. Потенциометр обмена скоростей, электрическая схема которого изображена на рис. 8, служит для питания обмоток управления электромашинных усилителей; он представляет собой набор сопротивлений, выводные концы которых припаяны к коллектору, состоящему из 68 ламелей.

Питание потенциометра осуществляется через контактные кольца. Две пары щеток, сдвинутых одна относительно другой на 90°, снимают с коллектора напряжение, питающее обмотки возбуждения электромашинных усилителей продольной и поперечной подач. Величины сопротивлений ступеней выбраны такими, что одна пара щеток снимает с потенциометра напряжение, пропорциональное синусу угла поворота ротора от нулевого положения (когда напряжение равно нулю), а вторая пара щеток, сдвинутая на 90°, — напряжение, пропорциональное косинусу того же угла поворота.

Синусный закон разбивки ступеней сопротивлений потенциометра обусловливает постоянство скорости резания в любой точке замкнутого контура и наибольшую устойчивость системы.

Ступени 1, 34, 35 и 68 потенциометра выполнены значительно большими, чем остальные, что обеспечивает подачу на электромашинные усилители несколько больших напряжений у нуля. Это необходимо для преодоления инерции электродвигателей, когда на них подается малое напряжение (1 — 6 в).

На потенциометре обмена скоростей установлен датчик указателя положения фотоголовки — бесконтактный сельсин, ротор которого жестко связан с ротором потенциометра обмена скоростей. Обмотка возбуждения этого сельсина питается от сети переменного тока напряжением 110 в, а трехфазная обмотка соединена с такой же обмоткой сельсина-приемника указателя положения фотоголовки, установленного на пульте управления газорезательной машины.

Чистота кислорода, применяемого для машинной газовой резки, должна быть не ниже 99%. Ацетилен по чистоте должен удовлетворять требованиям ГОСТ 5457—50.

Раскроечный стол машины должен обеспечивать горизонтальность обрабатываемого листа с точностью ±2,0 мм на всю длину.

Режим резки устанавливается в зависимости от толщины обрабатываемого металла.

Рекомендуются следующие направления вырезки деталей по масштабным копир-чертежам:

— в поперечном направлении — от ближней продольной кромки обрабатываемого листа к противоположной;

— в продольном направлении — справа налево;

— обход контура каждой детали — по часовой стрелке. Последовательность вырезки деталей устанавливается исходя из следующих требований:

— в первую очередь вырезают детали наибольшей длины и наименьшей ширины. Мелкие детали, деформация которых не может быть большой, вырезают в последнюю очередь;

— сначала выполняется резка по контурам основных деталей, а затем — резка по контурам второстепенного значения (пазы, отверстия облегчения и пр.);

— вырезка деталей, требующих повышенной точности обработки, выполняется в первую очередь.

Место начала вырезки деталей из листового металла толщиной до 14 мм следует выбирать на отходе металла на расстоянии 15—20 мм от контура детали, а вырезку начинать с пробивки отверстия. Место начала вырезки детали из листового металла толщиной свыше 14 мм следует выбирать на кромке обрабатываемого металла на расстоянии 30—40 мм от угла детали, входя в контур детали в режиме копирования по вспомогательной кривой, сохраняющей замкнутость отхода. Исключение составляет вырезка деталей больших габаритов, где узкая полоса металла, идущего в отход, по мере продвижения резака машины по заданному контуру перерезается ручным резаком и удаляется с раскроечного стола.

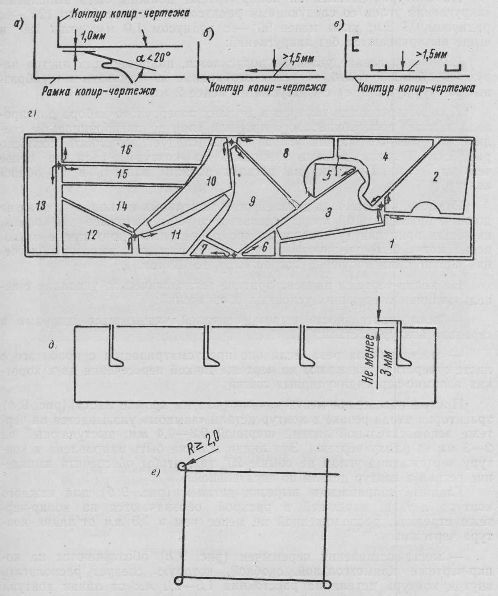

При вырезке мелких деталей, допускающих пониженную точность обработки, для сокращения вспомогательного времени место начала реза рекомендуется располагать в точке, наиболее близко расположенной к контурам соседних по раскрою деталей (рис. 9, г). При вырезке из металла толщиной менее 14 мм узких деталей большой длины, требующих высокой точности обработки, для уменьшения тепловых деформаций и повышения точности обработки необходимо оставлять перемычки (местные непрорезы) длиной 6—10 мм через интервалы 1,5— 2,0 м. Места, в которых оставляются перемычки, устанавливают, исходя из условий обеспечения наибольшей жесткости листа в процессе вырезки деталей.

Вычерчивание копир-чертежей должно начинаться с построения прямоугольного контура раскраиваемого листа в масштабе 1:10. Расположение деталей внутри контура листа производится по картам раскроя, выполняемым с учетом следующих основных требований:

— на копир-чертеже располагают в первую очередь детали одного рабочего чертежа, узла или секции и затем — детали чертежей того же технологического комплекта. Если детали одного технологического комплекта не заполняют полностью листа и на нем остаются свободные места, следует размещать детали из других технологических комплектов в пределах одного технологического этапа, а при блочном методе постройки судна — в пределах одного блока;

— рациональный раскрой листового металла должен способствовать соблюдению технологической последовательности дальнейшей обработки деталей, сокращению отходов металла, достижению наибольшей точности обработки; v

— контуры узких и длинных деталей, требующих повышенной точности обработки, следует располагать на чертеже так, чтобы они занимали на раскраиваемом листе не более 2/3 его ширины; на оставшейся части чертежа размещают малогабаритные детали, небольшая протяженность реза которых исключает возможность значительных деформаций;

— узкие детали с вырезами по одной кромке (например, ребра рамных бимсов, карлингсов и ветви рамных шпангоутов) следует размещать вырезами в сторону наружной кромки листа;

— для деталей с длинными прямолинейными или криволинейными кромками (одинаковой кривизны) следует применять совмещенные розы, так как это способствует снижению стоимости газовой резки и повышению точности обработки.

Построение деталей на копир-чертеже производится по эскизам, разработанным по данным плазовой разбивки корпуса и рабочих чертежей с учетом требований технологической документации.

При вычерчивании деталей на копир-чертеже необходимо учитывать также, что зазор «в свету» между контурными линиями смежных деталей должен быть не менее 0,7 мм. Расстояние от теоретического контура детали до теоретического контура заказного листа должно быть не менее 0,5 мм. В местах, где зазор в свету между контурами детали и контуром заказного листа получается меньше 0,7 мм, линия контура листа должна быть разорвана.

При расположении деталей две кромки заказного листа следует оставлять свободными; отход должен располагаться около этих кромок, но не в середине листа.

На контурах деталей на копир-чертеже должны быть выполнены закругления углов со следующими радиусами: углы от 90 до 120° — с радиусом 0,5 мм, углы менее 90° — с радиусом 1,0 мм, углы 120° и выше вычерчиваются без закруглений.

Если закругление углов не допускается, например для листов наружной обшивки палуб, на углах необходимо вычерчивать петлеобразный контур (рис. 9, е) с радиусом не менее 2 мм.

При вычерчивании вырезов в деталях поперечного набора для прохода деталей полособульбового профиля (при водонепроницаемом соединении) для сохранения углов чертеж следует выполнять согласно рис. 9, д. Вырезы должны выходить за контур детали не менее чем на 3 мм. Припуски на деталях должны входить в их общий контур.

Отклонения размеров деталей от номинальных на копир-чертеже не должны превышать 0,1 мм. В отдельных случаях, например для кромок, имеющих припуски (у свободных кромок деталей), допустимые отклонения могут быть увеличены до 0,2 мм. В размерах вырезов облегчения может быть допущена погрешность до 0,3 мм.

На копир-чертежи наносят краткие технологические указания с использованием следующих условных обозначений:

— последовательность вырезки деталей указывается цифрами в середине контура детали;

— место начала реза, если оно предусматривается с пробитого в листе отверстия, указывают на чертеже точкой пересечения двух коротких взаимно-перпендикулярных линий.

При расположении места начала реза на кромке листа (рис. 9,а) траектория входа резака в контур детали «замком» указывается на чертеже вспомогательной линией шириной 0,3—0,4 мм, выступающей на 2—3 мм за рамку чертежа. Эта линия должна быть направлена к контуру чертежа под углом не свыше 20° так, чтобы обеспечить вхождение резака в контур детали по касательной.

Главные направления вырезки деталей (рис. 9,б) для каждого контура детали, входящей в раскрой, обозначаются на копир-чертеже стрелкой, расположенной не менее чем в 1,5 мм от линии контура чертежа;

— места оставления перемычек (рис. 9, б) обозначаются на копир-чертеже прямоугольной скобкой, которую следует располагать внутри контура детали на расстоянии 1,5—2,0 мм от линии контура чертежа.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Автомат МДФКС"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы