Строй-Техника.ру

Строительные машины и оборудование, справочник

Алмазное бурение в настоящее время — основная наиболее прогрессивная разновидность колонкового бурения геологоразведочных скважин на твердые полезные ископаемые.

Алмазными коронками бурят породы VII—XII категорий буримости, а на больших глубинах и породы V—VI категорий.

Технические алмазы разделяются на борты, балласы и карбонадо. Борты, представляющие собой алмазные зерна неправильной формы и их сростки, — основное сырье для армирования алмазных коронок.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Относительная прочность алмазных зерен возрастает с уменьшением их размера. Так, относительная прочность кристаллов размером 60—90 шт/карат в среднем на 70% выше прочности кристаллов размером 20—30 шт/карат. Наличие трещин и включений снижает прочность кристаллов в 1,2— 1,9 раза. В геологоразведочном бурении используются алмазы широкого диапазона зернистости: от 2—5 до 800—1200 шт/карат. Мелкие зерна алмазов применяют при бурении очень твердых пород. Такие алмазы выдерживают повышенные осевые нагрузки, меньше заполировываются и обеспечивают перекрытие торца коронки большим количеством режущих точек. В породах средней твердости используют более крупные зерна алмазов, обеспечивающие высокую механическую скорость проходки скважины.

Для повышения буровых свойств алмазов низкого качества их подвергают обработке: избирательному дроблению, овализации, полированию, термообработке, металлизации, гранулированию.

Избирательное дробление производится с целью разрушения дефектных алмазов по направлениям трещин, расположению включений и придания кристаллам изометрической формы.

В процессе овализации алмазы раскалываются по трещинам, их острые углы и ребра притупляются, кристаллы получают округлую форму.

Для уменьшения сил трения между алмазными зернами и разрушаемой породой алмазы подвергают полированию, что обеспечивает высокие стойкость породоразрушающего инструмента и скорость бурения. Полирование алмазов осуществляется двумя способами: химическим и механическим.

Механический способ полирования заключается в обработке овализованных алмазных зерен водной суспензией алмазного микропорошка.

Химический способ полирования алмазов заключается в их обработке расплавом щелочей с бурой при высокой температуре.

Термообработка алмазов осуществляется их нагреванием до 920—940 °С с последующим медленным охлаждением. При этом снижаются внутренние напряжения в кристаллах и повышается их прочность.

Металлизация алмазов производится путем покрытия их тонким слоем тугоплавкого металла, который, заполняя поры и трещины алмазного зерна, повышает его прочность.

Гранулирование алмазов заключается в том, что на каждое алмазное зерно накатывается шарообразная оболочка из твердого сплава В Кб, ВК8, ВКЮ.

Соответственно ТУ-47-2—73 по назначению алмазное сырье классифицируется на 9 категорий, каждая из которых подразделяется на группы и подгруппы. Группой определяется область применения, а подгруппой — конкретная цель.

Для армирования бурового инструмента применяются борты:

IV категории, XV группы подгруппа «а» —для буровых коронок, подгруппа «б» —для буровых долот;

IX категории, XXXIV группы подгруппа «б» (овализованные алмазы) — для буровых коронок долот и расширителей;

IX категории, XXXV группы подгруппа «а» (дробленые алмазы) —для буровых коронок и долот;

IX категории, XXXVI группы (полированные) подгруппы «б» и «г» — для буровых коронок.

В 1960 г. Институтом физики высоких давлений АН СССР были получены искусственные алмазы. С 1961 по 1975 гг. в Институте сверхтвердых материалов АН УССР разработана технология и организовано промышленное производство синтетических алмазов.

ГОСТ 9206—80 предусмотрен выпуск синтетических монокристаллических алмазов марок АСО, АСР, АСВ, АСК и АСС, а также синтетических поликристаллических алмазов АРК-4, АРВ-1 и АРС-3.

Из монокристаллических в бурении используются алмазы АСС, имеющие наивысшую прочность (она близка к прочности природных алмазов).

Поликристаллические алмазы АРК-4 и АРВ-1 выпускаются под названием карбонадо (цилиндры диаметром 2—4 мм) или баллас. Поликристаллические алмазы АРС-3 по износостойкости не уступающие природным алмазам, выпускаются в виде цилиндров диаметром 4 мм или в дробленом виде.

Кроме синтетических алмазов, в бурении применяются другие сверхтвердые материалы: славутич, эльбор-Р, белбор.

В состав славутича, используемого для армирования долот на глубоком бурении нефтяных и газовых скважин, входят синтетические алмазы в смеси с природными.

Эльбор-Р и белбор, являющиеся материалами на основе кубического нитрида бора, по прочности не уступают алмазам, а по термостойкости превосходят их.

Ведутся работы по созданию различных композиционных сплавов — алмаза и твердосплавных порошков.

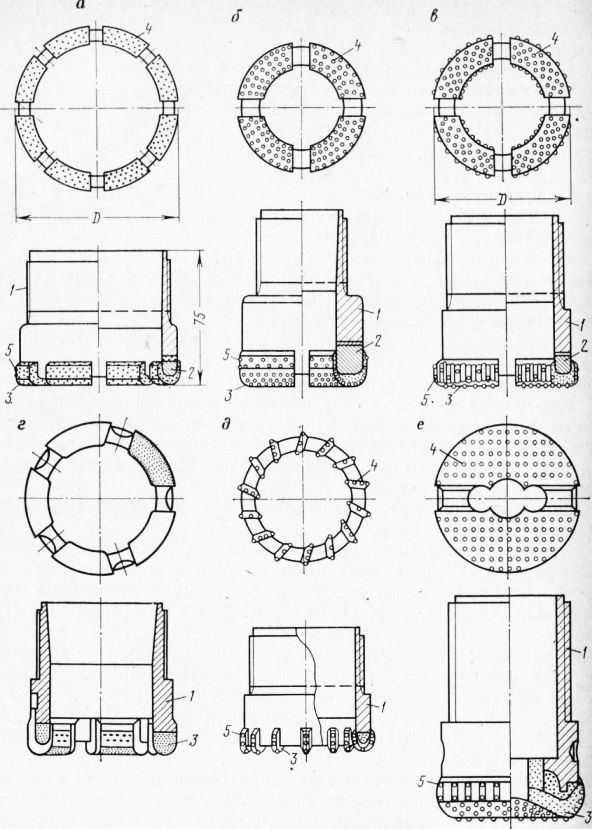

Породоразрушающими инструментами при алмазном бурении кольцевым забоем являются мелкоалмазные коронки, представляющие собой короночное кольцо из стали марок Ст. 20 или Ст. 30 (ГОСТ 1050—74), к торцу которого прикреплена алмазосодержащая матрица с рассредоточенными в ней мелкими зернами алмазов.

Алмазные коронки выпускаются с корпусами двух типов: стандартным для одинарных колонковых труб и удлиненным для двойных колонковых труб. В торцовой и боковой поверхностях матриц имеются от 2 до 10 (в зависимости от назначения и диаметра коронки) промывочных каналов. Торец матрицы коронок бывает круглый, полузакругленный, плоский, формы полукупола и ступенчатый.

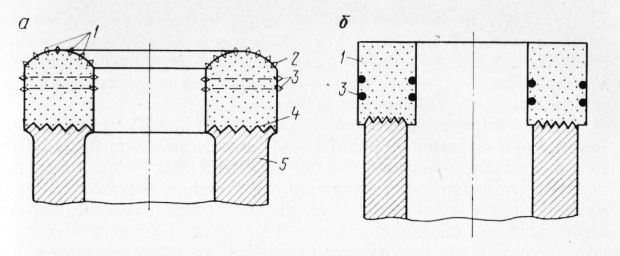

Рис. 1. Схемы размещения алмазов в коронках:

а — однослойной; б — импрегннрованной; алмазы: 1 — объемные; 2 — периферийные; 3 — подрезные; 4 — место соединения матрицы с корпусом коронки; 5 — короночное кольцо

По своему назначению и расположению в матрице алмазы подразделяются на объемные и подрезные. Объемные алмазы выполняют функцию основных резцов. Они размещаются внутри матрицы или на ее торцовой поверхности и выполняют основную работу по разрушению породы на забое скважины. Подрезные алмазы располагаются по наружной и внутренней боковым поверхностям матрицы. Они калибруют стенки скважины, обрабатывают боковую поверхность керна и предохраняют коронку от преждевременного износа по боковым поверхностям.

В качестве объемных применяют алмазы с различными дефектами, а также дробленые, овализованные и полированные зерна. В качестве подрезных применяют высококачественные алмазы естественной формы или овализованные. Подрезные алмазы обычно крупнее объемных.

Параметры, характеризующие вооруженность коронок алмазами— содержание алмазов в коронке и насыщенность торца матрицы алмазами. Содержание алмазов в коронке определяется общей массой всех алмазов, заложенных в матрицу, и выражается в каратах. Насыщенность в зависимости от типа коронки выражается либо количеством алмазных зерен на единицу площади торца матрицы (шт/см2), либо массой алмазов в единице объема алмазосодержащего слоя матрицы (карат/см3).

По крупности алмазных зерен и характеру размещения их в матрице алмазные коронки подразделяются на однослойные и импрегнированные.

Однослойные коронки, предназначенные для бурения монолитных пород V—\[Х категорий буримости, армируются алмазами зернистостью от 10 до 90 шт/карат. Объемные алмазы в торце матрицы этих коронок раскладывают в один слой по радиальной, спиральной или концентрической схемам в зависимости от назначения коронки, зернистости алмазов, конфигурации промывочных каналов.

Импрегнированные коротки рекомендуется применять при бурении пород 4К—XII категорий буримости. Объемные алмазы, имеющие зернистость от 120 до 1200 шт/карат, при изготовлении импрегнированных коронок равномерно перемешиваются с материалом матрицы. Таким образом, мелкие зерна алмазов размещены во всей матрице. Работа таких коронок основана на самозатачиваемости. В качестве подрезных используются алмазы зернистостью 30—60 шт/карат.

Современные мелкоалмазные коронки изготовляют методами порошковой металлургии, применяя в качестве сырья для матриц соответственно назначению коронки порошки различных металлов и сплавов (карбид вольфрама, релит, кобальт, никель, медь и др.). Наиболее часто используется способ холодного прессования с последующей пропиткой связующим материалом (медь, никель) и реже — способ горячего прессования.

В процессе бурения частицы шлама разбуренной породы истирают материал матрицы, в результате чего алмазы обнажаются. При недостаточном обнажении алмазов прекращается разрушение породы. Сильно же обнаженные алмазы скалываются, выкрашиваются, и коронка преждевременно выходит из работы.

В связи с этим качество материала матрицы, обусловливающее продолжительность работы коронки и производительность бурения, должно соответствовать характеру буримых пород. Чем больше твердость и абразивность пород, для которых предназначена коронка, тем тверже должна быть матрица.

В СССР применяется единая индексация для обозначения типов и марок алмазных коронок. Две первые цифры обозначают номер конструкции коронки. Затем следует буква, указывающая тип коронки: А — однослойная, И — импрегнированная. Далее цифрой характеризуется тип матрицы по ее твердости. После разделительной черты буквой (Б, В, Г, Е, К, Л, Д, У, Ц, X, ИГ, П, Р, Н, Т) указывается сорт объемных алмазов и двух или трехзначным числом — их максимальная зернистость (шт/карат). За второй разделительной чертой следует буквенное обозначение (Б, В, К, Ц, X, П) сорта подрезных алмазов и числовое значение их максимальной зернистости. Затем указывается номер коронки, товарный знак завода-изготовителя и цифра, указывающая квартал, в котором выпущена коронка.

Однослойные алмазные коронки выпускаются с алмазами без заданного выпуска из матрицы и обычной промывочной системой (01 A3, 01А4), а также с заданным выпуском алмазов и развитой промывочной системой (04АЗ, 05АЗ, 06АЗ, 07АЗ, А4ДП, КУТВ).

Для замены твердосплавных коронок СА-2 и СА-3 выпускаются алмазные коронки 15АЗ и 16АЗ, матрица которых имеет зубчатую конфигурацию.

В качестве объемных алмазов коронок БСР и БСТ используются гранулированные природные или синтетические алмазы АСС. Функции подрезных элементов выполняют вставки из сверхтвердого материала славутич.

Цилиндрическими заготовками из сверхтвердого материала эльбор-Р армируются коронки JIKP. Заготовки имеют форму цилиндра диаметром и высотой 4 мм.

Коронка 16АЗ-СВ имеет матрицу зубчатой конфигурации. Зубья в объемном и подрезных слоях армированы крупными дроблеными поликристаллическими алмазами АРС-3. Кроме того, зубья матрицы на всю высоту импрегнированы мелкими зернами тех же алмазов.

Поликристаллическими алмазами АРС-3 армирована также коронка КС-76С.

Кроме коронок для бурения обычными одинарными колонковыми снарядами, выпускаются алмазные коронки специального назначения: для работы с двойными колонковыми трубами (10АЗ, НИЗ, КДТ-О, 18АЗ, КУТ, КУТВ, 19ИЗГ, КУТИ) эрлифтными и эжекторными снарядами (КДТ-Э, КДТ-ОЭ, ОЭИ, ДЭА, 16И4, ДЭИ), применяемые с целью сохранения керна в разрушенных и легко размываемых породах, для работы при направленном и многозабойном бурении (12АЗ, 13ИЭ), для бескернового бурения (08ИЗ, 08АЗ, 09АЗ, АДН-08, АДН-22, ИДН-12).

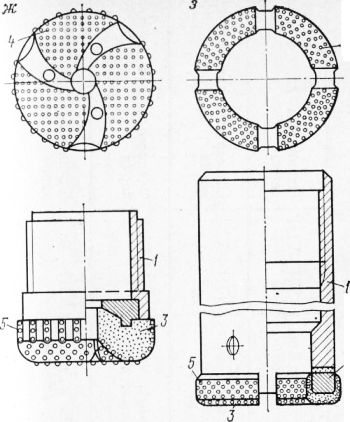

Алмазные калибровочные расширители включаются в колонковый набор между коронкой и колонковой трубой. Служат они для предупреждения сужения ствола скважины в результате износа подрезных алмазов коронки, особенно значительного при бурении в твердых абразивных породах. Диаметр расширителя на 0,4 мм больше наружного диаметра коронки.

При бурении с одинарными колонковыми снарядами применяются расширители РСА, представляющие собой стальной цилиндр, на наружной поверхности которого в продольных пазах закреплены металлокерамические штабики. Рабочая поверхность штабиков армирована алмазами зернистостью 20—30 шт/карат. Корпус расширителя имеет внутреннюю резьбу под коронку и наружную— под колонковую трубу. Внутри корпуса расширителя имеется кольцевая конусная проточка под кернорвательное кольцо. Передняя набегающая часть алмазосодержащего сектора выполнена с конусным заходом.

Для работы с двойными колонковыми трубами ТДН-2, ТДН-2/0 и ТДН-УТ выпускаются калибровочные расширители соответственно РТДН-76,4, РДТО-59,4 (76,4; 93,4) и РУТ-46,4 (59,4; 76,4), отличающиеся от описанных выше k длиной и резьбовыми соединениями.

Алмазные коронки до начала использования необходимо тщательно осмотреть и штангенциркулем замерить наружный и внутренний диаметры, а также высоту алмазосодержащей матрицы. В случае обнаружения дефектов коронку следует браковать. Комплект коронок одного номинального диаметра следует Z отрабатывать от большего размера к меньшему, а указанные размеры после каждого рейса контролировать и учитывать при дальнейшем использовании коронки.

Забуривать скважины в мягких и средней твердости породах следует твердосплавной коронкой, а в твердых — однослойной или импрегнированной коронкой на пониженной частоте вращения снаряда, используя первую скорость станка, при осевой нагрузке, не превышающей 2500—3000 Н, и достаточной промывке.

Спускать снаряд надо плавно, с большой осторожностью, чтобы не повредить матрицу коронки. Особое внимание следует уделять проведению коронки через места изменения диаметра скважины. На зауженных интервалах ствола скважины снаряд с новой коронкой или калибровочным расширителем следует спускать с вращением на малой частоте при ограниченной подаче и с интенсивной промывкой. Запрещается пробивать вывал или куски керна ударами снаряда, а также разбуривать их алмазной коронкой, так как это приводит к сколу алмазов или обрыву матрицы. Когда до забоя остается 0,5—1 м, спуск снаряда продолжают с вращением и промывкой. При глубине скважины более 300 м во избежание повреждения матрицы коронку необходимо ставить на забой, разгружая снаряд гидравлическим способом или лебедкой станка.

При комбинированном бурении переходить на алмазное можно в том случае, когда забой скважины находится в плотных, устойчивых породах, а неустойчивые участки ствола скважины надежно закреплены обсадными трубами. Уступ скважины в месте перехода на алмазное бурение следует расфрезеровать для предотвращения ударов алмазной коронки об его края. Для этого применяется коническая фреза, армированная твердым сплавом, или специальные колонковые наборы НК-59/46, НК-76/59, НК-93/76, предназначенные не только для ликвидации уступа между смежными участками скважины, но и для обеспечения соосности между ними. Керн, оставшийся на забое после предыдущего рейса, необходимо полностью извлечь из скважины. Забой и стенки скважины нужно очистить от металлических частиц (зубья шарошечных долот, твердосплавные резцы, металлический шлам), для чего используются эжекторные ловушки, специальное приспособление для чистки стенок скважины ЧС, ловушки секторов матриц ЛСМ и магнитные ловушки ЛМ.

Рис. 2. Алмазные коронки:

а — 01АЗ; 6-I2A3; S-07A3; г – ОЭИ; д-06A3; е — 08АЗ; ж — 09АЗ; з — 10A3: 1 — корпус; 2 — вкладыш; 3 — матрица; 4 — объемные алмазы; 5 — подрезные алмазы

Рис. 3. Алмазный расширитель РСА

Параметры технологического режима бурения алмазами должны выбираться с учетом физико-механических свойств пород, типа коронки, глубины и направления скважины, а также состояния и возможностей применяемого оборудования.

Бурение каждой новой однослойной коронкой необходимо начинать на пониженных параметрах режима: при осевой нагрузке, не превышающей 1200—1500 Н, и минимальной частоте вращения шпинделя станка. После того как коронка начнет разрушать забой всей торцовой поверхностью, а столбик керна войдет в рвательное кольцо, можно установить режим бурения, соответствующий характеру пересекаемых скважиной пород, типу и состоянию коронки. Время приработки коронки зависит от ее типа, а также физико-механических свойств породы и в среднем равно 10—15 мин.

Осевая нагрузка на породоразрушающий инструмент при бурении алмазами выбирается в соответствии с твердостью буримых пород и типом коронки. Для обеспечения эффективного разрушения горных пород на забое скважины с увеличением их твердости необходимо повысить нагрузку на коронку. Однако чрезмерно большая нагрузка на коронку приводит к раздавливанию и выкрашиванию алмазов.

Максимальные осевые нагрузки на инструмент следует создавать при бурении плотных монолитных пород, если коронка находится в хорошем состоянии. В трещиноватых и сильно абразивных породах нагрузку на коронку нужно снижать на 30— 40%.

Для обеспечения обнажения истирающихся в процессе бурения алмазов однослойных коронок и сохранения их режущей способности осевая нагрузка должна плавно и непрерывно повышаться. К концу работы коронкой нагрузку на нее увеличивают почти вдвое в сравнении с первоначальной.

Нагрузку на непрерывно затачивающуюся в процессе бурения импрегнированную коронку при работе в одной и той же породе изменять не следует.

Нельзя расхаживать снаряд при бурении, так как отрыв коронки от забоя может сопровождаться выпадением кусочков керна и при постановке коронки на забой алмазы могут быть повреждену.

Преимущества алмазного бурения перед другими способами наиболее полно проявляются при высоких частотах вращения породоразрушающего инструмента.

Практически частоту вращения бурового снаряда выбирают в зависимости от физико-механических свойств буримых пород, глубины и конструкции скважины, степени ее искривленности, прочности бурильной колонны и возможностей буровой установки. При бурении скважин в монолитных или слаботрещиноватых породах до X категории по буримости рост частоты вращения снаряда обеспечивает более интенсивное приращение скорости продвижения забоя, чем при повышении осевой нагрузки. По мере увеличения категории пород по буримости с X по XII, а также глубины скважины целесообразно повышение удельной нагрузки и снижение частоты вращения снаряда. В абразивных и трещиноватых породах осевую нагрузку и частоту вращения бурового снаряда необходимо снижать во избежание повышенного износа алмазной коронки.

При работе на высоких частотах вращения возникают вибрации бурильной колонны, вызывающие интенсивное разрушение и заклинивание керна, повышенный износ алмазов и разрушение коронки. Бурильные трубы при вибрации испытывают большие нагрузки, расход мощности на вращение колонны сильно возрастает.

Высокооборотное алмазное бурение применяется при обязательном выполнении следующих профилактических мер предупреждения вибрации:

1. Соблюдение правил монтажа бурового оборудования.

2. Использование сбалансированной бурильной колонны диаметром наиболее близким к диаметру скважины, а также соосных колонковой трубы и коронки.

3. Постоянный контроль за бурильными трубами и своевременная замена искривившихся.

4. Работа на оптимальных параметрах режима бурения.

Кроме того, снижение вибрации достигается применением специальных технических средств (центраторов, стабилизирующих переходников, забойных амортизаторов), антивибрационной смазки бурильных труб и эмульсионных жидкостей для промывки скважин.

Центраторами соединяют первые над колонковым набором четыре —- шесть бурильных труб, чем достигается прямолинейность нижней части бурильной колонны. Хорошо зарекомендовало себя центрирующее соединение ЦС-1.

Стабилизирующими переходниками соединяют бурильную колонну с колонковым набором. Имея большую, чем стандартные переходники, длину и диаметр, равный наружному диаметру коронки, стабилизирующие переходники предотвращают деформацию и отклонение оси колонковой трубы от оси скважины, уменьшают поперечные колебания бурильной колонны. На боковой поверхности переходников, армированной твердым сплавом, для прохода промывочной жидкости фрезеруются спиральные пазы.

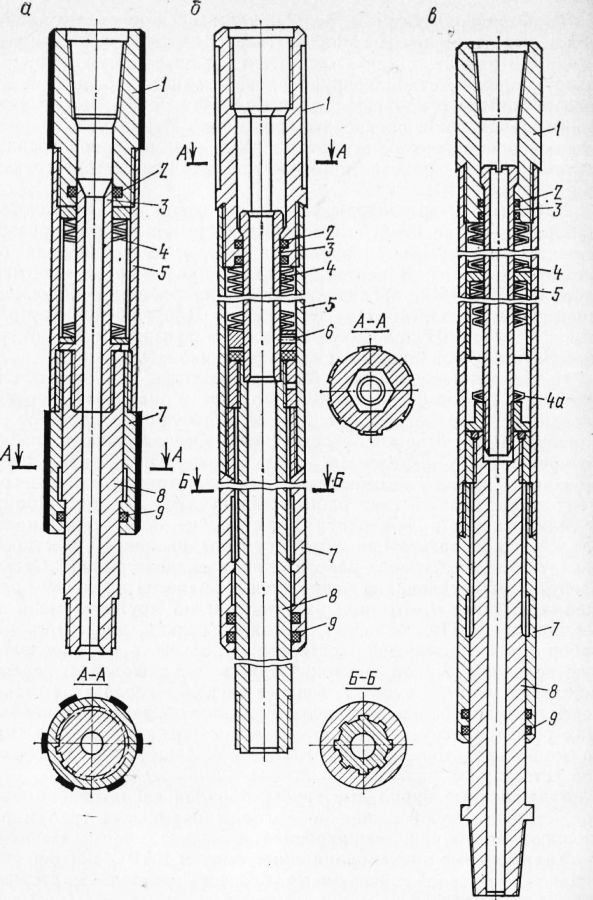

Забойные амортизаторы устанавливаются над колонковым набором и, компенсируя изменения нагрузки на породоразрушающий инструмент, поглощают продольные колебания бурильной колонны. В настоящее время применяются амортизаторы ЗА-6 и ЗА-7, предназначенные для работы с коронками диаметром соответственно 76 и 59 мм. Для гашения крутильных и поперечных колебаний служат амортизаторы АК-2М, рекомендуемые при бурении сильно трещиноватых пород.

Изображенные на рис. амортизаторы работают следующим образом. Крутящий момент в процессе бурения передается через переходник, корпус, муфту, шлицевое соединение и вал на колонковый набор. Осевая нагрузка на колонковую трубу передается через переходник, тарельчатые пружины и вал. Компенсация изменения нагрузки на инструмент происходит за счет работы тарельчатых пружин. Промывочная жидкость проходит через трубку и осевой канал вала. В амортизаторе ЗА-8 пружины различной жесткости образуют две ступени, работающие последовательно. Осевая нагрузка от переходника передается вначале на пружины большей жесткости, от них на стакан и на пружины меньшей жесткости. При больших осевых нагрузках, после того как набор пружин меньшей жесткости будет сжат на определенную величину, стакан, внутри которого они находятся, перемещается до упора в муфту, и далее нагрузка передается только через пружины большой жесткости. Таким образом, при небольших осевых нагрузках работают обе ступени пружин, а при больших — только верхняя, что предотвращает преждевременное усталостное разрушение пружин малой жесткости.

Утяжеленные бурильные трубы, обладая значительной массой, стабилизируют вращение колонны бурильных труб и поглощают колебания, возникающие в верхней части колонны.

Канифольные антивибрационные смазки КАВС, прочно прилипая к наружной поверхности бурового снаряда и стенкам скважины, значительно снижают трение снаряда о породы стенок скважины, уменьшают потерю промывочной жидкости в трещиноватых породах. Применение смазок снижает расход мощности на вращение бурильной колонны, уменьшает износ коронок, позволяет бороться с вибрацией и работать на высоких частотах вращения снаряда, повышается скорость бурения.

Рис. 4. Забойные амортизаторы:

а — ЗА-6; б — ЗА-7; в — ЗА-8: 1 — переходник; 2, 9 — сальниковые уплотнения; 3 — трубка; 4 — тарельчатые пружины; 5 — корпус; 6 — гайка; 7 — муфта; 8 — вал

В настоящее время выпускаются смазки для бурения с промывкой водой КАВС-45, КАВС-58, КАВС-59, а для бурения с промывкой глинистым раствором — КАВС-40. Смазка КАВС-45 состоит из 65% нигрола, 20% канифоли, 10% битума и 5% парафина. Канифоль повышает вязкость смеси и улучшает ее прилипаемость к бурильным трубам. В КАВС-40 канифоль заменена веществом, повышающим устойчивость смазки в щелочных растворах. Канифоль — дефицитный компонент. В связи с этим в смазках КАВС-58 и КАВС-59 она заменена полимерами камфорного и продуктами сульфатцеллюлоз-ного производства.

Смазка периодически наносится на чистую и сухую поверхность бурильных труб: вручную (кистью), заливкой небольших порций смазки через устье скважины и с помощью специальных приспособлений.

Для механизированной смазки бурильной колонны применяют стаканы, которые устанавливают на кондукторе или внутри него, а также специальные роликовые устройства. Если в процессе бурейия смазка образует в скважине сальники, нужно промыть скважину 30—40%-ным раствором каустической соды или другой щелочи.

Эмульсионные промывочные жидкости оказывают комплексное воздействие на процесс бурения. Эмульгирующая добавка к промывочной жидкости, адсорбируясь на бурильном инструменте, стенках скважины и керне, значительно снижает продольные и поперечные колебания бурильных труб, уменьшает трение между ними и стенками скважины, обеспечивает сохранность керна. Снижение трения уменьшает необходимую мощность привода станка. Кроме того, некоторые ПАВ, используемые для получения эмульсии, действуют и как понизители твердости, что вместе с гашением вибраций способствует повышению механической и рейсовой скоростей проходки, проходки на коронку, снижению расхода алмазов.

Ниже приводятся эмульсии, эффективно используемые в настоящее время.

Водомасляная эмульсия из кожевенной эмульгирующей пасты (эмульсол Б) применяется в пресных и слабоминерализованных водах. В промывочную жидкость вводится 0,5—2% эмульсола.

Эмульсия, приготовленная из лесохимических эмульсолов марок ЭЛ-3 и ЭЛ-4 (30—40%-ной концентрации), вливается в емкость с водой и перемешивается до получения рабочей концентрации 0,5—2%. Эмульсол ЭЛ-3 используется в водах пресных и незначительной жесткости, ЭЛ-4 — в водах повышенной жесткости и минерализации.

Эмульсол нефтехимический марки ЭН-4 применяется в водах высокой жесткости и минерализации. Вначале получают эмульсию 30—40%-ной концентрации, вводя горячую воду в расплавленный при 50° эмульсол. Затем ее доводят до рабочей концентрации (1—2%), вливая в емкость с водой при тщательном перемешивании.

Эмульсионные промывочные жидкости на основе омыленной смеси гудронов (ОСГ) обладают меньшей плотностью, чем вода, что позволяет бурить в условиях частичных поглощений промывочной жидкости.

Оптимальная концентрация ОСГ в промывочной жидкости 1,5-2,5%.

Кировским ПГО вместо эмульсии на основе ОСГ применяются эмульсионные промывочные растворы на основе сульфатного мыла (СМ) и смеси гудронов (СГ). Антифрикционные свойства таких растворов улучшаются на 25—30%. При замерзании и последующем оттаивании эмульсия на основе СМ + СГ в отличие от ОСГ не теряет своих свойств.

При приготовлении эмульсионных глинистых растворов эффективны добавки эмульсолов ЭТ-2 (эмульсол на таловом масле) и ЭКС (эмульсол кислый синтетический). Оптимальная добавка к раствору этих эмульсолов до 3%.

В отличие от других эмульсолы ЭТ-2, ЭКС, а также новый сульфорезол, показывающий хорошие результаты с различными типами промывочных жидкостей, можно применять зимой, так как они имеют более низкую температуру застывания.

При бурении по геологическому разрезу с жесткими и минерализованными водами рекомендуется использование концентратов «Ленол-10» и «Ленол-32», из которых приготовляется 1—5%-ная эмульсия на водной основе. Концентрат «Ленол» — это коричневая паста, состоящая из минерального масла, эмульгаторов, жировой композиции и функциональных присадок.

Для бурения в многолетнемерзлых породах применяют эмульсии (1—5%-ные) из концентрата «Морозол-2», представляющего собой легкоподвижную, маловязкую, маслянистую жидкость светло-коричневого цвета и состоящего из минеральных масел, неионогенных ПАВ, серосодержащей присадки, ингибиторов коррозии.

При температуре в скважине до —2 °С эмульсию готовят на водной основе, а при более низких (до —11 °С) — на водно-солевой.

Концентраты «Ленол» и «Морозол» можно применять при бурении снарядами обычных конструкций и со съемными кер-ноприемниками.

От режима промывки в процессе бурения зависит эффективность углубления скважины.

Недостаточная подача промывочной жидкости вызывает скопление на забое шлама, его переизмельчение. В связи с большими значениями осевой нагрузки и частоты вращения снаряда коронка сильно нагревается, что при недостаточном охлаждении приводит к ее прижогу, т. е. спеканию матрицы с породой.

Однако чрезмерно интенсивная промывка является причиной размыва алмазосодержащей матрицы, промывочных каналов и корпуса коронки.

Удельный расход промывки принимается соответственно буримости пересекаемых пород. При этом скорость восходящего потока между бурильной колонной и стенками скважины должна быть не менее 0,6—0,8 м/с.

При бурении в малоабразивных и слаботрещиноватых породах необходимо под торцом коронки поддерживать некоторое количество шлама, чтобы затачивать им торец матрицы, предупреждая заполирование алмазов. В абразивных же и трещиноватых породах подачу промывочной жидкости нужно увеличивать на 30—40%, чтобы полностью выносить шлам из-под торца коронки.

С ростом глубины скважины давление жидкости в бурильных трубах повышаете^ и увеличивается утечка ее через резьбовые соединения. Чтобы компенсировать утечки, подачу промывочной жидкости с ростом глубины скважины увеличивают. Необходимо тщательно следить за состоянием резьбовых соединений бурильной колонны и применять уплотняющую смазку или подмотку.

При бурении трещиноватых пород часто происходит самозаклинивание керна, что вызывает необходимость преждевременного подъема бурового снаряда. Ликвидировать самозаклинивание керна можно путем кратковременного (10—15 мин) вращения бурового снаряда при пониженной (до 1000—2000 Н) осевой нагрузке. Если при последующем плавном увеличении нагрузки до первоначальной положение не изменится, необходимо поднять снаряд на поверхность.

Заклинивание керна при бурении алмазами производят кер-норвателями или с помощью заклиночного материала, в качестве которого применяют битое стекло или фарфор. Наиболее надежное средство заклинивания керна — рвательное устройство, однако при работе в трещиноватых породах его применять не следует.

Подъем снаряда на поверхность следует производить плавно и осторожно. Подняв снаряд, по расстоянию между торцом коронки и нижним концом керна можно определить высоту пенька керна, оставшегося на забое.

Если в следующем рейсе будет применена только что поднятая коронка, ее можно устанавливать на забой при высоте столбика керна не более 4—5 см. Если же высота пенька керна превышает указанную величину или в следующем рейсе используется новая коронка, буровой снаряд в скважину можно спускать лишь после того, как столбик керна будет разрушен шарошечным керноломом или крестовым долотом, а забой скважины очищен.

Алмазные коронки и расширители снимаются с работы в следующих случаях:

1) механическое повреждение корпуса или алмазосодержащей матрицы (трещины, вмятины, размыв корпуса коронки, износ резьбы и пр.);

2) сильное обнажение алмазов однослойной коронки (расширителя), угрожающее их выпадением;

3) изменение профиля матрицы коронки: конусность по наружной или внутренней поверхности, появление круговых борозд по периферии торца матрицы или в его средней части;

4) износ матрицы однослойной коронки по высоте больше предельного (зависит от зернистости алмазов и колеблется от 0,5 до 1,1 мм);

5) уменьшение наружного и увеличение внутреннего диаметров однослойной коронки более чем на 0,5—0,6 мм.

Снятые с работы коронки и расширители отправляются на завод, где из них извлекаются оставшиеся алмазы для использования при изготовлении новых коронок.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Бурение алмазными инструментами"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы