Строй-Техника.ру

Строительные машины и оборудование, справочник

Бурение скважин в современных условиях производится буровыми установками, представляющими собой комплекс сооружений (вышка или мачта и буровое здание), бурового и энергетического оборудования.

Комплекс оборудования, состоящий из бурового станка, насоса для промывки скважины и силового привода к ним называется буровым агрегатом. В состав бурового агрегата включается также аппаратура контроля и регулирования параметров процесса бурения.

Установки для колонкового бурения по транспортабельности делятся на стационарные, самоходные, передвижные и переносные.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Стационарными называются установки, не имеющие собственной транспортной базы и перемещаемые блоками с использованием универсальных транспортных средств.

Самоходные буровые установки монтируются на базе автомашин, тракторов или самоходных плавающих средств.

Передвижные установки монтируются на собственной транспортной базе (колесная или гусеничная тележка, сани, плавучее средство) и перемещаются буксировкой.

Переносные установки предназначены для бурения неглубоких скважин в труднодоступных районах. Они легко разбираются на узлы малой массы и транспортируются вручную или вьюками.

Буровой станок, входящий в комплект буровой установки, представляет собой машину, с помощью которой выполняются спуско-подъемные операции, вращается в скважине буровой снаряд и осуществляется подача снаряда, обеспечивающая продвижение забоя. Соответственно каждый буровой станок имеет лебедку, вращатель и регулятор подачи снаряда.

Кроме того, большинство станков для колонкового бурения имеет коробку передач для изменения частоты вращения снаряда и подъема его из скважины, а также фрикционную муфту, позволяющую отключить станок от двигателя и плавно включить его в работу.

Вращатели бывают шпиндельные, роторные и подвижные. У станков со шпиндельным вращателем верхний конец колонны бурильных труб закрепляется в зажимных патронах пустотелого вала — шпинделя. Вращение бурильной колонны и ее подача осуществляются непосредственно шпинделем. Станками со шпиндельным вращателем практически можно бурить скважины под любым углом к горизонту. Эта возможность используется при бурении из подземных горных выработок, из которых проводятся скважины наклонные, горизонтальные, восстающие. В установках с роторным вращателем ведущая труба бурильной колонны и отверстие вращающегося стола ротора имеют граненые поверхности, благодаря чему обеспечивается вращение ведущей трубы и ее осевое перемещение под действием массы бурового снаряда. Роторными установками можно забуривать скважины вертикальные или с наклоном до 4°. Подвижные вращатели с помощью специальных устройств (например, гидравлическая система) могут перемещаться по направляющим мачты установки. Регулируя давление в гидроцилиндрах, можно изменять усилие на буровой снаряд, верхним концом прикрепленный к вращателю.

В зависимости от конструкции и принципа работы механизмы подачи бурового снаряда классифицируются на пять основных типов: реечно-шестеренчатый, поршневой, винтовой, цепной или канатный и рычажно-шарнирный.

В нашей стране наибольшее распространение имеют станки с поршневым механизмом подачи бурового снаряда, имеющим гидравлический привод.

Станки с гидравлической подачей

В 1947—1948 гг. КБ завода им. Фрунзе были созданы первые отечественные станки с поршневым механизмом подачи бурового снаряда, имеющим гидравлический привод. Пройдя ряд усовершенствований, в настоящее время применяются станки ЗИФ-650М и ЗИФ-1200МР.

Гидравлическая система станка позволяет производить подачу бурового снаряда с требуемой скоростью, обеспечивает возможность с необходимой точностью регулировать нагрузку на породоразрушающий инструмент и значительно облегчает труд обслуживающего персонала. Кроме того, гидравлические цилиндры вращателя станка могут быть использованы как домкрат при возникновении осложнений в скважине, а также как пресс для задавливания грунтоноса при взятии из мягких пород образцов с ненарушенной структурой.

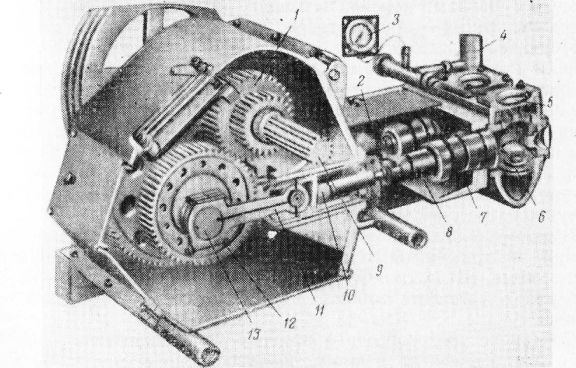

Основными узлами станка ЗИФ-1200МР являются двухдисковая нормально разомкнутая фрикционная муфта, двухступенчатый редуктор, четырехступенчатая коробка передач, планетарная лебедка, шпиндельный вращатель и гидравлическая система.

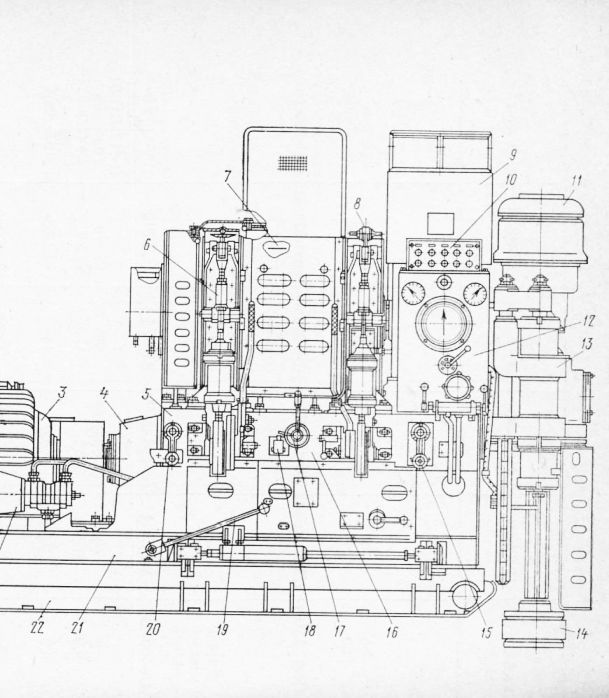

Рис. 1. Буровой станок ЗИФ-1200МР

1 — электродвигатель маслонасоса; 2 — аварийный электродвигатель; 3 — электродвигатель станка; 4 — гяавиый фрикцион; 5 — двухступенчатый редуктор; 6 — тормоз спуска; 7 — планетарная лебедка; 8 — тормоз подъема; 9 — рабочая площадка; 10 — пульт управления электродвигателями; 11 — пружинно-гидравлический зажимной патрон; 12 — прибор гидроуправления; 13 — вращатель; 14 — механический зажимной пат-ров; 15 — рукоятка включения лебедки и вращателя; 16 — четырехступенчатая коробка передач; 17 — рукоятка переключения скоростей; 18 — конечный выключатель; 19 — рукоятка главного фрикциона; 20 — рукоятка переключения редуктора; 21 — станина; 22 — рама; 23 — масляный насос

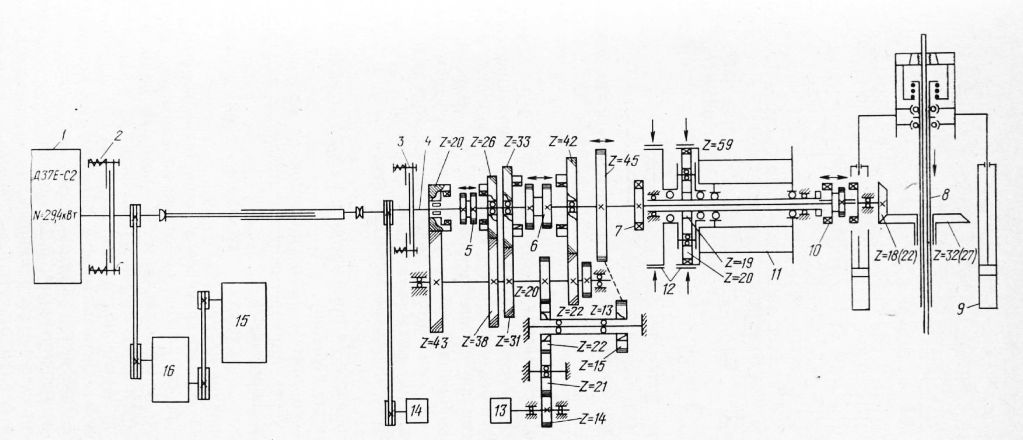

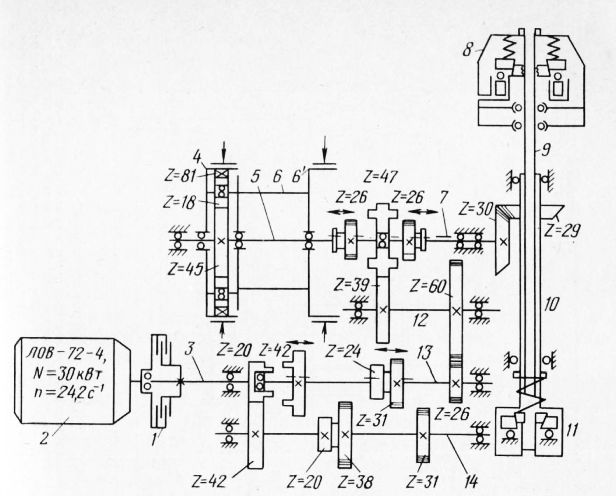

Рис. 2. Кинематическая схема станка ЗИФ-1200МР

Сварная станина станка установлена на раме, болтами прикрепляемой к фундаменту, и с помощью гидравлической системы может по ней перемещаться для освобождения устья скважины перед выполнением спуско-подъемных операций.

Привод станка ЗИФ-1200МР, поставляемых с ним буровых насосов НБ-32 или АНБ-22 и труборазворота РТ-1200М осуществляется от индивидуальных электродвигателей. Пусковая, защитная и контрольно-измерительная электроаппаратура агрегата смонтирована в магнитной пусковой станции.

На рис. 2 изображена кинематическая схема станка ЗИФ-1200МР.

При включении главного фрикциона вращение от вала электродвигателя мощностью 55 кВт через эластичную муфту, вал и диски фрикциона передается на первичный вал редуктора. Первичный вал коробки скоростей может иметь две частоты вращения благодаря перемещению по шлицам первичного вала редуктора шестерни 2=18. Передача первой частоты вращения осуществляется при включенных шестернях z=18, z=41 через вторичный вал редуктора и шестерен 2=3.3, 2 = 26, находящихся в постоянном зацеплении, а второй частоты — зацеплением шестерни 2=18 с внутренним венцом зубьев шестерни 2=26. Постоянное зацепление шестерен 2=18 и 2=41 связывает промежуточный вал коробки передач с ее первичным валом. Соединением шестерен 2 = 39, 2 = 20 и 2 = 23, перемещаемых по шлицам вторичного вала 8, с шестернями 2=20, 2=39 и 2=36 промежуточного вала, включаются соответственно первая, третья и вторая частоты вращения. Четвертая частота вращения включается напрямую соединением венца с внутренними зубьями шестерни 2 = 39 и шестерни 2=18 первичного вала коробки скоростей.

Так как редуктор обеспечивает две частоты вращения первичному валу четырехступенчатой коробки скоростей, то ее вторичному валу можно дать восемь частот вращения.

Передача вращения со вторичного вала коробки скоростей на лебедку и вращатель осуществляется двухсторонней зубчатой муфтой, перемещаемой по шлицам вторичного вала. Установкой муфты в крайнее левое положение ее соединяют с внутренним венцом зубьев свободно сидящей на валу шестерни 2=33, которая через промежуточную шестерню 2 = 35 приводит во вращение шестерню 2 = 51 и вал лебедки. При правом положении зубчатая муфта соединяется с внутренним венцом свободно посаженной на вал шестерни 2=33 и через нее передает вращение шестерне 2 = 33 валика 10 вращателя. Среднее положение зубчатой муфты позволяет одновременно включить лебедку и вращатель, что используется при бурении с ведущей бурильной трубой, а также при ликвидации некоторых аварий.

Передача вращения на шпиндель осуществляется через пару конических зубчатых колес (2 = 27, 2=43) и приводную втулку с шестигранным отверстием. Шестигранный снаружи шпиндель, получая вращение от приводной втулки, может относительно ее перемещаться в осевом направлении, чем обеспечивается подача снаряда на 600 м. Осевое усилие на вращающийся шпиндель передается через упорные подшипники траверсы, связанной со штоками цилиндров гидроподачи.

Барабан лебедки сидит на валу свободно на двух шариковых подшипниках и приводится во вращение через планетарный редуктор. В барабан лебедки запрессован зубчатый венец 2=69, находящийся в постоянном зацеплении, с тремя планетарными шестернями (сателлитами) 2=21. Валики сателлитов опираются на подшипники, расположенные в водилах 15 и 17, связанных с тормозным шкивом.

При вращении вала лебедки сателлиты, находясь в зацеплении с солнечной шестерней 2 = 27, обегают по зубчатому венцу, приводя во вращение тормозной шкив и водила. Если остановить вращение тормозного шкива, то сателлиты будут вращаться вокруг осей своих валиков и приводить во вращение венцовую шестерню 2 = 69, а с ней — барабан лебедки.

Управление лебедкой осуществляется двумя колодочными тормозами. Тормозом подъема приводится во вращение барабан для наматывания на него каната при подъеме снаряда, тормозом спуска 20 ограничивается частота вращения барабана при спуске снаряда в скважину.

Реверсированием электродвигателя можно сообщить обратный ход шпинделю и валу лебедки станка.

Станок ЗИФ-1200МР имеет аварийный двигатель мощностью 3 кВт, привод которого осуществляется от передвижной электростанции мощностью 8 кВА, входящей в комплект агрегата. В случае внезапного отключения электроснабжения бурового агрегата привод станка осуществляется от аварийного двигателя через понижающий редуктор и цепную передачу со звездочками 2=13 и 2 = 39 при включенной фрикционной муфте звездочки 2 = 39. Используя аварийный привод, буровой снаряд приподнимают над забоем, предупреждая его прихват оседающими частицами шлама.

Гидравлическая система станка ЗИФ-1200МР обеспечивает перемещение шпинделя вращателя и регулирование осевой нагрузки на породоразрушающий инструмент, управление зажимным патроном вращателя и гидротормозами лебедки, а также перемещение станка по раме.

Гидравлическая система станка ЗИФ-1200МР состоит из следующих основных частей: масляного насоса, масляного бака с фильтром, распределительного крана, цилиндров тормозов спуска и подъема, дроссельного устройства, прибора гидроуправления, цилиндров гидроподачи и перемещения станка, пружинно-гидравлического патрона, крана управления зажимным патроном и маслопроводов.

Сдвоенный лопастный маслонасос 5Г12-23А имеет два рабочих узла с подачей 83- 10~6 и 42- 10~5 м3/с (5 и 25/ л/мин). Насос имеет привод от индивидуального электродвигателя мощностью 3 кВт и может развивать давление 618-104 Па. В гидравлическую систему станка включены два манометра, указатель осевой нагрузки 14 и два предохранительных клапана, срабатывающие при давлении 540-Ю-4 Па и предупреждающие гидросистему от перегрузок.

Масляный насос из масляного бака подает масло к золотнику распределительного крана, который имеет два рабочих положения.

При одном положении масло из рабочих узлов масляного насоса двумя потоками через распределительный кран (VII) подается к тормозным цилиндрам лебедки. Колодки тормоза спуска постоянно поджимаются к поверхности шкива пакетом тарельчатой пружины, а колодки тормоза подъема отжимаются усилием спиральной пружины. Для отключения тормоза спуска масло необходимо подать в нижнюю часть цилиндра и, преодолев усилие тарельчатой пружины, поднять поршень и развести тормозные колодки. Чтобы включить тормоз подъема, нужно масло подать в верхнюю часть цилиндра. Поршень цилиндра, сжимая спиральную пружину, опустится и сведет тормозные колодки. Управление тормозами лебедки осуществля-а цилиндр связан со станиной, станок перемещается влево от скважины. В положении VI золотника масло по магистрали П подается в правую полость цилиндра, и станок перемещается к скважине. Из противоположной полости цилиндра масло сливается в бак.

В соответствии с СТ СЭВ 770—77 и СТ СЭВ 770—71 в нашей стране созданы новые установки для колонкового бурения типа УК.Б, отвечающие рекомендациям стран — членов СЭВ и современному мировому уровню. Указанным стандартом предусматривается восемь классов базовых моделей установок: УКБ-1 (12/25)*; УКБ-2 (50/100); УКБ-3 (200/300); УКБ-4 (300/500); УКБ-5 (500/800); УКБ-6 (800/1200); УКБ-7 (1200/2000); УКБ-8 (2000/3000) и их различные модификации (стационарные, передвижные, самоходные, разборные на узлы малой массы, для бурения из подземных горных выработок).

С учетом широкого применения алмазного бурения и роста глубины геологоразведочных скважин в новых установках повышены частоты вращения шпинделя (до 1500 об/мин) и увеличена мощность привода. Кроме того, начиная с установок 3-го класса, они имеют дополнительный низкий диапазон частот вращения снаряда для ударно-вращательного бурения скважин.

Особенности установок типа УКБ — максимальная механизация и частичная автоматизация таких операций, как: свинчивание и развинчивание бурильных свечей, подъем и опускание мачты, перехват снаряда и др. В конструкции этих установок широко применяются автотракторные узлы. Улучшена разбор-ность и монтажеспособность установок, благодаря чему резко сокращаются затраты времени на их перебазирование, созданы комфортные условия для буровых бригад.

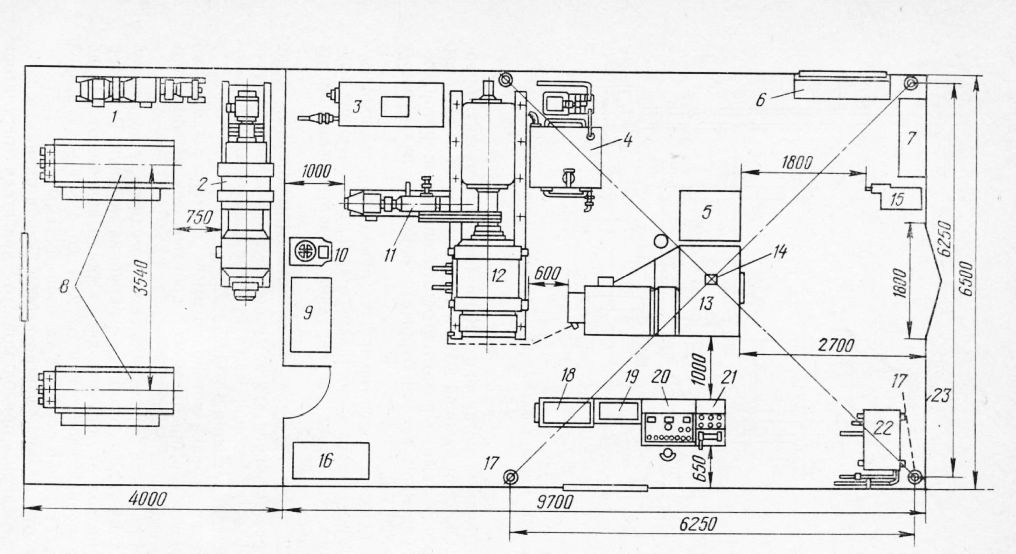

На рис. 4 показана самоходная буровая установка УКБ-200/300С, смонтированная на автомашине ЗИЛ-131. На платформе автомашины смонтированы: приводящий установку в действие дизель ДЭ7Е-СЗ-1 мощностью 29,4 кВт с фрикционной муфтой, являющейся для установки главным фрикционом; буровой станок СКБ-3; буровой насос НБЗ-120/40С; труборазворот 16 РТ-300 с приводом от гидродвигателя; укрытие и мачта высотой 9,5 м. Установка мачты в рабочее положение и укладка в транспортное производятся с помощью гидросистемы установки. При бурении наклонных скважин мачту с помощью винтового подкоса наклоняют на нужный угол в плоскости, перпендикулярной к продольной оси установки.

Буровой станок СКБ-200/300 (рис. 37) состоит из следующих основных узлов: фрикциона, представляющего собой сухую, однодисковую, нормально замкнутую муфту сцепления автомашины ЗИЛ-130; пятискоростной коробки передач 8 (также от автомобиля ЗИЛ-130); барабана лебедки 16, шпиндельного вращателя с пружинно-гидравлическим нормально закрепленным зажимным патроном. Указанные узлы размещены в одну линию на верхних балках рамы, установленной на основании, по которому станок перемещается для освобождения устья скважины перед выполнением спуско-подъемных операций.

Станок имеет два шестеренчатых маслонасоса: основной НШ-10Е и дополнительный НШ-46У, включаемый при работе труборазворота. В случае отказа дизеля для предупреждения прихвата бурового снаряда на забое скважины используется ручной маслонасос.

На рис. 6 показана кинематическая схема буровой установки УКБ-200/300С.

Вращение от дизеля через главный фрикцион и телескопический карданный вал передается на фрикционную муфту станка и далее первичному валу коробки передач с шестерней 2 = 20, от которой через шестерню 2=43 приводится во вращение промежуточный вал. На промежуточном вале закреплены еще пять шестерен, три из которых 2=38, 2=31 и 2 = 22 находятся в постоянном зацеплении с шестернями 2 = 26, 2=33 и z = 42, свободно сидящими на вторичном валу коробки передач.

а цилиндр связан со станиной, станок перемещается влево от скважины. В положении VI золотника масло по магистрали П подается в правую полость цилиндра 21, и станок перемещается к скважине. Из противоположной полости цилиндра масло сливается в бак.

В соответствии с СТ СЭВ 770—77 и СТ СЭВ 770—71 в нашей стране созданы новые установки для колонкового бурения типа УКБ, отвечающие рекомендациям стран — членов СЭВ и современному мировому уровню. Указанным стандартом предусматривается восемь классов базовых моделей установок: УКБ-1 (12/25)*; УКБ-2 (50/100); УКБ-3 (200/300); УКБ-4 (300/500); УКБ-5 (500/800); УКБ-6 (800/1200); УКБ-7 (1200/2000); УКБ-8 (2000/3000) и их различные модификации (стационарные, передвижные, самоходные, разборные на узлы малой массы, для бурения из подземных горных выработок).

С учетом широкого применения алмазного бурения и роста глубины геологоразведочных скважин в новых установках повышены частоты вращения шпинделя (до 1500 об/мин) и увеличена мощность привода. Кроме того, начиная с установок 3-го класса, они имеют дополнительный низкий диапазон частот вращения снаряда для ударно-вращательного бурения скважин.

Перемещая по шлицам вторичного вала зубчатые муфты 5 и 6 и вводя их в зацепление с зубчатыми венцами шестерен 2 = 42, 2=33, 2=26 и 2 = 20, включают соответственно вторую, третью, четвертую и пятую скорости с использованием синхронизаторов. Первая скорость включается перемещением по шлицам вторичного вала шестерни 2 = 45 до зацепления ее с шестерней 2=13 промежуточного вала.

С шестерней 2= 20 промежуточного вала в постоянном зацеплении находится шестерня 2=22 блока шестерен, служащего для привода дополнительного маслонасоса через шестерни 2=21 и 2 = 14, а также для получения обратного вращения вторичного вала коробки передач при зацеплении шестерен 2=45 и 2=15.

От вторичного вала коробки скоростей вращается трансмиссионный вал, проходящий внутри пустотелого вала лебедки и имеющий на шлицованном конце двухстороннюю зубчатую муфту, которая при правом положении включает вал вращателя, при левом — вал лебедки.

Рис. 3. Кинематическая схема буровой установки УКБ-200/300С:

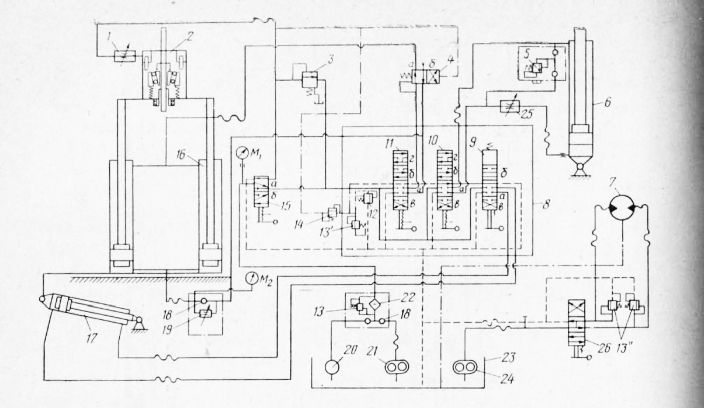

Рис. 4. Схема гидравлической системы буровой установки УКБ-200/300С

Лебедка станка—планетарного типа. От солнечной шестерни 2=19, закрепленной на валу лебедки, получают вращение сателлиты z — 20, оси которых закреплены в водиле и шкиве тормоза подъема. При остановке шкива тормоза подъема сателлиты приводят во вращение зубчатый венец 2 = 59 и барабан лебедки.

Основной маслонасос приводится в работу от вала станка через клиноременную передачу.

Привод бурового насоса осуществляется от вала главного фрикциона через клиноременную передачу и четырехступенчатую коробку скоростей.

Принципиальная схема гидравлической системы УКБ-200/300С показана на рис. 4.

Масло из бака 23 в гидросистему подается основным и ручным маслонасосами через обратные клапаны и фильтр с предохранительным клапаном, который срабатывает при давлении 0,2 МПа в случае засорения фильтра и направляет масло в его обход. Масло подходит к золотнику управления зажимным патроном, имеющему два фиксируемых положения. Если золотник находится в положении «а», поток масла направляется в распределитель Р-75-23, имеющий три золотника для управления гидравлическими цилиндрами соответственно вращателя, мачты и перемещения станка.

При нейтральном положении («а») всех золотников распределителя поток масла открывает перепускной клапан и через него сливается в маслобак. Цилиндр зажимного патрона 2 при указанном положении золотника соединен со сливной линией, и усилием пружин патрон будет закреплен.

Переключением золотника в положение «б» масло направляется в цилиндр патрона и раскрепляет его, сжимая пружины. Когда патрон полностью раскроется, что происходит при давлении в гидросистеме 4,4 МПа, давление поднимется и при 4,9 МПа откроется напорный золотник. Масло направится через перепускной клапан распределителя в маслобак.

Переключение любого золотника распределителя 8 в рабочее положение («б» или «в») прерывает линию управления со сливом, благодаря чему поднимается давление в полости пружины перепускного клапана, который закрывается, а поток масла устремляется через каналы переключенного золотника в соответствующие его положению полости гидроцилиндров. При давлении в системе свыше 5,9 МПа откроется предохранительный клапан. Это приведет к снижению давления в полости пружины перепускного клапана, он откроется, и избыток масла будет сливаться в бак.

Регулятор давления, подсоединенный к распределителю, дублирует работу предохранительного клапана, что позволяет изменять давление в гидросистеме от 0 до 5,9 МПа.

Положение «б» золотника обеспечивает направление масла в верхнюю часть цилиндров вращателя, что используется при бурении с догрузкой, т. е. когда масса бурового снаряда недостаточна для обеспечения осевой нагрузки на породоразрушающий инструмент.

Когда золотник занимает положение «в», масло подается в нижнюю часть цилиндров вращателя, что используется для бурения с разгрузкой части массы бурового снаряда, превышающей необходимую осевую нагрузку на коронку.

Регулятором скорости подачи дросселируют слив масла из-под поршней цилиндров вращателя, регулируя скорость продвижения снаряда.

Регулятор скорости подачи обеспечивает автоматическое изменение нагрузки на породоразрушающий инструмент при бурении в перемежающихся породах. Использование регулятора подачи, особенно в неблагоприятных условиях, повышает плавность подачи, рейсовую проходку на коронку, снижает вибрацию снаряда и вероятность заклинивания керна. Обратный клапан, параллельно подключенный к регулятору скорости подачи, позволяет осуществлять перехват, не изменяя настройки регулятора скорости.

У золотника имеется четвертое положение «г», обеспечивающее плавающее положение бурового снаряда, что используется при бурении с разгрузкой, а также при свинчивании и развинчивании снаряда. Маслонасос при этом работает с разгрузкой, перекачивая масло в бак через перепускной клапан распределителя.

Для быстрого подъема шпинделя с зажимным патроном в процессе перехвата снаряда необходимо золотник поставить в положение «в», а золотник — в положение «б». Масло направляется в маслопровод зажимного патрона, раскрепляет его, затем перемещает реверсивный золотник в положение; «б», открывает напорный золотник, проходит через него и золотник в верхнюю и нижнюю полости цилиндров вращателя. За счет разности рабочих площадей поршней снизу и сверху происходит их быстрый подъем вместе с траверсой, шпинделем и зажимным патроном.

Чтобы опустить шпиндель с раскрепленным зажимным патроном, нужно золотник поставить в положение «б», а золотник в положение «а». Масло, раскрепив патрон, проходит через напорный золотник, золотник и подходит к заглушённому отводу реверсивного золотника, а также в полость его пружины. Золотник переключается в положение «а», и масло, поступая в верхние полости цилиндров вращателя, перемещает поршни и шпиндель с раскрепленным патроном вниз.

У зажимного патрона имеется запорный вентиль, позволяющий на длительное время оставлять его в раскрепленном положении без подкачки масла.

Мачта поднимается и опускается золотником в сочетании с вентилем, которым регулируется скорость движения мачты. При положении «б» золотника производится опускание, а при положении «в» — подъем мачты. В гидромагистраль мачты включены обратные клапаны и предохранительный клапан. При изменении угла наклона мачты винтовым домкратом золотник должен устанавливаться в положение «г». В верхней части цилиндра 6 имеется демпфер, обеспечивающий торможение в конце подъема мачты при переводе ее через вертикальное положение.

Управление цилиндром перемещения станка осуществляется золотником. Золотники в рабочих положениях «б» и «в» не фиксируются. При снятии усилия руки с рукоятки золотника он автоматически за счет торцовых пружин возвращается в нейтральное положение «Стоп» (положение «а»). Благодаря этому регулирование скорости движения мачты и перемещения станка возможно открыванием соответствующего золотника.

Приводом труборазворота служит маслонасос. Управление двигателем труборазворота осуществляется золотником, установленным на задней стенке бурового здания. Для предупреждения перегрузок при резких остановках гидродвигателя во время затяжки или срыва резьбы бурильных труб на трубопроводах установлены предохранительные клапаны, отрегулированные на давление соответственно 3,9 и 4,9 МПа.

Контроль за давлением в гидросистеме ведется по манометрам Ml и М2, имеющим дополнительные поворотные шкалы, позволяющие определять массу бурового снаряда и осевую нагрузку на породоразрушающий инструмент.

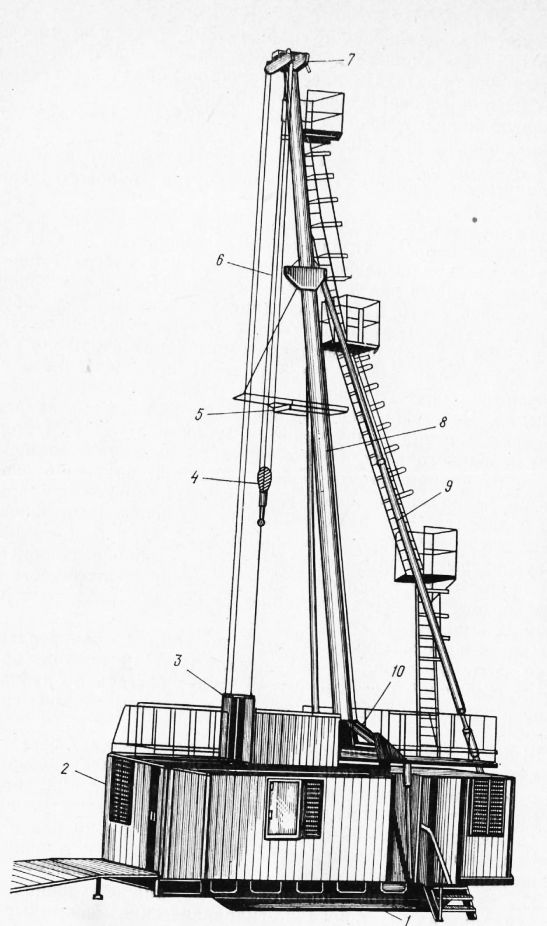

Передвижная буровая установка УКБ-5П, общий вид которой показан на рис. 40, состоит из бурового станка СКБ-5, мачты МБТ-5, бурового насоса НБЗ-120/40, смонтированных на металлическом санном основании внутри бурового здания ПБЗ-4.

Кинематическая схема станка СКБ-5 показана на рис. 6. Вращение от вала электродвигателя мощностью 30 кВт через диски нормально выключенной фрикционной муфты 1 передается на первичный вал коробки передач. Постоянное зацепление шестерен 2 = 20 и 2 = 42 соединяет первичный вал коробки передач с ее промежуточным валом. Соединением шестерен z=42, 2 = 24 и 2 = 31, перемещаемых по шлицам вторичного вала, с шестернями 2 = 20, 2=38 и 2 = 31 промежуточного вала включаются соответственно первая, третья и вторая частоты вращения. Четвертая частота вращения включается напрямую соединением венца с внутренними зубьями 2=42 с шестерней 2 = 20 первичного вала. От шестерни 2=26, жестко закрепленной на вторичном валу коробки скоростей, вращение передается на раздаточную коробку, от которой приводятся вращатель и лебедка. Для включения лебедки необходимо зубчатую муфту 2=26 переместить по шлицам ее вала 5 и соединить с внутренним венцом шестерни 2=47, свободно сидящей на валу вращателя и приводимой в движение от вторичного вала коробки передач через шестерню 2 = 60, вал раздаточной коробки 12 и шестерню 2=39.

При остановке шкива тормоза подъема с закрепленным в нем зубчатым венцом 2 = 81 сателлиты 2=18, получая вращение от солнечной шестерни 2 = 45, будут обегать по зубчатому венцу и вращать барабан 6 лебедки, с которым связаны своими осями.

Шпиндель приводится во вращение от вала через пару конических зубчатых колес 2=30, 2=29 и шпиндельную втулку 10, с которой связан шлицами. Зубчатая муфта 2 = 26, сидящая на шлицах вала вращателя, может быть введена в зацепление с шестерней 2=60 вала раздаточной коробки или с внутренним венцом шестерни 2 = 47, в результате чего шпинделю вращателя может быть дано восемь частот вращения.

На верхнем конце шпинделя и на нижнем шпиндельной втулки закреплены пружинно-гидравлические зажимные патроны. Верхний патрон 8 нормально закреплен, а нижний 11 нормально раскреплен. При такой конструкции вращателя операцию «перехват» можно выполнять без остановки вращения снаряда.

Гидравлическая система станка позволяет выполнять эту операцию автоматически.

Рис. 5. Буровая установка УКБ-5П

Рис. 6. Кинематическая схема бурового станка СКБ-5

В состав буровой установки УК.Б-8 входят: буровой агрегат СКБ-8 и буровая вышка В-26/50 с буровым зданием.

Основными узлами бурового агрегата являются: ротор, лебедка с регулятором подачи бурового снаряда и два буровых насоса НБ5-320/100.

Ротор, лебедка и регулятор подачи приводятся от индивидуальных электродвигателей постоянного тока, позволяющих осуществлять бесступенчатое регулирование частоты вращения их рабочих органов.

Установка комплектуется двумя сменными роторами, один из которых предназначен для алмазного бурения с частотой вращения до 20 с-1, а второй — для бурения шарошечными долотами с частотой вращения до 11,25 с-1.

Планетарная лебедка установки имеет тормоза колодочного типа, управление которыми может производится вручную или от гидросистемы.

Снаряд в процессе бурения подается регулятором подачи путем сматывания талевого каната с барабана лебедки. Редуктор регулятора позволяет получить две скорости подачи: от 0,16 до 6,75 м/ч на первой скорости и от 2,44 до 4 м/ч —на второй (при четырехструнной оснастке талевой системы).

В случае отключения электроэнергии снаряд поднимается из скважины лебедкой, приводимой от двигателя регулятора подачи, получающего энергию от передвижной электростанции ПЭС-15Л через электромашинный усилитель ЭМУ.

Рис. 7. Расположение оборудования установки УКБ-8 в буровом здании:

1 — электромашинный усилитель; 2 — главный привод (электродвигатель переменного тока и генератор постоянного тока); 3 — электростанция Ш*С.15Л; 4 — система охлаждения лебедки; 5 — подсвечник; 6 — верстак; 7—стеллаж для инструмента; « — буровые насосы НБ5-320/100-9 — шкаф управления переменным током; 10 – реостат; И — регулятор подачи; 12-блок лебедки; 13 блок ротора; 14 — устье скважины; ю — датчик давления; 16 — шкаф управления постоянным током; 17 — опоры буровой вышки; 18 — шкаф тиристорный; 19 — контрольно-изме-рительная аппаратура «Курс-713»; 20 – электрический пульт управления; 21 — гидравлический пульт управления; 22 — маслостанция; 23- буровое здание

Контроль и регистрация параметров процесса бурения осуществляются контрольно-измерительной аппаратурой «Курс-713» и «Румб».

Буровые насосы

Буровой насос предназначен для подачи под давлением промывочной жидкости в буровую скважину.

Конструкцией насосов должна быть предусмотрена возможность регулирования расхода промывочной жидкости, подаваемой в скважину, в соответствии с технологическими особенностями бурения. Кроме того, буровые насосы не должны снижать подачу при увеличении сопротивления потоку жидкости в нагнетательной линии.

Промывка геологоразведочных скважин производится двухцилиндровыми поршневыми насосами двойного действия, а также одно- и трехплунжерными насосами простого действия.

Для обеспечения современных условий бурения геологоразведочных скважин в соответствии с СТ СЭВ 771—77 выпускаются пять классов плунжерных буровых насосов, которыми комплектуются буровые установки типа УКБ.

Представитель четвертого класса — буровой насос НБ4-320/63, состоящий из гидравлического и приводного блоков, закрепленных на раме-салазках.

Рис. 8. Буровой насос НБ4-320/63

В корпусе приводного блока размещены трехступенчатая коробка передач и шатунно-кривошипный механизм.

Перемещением по шлицованному ведущему валу трехвенцового зубчатого колеса и введением его в зацепление с одним из зубчатых колес, жестко закрепленных на коленчатом валу, последнему сообщаются три частоты вращения. Три шатуна разъемными головками через подшипники скольжения связаны с шейками коленчатого вала, развернутыми для уменьшения пульсации жидкости на 120°.

Передней головкой шатуны соединены с ползунами, хвостовики которых хомутами прикреплены к плунжерам. К корпусу гидравлического блока насоса гайками прикреплены три стакана с установленными в них уплотняющими резиновыми манжетами, внутри которых находятся плунжеры. Плунжер и стакан с манжетами представляют собой быстросъемный узел, легко отсоединяемый и извлекаемый из насоса для осмотра и замены. В комплекте насоса предусмотрены такие узлы с плунжерами диаметром 45 и 80 мм.

В корпусе гидравлического блока установлены три всасывающих и три нагнетательных клапана, опирающиеся на съемные седла, к которым они прижимаются пружинами. В верхней части на клапанах закреплены резиновые уплотнения.

Сочетание трехскоростной приводной части насоса со сменными плунжерами двух диаметров обеспечивает получение шести ступеней изменения подачи жидкости.

Насос имеет патрубки для присоединения всасывающего и нагнетательного шлангов. На нагнетательной линии насоса установлены предохранительный клапан, являющийся одновременно и вентилем для сбрасывания промывочной жидкости, а также выносной манометр на гибком бронированном шланге для контроля за давлением жидкости.

Для работы бурового насоса необходимы храпок, всасывающий и нагнетательный шланги, а также промывочный (буровой) сальник.

Всасывающий шланг изготовляется из резины с холщовыми прокладками и проволочной спиралью. Концы шланга имеют мягкие резиновые манжеты. Один конец шланга плотно при помощи хомутиков крепится на всасывающем патрубке насоса, а к другому — присоединяется приемный клапан-храпок, предохраняющий приемную линию насоса от засорения и поддерживающий столб жидкости во всасывающем шланге, когда насос не работает.

Нагнетательный шланг состоит из внутреннего резинового слоя, обернутого прорезиненными прокладками, и наружного резинового. Одним концом нагнетательный шланг присоединяется к нагнетательному патрубку бурового насоса, а другим — к приемному патрубку бурового сальника. Длина шланга может быть от 10 до 25 м в зависимости от длины бурильной свечи.

В геологоразведочном бурении наибольшее распространение получили всасывающие рукава с внутренним диаметром 75 и 100 мм и нагнетательные шланги с внутренним диаметром 38 мм, рассчитанные на давление до 5 МПа с трехкратным запасом прочности. При бурении глубоких скважин нагнетательный шланг упрочняют сплошной обмоткой стальной проволокой.

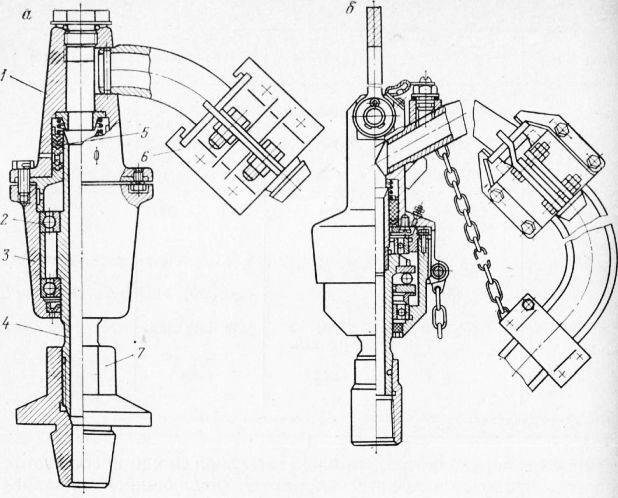

Рис. 9. Промывочные сальники

Буровой сальник предназначен для соединения нагнетательного шланга с вращающейся бурильной колонной. К разъемному корпусу бурового сальника накладкой крепится конец нагнетательного шланга. Ствол, монтируемый в корпусе на двух радиальных шарикоподшипниках, через переходник соединяется с бурильной трубой. Манжеты находятся под постоянным воздействием пружины, чем обеспечивается самоуплотнение между стволом и корпусом сальника.

При глубоком бурении сальник используется также для поддержания верхней части бурильной колонны в натянутом положении, для чего снабжается серьгой. Такой сальник называется вертлюгом-сальником.

Для алмазного бурения на больших оборотах применяют промывочный сальник типа СА и вертлюги-сальники ВС-2,5; В С-5; ВС-10; ВС-12,5/20, СП-25.

Давление, развиваемое насосом при промывке скважины в процессе бурения, зависит от сопротивлений в нагнетательной линии. Рассчитывается оно путем суммирования потерь давления в элементах нагнетательной линии насоса.

Силовой привод буровых установок

Привод буровых установок может быть групповым, индивидуальным (однодвигательным) и многодвигательным. В групповом приводе один двигатель через трансмиссии приводит в работу все механизмы установки. При индивидуальном приводе каждая машина установки (станок, насос и др.) имеет отдельный двигатель. Многодвигательным является такой привод,когда каждый рабочий орган машины (вращатель, лебедка и т. д.) снабжены двигателями.

Силовой привод буровых установок должен быть экономически эффективен, надежен и долговечен, прост и удобен в управлении, иметь гибкую характеристику. Гибкостью характеристики называют способность силового привода изменять скорость движения механизма при изменении крутящего момента на его валу.

В приводах установок для колонкового бурения используются электродвигатели переменного и постоянного тока, двигатели внутреннего сгорания, пневматические и гидравлические.

При наличии на участке работ линии электропередачи применяется электропривод. Электродвигатели легки и компактны, имеют высокий к. п. д. и экономичны, просты в обслуживании и управлении, допускают возможность реверсирования, позволяют применять индивидуальный и многодвигательный привод, что повышает эффективность использования мощности двигателей. От линии высокого напряжения электроэнергия подается к двигателям через стационарные или передвижные подстанции с понижающими трансформаторами.

Асинхронные электродвигатели переменного тока малой мощности применяют с короткозамкнутым ротором, а при мощности более 5—20 кВт — с фазовым ротором, используя пусковые устройства, обеспечивающие снижение пусковых токов.

В случае ведения буровых работ продолжительное время установками, сосредоточенными на небольшой площади, при отсутствии линии передачи электроэнергии используют передвижные электростанции, а в высокогорных районах иногда целесообразно строить гидроэлектростанции.

Асинхронные электродвигатели имеют жесткую характеристику. Частота вращения бурового снаряда и барабана лебедки изменяется ступенчато при помощи коробки скоростей.

Более совершенен и экономичен плавнорегулируемый привод от электродвигателей постоянного тока. Тиристорная электрическая аппаратура в таких приводах обеспечивает преобразование переменного тока в постоянный и плавное регулирование частоты вращения вала двигателя от нуля до максимально допустимой для данного двигателя. При такой системе привода крутящий момент двигателя сохраняется постоянным, а мощность уменьшается пропорционально частоте вращения вала.

Тиристорный плавнорегулируемый привод позволяет более экономично использовать установленную мощность, работать на оптимальной частоте вращения для конкретных систем буримая порода — породоразрушающий инструмент, в значительной степени гасить вибрацию бурового снаряда, в связи с чем он наиболее перспективен для установок колонкового бурения.

Двигатели внутреннего сгорания, обеспечивающие автономный привод (не требующий подведения энергии извне), применяются для привода одиночных удаленных друг от друга и от баз буровых установок. От ДВС приводятся самоходные буровые установки.

На разведочно-буровых работах применяются в основном дизели Д-37Е, Д-38М, Д-48Л, Д-54А, КДМ-46, СМД-14Б, мощность которых соответственно равна 29,4; 27,9; 35,3; 39,7; 58,8; 46,3 кВт. Привод легких буровых установок для работы в труднодоступных условиях осуществляется от бензиновых двигателей УД-45, «Дружба», менее экономичных по расходованию топлива, чем дизели, но более компактных. Некоторые самоходные установки приводятся от карбюраторных двигателей транспортной базы, на которой монтируются.

Пневматические двигатели лопастного, поршневого и шестеренного типов применяют в приводах оборудования для бурения скважин из подземных горных выработок. Преимущество пневматических двигателей — возможность плавного регулирования частоты вращения и взрывобезопасность, основной недостаток — низкий к. п. д.

В установках геологоразведочного бурения растут объемы применения гидравлического привода. Первичный двигатель в гидроприводе — ДВС или асинхронный электродвигатель переменного тока. От него приводится насос, прокачивающий жидкость через распределительные и регулирующие устройства к гидромоторам, в которых энергия потока жидкости преобразуется в механическую энергию вращательного движения вала. Индивидуальными гидродвигателями приводятся механизмы буровой установки (вращатель, лебедка, труборазворот и др.). В качестве рабочей жидкости используются индустриальные и веретенные масла.

Гидропривод прост в управлении, имеет небольшие размеры и массу оборудования, обеспечивает реверсирование и бесступенчатое регулирование частоты вращения вала гидродвигателя, что обусловливает перспективу его широкого применения.

Контрольно-измерительные приборы

Бурение геологоразведочных скважин в современных условиях невозможно без применения контрольно-измерительных и регистрирующих приборов, позволяющих подбирать и поддерживать оптимальное сочетание параметров режима бурения в соответствии с физико-механическими свойствами пород и типом породоразрушающего инструмента. Грамотное использование КИП позволяет форсировать технологические режимы бурения без увеличения вероятности аварийных ситуаций, определять контакты между горными породами, пересекаемыми скважиной, улучшать качество отбора керна.

В электропривод буровых станков включены вольтметр и амперметр. По показанию последнего можно судить о загрузке электродвигателя и приближенно о величине крутящего момента, развиваемого вращателем станка. Контроль за крутящим моментом позволяет предупреждать аварии, вызванные обрывом бурильной колонны.

Для измерения и автоматического ограничения крутящего момента при бурении используется прибор ОМ-40. Действие прибора основано на измерении активной мощности, потребляемой электродвигателем станка. Прибор ОМ-40 не только позволяет визуально контролировать крутящий момент на шпинделе бурового станка. Он снабжен также предупредительной световой сигнализацией при повышении крутящего момента, а также автоматическим ограничением момента путем отключения двигателя станка или путем подъема (гидросистемой) шпинделя со снарядом над забоем скважины.

При колонковом бурении широко применяется самопишущий ваттметр Н-395, состоящий из собственно ваттметра и пишущего устройства. Затраты мощности при выполнении различных операций непрерывно записываются на диаграммной ленте, протягиваемой со скоростью 60 мм/ч. Таким образом, на ленте фиксируется полный хронометраж бурового процесса, позволяющий контролировать работу бурильщика. Диаграмма используется для активного поиска и поддержания оптимальных параметров режима бурения.

Станки с гидравлической подачей снаряда оснащаются указателями осевой нагрузки, поволяющими производить взвешивание находящегося в скважине снаряда и контролировать осевую нагрузку на породоразрушающий инструмент.

Магнитоупругий компенсационный измеритель нагрузки МКН-2 предназначен для контроля веса бурового снаряда, нагрузки на породоразрушающий инструмент, а также нагрузки на крюк талевой системы при спуско-гшдъемных операциях и ликвидации аварий.

Для плавной подачи бурового снаряда с тормоза лебедки и автоматического управления осевой нагрузкой в соответствии с физико-механическими свойствами разбуриваемой породы и состояния породоразрушающего инструмента предназначен автоматический регулятор подачи АР П. Регулятор обеспечивает визуальный контроль и регистрацию на суточной диаграмме нагрузки на породоразрушающий инструмент (до 30 кН), нагрузки на крюк при спуско-подъемных операциях (до 300 кН), а также визуальный контроль скорости бурения (от 0 до 5 м/ч).

Для контроля за давлением промывочной жидкости в процессе бурения применяются манометры, а также магнитоупру-гие измерители давления МИД-1 и МИД-1А, обеспечивающие устойчивые показания даже при значительной пульсации жидкости.

Количество подаваемой в скважину промывочной жидкости контролируется электромагнитными расходомерами ЭМР-2, ЭМР-5 и расходомером промывочной жидкости лопастным РПЛ-1.

Буровые установки УКБ-5, УКБ-7 и УКБ-8 оснащаются контрольно-измерительной аппаратурой соответственно «Курс-411», «Курс-613» и «Курс-713», принцип действия которой основан на преобразовании измеряемых параметров, в электрическое напряжение, градуируемое в соответствующих единицах.

Аппаратура «Курс-411» обеспечивает визуальный контроль и регистрацию на суточной диаграмме веса бурового снаряда, осевой нагрузки на породоразрушающий инструмент, а также нагрузки на крюке при СПО и ликвидации аварий. Аппаратура «Курс-411» позволяет также визуально контролировать давление промывочной жидкости, ее подачу и механическую скорость проходки.

Аппаратура «Курс-613» и «Курс-713» дает возможность дополнительно визуально контролировать частоту вращения шпинделя (ротора) и крутящий момент.

Универсальный регистратор параметров процесса бурения «Румб-1» предназначен для контроля и синхронной записи на одной диаграмме нагрузки на породоразрушающий инструмент, нагрузки на крюке, механической скорости проходки, крутящего момента, частоты вращения, расхода и давления промывочной жидкости. Регистратором «Румб-1» оснащаются установки УКБ-7, УКБ-8, оборудованные аппаратурой «Курс-613», «Курс-713», и буровые установки ЗИФ-1200МР, оборудованные преобразователями.

—

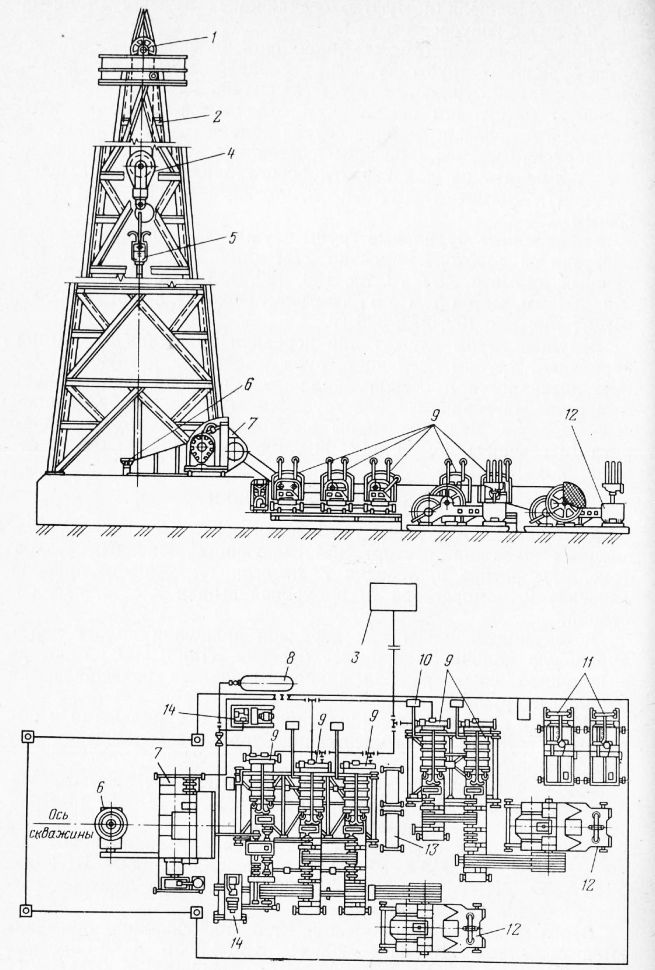

Установки для бурения глубоких разведочных и эксплуатационных скважин состоят из следующих основных узлов (рис. 91): ротора 6, лебедки 7, насосов 12, силового привода (дизеля) 9, компрессора 14 и буровой вышки 2 с талевой системой.

Ротор предназначен для передачи вращения долоту через бурильную колонну в процессе бурения. При СПО на роторе с помощью элеватора или клинового захвата подвешиваются бурильные трубы.

Лебедка служит для выполнения СПО с бурильными и обсадными трубами и для удержания бурильной колонны на весу при бурении.

Буровые насосы, применяемые для нагнетания промывочной жидкости в скважину, обеспечивают подачу ее до (4—5) X Х10-2 м3/с и могут развивать давление до 20—40 МПа. Для бурения глубоких скважин используются двухцилиндровые насосы БРН-1, У8-6МА2, У8-7МА2 и трехцилиндровые НБТ-600, УНБТ-800, УНБТ-950 и УНБТ-11880. В комплект буровой установки обычно входят два насоса.

Буровые вышки при бурении глубоких скважин применяются башенные (ВМ-41, В-200-41, ВБ-53-300) и А-образные (БУ-50Бр-1, БУ-75Бр, БУ-80БрД, ВМ45-185Бр, ВАС-42П, ВАС-53А). Высота вышек 29—53 м, грузоподъемность 700— 3000 кН.

Рис. 10. Буровая установка Уралмаш-5Д:

Компрессоры вырабатывают сжатый воздух, используемый для привода систем управления механизмами установки, вспомогательных принадлежностей и инструмента.

Привод механизмов буровой установки в зависимости от рода применяемых двигателей подразделяется на дизельный, электрический и дизель-электрический. При бурении разведочных скважин наиболее распространен привод от группы (три— пять штук) дизелей типов В2-450, В2-500, 1Д-12Б, 6421/21 и 1А6Д49 мощностью соответственно 330, 370, 410, 465 и 773 кВт. Дизельный привод имеет жесткую характеристику, поэтому в современных установках используют гидродинамические передачи (турботрансформаторы). Большая часть установок эксплуатационного и частично разведочного бурения оснащена электрическим приводом. В разведываемых районах, удаленных от источников электроэнергии, целесообразно применение установок с дизель-электрическим приводом.

В соответствии с ГОСТ 16293—82 установки для бурения глубоких разведочных и эксплуатационных скважин подразделяются на 8 классов. За основу данной классификации принята условная глубина бурения установками при массе бурильной колонны 30 кг/м как наиболее соответствующая их целевому назначению.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Буровые установки"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы