Строй-Техника.ру

Строительные машины и оборудование, справочник

Понятие о механизме

В строительстве применяются различные машины и механизмы, предназначенные для повышения производительности труда и облегчения труда людей. В состав их входит множество тел, часть из которых совершает движения. Закономерность движения определяется связями этих тел друг с другом. Так, подвижная губка слесарных тисков будет двигаться вполне определенно — поступательно при вращении рукоятки.

Механизм — это система тел, связанных между собой и предназначенных для преобразования движения одного или нескольких тел в движения других тел. Тела, образующие механизм, называются звеньями.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В каждом механизме обязательно есть неподвижное звено, которое называют стойкой или станиной. Звено, движение которому сообщается извне, называют ведущим, а звено, которому движение передается, — ведомым. В слесарных тисках, например, корпус с неподвижной губкой образуют неподвижное звено, ведущим звеном является рукоятка, а ведомым — подвижная губка.

Кинематические схемы механизмов. На чертежах для указания пути передачи движения от ведущего звена к ведомому, а также для возможности изучения движения звеньев механизма- вместо конструктивного изображения кинематических пар и звеньев механизма вводят их условные изображения в виде схем. Схема, на которой в условных обозначениях показаны звенья и пары, называется кинематической схемой механизма.

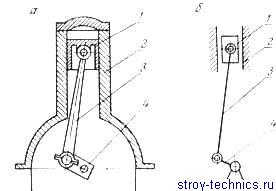

Рис. 1.1. Схема механизма двигателя внутреннего сгорания.

На рис. 1.1, а, в качестве примера, представлена конструктивная схема механизма двигателя внутреннего сгорания, а на рис. 1.1,6 — его кинематическая схема. Механизм имеет четыре звена: поршень, неподвижный цилиндр, шатун и кривошип. Поршень внутри цилиндра совершает возвратно-поступательное движение. Кривошип с валом представляют шарнирное соединение стержня с неподвижной опорой.

Классификация машин

Механизмы чаще всего являются составными частями машин. Машина — это устройство, выполняющее механические движения для преобразования энергии или для выполнения полезной работы.

По характеру выполняемых работ машины можно разделить на две основные группы: энергетические и рабочие.

Энергетические машины служат для преобразования любого вида энергии в механическую работу и наоборот, например, двигатель внутреннего сгорания превращает химическую энергию топлива в механическую энергию вращающегося вала, а в электрогенераторе механическая энергия превращается в электрическую.

Энергетические машины, преобразующие все виды энергии в механическую, называются двигателями, а машины, преобразующие механическую энергию в электрическую,— генераторами.

Рабочие машины делятся на технологические и транспортные. Технологические машины выполняют рабочий процесс, связанный с преобразованием материала. К ним, например, относятся машины для земляных работ, камнедробилки и многие другие.

Транспортные машины—автомобили, насосы, транспортеры и др.— используются для перемещения материалов, не изменяя его форму и свойства.

Рабочая машина приводится в движение энергетической машиной. Движение от нее передается рабочему органу, который непосредственно воздействует на обрабатываемый материал. При этом рабочий орган может соединяться непосредственно с двигателем или через передаточный механизм.

Передачи

Механической передачей называется механизм, служащий для преобразования скорости движения и момента двигателя при передаче его рабочему органу машины.

Все механические передачи разделяют на две группы: передачи, осуществляемые силами трения, и передачи, основанные на

использовании зацепления. К первым относятся ременные и фрикционные, ко вторым — цепные, зубчатые, червячные и винтовые.

В каждой передаче различают два вала: ведущий и ведомый. Ведущий вал приводит во вращение ведомый.

Основными характеристиками передачи являются мощность на ведущем и на ведомом валах, быстроходность, определяемая частотой вращения ведущего и ведомого валов.

Передачу характеризуют также такие величины, как передаточное число i и коэффициент полезного действия (кпд).

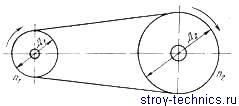

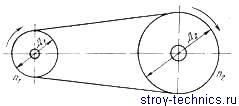

Рис. 1.2. Схема ременной передачи.

Ременная передача (рис. 1.2) состоит из двух шкивов, жестко закрепленных на валах, и бесконечного ремня, охватывающего шкивы. Движение с ведущего шкива на ведомый передается за счет сил трения, возникающих между шкивами и ремнем. Чтобы имело место трение, ремень надевается на шкив с начальным натяжением.

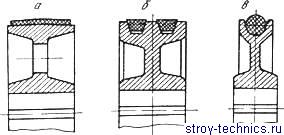

Рис. 1. 3. Типы ремней:

а — плоский; б — клиновой; в — круглый.

В зависимости от формы поперечного сечения ремня передачи бывают плоскоременные (рис. 1.3, а), клиноременные (рис. 1.3,6) и круглоременные (рис. 1.3, в). В строительных машинах наиболее распространены клиноременные передачи.

Ременные передачи применяются преимущественно для передачи вращения между параллельными валами, расположенными на значительном расстоянии.

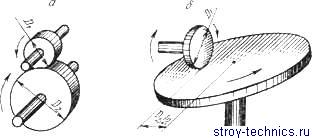

Рис. 1.4. Схемы фрикционных передач:

а — с нерегулируемым; б — с регулируемым передаточным числом.

Фрикционная передача представляет собой два катка, жестко посаженных на валах и прижатых друг к другу некоторой силой (рис. 1.4). Передача движения осуществляется силами трения по поверхности прижатых катков.

Передаточное число фрикционной передачи подсчитывается по формуле (1). Передача, показанная на рис. 1.4, б, позволяет изменять передаточное число перемещением верхнего катка по радиусу нижнего горизонтального катка. Такие передачи называют вариаторами.

Зубчатая передача состоит из пары зубчатых колес, жестко соединенных с валами. Зубья одного колеса входят во впадины другого. При вращении ведущего колеса зубья его перекатываются по зубьям ведомого, воздействуют на него и приводят во вращение.

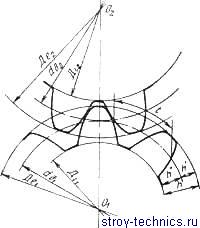

Толщина зуба и ширина впадины, измеренные по дуге окружности, не являются постоянными. У основания зуба его толщина максимальна, а ширина впадины — минимальна, у вершины зубьев — наоборот (рис. 1.5). Окружность, по которой толщина зуба равна ширине впадины, называется начальной. При нарезке зубьев нормального зацепления эту окружность используют для настройки станка.

Зубчатые передачи характеризуются шагом и модулем.

Шагом зубчатого зацепления называют расстояние между одноименными профилями (правым или левым) двух соседних зубьев, измеренное по дуге начальной окружности (рис. 1.5).

Модуль зубчатого зацепления m измеряется в миллиметрах. Значения модулей стандартизованы. Все размеры зубчатого колеса принято выражать в долях модуля.

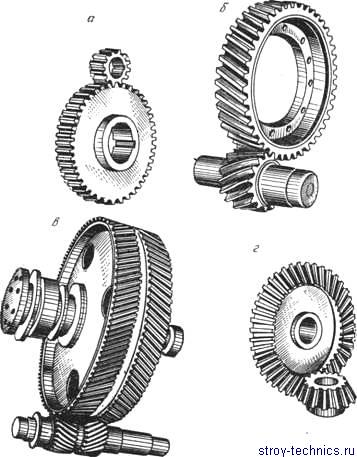

В зависимости от формы колес зубчатые передачи бывают цилиндрические (рис. 1.6, а, б, в) и конические (рис. 1.6,г), а в зависимости от расположения зубьев— прямозубые (рис. 1.6, а, г),

косозубые.

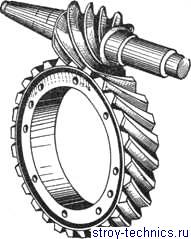

Рис. 1.5. Схема зубчатой передачи

Червячные передачи применяются для передачи вращения между валами, скрещивающимися в пространстве. Угол скрещивания обычно равен 90° (рис. 1.7). Передачу образуют червяк и червячное колесо. Червяк — это винт с трапецеидальной резьбой. Он бывает однозаходный и многозаходный. Червячное колесо — цилиндрическое колесо, снабженное косыми зубьями, имеющими впадину на середине обода. Движение в червячной передаче осуществляется от червяка к колесу.

Передаточное число червячной передачи определяется как отношение числа зубьев колеса к числу заходов червяка.

Главные достоинства червячной передачи — возможность получения больших передаточных чисел (до 200), плавность в работе и бесшумность. Червячные передачи с небольшим числом заходов червяка обладают свойством самоторможения, т. е. вращение от червячного колеса не может передаваться червяку. Это свойство часто используют в подъемных механизмах небольшой грузоподъемности, например, в червячных талях.

Цепные передачи состоят из ведущей и ведомой звездочек, охватываемых бесконечной цепью. Они применяются для передачи момента вращения между параллельными валами, находящимися на значительном расстоянии. В отличие от ременных, цепные передачи могут передавать значительно большую мощность.

Рис. 1.6. Типы зубчатых передач: а — цилиндрическая прямозубая; б — цилиндрическая косозубая; в — шевронная; г — коническая прямозубая.

Передаточное число цепной передачи определяется как отношение числа зубьев ведомой звездочки к числу зубьев ведущей звездочки. Звездочки цепных передач по конструкции напоминают зубчатые колеса, но имеют другой профиль зубцов. Цепи бывают втулочные, роликовые и зубчатые. Для нормальной работы передачи цепи должны иметь предварительное натяжение. В процессе эксплуатации они требуют периодической смазки.

Механизмы для преобразования движения

Механические передачи преобразуют скорость и момент вращения, не изменяя его характера. Иногда необходимо преобразовать вращательное движение в возвратно-поступательное или наоборот. В этих случаях применяются механизмы, преобразующие движение. К ним относятся реечный, винтовой, кри- вошипно-ползунный, эксцентриковый и кулачковый.

Реечный механизм образуют цилиндрическое зубчатое колесо и зубчатая рейка (рис. 1.8), зубья которых находятся в зацеплении. Механизм может превращать вращательное движение в поступательное, если ведущим элементом является колесо, и поступательное во вращательное, если ведущей является рейка. Реечный механизм применяется в реечном домкрате, в сверлильном и токарном станках и других устройствах.

Винтовой механизм широко используется в технике. Он применяется для превращения вращательного движения в поступательное и состоит из винта и гайки. Поступательное движение может получать как винт, так и гайка. При вращении в осевом направлении неподвижной гайки поступательно перемещается винт. Если же винт закрепить от осевого перемещения, а гайку лишить возможности вращения, то при вращении винта гайка получит поступательное движение. Наконец, третья схема применения винтового механизма — гайка неподвижно закреплена, а винт вращается и одновременно поступательно перемещается.

Рис. 1.8. Реечный механизм

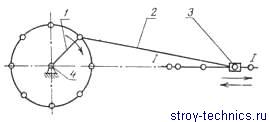

Рис. 1.9. Кривошипно-ползунный механизм

Кривошипно-ползунный механизм (рис. 1.9) состоит из кривошипа 1, шатуна 2, ползуна 3 и неподвижной стойки 4.

Рис. 1.7. Червячная передача

Если вращать кривошип 1, то ползун получит поступательное перемещение. Механизм в этом случае служит для превращения возникает под действием изгибающих моментов, которые создаются внешними силами и реакциями опор (рис. 2.1, д).

При деформации тела происходит изменение взаимного расположения его мельчайших частиц друг относительно друга. Это приводит к возникновению дополнительных внутренних сил. Они противодействуют внешним силам, стремящимся разрушить тело, изменить его форму.

Для определения величины внутренних сил, возникающих при деформации, в сопротивлении материалов пользуются методом сечений. Сущность этого метода поясним на следующем примере.

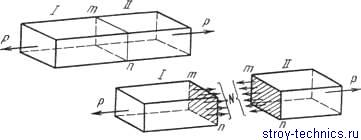

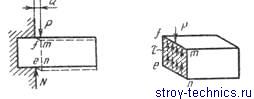

Рис. 2.2. К понятию о методе сечений.

Представим себе брус, нагруженный двумя равными и противоположно направленными силами (рис. 2.2). Разделим его мысленно плоскостью тп на две части 1 и II. Силы Р стремятся разъединить обе части, а силы взаимного притяжения, действующие по обе стороны плоскости тп, препятствуют этому. Чтобы части бруса находились в равновесии, равнодействующая внутренних сил N должна равняться внешней силе Р. Равнодействующую сил взаимодействия N называют усилием, передающимся через сечеиие от одной части бруса к другой. Очевидно, что усилие будет определяться величиной внешней силы. В то же время удельное усилие, т. е. усилие, приходящееся на единицу площади, определяется, кроме того, и общей площадью сечения. Усилие, приходящееся на единицу площади, называют напряжением в данном сечении.

Напряжение, действующее перпендикулярно площади сечения, называют нормальным и обозначают буквой «сигма» — а; напряжение, лежащее в плоскости сечения, называют касательным и обозначают буквой «тау»—т.

Для обеспечения нормальной и безопасной работы машины или сооружения детали их конструируют так, чтобы возникающие напряжения не превышали некоторого безопасного, или допускаемого, напряжения, обозначаемого [а], [т]. Величины принимают по справочникам в зависимости от типа деформации и материала детали.

Растяжение и сжатие

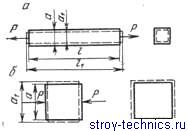

Деформации растяжения и сжатия стержня (рис. 2.3) возникают под действием двух равных по величине и противоположно направленных по его продольной оси сил Р.

Рис. 2.3. Схема растяжения (а) и сжатия (б) тел.

Эта зависимость носит название закона Гука. Коэффициент пропорциональности Е называется модулем упругости при растяжении (сжатии). Чем больше Е, тем в меньшей степени деформируется стержень. Физически модуль упругости характеризует сопротивляемость материала деформации.

Это неравенство называют условием прочности. С помощью его можно проводить поверочный расчет, состоящий в отыскании

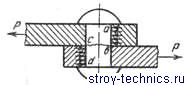

Сжимающие напряжения возникают не только внутри твердого тела, нагруженного сжимающей силой. На рис. 2.4 показано заклепочное соединение, нагруженное внешней силой Р, под действием которой по поверхностям ab и cd возникают напряжения сжатия. Эти напряжения могут вызвать смятие поверхностей ab и cd. По этой причине их называют напряжениями смятия.

Рис. 2.4. Смятие при сжатии:

Рис. 2.5. Деформация сдвига:

Сдвиг

Пусть к стержню, защемленному одним концом (рис. 2.5) на весьма малом расстоянии от места защемления, приложена перпендикулярно его оси сила Р. Под действием ее произойдет перекашивание на участке стержня, заключенного между местом приложения силы и защемления. Такая деформация называется сдвигом.

Деформацию, при которой в плоскостях сдвига возникают только касательные напряжения, называют чистым сдвигом.

При достаточной величине сдвигающей силы может произойти срез — отделение правой части стержня от защемления по некоторому сечению. Чтобы это исключить, действительные касательные напряжения должны не превышать допускаемых.

Допускаемые напряжения среза принимают в зависимости от допускаемых напряжений на растяжение.

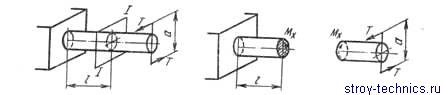

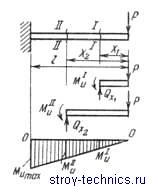

Кручение вызывают вращающие моменты, действующие в плоскостях, перпендикулярных оси стержня. Пара сил Т (рис. 2.6), приложенная к концу защемленного стержня, скручивает его.

В скрученном стержне возникают силы противодействия. Для определения их воспользуемся методом сечений.

Рис. 2.6. Деформации кручения.

Чтобы это соблюдалось, необходимо, очевидно к левому концу свободной части стержня приложить момент М.х, равный моменту пары сил и противоположно направленный. Этот вращающий момент возникает внутри стержня как результат внутренних сил. Он действует по всей длине стержня, в каждом его сечении и вызывает деформацию кручения.

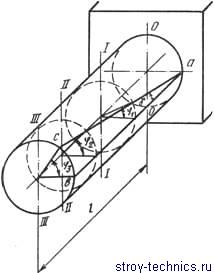

Деформация кручения состоит в том, что каждое поперечное сечение по отношению к соседнему поворачивается на некоторый угол (рис. 2.7). Сечение I — I относительно плоскости защемления поворачивается на угол фь сечение II — II — на угол ф2, а сечение III — III — на угол ср3. Кроме скручивания происходит и сдвиг волокон. Так, волокно ab после закручивания сдвинется на угол у и займет положение ас. Величина сдвига не постоянна. По оси стержня она равна нулю, а на поверхности его — максимальна.

Деформации кручения чаще всего подвержены валы.

Рис. 2.7. Деформации при кручении

Поперечный и продольный изгиб

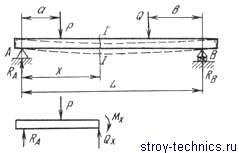

На изгиб работает большинство деталей машин и сооружений. Изгиб стержня вызывают силы, перпендикулярные его оси, и пары сил, действующие в плоскостях, проходящих через ось стержня.

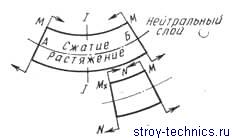

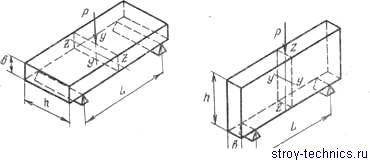

Стержень, испытывающий деформацию изгиба, называют балкой. Балка (рис. 2.8), нагруженная двумя парами сил, образующими моменты и лежащими в плоскости продольной оси балки, при достаточном по величине моменте изогнется, т. е. возникнет деформация изгиба. При этом материал балки на выпуклой стороне будет растянут, а на вогнутой — сжат. Между зонами растяжения и сжатия находится такой слой, который не испытывает никаких деформаций. Этот слой называют нейтральным.

Рис. 2.8. Баяка, нагруженная двумя парами сил

Рис. 2.9. Балка, нагруженная поперечными силами.

Из опыта известно, что под действием их балка изогнется.

Таким образом, в общем случае изгиба в поперечных сечениях балки действует поперечная сила и изгибающий момент. Под действием поперечной силы возникают касательные напряжения, а изгибающий момент обуславливает появление нормальных напряжений. Как показала практика, главную опасность для прочности балки при поперечном изгибе представляют нормальные напряжения. По ним и ведется расчет балок.

Величина нормальных напряжений по сечению балки непостоянна. На нейтральном слое они равны нулю. Чем дальше от нейтрального слоя, тем больше напряжения.

Рис. 2.11. Случаи расположения балки относительно действующей силы.

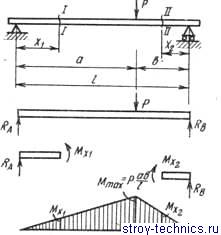

Если деформацию изгиба вызывают внешние силы, величина изгибающего момента определяется не только величиной внешних сил, но и их расположением по длине балки, т. е. в балке есть такое сечение, в котором момент максимальный. Оно является опасным, и в нем наиболее вероятно разрушение балки. Для определения опасных сечений строят эпюру изгибающих моментов, которая представляет собой график изменения момента по длине балки. Построение эпюры и отыскание опасных сечений проведем на конкретных примерах.

Рис. 2.12 Балка, защемленная одним кондом.

Рис. 2.13. Балка на двух опорах.

Изгибающий момент, как видно, пропорционален расстоянию от точки приложения силы до рассматриваемого сечения.

Выбрав масштаб для момента, откладываем от осевой линии 00 вычисленные значения моментов. Полученные точки соединяем линией. Построенный таким образом график и представляет собой эпюру изгибающих моментов. В защемленной одним концом балке опасным сечением является место заделки.

Рассмотрим балку на двух опорах (рис. 2.13), нагруженную сосредоточенной силой Р, приложенной на расстоянии а от левой опоры и на расстоянии в — от правой опоры.

Для построения эпюры моментов предварительно необходимо определить реакции опор, являющиеся внешними силами для балки.

Для этого отбрасываются опоры и действия их заменяются силами (рис. 2.13). Величина их исчисляется из рассмотрения равновесия балки.

Откладывая от нулевой линии 00 в масштабе вычисленные моменты и соединяя затем полученные точки линией, получим эпюру изгибающих моментов на участке от левой опоры до точки приложения силы.

Определив момент сопротивления, подбирают по справочнику требуемый профиль.

Продольный изгиб. Рассмотрим достаточно длинный стержень, защемленный одним концом и нагруженный сверху постепенно возрастающей центральной силой Р. При небольшой силе стержень подвергается сжатию и будет сохранять прямолинейную форму. Увеличивая силу, можно достигнуть такого момента, когда стержень изогнется и, потеряв устойчивость, примет криволинейную форму. Деформацию стержня, при которой происходит потеря устойчивости под действием сжимающих сил, называют продольным изгибом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Элементы теории механизмов и машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы