Строй-Техника.ру

Строительные машины и оборудование, справочник

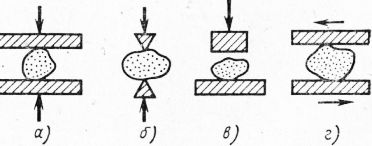

В зависимости от крепости пород для их измельчения, используют раздавливание (крепкие и хрупкие породы), раскалывание (породы средней крепости), удар (мягкие породы и угли), раздавливание и истирание (крепкие и вязкие породы).

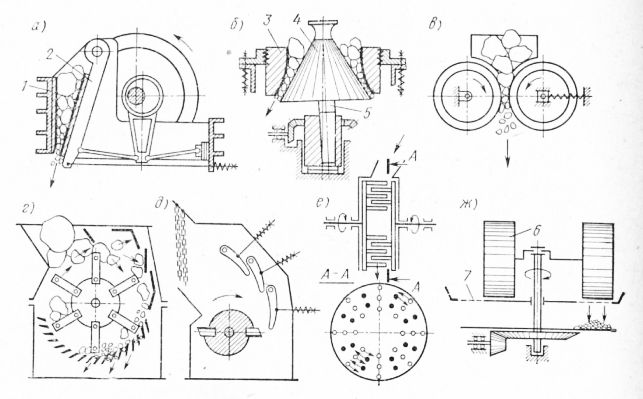

В соответствии с этим созданы дробилки (щековые, конусные, валковые, молотковые, роторные), дезинтеграторы и бегуны; их конструктивные схемы и рабочие органы показаны на рис. 2.

Дробление и измельчение материала —- сложные процессы, и имеется несколько гипотез, характеризующих их.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Механизмы дробления и измельчения:

а – раздавливание; б — раскалывание; в — дробление ударом; г — размельчение истиранием

Рис. 2. П ринципиальные схемы дробильных машин и их рабочих органов:

По гипотезе Кика энергия дробления пропорциональна изменению объемов тел, т. е. данная гипотеза близка к гипотезе Кирпичева. Иногда их называют гипотезой Кирпичева — Кика.

Гипотеза, предложенная Ф. Бондом, основана на предположении, что энергия при сжатии куска передается всей его массе или пропорциональна линейному размеру куска D, а с момента образования в куске трещин она концентрируется на поверхности у краев трещин и пропорциональна D2. Отсюда работа разрушения (k — коэффициент пропорциональности)

Конструкции рабочих органов и процесс работы дробило различны в зависимости от деления (условного) по продукту дробления: крупного (куски > 70 мм), среднего (25—70 мм) и мелкого (менее 25 мм).

Отношение наибольшего поперечного размера загружаемой в дробилку фракции к поперечному размеру фракции, выходящей из дробилки, называется степенью дробления i (приближенно) .

Принято также делить дробильно-измельчающие машины на собственно дробилки и мельницы (ж). Считают, что в дробилках между рабочими органами всегда имеется зазор, тогда как в мельницах рабочие органы разделены только под нагрузкой и при ее отсутствии соприкасаются. Однако это разделение, как и по крупности фракций, условно.

Дробилка со сложным качанием щеки работает по принципу раздавливания с частичным истиранием. Щеки дробилки снаб-272 жаются ребристыми плитами из высокомарганцовистой стали (12—14% марганца), установленными так, что ребро плиты одной щеки находится против впадины плиты другой щеки. Это позволяет кроме простого раздавливания получить и изгибающий дробимый кусок эффект. Поскольку в нижней части щек плиты изнашиваются быстрее, они выполняются из нескольких сменных частей. Криволинейный профиль плит в нижней части щек образует зоны параллельности, способствующие получению более равномерных по размерам конечных кусков и увеличению производительности дробилки. Для предупреждения поломки при попадании в дробилку металла (например зубьев ковшей экскаваторов) предусматривается в таком случае разрушение одной из распорных плит.

Удельное усилие дробления на 1 см2 поверхности неподвижной щеки (для крепких пород) принимают в расчете на основании опытных данных равным 30—45 кгс/см2 (с учетом динамики).

Конусные дробилки применяются для среднего и мелкого, реже — для крупного дробления крепких и средней крепости пород (коэффициент крепости по Протодьяконову от 3 до 10). Они более производительны, чем щековые, но сложнее по конструкции и имеют более значительные габариты по высоте. Их рабочими органами являются внешний неподвижный конус и внутренний вращающийся. Оба конуса армированы плитами.

Конусные дробилки разделяются по длине (высоте) конусов на длинноконусные и короткоконусные. У первых угол образующих конусов меньше, у вторых значительно больше. Поэтому их иногда называют дробилками с крутыми и пологими конусами. Первые применяются в основном для крупного и среднего дробления крепких пород и имеют ширину загрузочного отверстия соответственно 500—1500 мм и 50—750 мм, максимальные размеры поступающих кусков 100—1200 мм и 30—550 мм, вторые — для среднего и мелкого дробления пород средней крепости с шириной отверстия 45—215 мм, максимальные размеры поступающих кусков 35—170 мм. Степень дробления у конусных дробилок максимальная.

Эффект раздавливания в этих дробилках обеспечивается эксцентричным закреплением либо вала 5 дробилки в нижней опоре, либо эксцентричной посадкой на валу внутреннего цилиндра, либо же эксцентричным закреплением вала в нижней опоре так, что ось внутреннего конуса имеет неподвижную точку на уровне верхней кромки наружного конуса (консольное закрепление вала в одной нижней опоре). Такие дробилки применяются в основном для мелкого вторичного дробления.

Броневые плиты конусов, как и щек щековых дробилок, имеют внизу параллельную зону. Эта зона дробилок с пологим конусом значительно длиннее, чем у дробилок с крутым конусом.

Валковые дробилки в основном применяются для вторичного среднего и мелкого дробления пород мягких и средней крепости [с коэффициентом крепости по Протодьяконову от 1 до 8. Принципиальные конструктивные схемы их рабочих органов — валков отличаются большим многообразием как по методу установки валков, так по их конструкции и рабочему процессу.

Оси валков могут быть обе подвижными подпружиненными, одна подвижной, обе неподвижными. Первые конструкции применяются для более крепких пород, вторые — для более мягких, третьи — для мягких. Последние из-за сложности конструкции применяются редко. Валки могут быть гладкими, ребристыми, зубчатыми, дырчатыми (для глин) в зависимости от физико-механических свойств дробимого материала и назначения продукта дробления.

По рабочему процессу валковые дробилки разделяются на четыре основных типа: действующие раздавливанием, раздавливанием с истиранием, раскалыванием или разрывом материала и раздавливанием с ударом. Число валков изменяется от одного до пяти. Чаще применяются двух- и четырехвалковые дробилки. Обычно скорости валков одинаковы, при различной их скорости усиливается взаимное истирание. Для усиления истирания дробимого материала одному из валков придают кроме вращательного незначительное возвратно-поступательное движение вдоль оси.

Диаметр гладких валков в 15—20 раз больше размеров поступающих кусков, а так как наибольший размер валков не превышает 1500 мм, то размеры кусков не могут быть больше 100 мм (мелкое и частично среднее дробление), в то время как у щековых дробилок размеры, кусков могут достигать 0,85 ширины разгрузочного отверстия или 800 мм, а у конусных — 170 мм. При рифленых валках размер кусков может увеличиваться в 1,5—2 раза (диаметр валков в 7,5—10 раз больше кусков материала), а при зубчатых валках их диаметр больше размера кусков всего в 1,6—2 раза.

Валковые дробилки более чувствительны к равномерности подачи материала, а степень дробления колеблется от 4 для более крепких пород до 6—8 для мягких, и вязких и 11 —12 для мягких пород при зубчатых валках.

Молотковые дробилки применяются для пород мягких и средней крепости, а также для вторичного дробления известняков высокой и средней крепости. Для вязких и липких материалов, а также материалов с содержанием влаги свыше 15% обычные молотковые дробилки непригодны. Дробление в дробилке осуществляется непосредственными ударами вращающихся молотков (что наиболее эффективно), а также ударами кусков друг о друга, о внутреннюю облицовку и о колосники дробилки.

По количеству рабочих органов молотковые дробилки могут быть одновальными или однороторными, двухвальными или двухроторными, у которых валы вращаются навстречу друг другу. По способу крепления молотков дробилки могут быть: шарнирными — для крупного, среднего и мелкого дробления пород мягких и средней крепости; жесткими — для мелкого дробления мягких пород, а также помола мела, гипса и тому подобных материалов (молотковые мельницы). По расположению молотков по длине ротора дробилки разделяют на однороядные (3—6 молотков) и многорядные, по направлению вращения — на нереверсивные и реверсивные. Последняя конструкция позволяет использовать обе стороны молотков без перестановки их на 180°.

Достоинства молотковых дробилок заключаются в их простоте и надежности, небольшой массе и высокой степени дробления материала. Кроме того, дробилки с колосниковой решеткой имеют встроенный грохот, отсутствующий у других дробилок. Недостатком их является быстрый износ молотков и непригодность для дробления влажного материала.

Окружная скорость молотков выше при большей степени дробления и крепкой породе. Обычно она составляет 25—55 м/с. Степень дробления материала у однороторных дробилок 10—15, у двухроторных 30—40. Диаметр D молотков обычно 500— 2000 мм.

Роторные дробилки являются своеобразной разновидностью молотковых с жестким креплением молотков. В отличие от них последние пригодны для дробления абразивных очень крепких материалов с /=20. В остальном их свойства близки к свойствам молотковых дробилок. Их недостатком является неравномерность выхода фракций разных размеров при высоком выходе мелких фракций (0—5 мм) и небольшой срок службы рабочих органов. Скорости их вращения несколько меньше, чем у молотковых, и составляют 20—35 м/с.

Бегуны применяют для мелкого .дробления (3—8 мм), а также крупного помола (до 0,1—0,5 мм) глины, кварца и т. п. Они выполняются с неподвижной чашей, по которой катятся катки, и с вращающейся чашей, при которой оси катков неподвижны.

По технологическому назначению бегуны различаются для сухого, полусухого (влажность 10—11%) и мокрого измельчения.

Оси катков выполняются коленчатыми, что предохраняет катки от поломок при попадании недробимых предметов или крупных кусков материала. В этом случае каток приподнимается над ними.

При мокром помоле катки располагают на разном расстоянии от вертикального вала. В этом случае материал поступает сначала на центральную дорожку, где растирается катком, а затем специальными скребками подается на наружную дырчатую дорожку и проваливается через овальные дыры на нижнюю тарелку, с которой снимается скребком.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Рабочие органы, процессы дробления и измельчения пород"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы