Строй-Техника.ру

Строительные машины и оборудование, справочник

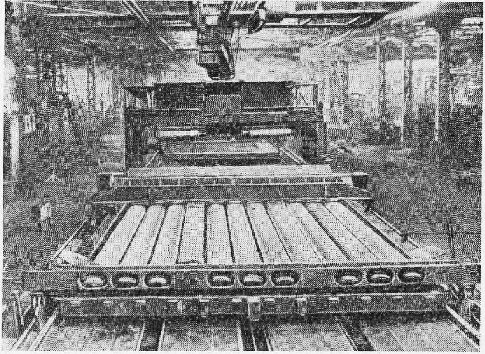

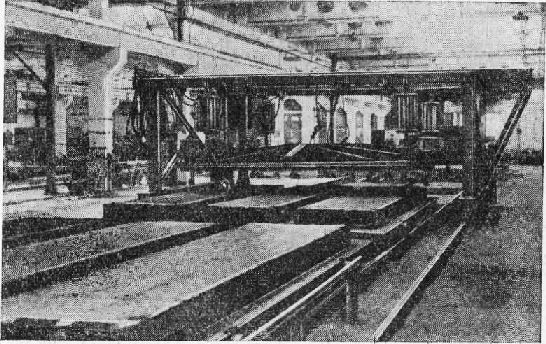

Формовочная установка широкого конвейера, показанная на рис. 1, состоит из формовочной машины СМ-520А (конструкции Гипростройиндустрии и Выксунского завода ДРО) и бетоноукладчика СМ-557 (конструкции ВНИИСтройдормаша). Установка предназначена для формования овально-пустотных панелей перекрытий как с напряжен/ной арматурой, так и с каркасной. Формование выполняется на поддонах, перемещающихся по конвейеру, с немедленной распалубкой панели бортовой оснасткой, входящей в состав машины.

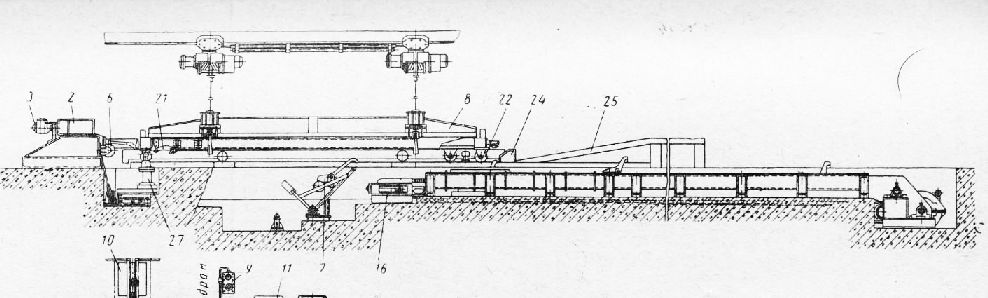

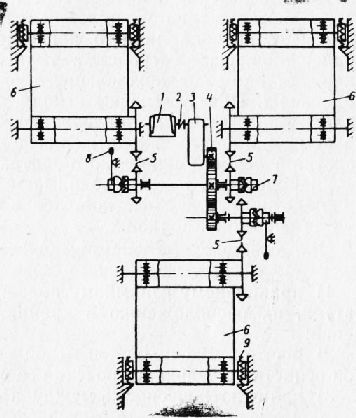

Формовочная машина, показанная на рис. 2, состоит из следующих основных узлов: комплекта приводных вибровкладышей (девять овальных и один круглый), траверсы с приводами вибровкладышей, цепного толкателя, бортовой оснастки, привода бортовой оснастки, поддерживающего устройства, пригрузочного устройства, гидропривода, грузовой станции и электрооборудования, управление которым производится с пульта.

В связи с тем, что формовочная машина СМ-520А на большинстве заводов железобетонных изделий была подвергнута частичной модернизации, описание машины дается с учетом этой модернизации по материалам ленинградского завода железобетонных изделий им. 40-летие Комсомола.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Цепной толкатель, расположенный под конвейером, служит не только для спрессовывания поддона с свежеотформованным изделием, но и для возврата бортовой оснастки в исходное положение.

Перемещение поддона производится двумя тележками 12 цепного толкателя, присоединенными в разрыв двух тяговых цепей, имеющим шаг 103,2 мм, перемещающимися по внутренним полкам швеллеров сварных станин 13- направляющих, укрепленных на фундаменте. Каждая тележка имеет по четыре катка для перемещения и качающийся захват, сцепляющийся при рабочем ходе с упором поддона. Тяговые цепи охватывают ведущие звездочки привода, состоящего из электродвигателя А083-8, 28 кет, 735 об/мин, соединенного с редуктором типа РМ-650 клиноременной передачей. На втором конце быстроходного вала редуктора установлен тормоз типа ТКТ-300.

Концы тихоходного вала редуктора через уравнительные муфты соединены с валами приводных звездочек.

Натяжение цепей обеспечивается натяжными станциями, установленными со стороны, противоположной приводу цепного толкателя, а выравнивание положения тележек друг относительно друга осуществляется регулировочными винтовыми стяжками тележек.

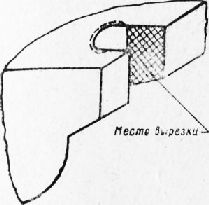

Бортовая оснастка в отличие от вибровкладышей является подвижной частью машины. Она состоит из переднего и заднего поперечных бортов; крайних продольных бортов; средних продольных бортов, применяемых при одновременном формовании нескольких более узких панелей; захватов, установленных на заднем поперечном борту; катков на поперечных бортах. Вне бортовой оснастки на фундаменте установлены узлы, обеспечивающие распалубку отформованных панелей: упоры, копиры, наклонные рельсы, горизонтальные рельсы, а также гидродомкраты, служащие для подъема бортовой оснастки и вкладышей. Поперечные борта выполнены в виде коробчатых сварных балок с вверенными в них обечайками для прохода вкладышей, усиленных в верхней части швеллерами. Для образования вырезов в торцах панели на внутренних частях поперечных бортов имеются выступающие накладки.

Задний поперечный борт имеет два катка, а передний — четыре. Продольные борта также коробчатого сечения и имеют фасонные накладные части, образующие профиль боковой грани панели и вставные части, позволяющие изменять длину бортов при переналадке на другой размер панели.

Соединение продольных бортов с задним поперечным бортом производится на Т-образных гребенках, что обеспечивает их взаимную подвижность по вертикали, необходимую для лучшего прилегания к (поверхности поддона.

Соединение продольных бортов с передним поперечным бортом шарнирное, что обеспечивает поворот последнего при распалубке.

Регулировка положения крайних продольных бортов при переналадках на различные ширины изделий производится путем перемещения штанг поперечных бортов, на которых закреплены гребенки продольных бортов.

Штоки гидродомкратов установлены под консолями поперечных бортов и производят их подъем на 70 мм от плоскости поддона. Оголовники гидродомкратов имеют регулировку по высоте. Подача масла под давлением к гидроцилиндрам подъема бортовой оснастки обеспечивается или от отдельного гидропривода, или от гидропривода любого ближайшего оборудования, имеющего свою насосную установку (рольганг, виброплощадка и т. д.).

Очередной поддон, поступивший на формовку, сцепляется с бортовой оснасткой захватами заднего поперечного борта. При I перемещении поддона с отформованными панелями цепным толкателем вместе с поддоном перемещается вперед по ходу конвейера и бортовая оснастка. После слрессовки панелей и вкладышей ролики захватов, наезжая на копиры, поднимают захваты вверх и отцепляются от кронштейнов поддана. Наклонный участок рельса обеспечивает в процессе перемещения бортовой оснастки подъем переднего поперечного борта и выход поддона с отформованными панелями из контура бортов. Назначение отдельных элементов бортовой оснастки и их взаимная работа показаны ниже при рассмотрении процесса формования в целом.

Перемещение бортовой оснастки в исходное для очередного формования положение выполняется приводом бортовой оснастки, представляющим собой тросовую систему, присоединенную к нижним ветвям цепного толкателя. Тросы, прикрепленные к внешней стенке заднего поперечного борта, запассованы через систему блоков к звеньям цепи таким образом, что при ходе тележки цепного толкателя в исходное положение бортовая оснастка на своих колесах также следует в исходное положение, т.е. возвращается на вкладыши. В связи с тем, что ход цепного толкателя составляет более 9 м, а ход бортовой оснастки около 6 м, излишек троса выбирается грузовыми станциями, расположенными по обе стороны конвейера.

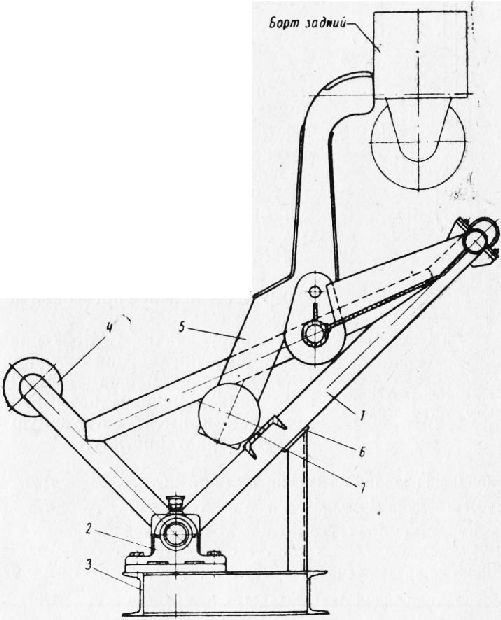

Отвальный приводной вибровкладыш машины СМ-520А (рис. 3) конструктивно подобен вибровкладышу формовочной машины СМ-563В, применяемой на заводах с агрегатно-поточной схемой производства и рассмотренной ранее. В отличие от машины СМ-563В, корпус вибровкладыша имеет носовую часть, позволяющую формовать торец панели с той же пустот-ностью, что и всю панель. Соединение вибраторов между собой валами выполнено текстолитовыми муфтами, а крепление вибровкладыша к траверсе обеспечивается хвостовиком с направляющими.

Вибровкладыши машины, будучи подвешены к кронштейнам неподвижной траверсы, представляющей собой сварной портал, укрепленный на фундаменте, во время процесса формования остаются неподвижными. Хвостовики обеспечивают перемещение вкладышей только в вертикальном направлении, что необходимо для их подъема при подаче на формовку очередного поддона.

Привод вибровкладышей осуществляется от электродвигателей, установленных на траверсе, через клиноременную передачу и контрпривод. Натяжение ремней привода производится винтами. Вал контрпривода с валом вибраторов вкладыша соединен валом, текстолитовые муфты которого имеют пазы, допускающие отклонение вала в вертикальной плоскости при подъеме вкладышей в верхнее положение.

Поддерживающее устройство, показанное на рис. 4, обеспечивает горизонтальное положение вкладышей при отсутствии на позиции формования поддона. Опоры из трубы поворачиваются на осях в подшипниках, укрепленных на раме.

На опорах укреплены противовесы и рычаги, также имеющие противовесы. В момент подхода очередного поддона к поддерживающему устройству, его рычаги отклоняются торцом поддона, а затем вся опора опрокидывается до упора.

При уходе поддона с поста формования, рычаги под действием своих противовесов занимают вертикальное положение, при этом их противовесы опираются на швеллеры поддерживающего устройства, которое остается однако в опрокинутом положении. При возврате бортовой оснастки на пост формования, ее задний поперечный борт, упираясь в рычаги, поворачивает их, а вместе с ними и опоры, которые под действием своих противовесов опрокидываются <! занимают вертикальное положение.

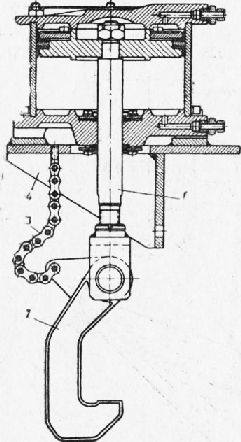

Пригрузочное устройство, обеспечивающее необходимое уплотнение сводов, представляет собой сварную раму с укрепленными на ее нижней плоскости накладными щитами, повторяющими по контуру формуемое изделие, входящими внутрь бортовой оснастки. Для значительного увеличение усилия пригруза без увеличения веса самого пригруза, на раме установлено четыре пневмозахвата, конструкция которых видна на рис. 5.

При подаче пригрузочного устройства на пост формования шток цилиндра находится в нижнем положении. При этом захват, будучи присоединен цепью к кронштейну рамы, повернут вокруг своей оси. После наложения пригрузочного устройства на поверхность бетона в нижнюю полость цилиндра подается сжатый воздух, благодаря чему шток втягивается внутрь цилиндра, захват поворачивается и, сцепляясь с поддоном, прижимает пригрузоч-ный щит к поверхности бетона.

Перемещение пригруза осуществляется двумя трехтонными тельферами, соединенными между собой штангой. В случае, когда строительная конструкция цеха не позволяет выполнить крепление монорельса, перемещение пригруза может осуществляться самоходной тележкой, общий вид которой с пригрузочным устройством показан на рис. 4.

Электромагнитная аппаратура цепей управления формовочной машины размещена в отдельном шкафу, а предохранители- в двух силовых пунктах. Кнопки и ключ управления, сигнальные лампы размещены на панели пульта управления, расположенного у поста формования конвейера.

Электродвигатели питаются электроэнергией от заводской сети 380 в, а цепи управления через понижающий трансформатор напряжением 127В.

Все механизмы машин имеют полуавтоматическое или дистанционное управление.

Отключение привода цепного толкателя при крайних положениях тележек производится конечными выключателями.

Управление подачей воздуха в цилиндры пригрузочного устройства осуществляется с помощью электровоздушных клапанов.

Электрическая схема предусматривает блокировку с приводом конвейера: он сможет быть включен только в том случае, если тележки цепного толкателя находятся в среднем положении, т.е. поддон с отформованными изделиями спрессован с вкладышем.

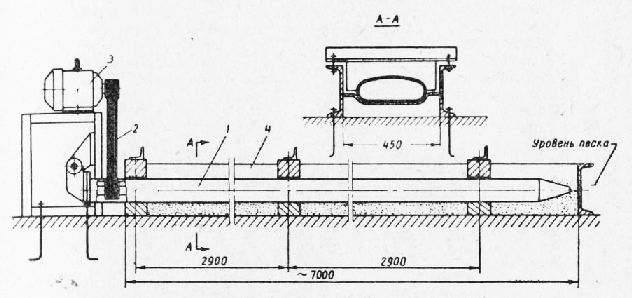

Общий вид бетоноукладчика показан на рис. 6.

Портальная рама перемещается по рельсам, уложенным по обеим сторонам конвейера, на четырех колесах, из которых два соединены с приводом передвижения. На раме установлены три бункера для бетона, из которых один, средний, выдвинут таким образом, что ленточные питатели перекрывают всю рабочую ширину поддона, на котором ведется формование, без пропусков. Лента среднего питателя двигается навстречу лентам крайних питателей. Выходя из бункера через боковую выпускную щель, бетонная смесь попадает в копильники, а затем проходит через дозирующую щель, регулируемую заслонками и засыпается в формуемое изделие.

Заслонки всех бункеров управляются с поста машиниста посредством механизма, имеющего ручной привод через червячный редуктор.

Элементы наладки бетоноукладчика СМ-557 в виде направляющих щитков съемных стенок и лотков, позволяющие управлять дозировкой и укладкой бетона конструктивно подобны ранее рассмотренным в бетоноукладчике типа 6563/1 для агре-гатно-поточной формовочной установки типа СМ-563В.

Привод передвижения бетоноукладчика состоит из двухскоростного электродвигателя А61-8/4 (3,5/5 кет, 720/1420 об/мин) редуктора (типа РМ-350), открытой зубчатой передачи на передаточный вал, электромагнитного тормоза и цепных передач на венцы двух ведущих колес.

Привод питателей всех бункеров, кинематическая схема которого показана на рис. 74, общий и состоит из электродвигателя типа АО-51-4 (4,5 кет, 1430 об/мин), эластичной муфты, редуктора (типа РМ-350), открытой зубчатой передачи и цепных передач к приводным обрезиненным барабанам отдельных питателей. Кулачковые муфты обеспечивают раздельное, при необходимости, включение питателей при помощи рычагов. Барабаны снабжены натяжными устройствами.

Управление бетоноукладчиком может осуществляться с двух постов: во время укладки бетона в формуемое изделие — с основного нижнего пульта, во время загрузки — с дополнительного, верхнего.

Подвод электроэнергии к бетоноукладчику производится гибким кабелем, перемещающимся на специальных подвесках.

Электродвигатели бетоноукладчика питаются током напряжением 380 в, пусковая аппаратура и путевая электроавтоматика- током напряжением 127В, осветительные лампы — 36В.

На бетоноукладчике установлены два аварийных путевых выключателя ВК-211, прекращающих его движение при подходе к конечным положениям, и один путевой технологический конечный выключатель, обеспечивающий остановки машины в начале укладки, конце укладки и под загрузкой.

Вся аппаратура управления смонтирована в шкафу магнитной станции, установленном на раме бетоноукладчика.

Формование панелей на установке производится следующим образом. Поддон с предварительно напряженной арматурой перемещается приводом конвейера под поднятую

гидродомкратами бортовую оснастку с вкладышами, поддон опрокидывает поддерживающее устройство и останавливается на посту формования. Гидродомкраты опускают бортовую оснастку, а вместе с ней и вкладыши в положение формования, при этом задний поперечный борт автоматически сцепляется с поддоном. Производится укладка верхней арматурной сетки, собранной в общий каркас с вертикальными сетками и петлями.

При отсутствии предварительно напряженной арматуры таким же образом сверху закладывается полностью подготовленный арматурный каркас. Бетоноукладчик, находившийся при выполнении описанных выше операций на посту загрузки бетоном, перемещается к посту формования. В момент выхода его питателей к началу контура бортовой оснастки включается их привод. Выключение привода пи тателей производится после укладки первого ело» бетона на всю площадь формуемого изделия. Включается привод вибровкладышей и производится уплотнение первого слоя бетона. При обратном проходе бетоноукладчик производит укладку второго слоя бетона и идет на загрузку бункеров для следующего формования. После 20- 30 сек. вибрации вкладышей на пост формовки при помощи тельферов или самоходной рамы подается пригруз, находившийся на последующем посту конвейера. Пригруз опускается по направляющим бортовой оснастки на поверхность бетона и закрепляется пневмозахва-тами. Одновременно вновь включается привод вибровкладышей. После примерно двухминутной вибрации пневмозахваты переключаются на раскрепление, а вибрация прекращается. Включается привод цепного толкателя и поддон вместе с бортовой оснасткой и пригрузом перемещается захватами тележки цепного толкателя вперед до момента выхода внешних колес переднего борта на наклонный участок рельса, после чего движение цепного толкателя прекращается при помощи конечного выключателя. Пригруз поднимается и вновь включается цепной толкатель, при этом передний поперечный борт перемещается по наклонному участку рельса, поднимается вверх и далее следует по конвейеру. Задний поперечный борт в момент полного извлечения вкладышей из отформованного изделия отцепляется от поддона и дальнейшее движение его, а следовательно, и всей бортовой оснастки прекращается. Поддон с отформованными изделиями продолжает перемещаться вперед и выходит из зоны бортовой оснастки.

Привод цепного толкателя после некоторой выдержки автоматически реверсируется, и тележки толкателя начинают перемещаться в исходное положение. Одновременно трос привода бортовой оснастки, присоединенный к нижней ветви цепи толкателя, возвращает в исходное положение и бортовую оснастку. В момент прохода заднего поперечного борта над рычагами поддерживающего устройства, рычаги опрокидываются и поворачивают раму поддерживающего устройства до вертикального положения. При дальнейшем ходе бортовой оснастки назад вкладыши ложатся на поддерживающее устройство и остаются на нем до момента захода их носовых поперечных частей в отверстии переднего поперечного борта.

Гидродомкраты вновь поднимают бортовую оснастку вместе с вкладышами в верхнее положение и на пост формования подается очередной поддон.

При эксплуатации формовочной машины необходим особое внимание уделять следующему:

1) правильному взаимному положению тележек цепного толкателя, их расположению в крайних положениях, натяжению цепей;

2) регулировке правой и левой ветви троса привода бортовой оснастки с целью исключения ее перекосов;

3) наличию конусности между продольными бортами (контур бортовой оснастки должен расширяться по направлению от переднего поперечного борта к заднему примерно на 5 мм, что обеспечивает нормальную распалубку изделий);

4) продольные борта в местах стыка с задним поперечным бортом должны иметь конусные накладки, а узлы бортовой оснастки в этом районе систематически очищаться и несколько раз в смену смазываться, в противном случае неизбежны отрывы углов отформованной панели;

5) состоянию вибровкладышей (отсутствие в корпусах вкладышей трещин, вмятин и заметного биения в приводных валах., проверять состояние крепежа);

6) заполнению бетоном пространства под вкладышами; незаполнение может быть следствием прогиба корпуса вкладыша или увеличенной крупности заполнителя или, наконец, отклонениями в жесткой бетонной смеси.

В ряде случаев, особенно при размерах заполнителя свыше 10 мм, целесообразно на посту, предшествующему формовочному, производить укладку подстилающего слоя бетона, используя для этого легкую стационарную бортовую оснастку, с бортами, не доходящими до зеркала поддона.

При эксплуатации бетоноукладчика важно:

1) обеспечить хорошее прилегание к ленте питателя их бортовых ограждений, предохраняющих от попадания заполнителя под натяжной барабан;

2) не допускать чрезмерные люфты в карданном вале управления заслонками; с целью обеспечения равномерного подъема всех заслонок желательна замена карданного вала прямым, с установкой дополнительной открытой зубчатой пары после червячного редуктора;

3) произвести установку фасонных накладок на заслонки копильников и тщательную регулировку наладочных приспособлений для сведения к минимуму ручных операций;

4) производить правильную загрузку бункеров, обеспечив равномерное распределение бетона, без конуса; при образовании конуса бетон расслаивается на выходе из бункеров. Нормальная работа вибровкладышей имеет решающее значение для эксплуатации формовочной машины, поэтому ниже даются некоторые рекомендации по их эксплуатации. Эти рекомендации являются общими для машин типа СМ-520, СМ-563 и СМ-533.

Вкладыш, вышедший из строя, должен быть подвергнут разборке. Выход вкладыша из строя может быть следствием одной из следующих причин:

1) поломка текстолитового сухаря в одном из соединений валов с вибратором; такая поломка происходит при:

а) плохом сопряжении центрирующего хвостовика соединительного вала с проточкой в валу вибратора;

б) искривлении кулачков (пальцев) дебалансов или валов, входящих в прорези текстолитового сухаря;

в) чрезмерном биении соединительного вала, превышающем 2 мм;

2) выход из строя подшипников вибраторов;

3) обрыв болтов крепления вибратора или нарушение резьбы в корпусе вибратора;

4) отрыв платика корпуса, на котором укреплен вибратор;

5) трещины на листе корпуса вкладыша и проникновение бетона внутрь корпуса;

6) прогиб вкладыша, превышающий 5 мм.

При разборке необходимо выполнить следующие операции: очистить головки болтов крепления вибраторов от бетона и гудрона; срубить сварку закладной вставки, предохраняющей головку болта от проворачивания; вывернуть торцовым ключом болты крепления вибратора; поставить вкладыш наклонно, подняв его конусный конец (при этом отверстия должны быть обращены вверх) и извлечь валы и вибраторы; замаркировать валы и вибраторы краской.

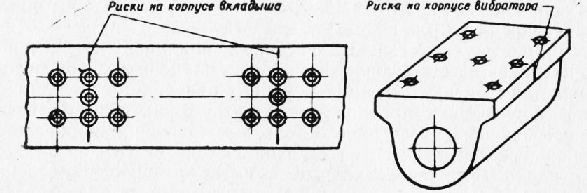

Для проверки дефектов сборки по средним крепежным отверстиям на корпусе вкладыша и вибраторов нанести риски, как показано на рис. 75. После этого все вибраторы и соединительные валы, в соответствии с маркировкой собрать на поверхности корпуса вкладыша, риски на вибраторах совместить с рисками на корпусе и проверить сочленения подвижных частей. Необходимо, чтобы продольные люфты соединительных валов были в пределп от 2 до 5 мм. Если это условие не соблюдается, отдельные валы можно поменять местами, а если это не дает нужного результата, валы необходимо укоротить или удлинить путем разрезки трубы, с последующей постановкой в нее соединительного элемента.

Болты крепления вибраторов, имеющие внешние пороки: сработанные нитки резьбы, вытяжку, подработку опорного торца головки, — должны быть заменены. Новые болты изготовляются из стали 45, при этом два из них на каждом вибраторе — призонные (с посадкой).

При выходе из строя подшипников вибраторов они подлежат замене. При этом надо обращать особое внимание на количество закладываемое в полость смазки УТ-1 или УТ-2 — оно не должно быть более 150 см3, в противном случае будет затруднена работа электродвигателя. После переборки вал вибратора должен свободно проворачиваться от руки.

Необходимо также проверить зазоры в сопряжениях центрирующих хвостовиков соединительных валов с проточками в валах вибраторов в поперечном направлении — они не должны превышать 0,2 мм. При большем зазоре центрирующий хвостовик следует заменить.

Искривленные кулачки, входящие в пазы текстолита, необходимо выправить. Текстолитовые сухари, имеющие чрезмерную выработку, заменить. Допускается изготовление новых сухарей из отдельных пластин текстолита, склепанных между собой. Рекомендуется переход на соединение с помощью резиновой муфты, подобной вкладышу формовочной машины типа СМ-563В.

При нарушении резьбы в корпусе вибратора рекомендуется произвести вырезку в теле корпуса, как показано на рис. 7. Вся вырезанная часть и резьбовое отверстие заправляются электродом, после чего производится обработка нового отверстия.

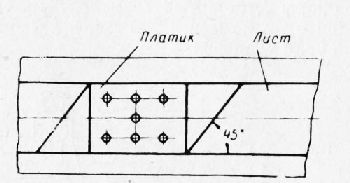

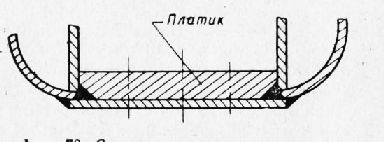

При отрыве илатика (подкладки) корпуса вкладыша, к которому крепится вибратор, или выработке поверхностей, на которые садятся поверхности головок болтов, платик должен быть срезан и взамен поставлен новый. Длина нового платика не менее 300 мм.

Для удаления платика нижний лист корпуса вкладыша необходимо вырезать под углом в 45°.

Аналогично должны вырезаться и верхние листы при необходимости удаления треснувших или поврежденных участков.

Постановка нового платика должна производиться по приспособлению (кондуктору), связывающему отверстия одного из платиков с вновь установленным.

Кондуктор перед использованием необходимо проверить по двум группам отверстий на корпусе вкладыша.

Сварку новых платиков и участков листов корпуса производить качественным электродом Э-42. Наложение швов и разделку под них производить, как показано на рис. 9.

Поперечные стыки листов, срезанные под 45° должны быть проверены также с разделкой кромок.

При обнаружении на корпусе вкладыша трещин в процессе эксплуатации их концы необходимо засверлить, а края трещины подготовить под сварку и заварить. При появлении трещин на сварочных швах трещины вырубить и произвести сварку вновь.

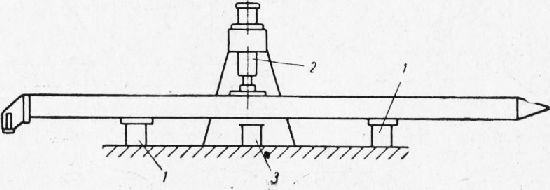

При длительном хранении и эксплуатации корпуса вкладышей могут получить прогиб. Вкладыши, имеющие прогиб свыше-5 мм, должны подвергаться правке на гидравлическом или винтовом прессе, по схеме, приведенной на рис. 79.

Прогиб вкладышей сверх указанной нормы затрудняет попадание под них бетона и его уплотнение.

Для правки корпус вкладыша должен быть установлен на опоры, обшитые транспортерной лентой. Ширина опор должна быть не менее 200 мм, а их контур повторять профиль корпуса вкладыша.

В месте действия пресса, под корпусом вкладыша необходимо установить предохранительную опору, исключающую возможность чрезмерного прогиба.

Каждый вкладыш после разборки, ремонта и сборки должен проходить обкатку на стенде в течение одного часа с режимом включений по 10 мин., с интервалом в 5-10 мин. Перед обкаткой болты крепления вибраторов надежно затянуть, но не законтривать.

Примерный вид стенда для обкатки вкладышей машины СМ-563А представлен на рис. 10. Вкладыш соединен с клино-ременной передачей и электродвигателем (4,8 квтг 3000 об/мин.).

Коробка стенда, в которую укладывается испытываемый вибровкладыш, заполняется песком. Песок при испытаниях смачивается водой.

Для проверки правильности сборки в конце обкатки рекомендуется определить (клещами Дица или другими приборами) силу тока, потребляемую электродвигателем. Она не должна превышать 9 а.

После обкатки производится повторное затягивание всех болтов крепления вибраторов и их законтривание, которое рекомендуется выполнять постановкой закладной детали с последующей прихваткой ее электросваркой в одной точке.

После проведения указанных работ головки болтов залить разогретым битумом, предварительно прогрев горелкой места заливки для лучшего сцепления битума с металлом.

Приведенные случаи ремонтных работ являются наиболее характерными и рекомендации по их выполнению даются по опыту эксплуатации на ряде заводов. Выполнение этих рекомендаций позволяет довести количество формовок между ремонтами до 8-10 тысяч.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Формовочная установка широкого конвейера с машиной СМ-520А"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы