Строй-Техника.ру

Строительные машины и оборудование, справочник

Существующие конвейерные заводы сборного железобетона имеют два типа конвейеров — узкие и широкие.

Узкие конвейеры предназначены для производства изделий шириною до двух метров, широкие — до четырех метров.

В соответствии с этим установки для формования и входящие в них отдельные машины разделяются на установки и машины широкого и узкого конвейеров.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

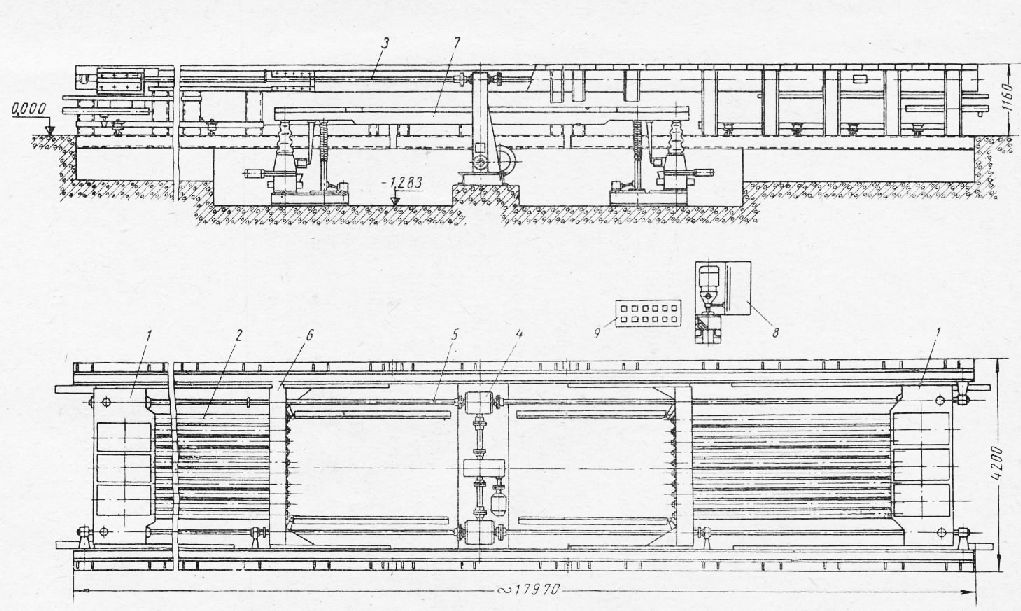

Установка с использованием формовочной машины типа 5467A разработана институтом Гипрбстройиндустрия и предназначена для производства многопустотных панелей перекрытий на узком конвейере как с обычным арматурным каркасом, так и с предварительно напряженной арматурой.

Укладка бетона при формовании на рассматриваемой установке производится бетоноукладчиком типа 5466.

Уплотнение бетонной смеси при формовании многопустотных панелей производится только вибровкладышами. Бортовая оснастка входит в состав машины и обеспечивает немедленную распалубку отформованной панели. Бетоноукладчик установки является универсальным и используется для формования других типов изделий, требующих использования виброплощадки.

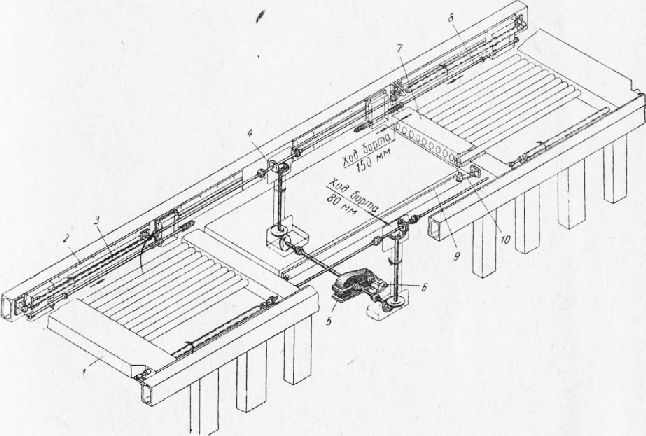

Формовочная машина состоит из двух формовочных траверс с укрепленными на них вибровкладышами, четырех винтовых механизмов и их привода, бортовой оснастки с двумя продольными бортами и двумя поперечными бортами, подъемных балок, гидропривода и электроавтоматики, расположенной в шкафах вне машины, управление которой выведено на пульт.

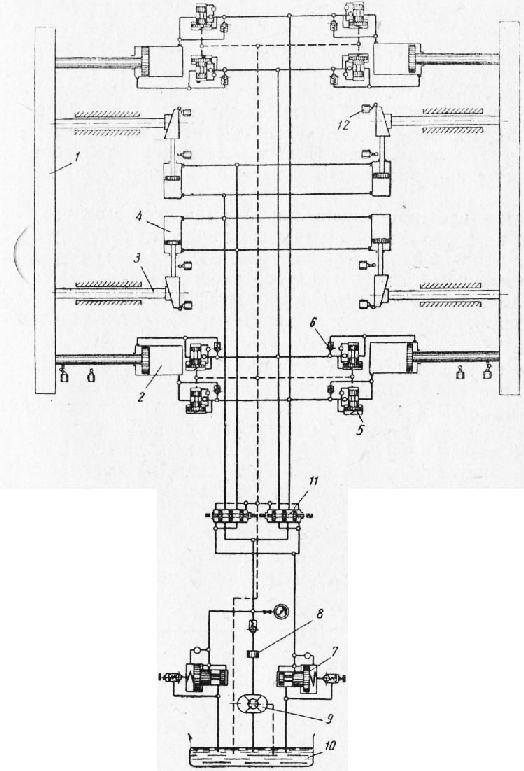

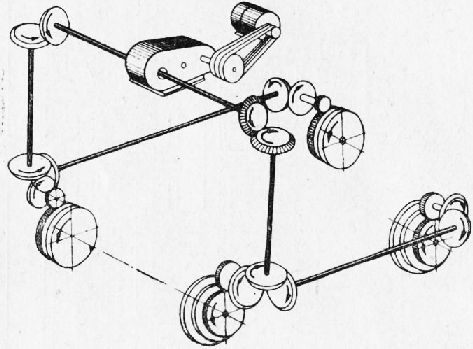

Кинематическая схема формовочной машины представлена на рис. 2. Формовочные траверсы, опирающиеся на направляющие, перемещаются винтами, вращение которых осуществляется через систему двух конических передач, каждая из которых имеет по две пары конических шестерен. Конические передачи соединены валами с редукторам типа РМ350, а последний с электродвигателем.

Поперечные борта, также перемещающиеся по направляющим, соединены с траверсами штангами, обеспечивающими их отделение от торца отформованной панели <в конце хода траверс при извлечении вкладышей. Продольные борта присоединены к поперечным с помощью подвесок, обеспечивающих отход продольных бортов от изделия одновременно с поперечными.

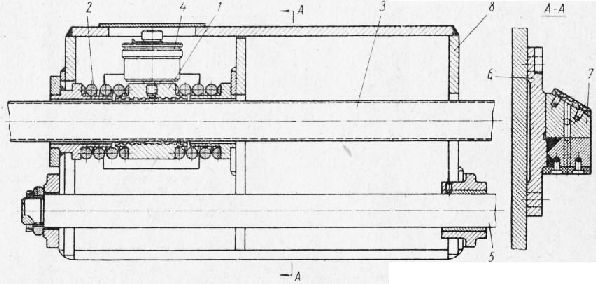

Формовочная траверса является основным рабочим органом, обеспечивающим вибрационную обработку бетона и формовку изделий. Корпус траверсы представляет собой сварную металлоконструкцию из листовой стали. На рис. 58 показан разрез траверсы по одной из ее двух ходовых гаек. Гайка размещена в гнезде траверсы между двух пружин, предохраняющих винтовые механизмы от вибрации и от перегрузки в конце хода при сближении траверс. Смазка гаек и винта производится фитильной масленкой. В нижней части траверсы проходит скользящая штанга, соединенная с поперечным бортом и обеспечивающая распалубку отформованной панели.

На торцевых стенках траверсы установлены ползуны, на которых траверса перемещается в направляющих. Регулировка зазора между ползуном и направляющими осуществляется клином.

Для предотвращения задиров на направляющих поверхность ползуна имеет текстолитовую накладку, а поверхность клина — бронзовую накладку. Кроме того, траверса имеет два разгрузочных ролика, обеспечивающих необходимое перераспределение нагрузок на ее ползунах.

Вкладыши монтируются на переднюю стенку траверсы.

Корпус вкладыша выполнен из стальной необработанной трубы, с одной стороны которой приварен фланец, обеспечивающий крепление к траверсе, а второй конец закрыт наконечником, крепящимся на резьбе. Внутри корпуса вверены две конические втулки для тех вкладышей, в которых встроено два вибратора, или одна втулка для тех вкладышей, в которые встроен один вибратор. Эти втулки являются гнездами, куда входят вибраторы одним из своих концов. Второй конец вибратора обжимается цангой, которая заклинивается между конической поверхностью вибратора и цилиндрической поверхностью трубы. Поджатие цанг обеспечивается штангами, одна из которых затягивается и стопорится от проворачивания фланцем, а вторая затягивается гайкой и стопорится штифтом. Для обеспечения автоматического полжития цанг во время работы, усилие затяжки штанг передается через пружины. Вибраторы типа И-50 той же конструкции, что и применяемые в ранее описанной формовочной установке типа 5748. Предохранение вибраторов от поворота обеспечивается ребрами, входящими в пазы конусных втулок.

Для обеспечения подачи воздуха в образующуюся при извлечении вкладыша пустоту, а следовательно, для предотвращения образования трещин в панели, на одном из вкладышей установлена резиновая пробка, а на противоположном вкладыше имеется отверстие, открывающееся при разведении вкладышей. Крепление вкладыша к траверсе для предохранения последней от вибрации производится через резиновые прокладки, втулки и шайбы 16. Все устройства, с помощью которых Производится крепление вибраторов во вкладышах, стопорятся, что предотвращает их произвольное ослабление во время работы. Половина общего количества вкладышей имеет по Два вибратора, остальные вкладыши по одному вибратору. Вкладыши с двумя вибраторами на одной траверсе устанавливаются через один, а на другой траверсе так, чтобы против вкладыша с двумя вибраторами располагается вкладыш с одним вибратором и наоборот.

Направление вращения вибраторов должно выбираться в соответствии с рекомендациями, приводившимися для вкладышей установки типа 5748.

Корпуса винтовых механизмов являются по существу станиной машины, на которой укреплены кронштейны с подшипниками для ходовых винтов перемещения траверс, направляющие для ползунов траверс и бортов, рельсы для бетоноукладчика, подвески для кабеля питания вибраторов, конечные выключатели, обеспечивающие автоматическую остановку траверс в крайних положениях, и другие узлы оборудования.

В составе машины имеются четыре винтовых механизма, корпуса которых соединены между собой болтами.

Привод винтовых механизмов является единым для всех четерых винтовых механизмов и выполнен в виде отдельного узла, состоящего из электродвигателя типа АО 72-4 (20 кет, 1460 об/мин), редуктора (типа РМ-350), двух конических передач, соединенных с концами выходного вала редуктора промежуточными валами посредством зубчатых муфт. Привод соединен с винтовыми механизмами аналогичными промежуточными валами.

Соединение редуктора и электродвигателя осуществлено через муфту предельного момента, исключающую аварии при возможном заклинивании во время извлечения вкладышей из отформованного изделия, а также при отведении вкладышей в исходное положение.

Бортовая оснастка, образующая боковые поверхности формуемых изделий, позволяет производить переналадку для изготовления панелей шириной от 1990 мм до 590 мм, через каждые 200 мм и по длине от 6370 мм до любой из принятых в каталогах. Для лучшего использования площади поддона панели шириною менее 1590 мм формуются по два изделия одновременно, дополняя друг друга до полной ширины поддона (1190 и 590; 990 и 790 и т. д.).

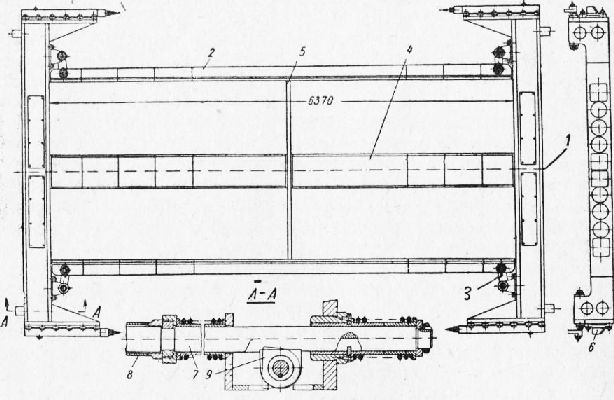

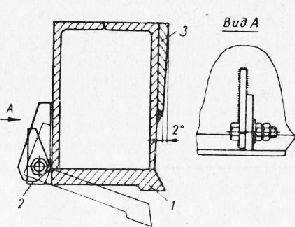

Общий вид бортовой оснастки показан на рис. 60. Она состоит из двух поперечных бортов, двух продольных бортов, крепящихся к поперечным бортам на шарнирах, и дополнительных средних продольных и поперечных бортов.

Поперечные борта представляют собой жесткие сварные конструкции коробчатой формы с рядом отверстий для прохода вкладышей. На торцовых частях бортов закреплены ползуны, аналогичные по конструкции с ползунами траверсы. В каждом поперечном борту вмонтировано по два механизма фиксации их, показанные в сечении по АА. Штанги, проходящие через поперечный борт, присоединены к формовочной траверсе и обеспечивают через толкатели перемещение бортов в исходное положение, т.е. в положение, когда бортовая оонастиа образует контур формуемого изделия и немедленную распалубку отформованного изделия после извлечения из него вкладышей. Кулачок в конце хода извлечения вкладышей освобождает упор, и поперечный борт расцепляется с замкам, установленным на корпусе винтового механизма. До этого борт воспринимает на себя давление бетона, возникающее при извлечении вкладышей из бетона. Продольные борта имеют съемные вставки, обеспечивающие изменение их длины в зависимости от размера формуемой панели. Шарнирное соединение поперечных бортов с продольными выполнено таким образом, что при отходе поперечных бортов в процессе распалубки от отформованной панели на 150 мм продольные борта также отходят от панели на 70 мм. Контур бортовой оснастки вновь автоматически восстанавливается при сближении формовочных траверс на очередное фор-мовайие.

Кронштейны с шарнирными соединениями и присоединенные к ним продольные борта могут перемещаться вдоль поперечных бортов, что обеспечивает изменение ширины формуемого изделия. Средние продольные борта устанавливаются при необходимости одновременного формования двух панелей; Их крепление к поперечным бортам выполнено на штангах, свободно перемещающихся в дополнительных стаканах поперечных бортов. Они также имеют съемные вставки для изменения их длины. Средние поперечные борта могут устанавливаться при формовании укороченных по длине панелей. Средние борта как продольные, так и поперечные выполнены с формовочными уклонами в вертикальном направлении.

Подъемные балки предназначены для подъема поддона, на котором формуется изделие, от уровня рельсового пути конвейера до уровня, на мотором производится формование изделия, и соответственно, опускания поддона с отформованным изделием с уровня формовки на уровень конвейера. Подъемные балки выполнены как два самостоятельных узла, расположенных по обе стороны привода конвейера и связанных между собой гидравлической системой. Каждый из этих узлов имеет два гидравлических домкрата и две направляющие.

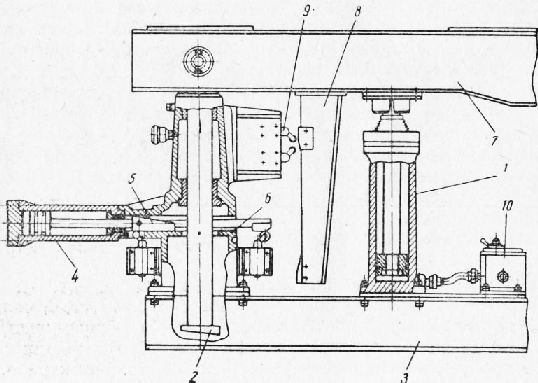

Конструкция подъемных балок показана на рис. 5. Гидродомкрат и направляющая каждой стороны путей установлены на общей раме. Направляющая имеет гидравлический запорный механизм, обеспечивающий фиксацию подъемных путей в верхнем положении и состоящий из гидроцилиндра, шток которого шарнирно присоединен к клину, перемещающемуся по направляющим б.. Штоки гидродомкратав и направляющие шарнирно соединены со сварной балкой коробчатого сечения, на которую опирается поддон. На балке укреплены линейки.

Гидравлическая схема машины благодаря применению регуляторов скорости типа Г55-24 обеспечивает достаточно равномерный подъем и опускание гидродомкратов подъемных путей, а система электрической блокировки, осуществляемая посредством конечных выключателей типа ВК-211, дает возможность автоматически управлять работой золотников, подающих масло в цилиндры. Подача масла, а следовательно, н ход гидроцилиндров заторных механизмов на фиксацию может производиться только после того, как все четыре гидродомкрата заняли свое верхнее положение и сработали все конечные выключатели этого положения. Работа гидропривода прекращается только после того, как все гидроцилиндры запорных механизмов дослали клинья до конца и сработали соответствующие конечные выключатели. Таким же образом опускание гидродомкратов может начаться только три полностью выведенных из-под направляющих запорных клиньях, что контролируется конечными выключателями этого положения. Подача масла осуществляется от насосной станции производительностью 35 л/мин при давлении 65 ати.

Питание электрооборудования формовочной машины осуществляется от заводской сети переменного тока напряжением 380 в, с частотой 50 гц. Аппаратура цепей управления установки подключена через трансформатор, понижающий напряжение до 127 в. Подача напряжения к вибраторам вкладышей производится через гибкий кабель, (подвешенный к станине на специальных каретках.

Вибраторы (питаются от двух преобразователей частоты типа И-113, преобразующих частоту 50 гц в частоту 200 гц при напряжении 220 в. Вся электромагнитная и защитная аппаратура установлена в двух отдельных шкафах, расположенных вне машины. Кроме обычной, тепловой защиты приводов машины, в приводе винтовых механизмов предусмотрена специальная защита в виде аварийных конечных выключателей, при срабатывании которых с помощью воздушного автомата типа А2010 производится общее отключение питания.

Все управление машиной — дистанционное полуавтоматическое с пульта, расположенного в стороне от установки.

В системе управления предусмотрены следующие основные блокировки:

а) подъем путей невозможен, если траверсы не сблизились;

б) опускание путей невозможно, если траверсы не разведены и бортовая оснастка не находится в положении распалубки;

в) разведение траверс невозможно, если включены вибраторы вкладышей;

г) передвижение конвейера невозможно, если подъемные пути не опущены в нижнее положение.

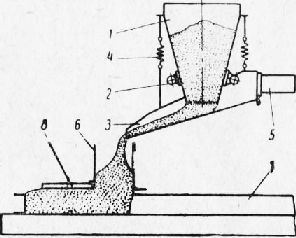

Бетоноукладчик типа 5466, обслуживающий установку, имеет вибролотковый питатель.

Бетон из бункера, снабженного побудителями, поступает в лоток, имеющий амортизированную подвеску. При включении установленного на торце лотка вибратора бетон поступает в насадок, представляющий собой емкость с четырьмя вертикальными стенками. При перемещении бетоноукладчика насадок своей поперечной стенкой профилирует укладываемый в форму бетон, т.е. осуществляет его объемную дозировку непосредственно в форме. Выходное отверстие насадка в положениях, когда он находится вне формы, перекрывается поддоном.

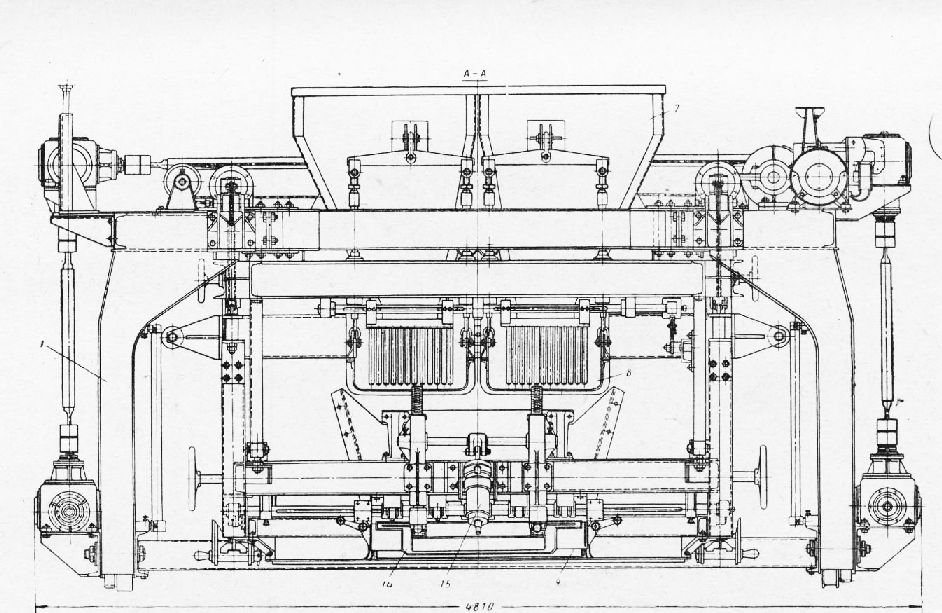

Общий вид бетоноукладчика типа 5466 показан на рис. 8. Он является универсальным и может укладывать бетонную смесь при формовании не только многопустотных панелей перекрытий, но и плоских плит покрытий, лестничных площадок, лестничных маршей, брусковых перемычек и прогонов. Вследствие этого количество различных узлов и механизмов в его составе значительно, а конструкция их сравнительно сложна.

Бетоноукладчик смонтирован на самоходной тележке, перемещающейся по рельсам, установленным, на станине формовочной машины. Все колеса тележки являются ведущими. Привод бетоноукладчика осуществляется от четырехскоростного электродвигателя (типа АО-62-12/8/6/4, мощностью 1,3/2/2,5/3,0 кет). К раме самоходной тележки на цепях подвешена подъемная рама с установленными на ней тележкой с расходными бункерами, вибролотковыми питателями и насадком.

Вертикальное перемещение подъемной рамы, дающее возможность формования в разных уровнях, в том числе и на виброплощадке, производится цепями, присоединенными к гайкам винтовых механизмов, вращаемых через редуктор Ш от электродвигателя типа АК-52-6 мощностью 2,8 кет. Тележка с расходными бункерами, вибролотковыми питателями и насадком перемещается по рельсам, уложенным на подъемной раме, в направлении, параллельном оси конвейера, приводом с электродвигателем типа АО-41-6, мощностью 1 кет. Перемещение осуществляется шестернями по зубчатым рейкам.

Бетоноукладчик снабжен также профилером, используемым при изготовлении кессонированных изделий типа лестничных маршей и площадок; подъем и опускание профилера производится гидроцилиндром, масло к которому подается от насосной станции. Поддон, смонтированный на подъемной раме, предотвращает высыпание бетона из насадка по окончании укладки бетона в форму; поддон устанавливается на одном уровне с рабочей кромкой передней стенки насадка.

Кинематическая схема привода перемещения самоходной тележки бетоноукладчика показана на рис. 65 и особых пояснений не требует.

Насадок и поддон являются основными рабочими органами бетоноукладчика, обеспечивающими укладку и профилирование бетона.

Насадок состоит из задней стенки со скребком для очистки поддана, боковых передвижных стенок, торцовых стенок и передней поворотной стенки. Поворотная стенка автоматически отклоняется в сторону поддона при наезде на него и образует зазор, необходимый для исключения зажатия крупных фракций щебенки. Торцовые стенки, ограничивающие ширину слоя бетона, при закрытии поддона поворачиваются в стороны, обеспечивая его проход. Для поворота торцовых стенок перед сдвиганием насадка на поддон и для установки их в рабочее положение после открытия поддона предусмотрен гидроцилиндр.

Электрическая блокировка исключает возможность включения привода тележки бункеров до поворота торцовых стенок.

Электромагнитные вибраторы лотков — резонансные, двухтактные, с регулировкой амплитуды с помощью сопротивлений, устанавливаемых в цепи их питания. Электромагнитные побудители бункеров также резонансные, но однотактные.

Бетоноукладчик, как и формовочная машина, питается от цеховой сети напряжением 380В. Подвод питания осуществляется гибким кабелем. Вибролотки бункера оборудованы электромагнитными вибраторами, питающимися от цеховой выпрямительной установки. Пульт управления и аппаратура управления размещены непосредственно на бетоноукладчике.

Формование изделий на установке осуществляется следующим образом: форма— вагонетка с уложенным на нее объемным арматурным каркасом или напряженной арматурой — подается приводом конвейера на пост формовочной машины. Включается привод винтовых механизмов на сближение траверс, при этом автоматически происходит установка бортовой оснастки с фиксацией ее поперечных бортов. С помощью подъемных балок поддон (поднимается с уровня конвейера до уровня бортовой оснастки машины, после чего автоматически производится фиксирование направляющих гидравлическими запорными механизмами. Бетоноукладчик, загружавшийся бетонной смесью на другом посту конвейера, перемещается на пост формования, оператор опускает подъемную раму до рабочего уровня, по достижении которого привод /подъемника автоматически отключается. Включается привод движения тележки бункеров, и насадок сходит с поддона. Оператор включает вибролотковые питатели и привод перемещения самоходной тележки; при этом бетоноукладчик, перемещаясь вдоль формы, укладывает требуемый слой бетонной смеси. По прохождении формы оператор выключает вибролотковые питатели, после чего насадок надвигается на поддон бетоноукладчика.

Оператор формовочной машины включает вибраторы вкладышей и уплотняет бетонную смесь. По окончании уплотнения траверсы разводятся, происходит автоматическая распалубка изделия и опускание формы-вагонетки с изделием на уровень конвейера, привод которого перемещает ее на один шаг, после этого цикл формования повторяется.

При эксплуатации формовочной машины необходимо:

а) тщательно регулировать фиксирующие механизмы поперечных бортов, в противном случае изделие при формовании может быть разрушено;

б) четкую остановку всех механизмов и блокировки при помощи конечных выключателей;

в) затягивать клинья ползунов бортов и траверс так, чтобы зазор их с верхней частью направляющих, проверяемый щупом, не превышал 0,3 мм:

г) надежную фиксацию всех соединений вебровкладыша и правильный выбор направления вранцения вибраторов; направление вращения вибраторов определяется и выбирается так, как это было показано в формовочной машине типа 5748;

д) смазку на винтах винтовых механизмов, на направляющих, в редукторах и конических передачах.

При эксплуатации бетоноукладчика следует обратить особое внимание на следующее:

а) настройку элементов насадка на формуемый размер панели, обеспечивающую формование без ручных операций и с минимальными допусками по высоте изделия;

б) регулировку углов наклона вибролотков, обеспечивающих нормальное поступление смеси в насадок;

в) регулировку амплитуды колебаний электромагнитных вибраторов;

г) четкую работу конечных выключателей, определяющих положение механизмов;

д) отсутствие течи из системы гидропривода;

е) наличие смазки в редукторах и конических передачах;

ж) защиту машины от передачи вибрации вкладышей путем хорошей амортизации их соединения с траверсой.

С целью улучшения работы формовочной установки следует провести работы по ее модернизации в следующих направлениях:

1. Пересмотреть систему распалубки отформованной панели, выполнив ее неподвижной. В этом случае отпадает необходимость в использовании механизмов раздвижения бортов и их фиксации. Все борта машины выполняются с уклоном в 2-3° в вертикальном направлении, что позволяет производить распалубку панели при опускании формы-вагонетки вниз. Образование фасок на продольных бортах осуществляется (как это видно на рис. 10) откидными формовочной машины типа 5467А. металлическими накладками. После формовки плита опускается под собственным весом несколько вниз и удерживается в таком положении упором. Попавший в щель между продольным бортом и планкой бетон вытесняется в полость борта и периодически удаляется. Проведение этой работы значительно улучшает не только эксплуатационные качества машины, но и качество панелей.

2. Перевести вкладыш машины с электрических вибраторов на приводные типа дополнительного вкладыша установки СМ-563В, с вертикально-овальной формой /пустоты.

Привод вибраторов вкладышей располагается в этом случае в траверсе. Крепленце вкладыша и траверс выполняется шарнирным.

Проведение модернизации позволит сократить время вибрирования не менее чем в 2 раза, ликвидировать ручные операции по перераспределению бетона по форме, снизить передачу вибрации на машину, а следовательно, и на обслуживающий персонал, уменьшить вес изделия за счет увеличения пустотности на 15%.

Однако модернизация формовочных установок не устраняет ряда их недостатков и в первую очередь обслуживания отдельных сложных узлов как формовочной машины, так и бетоноукладчика, несовершенства системы укладки бетона, приводящей к применению значительных ручных операций, излишней универсальности бетоноукладчика, значительно осложнившей его конструкции. Учитывая это, при проектировании новых предприятий целесообразно использовать формовочные установки с машиной СМ-533А или с машиной КЖБ-424.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Формовочная установка узкого конвейера с машиной типа 5467А"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы