Строй-Техника.ру

Строительные машины и оборудование, справочник

Из широко распространенных в промышленности сборного железобетона установок с формовочными машинами типа СМ-563, рассматривается установка, в состав которой входит наиболее совершенная модель этой машины — СМ-563В конструкции завода дробильно-размольного оборудования (ДРО) в Выксе и Гипростройиндустрии. По ранее выпущенным установкам с машинами типа СМ-563А (рис. 1) освещаются вопросы, связанные с их модернизацией.

Установка с машиной CM-5G3B предназначена для формования овальнопустотных панелей перекрытий с напряженной или обычной каркасной арматурой. Основные пустоты имеют форму неправильного овала с шириною 335 мм, высотою 165 мм, верхняя часть которого образует свод, а нижняя — пло-76 екая и дополнительная — круглую форму свода и прямоугольную по нижней части.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

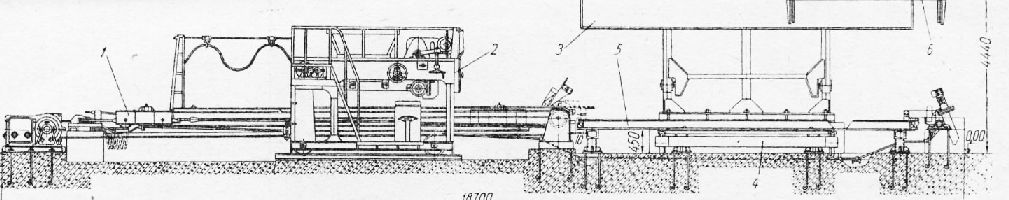

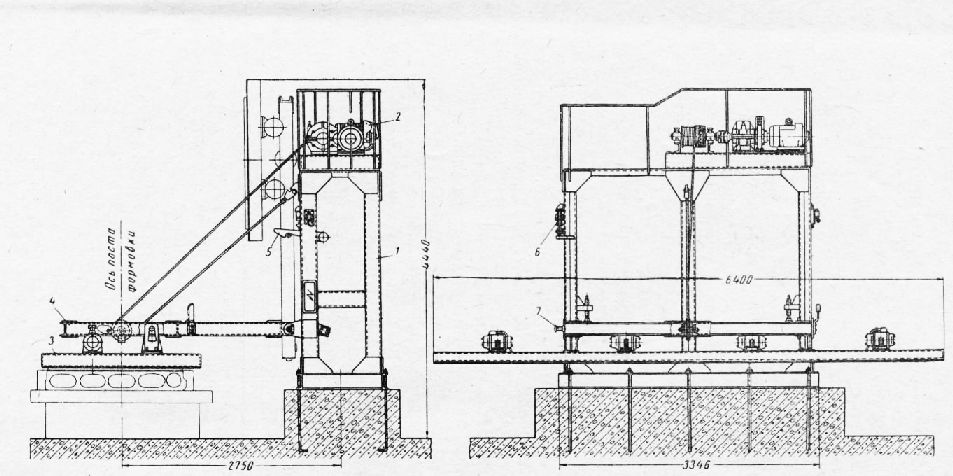

Общий вид установки показан на рис. 2. В ее состав входят: формовочная машина, бетоноукладчик типа 6563/1 вибропригрузочный щит типа 6218/2, тележка с подъемной платформой типа 6563/3. Формование панелей производится на поддоне типа 6563/2, а транспортировка последних — с помощью автоматического захвата типа 6612. Бортовая оснастка входит в состав формовочной машины и обеспечивает немедленную автоматическую распалубку отформованной панели. Установка может комплектоваться также виброплощадкой типа СМ-476А, что позволяет использовать ее для формования и других типов изделий.

Техническая характеристика установки с машиной типа СМ-563В следующая:

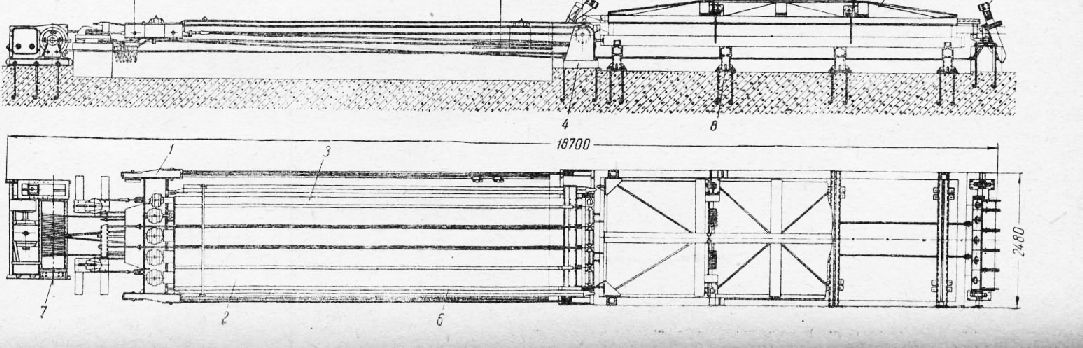

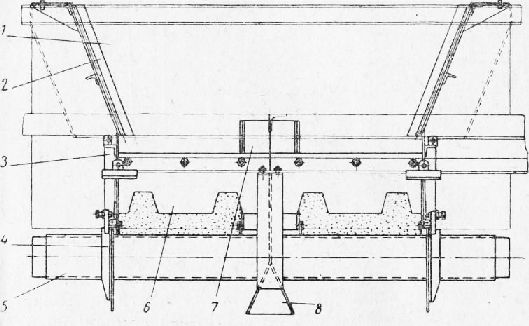

Формовочная машина этой установки, показанная на рис. 42, состоит из траверсы, овальных вибровкладышей, дополнительного вибровкладыша, борта переднего, борта заднего, продольных бортов, лебедки, опорных металлоконструкций и электрооборудования. С машиной поставляется также при-грузочная рама, перемещаемая краном и используемая при невозможности установки вибропригрузочного щита.

Траверса служит для крепления вибровкладышей и продольных бортов, вместе с которыми она перемещается лебедкой. Корпус траверсы сварной я имеет четыре катка для перемещения по рельсам, четыре блока полиспастной системы запассовки троса и пять электродвигателей привода вибровкладышей. Крепление троса и траверсы производится с помощью клиновых коушей и винтов для регулировки натяжения.

Запасовка троса обеспечивает трехкратное увеличение усилия, развиваемого лебедкой. Канат крепится на барабане лебедки в двух местах. Барабан лебедки сдвоенный, имеющий на одной половине правую нарезку для укладки троса, а на другой-левую. Па лебедке установлен электродвигатель А81-8 мощностью 20 кет.

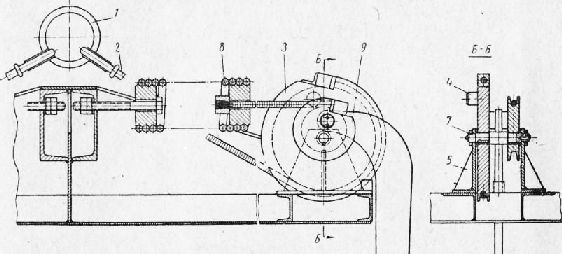

Овальный вибровкладыш, представленный на рис. 4 (см. вклейку), вместе с креплением и приводом, является основным рабочим органом машины, обеспечивающим уплотнение бетонной смеси и формование панели. Корпус вибровкладыша выполнен сварным и имеет сферическую форму, что обеспечивает большую устойчивость сводам свежеотформованной панели. Для облегчения извлечения вибровкладыша из отформованного изделия его корпус выполнен с незначительной конусностью. Заостренная носовая часть корпуса позволяет выполнять торец панели с меньшим отверстием с целью его упрочнения без дополнительной заделки. Во внутренней части корпуса вкладыша на платиках смонтирована система из пяти механических вибраторов. Каждый вибратор представляет собой литой корпус, в котором на четырех роликовых подшипниках вращается валик с дебалансами на концах. Соединение вибраторов между собой происходит посредством соединительных валов и резиновых муфт, компенсирующих возможные перекосы, возникающие при изготовлении, сборке и эксплуатации вкладышей.

Сферический хвостовик соединительного вала, входящий в растопку валика вибратора, обеспечивает их взаимное центрирование. Крепление каждого вибратора к корпусу производится шестью болтами, два из которых призонные. Для предотвращения самоотвинчивания болтов их головки контрятся закладной деталью, прихватываемой электросваркой к корпусу, а гнезда, в которых размещены головки, заливаются битумом.

Крепление вибровкладыша к траверсе производится через хвостовик, входящий в гребенку. Для исключения шума между хвостовиком и гребенкой имеется прокладка из транспортерной ленты. Привод вибровкладыша осуществляется с помощью электродвигателя мощностью 4,5 кет с числом оборотов 2870 в минуту. Электродвигатель установлен на траверсе.

Дополнительный вибровдладыш, показанный на рис. 44 (см. вклейку), позволяет измаять при переналадке машины ширину формуемого изделия на (200 мм. Он отличается от отвального вибровкладыша формой своего корпуса и вибраторами, имеющими уменьшенный кинетический момент. Корпус 1 выполнен из трубы 159X6, к которой приварен швеллер с установленными на нем плитками, входящими внутрь трубы. Вибратор 2 крепится к корпусу четырьмя болтами. Привод дополнительного вибровкладыша осуществляется также от соосного с ним электродвигателя мощностью 1,7 кет и числом оборотов 2870 в минуту.

Передний борт образует торец панели и является одновременно металлоконструкцией для крепления блоков, через которые проходят ветви троса лебедки, обеспечивающие ход траверсы вперед. Кроме того, металлоконструкция борта воспринимает на себя нагрузки, возникающие на поперечном борту и поддоне при извлечении вибровкладышей из бетона.

Передний борт состоит из нескольких секций. На секциях борта имеются накладки, образующие вырезы в торце панели, необходимые для разгрузки торца панели от веса стены здания. Поворот борта вверх при распалубке осуществляется рычагом с помощью траверсы при ее движении.

Задний борт образует второй торец панели и также состоит из отдельных секций, укрепленных на поворотной конструкции.

Поворот заднего борта при распалубке осуществляется так же, как поворот переднего борта.

Возврат борта в горизонтальное положение происходит не только за счет его веса, но и дополнительных пружин, установленных на поворотных цапфах и работающих на кручение. На торцах крайних секций борта имеются клиновые замки, в которых автоматически зажимаются продольные борта при их перемещении в положение формовки.

Продольные борта сварной конструкции выполнены из двух швеллеров и фасонной накладной части, соответственно образующих коробку и боковой профиль панели. Крепление продольных бортов к траверсе производится так же, как и крепление вибровкладышей. Передние части продольных крайних бортов имеют конусные части, входящие в замки заднего борта.

При необходимости формования на машине одновременно двух панелей меньшей ширины один из вибровкладышей заменяется дополнительным средним продольным бортом, выполненным также в виде сварной коробки, но с фасонными накладками по обе стороны.

Пригрузочная рама, предназначенная для уплотнения и лучшей проработки верхнего слоя бетона, представляет собою металлоконструкцию из швеллеров и листового проката. Пригруз осуществляется за счет собственного веса рамы и дополнительно за счет пружинного устройства со специальными захватами, обеспечивающими прижатие рамы к поддону.

Конструкция механизма захвата пригрузочной рамы показана на рис. 45. В положении, когда пригрузочная рама поднята краном за кольца, трос, присоединенный к блоку, поворачивает его до положения, при котором упор доходит до кронштейна. При этом захват, закрепленный эксцентрично относительно оси вращения, занимает нижнее положение. При опускании пригруза трос освобождается, а пружина поворачивает блок. Вследствие этого захват поднимается вверх, подхватывает своей нижней частью поддон, и щит своей поверхностью давит на бетон с силой, достигающей 10 т при весе самого пригруза 1,5 т. Удельное давление, обеспечиваемое пригрузом, составляет 70-100 г/с: м2.

Управление электроприводами формовочной машины производится с центрального пульта. Электродвигатели и аппаратура управления питаются от сети напряжением 380 в переменного трехфазного тока с частотой 50 гц. Остановка траверсы в конечных положениях производится при помощи конечных выключателей.

Бетоноукладчик типа 6563/1 предназначен для объемного дозирования и распределения бетонной смеси по всей поверхности формируемого изделия. При установке соответствующих наладочных устройств он может укладывать бетон не только в многопустотные панели, но и другие типы изделий шириною до двух метров.

Рама сварной конструкции опирается на четыре колеса, из которых два являются приводными. Вращение приводным колесам сообщается через цепную передачу от привода. На раме жестко установлен бункер, к нижней части которого подвешен ленточный питатель. Движение питателя осуществляется от привода с помощью цепной передачи. Размер выходной щели копильного бункера регулируется с помощью заслонки, перемещаемой ручным приводом подъема. Для разравнивания бетона, поступающего в бункер при загрузке, в его верхней части установлена тележка с лопатками, входящими внутрь бункера, совершающая возвратно-поступательные движения при помощи кривошипа привода. Электрооборудование бетоноукладчика смонтировано в нишах поперечной балки, а управление выведено на пульт, расположенный перед машинистом.

Питание бетоноукладчика электроэнергией осуществляется через гибкий кабель, перемещающийся на натянутой проволоке на подвесках.

Привод передвижения имеет двухскоростной электродвигатель А051-6/4, обеспечивающий две скорости перемещения бетоноукладчика: рабочую-10 м/мин и вспомогательную — 15 м/мин.

Боковые стенки бункера имеют цапфы для опор заслонки. Передняя стенка бункера, питатель заслонки и две боковые поворотные стенки образуют пространство, называемое копильником. В зависимости от размеров формуемых изделий в поперечном направлении производится наладка элементов копиль-ника.

На рис. 6 показаны элементы наладки бетоноукладчика, позволяющие управлять дозировками и укладкой бетона. Рабочая ширина бункера может изменяться путем установки внутри его съемных стенок, перестановки поворотных стенок и направляющих лотков. Профилировка бетонной смеси перемещаемой лентой питателя осуществляется на выходе из копильника фасонным щитком, прикрепляемым к заслонке. При необходимости формования двух многопустотных изделий на балку бункера устанавливается верхний разделитель, разделяющий поток бетона перед заслонкой на две части.

В ряде случаев, когда расстояние между изделиями небольшое, на эту же балку устанавливается нижний разделитель, рассекающий поток бетона за заслонкой.

Питатель служит для выдачи бетонной смеси из бункера и состоит из рамы, к кронштейнам которой прикреплены натяжной и ведущий барабаны с вращающейся на них транспортерной лентой, имеющей ширину 2200 мм. Ведущий барабан для лучшего сцепления с лентой обрезинен. Вращение ведущего барабана осуществляется звездочкой через цепную передачу, идущую к приводу с электродвигателем А052-6 мощностью 4,5 кет с числом оборотов 950 в минуту.

Редуктор, открытая пара шестерен и цепная передача обеспечивают скорость движения ленты питателя 6 м/мин. При необходимости, на раму бетоноукладчика могут навешиваться дополнительные разравнивающие устройства плужкового типа.

Электродвигатели приводов питаются от сети переменного тока напряжением 380 в, а катушки магнитных пускателей и реле от понижающего трансформатора при напряжении 127 в.

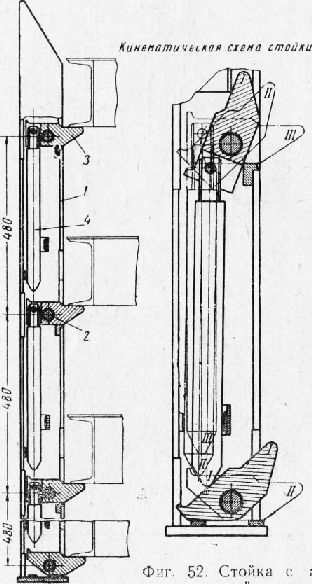

На верхней площадке стойки расположен привод подъема. Виброщит, представляющий собой сварную раму с установленными на ней вибраторами типа С-357, подвешен при помощи кронштейнов, к поворотной раме, шарнирно прикрепленной к стойке. Привод подъема выполнен в виде лебедки, трос которой присоединен к раме через блок, закрепленный на поворотной раме. На стойке же закреплен крюк-предохранитель, соединенный с тяговым электромагнитом. При подъеме виброщита в верхнее положение цапфа, укрепленная на поворотной раме, заходит под предохранительный крюк. Опускание щита возможно только после срабатывания электромагнита, оттягивающего предохранительный крюк выше цапфы.

Верхнее и нижнее положение виброщита контролируется конечными выключателями. Металлоконструкция виброщита выполняется так, чтобы она входила внутрь контура бортовой оснастки или имела сменные накладные части, соответствующие размерам формуемой панели.

Управление приволок, щита ведется с центрального пульта поста формования.

Тележка с подъемной платформой типа 6563/3 позволяет значительно разгрузить крановое хозяйство цеха формования, так как кран, доставивший подготовленный поддон на пост формования, при обратном ходе транспортирует поддон с отформованным изделием. Одновременно сводятся к минимуму разрывы между формовками, связанные с отсутствием очередного поддона.

В отличие от тележки с подъемной платформой, используемой в установке типа 5748, а также в установках с машинами СМ-563 и СМ-563А, где перемещение осуществляется вручную, а посадка поддона на виброплощадку происходит с некоторым ударом, в данной конструкции имеется цепной толкатель, соединенный с рамой тележки кронштейном. Опускание и подъем платформы производится автоматически. В конце движения к посту формования ролик рычага попадая в копир плавно опускает платформу, а вместе с ней и поддон на опоры формовочной машины. При возврате тележки в исходное положение ролик рычага попадает в копир, и платформа тележки поднимается для приема очередного поддона.

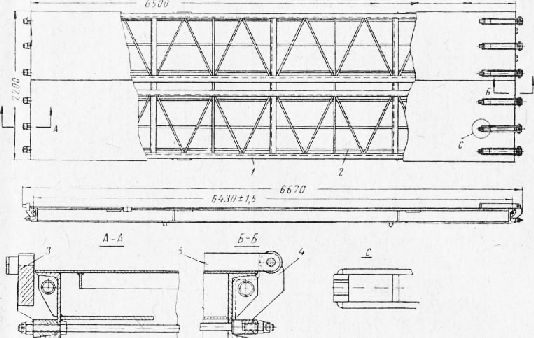

Поддон типа 6563/2 предназначен для формования предварительно напряженных овальнопустотных панелей, армированных прутковой сталью методом электронагрева. Поддон такого типа позволяет изготовлять панели и с ненапряженной арматурой. Поддон представляет собой сваренную из облегченных швеллеров раму. Рабочая поверхность поддона выполнена из листа толщиной 5 мм ребрами для предотвращение местных прогибов и увеличения общей жесткости. Поддон может воспринимать общее усилие от натянутой арматуры до 75 т. Эти усилия воспринимаются не только металлоконструкцией самого поддона, но и дополнительными стяжками, проходящими в его нижней части. Стяжки присоединены с одной стороны к жёстко установленным съемным кронштейнам, с другой — к качающимся кронштейнам, ось качания которых совпадает с нейтральной осью поддона. При такой конструкции изгибающие моменты от натяжения арматуры отсутствуют.

К верхним частям качающихся кронштейнов шарнирно присоединены съемные серьги, длина которых выбирается с целью сокращения расхода арматуры в зависимости от размера формуемого изделия. В прорези этих серег и неподвижных кронштейнов заводятся высаженные или наваренные концы предварительно нагретых арматурных стержней.

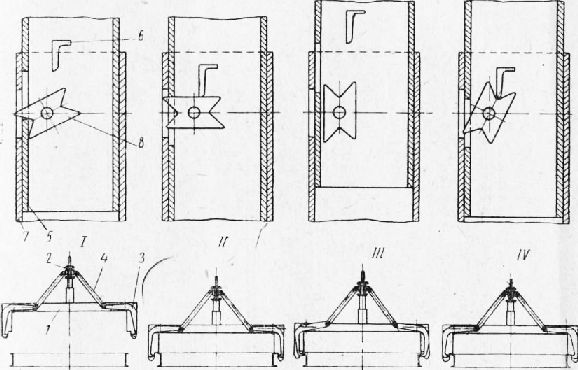

Поддоны с отформованными изделиями захватываются и снимаются с поста формования автоматическим захватом типа 6612, навешенным на крюк крана. Захват состоит из сварной рамы, подвешенной к траверсе при помощи механизма фиксации и четырех повортных крюков, связанных с траверсой тягами. Механизм фиксации состоит из двух стоек, закрепленных на раме и траверсе. Стойка траверсы имеет упор, а стойка рамы — кулачок, свободно вращающийся на оси. В плоскости кулачка обе стойки имеют пазы, в которые заходят зубья кулачка при различных положениях захвата.

В исходном положении I захват поднят краном, и крюки его разжаты. В положении II, когда захват упорами рамы опускается на края поддона, упор стойки траверсы поворачивает кулачок.

При подъеме захвата краном (положение III), кулачок выходит из зацепления со стойками, а крюки, поворачиваясь, захватывают и поднимают поддон.

В положении IV, когда поддон опускается на опору, а траверса продолжает перемещаться краном вниз, упор стойки траверсы вновь поворачивает кулачок и, перемещаясь вниз, разводит поворотные крюки, т.е. освобождает поддон. При последующем подъеме захвата его элементы вновь занимают положение I и готовы к повторению подъема.

Процесс формования панели на установке происходит следующим образом: поддон с напряженной арматурой, установленный автоматическим захватом на тележку с подъемной платформой, перемещается цепным толкателем и опускается на опорные металлоконструкции формовочной машины. Оператор включает привод лебедки и траверса формовочной машины, с укрепленными на ней вибровкладышами и продольными бортами, перемещается к поддону. Одновременно на поддон опускаются поперечные борта, образуя контур формы для панели.

Сверху производится установка собранного арматурного каркаса, который представляет собой сварную сетку с приваренными к ней вертикальными сетками и транспортными петлями. При движении бетоноукладчика вдоль поста производят укладку половины бетонной смеси, после чего она прорабатывается вибровкладышами. Бетоноукладчик обратным проходом укладывает остальную часть бетонной смеси. Включается повторно вибрация с одновременным опусканием пригруза на поверхность бетона. Подъем пригруза производится после включения лебедки на извлечение вибровкладышей из отформованной панели, при этом продольные борта передвигают вдоль боковых граней панели, а поперечные борта поднимают вверх, и панель оказывается распалубленной.

Кран, оборудованный автоматическим захватом, снимает поддон с отформованным изделием и передает его в камеру твердения, где он устанавливается на стойки с автоматическими кронштейнами. Затем процесс повторяется с новым поддоном. Применение стоек с автоматическими кронштейнами в сочетании с автоматическими захватами исключает пребывание стропальщика в камере твердения при установке в ней поддонов с изделиями и их выгрузке, а также необходимость в опорных конструкциях, являющихся обычно принадлежностью поддона во время их штабелирования в камере твердения.

Конструкция стойки с автоматическими кронштейнами типа 6563/7 показана на рис. 11. Стойка имеет сварную направляющую, на которой имеются плиты, обеспечивающие ее крепление к основанию и стенке камеры, и пазы, в которых на осях установлены кронштейны. К кронштейнам подвешены противовесы, являющиеся одновременно толкателями. Когда камера не загружена поддонами, кронштейны занимают положение I; при этом все кронштейны, за исключением нижнего, скрыты за плоскостью стойки. При загрузке первый поддон свободно проходит до нижнего кронштейна, силой своего веса поворачивает его до горизонтального положения II и опирается на него. Нижний кронштейн при повороте поднимает противовес следующего кронштейна, который при этом также занимает положение II, т. е выходит за плоскость стойки. При опускании второго поддона он опирается на второй кронштейн, занимает положение III и одновременно выдвигает следующий кронштейн. При извлечении поддонов из ямной камеры работа стойки с автоматическими кронштейнами происходит в обратном порядке. Для каждого штабеля поддонов в камере устанавливается четыре стойки.

При эксплуатации формовочной установки, в составе которой имеется виброплощадка, следует иметь в виду, что при формовании пустотных панелей столы виброплощадки должны быть жестко закреплены и выполнять роль металлоконструкций.

Введение в состав установки виброплощадки может быть рекомендовано только для предприятий небольшой мощности, имеющих значительную номенклатуру формуемых изделий. Следует считать более рациональным раздельную установку формовочной машины и виброплощадки СМ-476А, что позволяет каждую из этих машин использовать одновременно, т.е. повысить эффективность использования оборудования. Для нормальной эксплуатации формовочных установок с машиной СМ-563В особо важное значение имеет организация ремонта вибровкладышей. Учитывая однотипность вибровкладышей ряда формовочных установок, эти вопросы изложены при рассмотрении формовочной установки с машиной СМ-520А.

Модернизация упаковки типа СМ-563А. Модернизация формовочной установки с машиной СМ-563А позволяет увеличить ее производительность на 40% за счет механизации наиболее трудоемкой операции — укладки бетона и некоторой разгрузки кранового хозяйства цеха, а также позволяет ввести напряженное армирование панелей стержневой арматурой.

Модернизация, проект которой разработан Гипростройинду-стрией, предусматривает использование устройств и механизмов установки типа СМ-563В.

На рис. 12. представлен общий вид модернизированного поста формования. В состав установки входит следующее модернизированное оборудование: формовочная машина СМ-563А, модернизированная по проекту 6563/5; бетоноукладчик типа 5671А, модернизированный по проекту 6675; формо-укладчик — тележка с подъемной платформой типа 5658, модернизированная по проекту 6563/3; поддон, модернизированный по проекту 5774В. В установку вновь введены: вибропогрузочный щит типа 6218/23, конструкция которого приводилась ранее, и автоматический захват типа 6367/6.

Основные узлы формовочной машины СМ-563А, подвергнутые модернизации, показаны на рис. 13 (см. вклейку). Передний и задний поперечные борта выполнены поворотными.

Станины бортов и установленные на них узлы и механизмы используются при модернизации полностью. Вновь изготовляются только секции поперечных бортов, образующие контур изделия. Поворотная часть переднего борта — сварная и крепится к станине на двух съемных шарнирах. На ней имеются выступающие козырьки, образующие вырезы в верхней части торцов панели, что ранее выполнялось вручную.

Поворот борта осуществляется с помощью троса упором, устанавливаемым на нижней части подвижной траверсы с вибровкладышами. Для предотвращения разрушения торца панели стенка борта выполнена со стороны изделия с уклоном. Задний борт также сварной конструкции. Механизм перемещения этого борта, находящийся в станине, остается пои модернизации старым, однако крепление самого борта к подвижной каретке выполнено на двух поворотных рычагах 5, укрепленных на валу, консольная часть которого заканчивается рычагом с роликом. Последний, при продольном перемещении в положение распалубки обкатывается по копиру 7; при этом вал поворачивается, а укрепленный на нем борт поднимается вверх. На заднем борту также имеются козырьки для образования вырезов в верхней части торца панели.

При модернизации машины СМ-563А были внесены на основании замечаний производственников некоторые конструктивные улучшения. По этому же проекту могут быть модернизированы и формовочные машины этого типа более раннего выпуска.

Все вновь вводимые узлы и детали просты по конструкции и могут быть выполнены в ремонтной мастерской предприятия. Бетонораздатчик типа 5671А, выпускавшийся промышленностью и применяемый в установке с машиной СМ-563А, практически обеспечивает только доставку бетона к месту формовки и его выгрузку. На ряде московских заводов сборного железобетона за последнее время были успешно внедрены различные разравнивающие устройства и механические привода управления шибером бункера бетона, позволившие механизировать укладку бетона раздатчиками. Разработана и внедрена конструкция виброзаглаживающего механизма к раздатчику, применяемого в тех случаях, когда не представляется возможным использовать пригрузочные устройства (недостаток площади или высоты цеха). Модернизация бетонораздатчика типа 5671А, показанная на рис. 14, предусматривает возможность установки указанных узлов.

Разравнивающее устройство выполнено в виде плужка с подъемным устройством, устанавливаемым на раме раздатчика со стороны привода его передвижения. Съемный плужок сварной конструкции соединен с подъемным устройством, представляющим собой два реечных механизма, шестерни которых соединены валом, заканчивающимся со стороны площадки машиниста ручкой, с помощью которой производится подъем и опускание плужка, а также его фиксация на необходимом уровне

Ручной привод шибера заменен механическим, состоящим из червячного редуктора типа РЧН-80А и электродвигателя типа А-32-А мощностью 1 кет.

Для улучшения обзора машиниста привод шибера установлен со стороны, противоположной площадке управления.

Виброзаглаживающий механизм при необходимости его установки монтируется на раме раздатчика со стороны, обратной разравнивающему устройству, и представляет собой вибрируемую при помощи двух вибраторов типа С-357 раму, на которую могут устанавливаться лотки различной длины, в соответствии с шириной формуемого изделия.

Виброрама подвешена к механизму подъема на пружинах, максимально снижающих передачу вибрации на бетонораздатчик. Вертикальное перемещение виброрамы осуществляется в направляющих тросом, присоединенным через блоки к барабану ручной лебедкой, ручка которой выведена на площадку машиниста. Кроме того, модернизацией бетонораздатчика предусматривается замена жесткого крепления вибратора (побудителя движения бетона) на бункере, вызывающего вибрацию всей машины. Площадка вибратора устанавливается на пружинах, а вибрирующие элементы-трубы крепятся к бункеру.

При модернизации бетонораздатчика следует иметь в виду, что конструкция разравнивающего устройства и виброзаглаживающего механизма предусматривает наличие в изделии потайных транспортных петель или колеи, поднимаемых после формования.

При модернизации тележки с подъемной платформой устанавливается цепной толкатель для перемещения и копиры для опускания и подъема платформы.

Наиболее трудоемкой по объему работ является модернизация парка поддонов для обеспечения возможности формования на них предварительно напряженных панелей. При разработке проекта модернизации поддонов учитывалось, что наряду с арматурой из высокопрочной проволоки, все большее применение для предварительного напряжения железобетона находит прутковая сталь периодического профиля повышенного сопротивления. Хотя применение ее повышает расход металла по сравнению с высокопрочной проволокой, но сталь периодического профиля обладает рядом преимуществ: она дешевле, при ее использовании можно применять бетон меньшей прочности, а натяжение можно организовать простыми средствами.

Применение, например, прутковой стали 30ХГ2С приводит к снижению расхода рабочей арматуры по сравнению со сталью марки Ст. 5, примерно в 2 раза.

Использование различного рода зажимов для натяжения арматуры периодического профиля нецелесообразно, так как зажимы быстро выходят из строя, а изготовление их требует сравнительно высоких затрат.

Достаточно трудоемки также методы натяжения прутковой арматуры и ее закрепление. Более простым и надежным является натяжение стержневой арматуры методом электронагрева. Этот метод заключается в том, что стержень удлиняется при его нагреве электричеством, а затем охлаждаясь при закрепленных концах, получает растягивающие напряжения. Для закрепления стержней на упорах поддона концы стержней предварительно высаживаются или навариваются.

Конструкция дополнительных узлов, вводимых в существующий парк поддонов, аналогична конструкции узлов ранее рассматривавшегося поддона установки с машиной СМ-563В.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Формовочные установки с машинами типа СМ-563"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы