Строй-Техника.ру

Строительные машины и оборудование, справочник

Оборудование для намазки пластин. Внесение пасты в токоотвод — пастирование, или намазка — осуществляется на специальных намазочных машинах большой производительности. В отечественной промышленности применяются в основном намазочные машины ленточного типа.

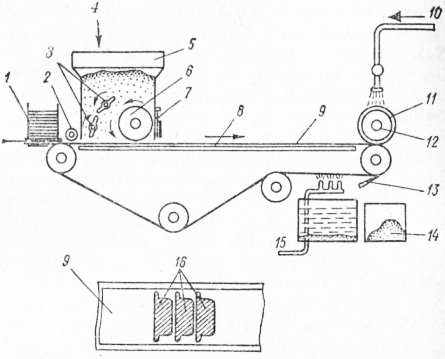

Автоматический питатель укладывает токоотвод на бесконечную движущуюся ленту и вталкивает его под прижимающий валик. Лента протаскивает токоотвод в бункер под вмазывающий вал. Туда же две вращающихся лопасти нагнетают пасту. Вращаясь, вал заполняет токоотвод пастой. Толщина перемазочного слоя пасты определяется высотой калибровочной щели между стенкой бункера и столом, а равномерность намазки — регулировочным шибером из жесткой резины. Пасту, попавшую на ленту между токоотводами в процессе намазки, снимают ножом или стальной струной, собирают в приемник для отходов и возвращают в бункер машины. Далее при обратном движении ленты остатки пасты смывают водой.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Устройство намазочной машины ленточного типа

1 — толкающий питатель токоотводов; 2 — прижимной валик; 3 — нагнетающие лопасти; 4 — паста; 5 — бункер; б — вмазывающий валик; 7 — шибер, регулирующий ровность поверхности; 8 — стол; 9 — лента; 10 — вода; 11 — марля; 12 — прокатный валик; 13 — нож для снятия пасты с ленты; 14 — отход пасты; 15 — вода; 16 — пластины

Обычно ленту изготовляют из прорезиненного материала. Поверх ленты крепят влаговпитывающий материал, к которому плохо пристает намазанная пластина и который несколько отбирает влагу из пасты. Таким материалом может быть сукно, фетр, хлопчатобумажная ткань, свансбой, бельтинг.

При использовании сбрасывающего укладчика стопка токоотводов по наклонным направляющим продвигается к ленте или цепям намазочной машины. В строго установленном месте под лентой отдергивается упор, держащий нижний токоотвод на направляющих, и токоотвод падает на ленту, которая его подхватывает и направляет под бункер. Движение толкателя и упора синхронно связано с движением ленты или цепи машины.

Технология намазки и прокатки пластин. Прокатка пластин после намазки необходима для выравнивания поверхности намазанных пластин, уплотнения вмазанной насты, отжима влаги и улучшения контакта между пастой и токоотводом. Прокатка придает поверхности пасты равномерную бугристость, образуемую отпечатком плетения прокладочной ткани. Такая бугристость увеличивает видимую поверхность электрода и тем самым несколько улучшает начальные электрические характеристики аккумуляторов в режиме коротких разрядов.

В настоящее время в поточных производствах применяют прокатные машины непрерывного действия большой производительности. Качество намазки и прокатки определяется количеством пасты, вмазанной в токоотвод, и ее плотностью после прокатки намазанной пластины.

Внешними качественными характеристиками намазки и прокатки являются: ровная поверхность, отсутствие задиров пасты с отслаиванием ее от жилок токоотвода, отсутствие непромаза. При намазке пластин прежде всего необходимо следить за тем, чтобы в пластины вмазывалось необходимое количество пасты. При этом следует учитывать, что активные массы для современных типов аккумуляторов при длительных режимах разряда используются лишь на 50—60%, а при коротких (стартерных) режимах коэффициент использования активных масс составляет 5—10%.

Для соблюдения стандартности характеристик изготовляемых пластин в производстве устанавливаются допуски на массу и толщину токоотводов, массу и толщину пластин, плотность пасты. От соблюдения этих допусков зависит необходимое количество активной мае-сы в пластинах и ее пористость, т. е. степень ее использования. Для четкой работы намазочной машины большое значение имеет плотность и консистенция исходной пасты, которую часто называют вязкостью или прочностью пасты.

Пасты плотные, с большой вязкостью, вмазываются в токоотвод с большим трудом. Желательно, чтобы исходная паста из свинцового порошка имела плотность 4,0—4,3 г/см3. Менее плотные и жидкие пасты вмазываются плохо, снижается масса вмазанной пасты, появляются задиры и отставание пасты от жилок. Следует отметить, что пасты из маловлагоемкого, высокоокислен-ного свинцового порошка хорошо вмазываются при плотности больше 4,0—4,3 г/см3 на 0,2—0,3 г/см3.

Сушка свеженамазанных пластин. Аккумуляторные пластины в процессе их производства подвергаются сушке дважды: после намазки и после формировки. Положительные пластины, пасты которых изготовлены из свинцового порошка, проходят обязательную сушку для окисления и укрепления пасты в токоотводе. Свеженамазанные отрицательные пластины в принципе могут не сушиться перед формированием, а подвергаться лишь подсушке, при которой из пластин удаляется немногим более 10—20 % влаги. Однако этот, казалось бы, более экономичный способ изготовления пластин применяется мало, так как после формирования «сырых» пластин наблюдается вспучивание активной массы. Кроме того, сырые пластины без подсушки слипаются в стопках и при отделении друг от друга паста выдирается из токоотвода.

В настоящее время почти повсеместно свеженамазанные пластины подвергаются сушке. При этом из пластин удаляется более 90 % влаги. Для предотвращения образования усадок и трещин, особенно при интенсивных режимах сушки, пластины перед поступлением в сушило либо выдерживаются на стеллажах при цеховой температуре в течение 2—3 суток, а затем сушатся при любых условиях, либо карбонизируются слабым раствором углекислого аммония плотностью от 1,03 до 1,06 г/см3 (окунанием или орошением). Продолжительность такой обработки не превышает 2—3 мин.

Исследования показали, что водная паста, приготовленная из углекислого свинца, при сушке практически усадки не дает и растрескиванию не подвергается. При общей усадке всей пасты в пластине безусадочная пленка из углекислого свинца на поверхности материала не дает ей растрескиваться.

Процесс сушки пластин заключается в испарении влаги из пористого материала, что способствует укреплению вмазанной пасты в токоотводе. Желательно сушку производить как можно быстрее, что очень важно при конвейеризации технологического процесса. Вместе с тем сушка должна происходить наиболее экономично, с наименьшей затратой тепла. Для сушки свеженамазанных пластин применяют многозональные туннельные сушила непрерывного действия конвейерного типа с поперечным или продольным движением воздуха в зонах сушки. Эффективность сушки пластин обеспечивается подбором оптимальных скоростей нагрева и обезвоживания пасты.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Изготовление пластин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы