Строй-Техника.ру

Строительные машины и оборудование, справочник

Большинство рабочих операций на кранах (подъем и опускание груза и стрелы, передвижение грузовой тележки и противовеса, монтаж и демонтаж крана) выполняется с помощью канатов и цепей. Кроме того, канаты и цепи используются для изготовления грузозахватных устройств, поэтому стропальщику необходимо знать их виды, устройство, нормы браковки и способы крепления.

По материалу, из которого они изготовлены, канаты подразделяются на стальные, пеньковые и из искусственных волокон. Наиболее широко в строительстве применяют стальные канаты, которые изготавливаются из проволоки марки В (высший сорт), I и II сортов.

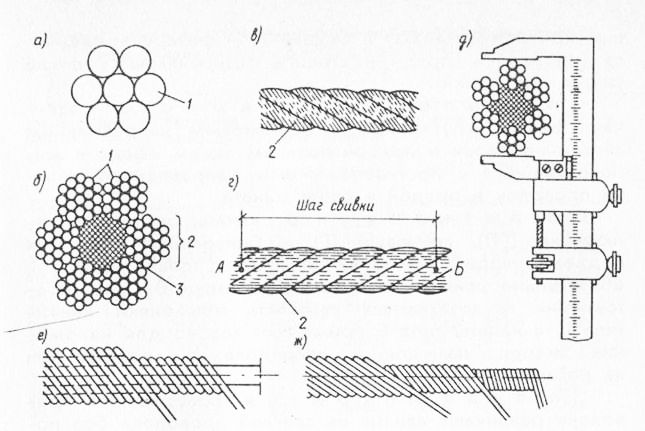

По конструкции различают канаты одинарной, двойной и тройной свивки. Канаты одинарной свивки состоят из проволок, свитых между собой; канаты двойной свивки — из свитых между собой канатов одинарной свивки (прядей); канаты тройной свивки — из свитых между собой канатов двойной свивки (стренг).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

По форме поперечного сечения канаты бывают круглые и плоские (поперечное сечение близко к прямоугольному).

По типу свивки прядей различают канаты типа ЛК с линейным касанием проволок между слоями, типа ТК с точечным касанием проволок, типа ТЛК с комбинированным точечно-линейным касанием и типа ПК с полосовым касанием проволок между слоями. Необходимо отметить, что пряди ТК состоят из проволок одного диаметра и свивки их выполняют за несколько технологических операций (по числу слоев проволок в пряди), тогда как пряди ЛК свиваются за одну операцию, что является существенным конструктивным и технологическим преимуществом каната данного типа. В свою очередь пряди и канаты типа ЛК изготовляют: из одинаковых по диаметру проволок в слоях пряди — ЛК-О; из проволок разного диаметра в наружном слое пряди — ЛК-Р; с промежуточными проволоками заполнения между слоями пряди — ЛК-3; из проволок одного диаметра в одном слое и разного диаметра в других слоях пряди — ЛК-РО.

По материалу сердечника канаты бывают с органическим сердечником из растительных волокон (пенька, джут, кенаф, манила, сизаль), с металлическим сердечником из витых канатных проволок и с сердечником из искусственных волокон

По направлению свивки канаты бывают правой и левой свивки. Канаты левой свивки обозначаются буквой Л. Отечественная промышленность выпускает канаты преимущественно правой свивки.

П о сочетанию направлений свивки различают канаты односторонней свивки, когда проволоки в прядях и пряди в канате свиваются в одном направлении; крестовой свивки, когда проволоки в прядях и пряди в канате свиваются в противоположном направлении, и комбинированной свивки с сочетанием односторонней свивки и крестовой.

П о способу свивки канаты обозначают буквой Н — нераскручивающиеся (проволоки, пряди и стренги сохраняют свое положение после снятия концевых креплений каната) и буквой Р — раскручивающиеся (проволоки, пряди и стренги раскручиваются после снятия креплений).

По степени крутимости различают канаты крутящиеся с одинаковым направлением свивки проволок и прядей по всем слоям каната и ма-локрутящиеся с противоположным направлением свивки проволок и прядей в слоях каната.

По назначению канаты бывают грузо-людские (ГЛ), грузовые (Г) и бензельные (Б). Для подъема людей применяются канаты только типа ГЛ, обязательно свитые из проволоки марки В. Для изготовления грузозахватных устройств применяют канаты типа Г, а канаты типа Б применяют только для наложения марок на концы закрепляемых канатов при их резании.

По виду покрытия поверхностей проволоки различают канаты из светлой проволоки без покрытия для легких условий эксплуатации (Л), из проволоки с тонким слоем цинкового покрытия для средних условий эксплуатации (Ж), из проволоки с толстым слоем покрытия для очень жестких условий эксплуатации (ОЖ), из проволоки с покрытием искусственными материалами для жестких и особо жестких условий эксплуатации (П).

В условном обозначении каната указывается: назначение каната, его конструкция, диаметр, марка, вид покрытия, направление свивки элементов, способ свивки, степень крутимости, маркировочная группа проволоки по временному сопротивлению на разрыв и номер соответствующего стандарта, по которому изготовлен канат.

Для такелажных работ применяют обычно стальные канаты типа ТК, ЛК, ТЛК, состоящие из шести прядей, изготовленных из проволоки первого сорта с числом проволок в каждой пряди. Канаты с числом проволок в пряди 19 жесткие, их применяют в основном для изготовления вант и оттяжек, т.е. когда они не подвергаются или мало подвергаются изгибу; канаты с числом проволок в пряди и более используются для запасовки полиспастов, изготовления стропов и других грузозахватных устройств. Канаты таких конструкций обозначаются сокращенно: так, канат типа ТК, состоящий из одного органического сердечника и шести прядей, имеющих по 19 проволок (одной — в середине, шести — во втором слое и двенадцати — в третьем слое пряди), обозначается следующим образом: ТК 6×19/1+6+12/+1 о.с.

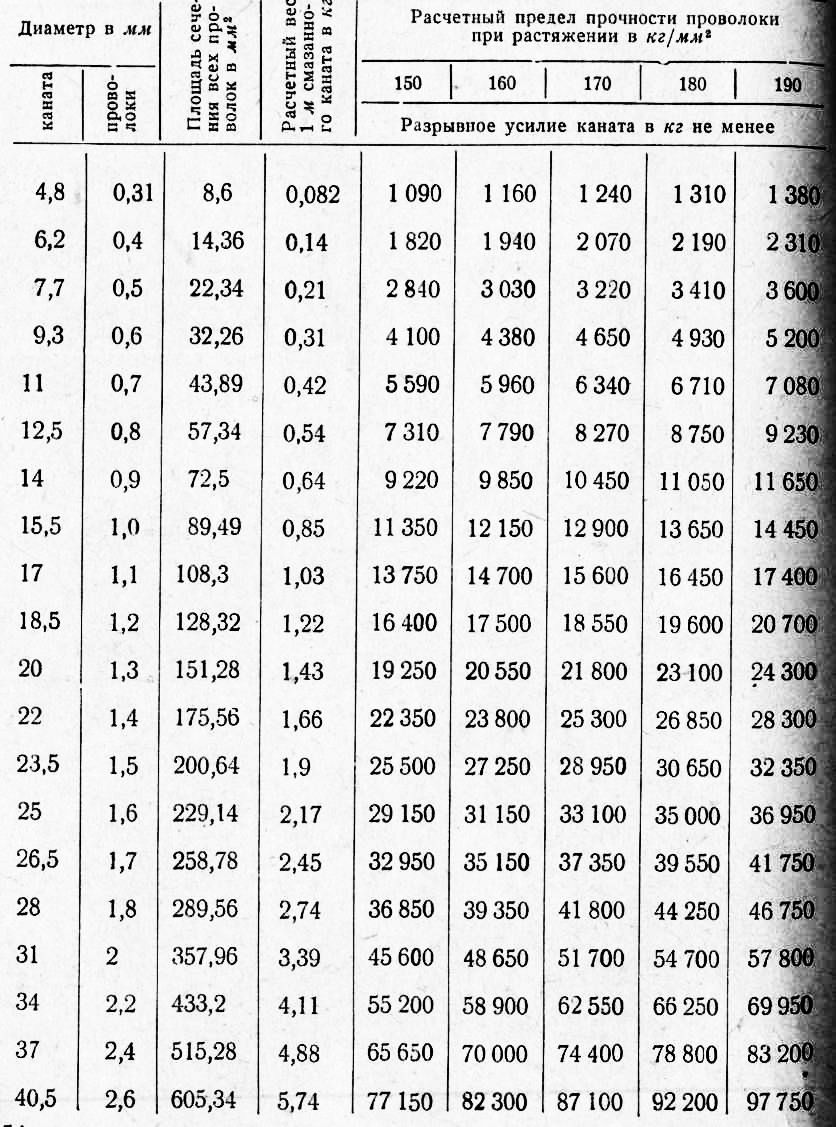

При подборе каната особое значение имеет его разрывное усилие, т.е. предельная нагрузка, при которой наступает разрыв каната. Разрывное усилие каната зависит от прочности проволок, составляющих его (чем выше прочность отдельных проволок, тем прочнее канат в целом). Значит, два каната одинаковой конструкции и одинакового диаметра, но состоящие из проволок с различным сопротивлением разрыву, имеют различную прочность.

При подборе каната должен учитываться также коэффициент запаса прочности, который определяют как отношение разрывного усилия каната в целом к наибольшей рабочей нагрузке. Этот коэффициент показывает, во сколько раз следует уменьшить нагрузку на канат по сравнению с предельной нагрузкой (разрывным усилием), чтобы эксплуатация каната была полностью безопасной. Коэффициент запаса прочности учитывает возможность работы каната в наиболее неблагоприятных условиях.

При браковке канатов необходимо уметь правильно определять диаметр каната и шаг свивки. Диаметр каната определяется путем замера длинны его окружности с делением полученного результата на 3,14 или умножением на 0,32; диаметр можно определить также штангенциркулем. При замере шага свивки на поверхности одной из прядей каната наносят метку А, от которой отсчитывают вдоль каната столько прядей, сколько их имеется в сечении каната и на следующей пряди после отсчета наносится метка Б. Расстояние между метками А и Б называется шагом свивки каната.

Стальные канаты бракуют в следующих случаях:

- оборвана даже одна прядь;

- количество оборванных проволок на длине одного шага свивки больше норм;

- поверхностный износ или коррозия проволок каната составляет 40% и более;

- на канате образовались заломы; канат сильно деформирован (сплющен).

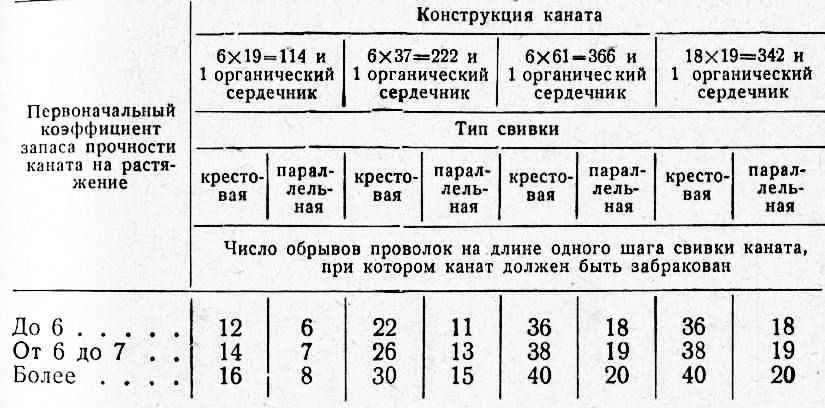

Если канат изготовлен из проволок разного диаметра, то обрыв тонкой проволоки принимают за 1, а более толстой — за 1,7. Так, если на длине одного шага свивки каната оборваны 6 проволок диаметром 0,5 мм и 4 проволоки диаметром 0,7 мм, то условное число обрывов проволок составит 6×1+4×1,7 = 12,8. Значит, данный канат следует браковать с учетом 13 обрывов проволок на длине шага свивки, а не 10.

Если кроме обрыва проволок, имеется поверхностный износ или коррозия, то число обрывов проволок, при котором канат бракуют, снижается. Поверхностный износ или коррозию определяют при помощи микрометра или штангенциркуля. Так, если диаметр проволоки по сертификату 1 мм, а при замере оказалось, что он равен 0,8 мм, то поверхностный износ составит 100 -0,8:1,0×100 = 20%. Следовательно, максимально допускаемое число обрывов проволок, указанных в табл. 17, уменьшится и составит 70%.

При браковке канатов, которые не наматываются на барабан (например, канаты стропов), первоначальный коэффициент запаса прочности принимается до 6.

Первоначальный коэффициент запаса прочности принимаем равным 6. По табл. 17 видно, что строп из каната данной конструкции можно использовать. Однако, для стропов, транспортирующих огнеопасные материалы, число проволок на длине одного шага свивки, при котором канат бракуется, уменьшается вдвое, т.е. должно составлять 22:2 = 11. Значит данный строп следует забраковать.

Крепление канатов на кранах и в грузозахватных устройствах выполняется двух видов: неразъемное и разъемное.

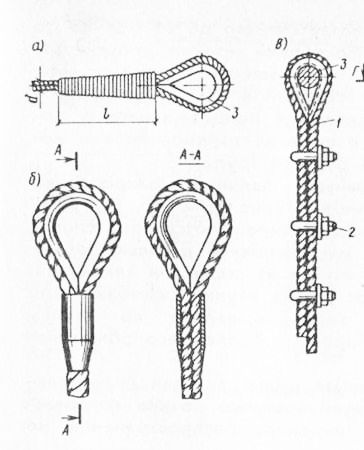

В неразъемных соединениях на концах каната петли выполняют заплеткой, постановкой обжимной втулки или заливкой легкоплавкими сплавами в конусной втулке. Для обеспечения правильного формирования петли, предохранения каната от резкого изгиба и преждевременного износа в петлю каната вставляют коуш — специальное устройство в виде стальных изогнутых пластин, охватывающих канат. При заплетке конец каната расплетают на пряди, вырезают сердечник и плотно накладывают конец каната нерасплетенной частью на наружную канавку коуша. Затем расплетенные пряди вплетают в рабочую ветвь каната, прокалывая ее специальным инструментом. Число проколов каната каждой прядью должно быть не менее 4; 5 и 6 при диаметре каната соответственно до 15 , от 15 до 28 и от 28 до 60 мм. Последний прокол допускается производить половинным количеством прядей каната. Длина заплетки должна составлять 20…25 диаметров каната. Недостатками крепления концов каната с помощью заплетки является высокая трудоемкость и необходимость применения ручного труда.

Наиболее прогрессивным является закрепление концов каната в обжимной втулке. Диаметр канатов, концы которых закрепляются этим способом, не превышает 36,5 мм. Основной деталью соединения является овальная втулка из стали или алюминия. Конец каната пропускают через втулку, изгибают для образования петли и вновь вставляют во втулку с противоположной стороны, после чего обжимают в штампе.

Крепление концов каната путем заливки легкоплавкими сплавами в конусной втулке очень трудоемко и дорого, поэтому широкого распространения не получило.

Разъемные концевые крепления канатов выполняют в виде винтовых зажимов, клиновых втулок, прижимных планок и т.п.

При креплении с помощью зажимов число зажимов должно быть не менее трех; расстояние между зажимами и длина свободного конца каната от последнего зажима должны составлять не менее шести диаметров каната. Все гайки зажимов располагаются со стороны рабочей ветви, а плотность зажима считается нормальной, если поперечное сечение каната после затяжки гаек будет составлять не более 0,6 первоначального диаметра.

Клиновые соединения выполняют в стальных кованых, штампованных или литых втулках с клином соответствующей конфигурации. Свободный конец каната при таком креплении должен быть выпущен за край конусного отверстия на длину, равную 10… 12 диаметрам каната.

Для предохранения от повреждений при транспортировке и хранении стальные канаты периодически смазывают. Для смазки применяют различные виды смазочных материалов: технический вазелин, солидол и др. Хранят стальные канаты в закрытых сухих, хорошо проветриваемых помещениях.

Пеньковые канаты применяют в качестве оттяжек при перемещении груза кранами, для вспомогательных целей, а также для изготовления стропов, используемых при подъеме небольших грузов. Изготовляются пеньковые канаты из свитых в пряди каболок — отдельных нитей пенькового волокна. Пеньковые канаты делятся на смольные (пропитанные горячей смолой) и бельные (непропитанные). Бельные канаты гибки и удобны в работе, но подвержены загниванию; смольные канаты хорошо сопротивляются разрушительному воздействию влаги. Пеньковые канаты вследствие малой их прочности имеют ограниченное применение на такелажных работах в строительстве.

Канаты из искусственных волокон (капрона, перлона и т.п.) прочнее пеньковых, водоустойчивы и не подвержены гниению. Основной материал, используемый при изготовлении капроновых канатов — капроновый шелк, свитый в каболки, а затем в пряди. Выпускают капроновые канаты трехпрядными, диаметром 7,9…63,7 мм.

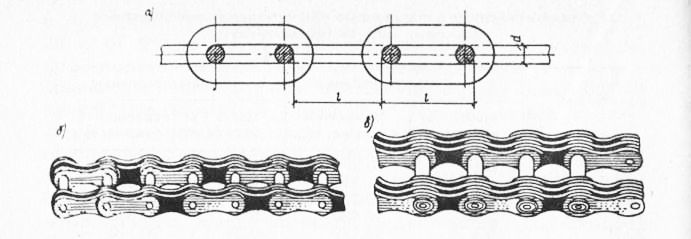

В грузоподъемных машинах, а также для изготовления стропов широко применяют цепи. Они бывают сварными или штампованными и пластинчатыми (ГОСТ 191-82).

Сварные и штампованные цепи изготовляются из стальных звеньев овальной формы. Условное обозначение этих цепей состоит из букв и цифр. Буквами СК обозначают сварные калиброванные цепи,буквами СН — сварные некалиброванные. Цифры перед тире указывают диаметр цепной стали в мм, после тире — шаг цепи в мм. Например, марка цепи СН 6—19 означает: цепь сварная некалиброванная из круглой стали диаметром 6 мм, шаг цепи — 19 мм.

Для стропов рекомендуется применять как более дешевые некалиброванные цепи.

В грузоподъемных машинах применяются только калиброванные цепи, у которых все размеры строго выдержаны по принятым допускам.

Бракуются эти цепи в следующих случаях:

— оборвано звено;

— износ звена составил более 10% первоначального диаметра (калибра) плюс минусовой допуск на изготовление цепи;

— обнаружены трещины в звеньях цепи.

В грузоподъемных машинах используются также пластинчатые цепи, состоящие из параллельных валиков, расположенных на равных расстояниях (шагах) друг от друга и попарно соединенных стальными пластинами, которые крепятся на шейках валиков расклепкой или шплинтами.

—

Таблица 1

Техническая характеристика канатов

Канат (трос) типа ТК 6×19= 114 проволок с органическим сердечником (прядь 1 + 6+12) по ГОСТ 3070-55

Канат (трос) типа ТК 6×37 = 222 проволоки с органическим сердечником (прядь 1 + 6 + 12 + 18) по ГОСТ 3071-55

Наименьший допускаемый коэффициент запаса прочности канатов

Примечания.

1. При расчете чалочных канатов, имеющих на концах крюки, кольца или серьги для подвешивания груза, должен приниматься коэффициент запаса прочности не менее 6.

2. При расчете чалочных канатов, предназначенных для обвязки грузов весом до 50 т, должен приниматься коэффициент запаса прочности не менее 8, а для обвязки грузов весом 5’J т и более—коэффициент запаса прочности не менее 6.

Таблица 2

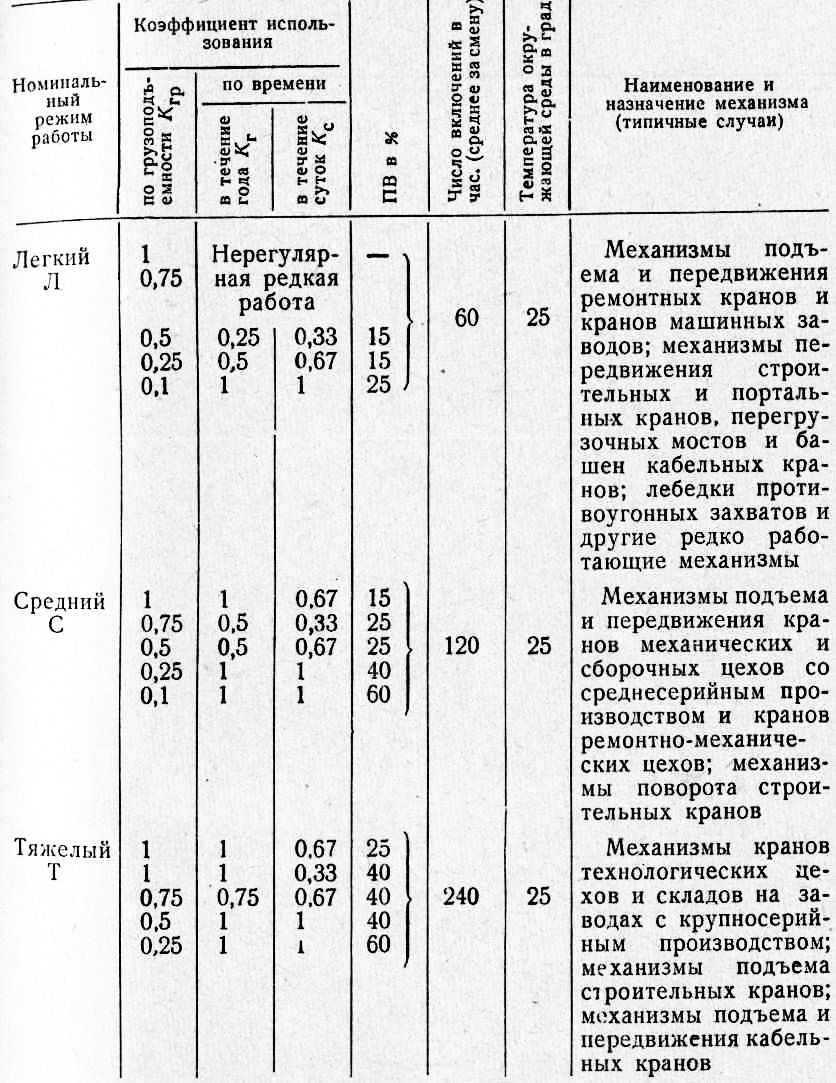

Классификация механизмов грузоподъемных машин с механическим приводом по режимам работы

Таблица 3

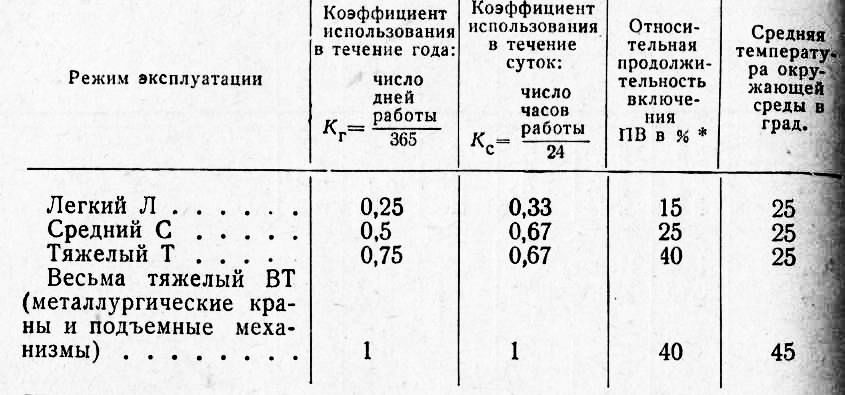

Нормальные режимы эксплуатации подъемных механизмов

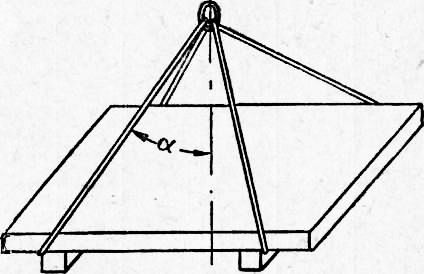

Рис. 3. Схема расположения чалочного каната или цепи

Смазка стальных канатов осуществляется погружением их на 2 часа в бак с мазью, подогретой до 30—40°. В зимнее время рекомендуется применять смазку Д (смесь из 55°/о мазута и 45°/о битума),

а летом смазку Е (смесь из 70% полугудрона и 30% битума). Канатную мазь рекомендуется применять при температуре не менее —5°.

Периодичность смазки канатов: стреловые канаты экскаваторов через 480 час работы; подъемные, напорные и возвратные канаты экскаваторов — через 120 час. канаты скреперов — через 64 часа и бульдозеров — через 32 часа.

Изношенные, покрытые ржавчиной канаты или канаты с оборванными прядями ремонтировать не разрешается и для дальнейшей работы пользоваться ими запрещено. При наличии обрывов отдельных проволок следует определять пригодность каната к дальнейшему использованию путем подсчета числа оборванных проволок на длине, равной одному шагу каната, и сопоставить результаты подсчета с данными табл. 4.

Таблица 4

Браковка изношенных стальных канатов по количеству обрывов проволок

В случае поверхностного износа или коррозии проволок канаты бракуются при числе обрывов проволок, пониженном по сравнению с указанным в табл. 4.

Поверхностный износ или коррозия проволок по диаметру в % 10 15 20 25 30 40 и более

Число обрывов проволок на шаге свивки, при котором канат бракуется, в % от количества, указанного

Примечания.

1. При подвешивании груза на двух канатах каждый канат проверяется отдельно.

2. При полиспастной подвеске груза количество обрывов проволок у каждого каната определяется независимо от числа ветвей.

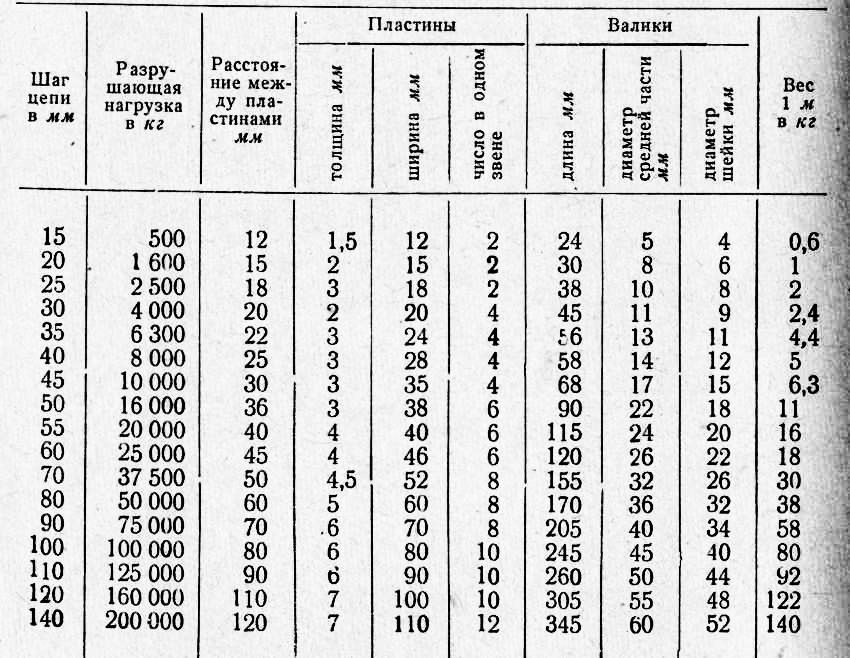

Таблица 5

Техническая характеристика грузовых пластинчатых шарнирных цепей по ГОСТ 191-52

Примечание. Коэффициент запаса прочности цепей принимается: для талей, ручных кранов и подъемных механизмов не ме-nee 3; для кранов и подъемных механизмов с машинным приводом не менее 5; для талей, ручных кранов и ручных стационарных подъемных механизмов, у которых цепь работает на звездочке, не менее 4,5; для кранов и подъемных механизмов с машинным приводом, у которых цепь работает на звездочке, не менее 8.

Цепи в открытых передачах смазываются графитной мазью, нагретой до 40°. Перед смазкой цепь счищают металлической щеткой, промывают в керосине и высушивают.

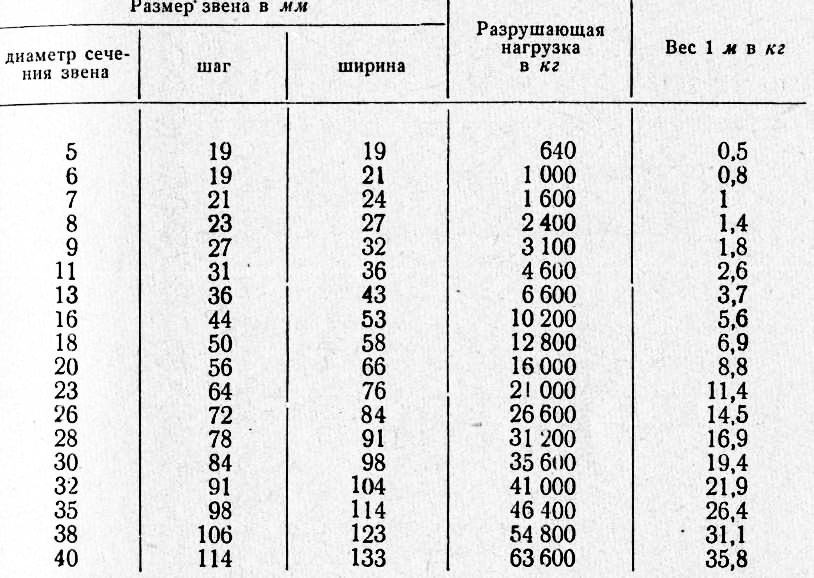

Таблица 6

Техническая характеристика сварных цепей по ГОСТ 2319-55

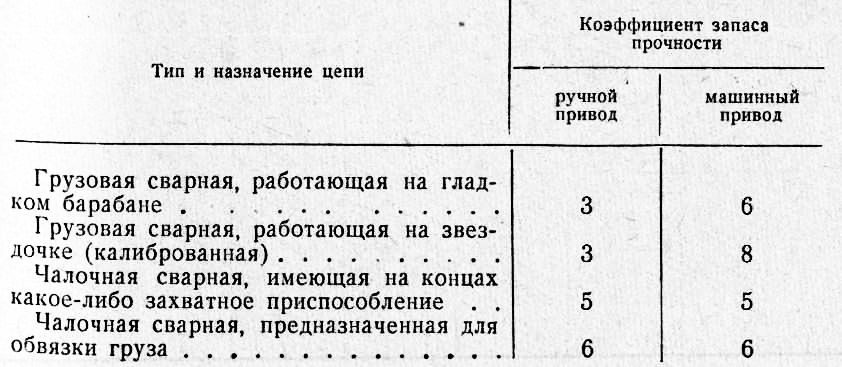

Таблица 7

Коэффициент запаса прочности сварных цепей

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Канаты и цепи в такелажных работах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы