Строй-Техника.ру

Строительные машины и оборудование, справочник

В процессе эксплуатации машин происходит изменение параметров, характеризующих работоспособность деталей, сборочных единиц, систем и машины в целом. Восстановление их функциональных свойств происходит периодическим восстановлением рациональных значений контролируемых параметров или заменой отказавших деталей. При первом варианте наблюдается явная зависимость изменения параметра от наработки. В этом случае периодичность контрольных мероприятий устанавливают по его допустимому значению.

Восстановление работоспособности сборочных единиц без замены деталей возможно, если это предусмотрено конструкцией объекта. К таким объектам можно отнести: движители на пневмоколесном и гусеничном ходу, гидро-и пневмосистемы, фрикционы, тормоза, сцепления, газораспределительный механизм двигателя, клиноременные и цепные передачи, конические подшипники и зубчатые зацепления и др.

Отклонение давления воздуха в шинах от нормы является главной причиной преждевременного их предельного состояния. При пониженном давлении происходит интенсивное изнашивание беговых дорожек по краям; увеличивается сопротивление качению колес, что ведет к увеличению расхода топлива; ухудшается управляемость машины; происходит перегрев шин и снижение ее эластичности и прочности.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При повышенном давлении воздуха интенсивнее изнашивается средняя часть беговой дорожки; ускоренно разрушается каркас шины; снижается эластичность шины и возрастают динамические нагрузки при движении по неровному профилю дороги. Для предупреждения преждевременного выхода шин из строя и обеспечения безопасности движения контроль давления и доведение его до нормы производится при каждом ТО и через каждые 10 календарных дней.

При эксплуатации гусеничных движителей происходит удлинение гусеничной ленты, что приводит к ее провисанию и при поворотах колес схождению с опорных и направляющих колес. Конструкцией предусмотрена регулировка натяжения гусеничной ленты. Однако увеличение шага имеет предельную величину, приводящую к интенсивному изнашиванию ведущей звездочки. Предельное увеличение шага гусеничной цепи составляет 7-10 мм, а провисание гусеничной ленты между опорными катками не должно превышать 30 мм.

Основным параметром контроля работоспособности гидро- и пневмосистем является давление. Оно всегда должно соответствовать нормам, установленным заводом-изготовителем. Нижний предел характеризует предельные утечки и (или) предельную подачу вследствие изнашивания сопряжений в системах, а также потерю упругости пружин клапанов. Контрольно-регулировочными работами восстанавливается рабочее давление в системе только при снижении упругости пружин клапанов.

При эксплуатации фрикционов, тормозов, сцеплений и сопряжений с тепловыми зазорами номинальные значения зазоров устанавливаются контрольно-регулировочными работами с периодичностью, соответствующей времени проведения ТО.

Работоспособность клиноременных и цепных передач оценивается их прогибом при нажатии посередине между шкивами (звездочками) усилием 30-40 Н. Регулировка производится изменением межцентрового расстояния или специальными натяжными роликами. Предельное значение прогиба зависит от расстояния между центрами вала и оси приводов.

Наиболее широко работоспособность зубчатых зацеплений при ТО оценивается суммарным зазором в сопряжениях, обуславливающих значительные динамические нагрузки на детали сборочных единиц. В настоящее время разработан новый способ оценки этого параметра по разнице импульсов между их задатчиком и контролируемым сопряжением трансмиссии. Способ позволяет автоматизировать процесс определения суммарного углового зазора и, используя кинематические связи, определить дефекты отдельных деталей.

Конструктивно в сборочных единицах трансмиссий машин предусматривается восстановление номинальных зазоров контрольно-регулировочными работами в конических подшипниках и зубчатых передачах. Регулировку производят с помощью шайб, прокладок и стопорящихся от самооткручивания гаек.

Контроль этих сопряжений производят с помощью пружинных динамометров. Момент сопротивления вращению не должен превышать 3,5 Н м. Работоспособность конической передачи оценивается также изменением бокового зазора, который не должен превышать 0,4 мм.

В условиях эксплуатации при ремонте зубчатые зацепления проверяют по пятну контакта. Для конической пары по длине зуба оно должно быть не менее 20 мм на расстоянии 15 мм от малого торца. Центр пятна контакта по высоте зуба должен находиться примерно на ее середине (смещение допускается не более 0,25 высоты профиля).

Осевой зазор конических подшипников устанавливают смещением внутреннего или внешнего кольца. Максимально допустимый осевой зазор в роликовых подшипниках 0,3 мм.

Работоспособность машины в значительной степени зависит от качества и своевременности выполнения контрольных и регулировочных работ, которые составляют до 40% общего объема ТО.

Своевременность выполнения регулировочных и ремонтных работ обеспечивается диагностированием машин.

—

Для повышения надежности работы двигателя передвижной электростанции в процессе эксплуатации или после ремонта необходимо проводить контрольно-регулировочные работы.

Контрольно-регулировочные работы дают возможность выявить дефекты двигателя и проводятся в определенные сроки и в объемах, предусмотренных заводскими инструкциями.

Характер шумов и стуков в коренных и шатунных подшипниках и сопряженных деталях, а также между толкателями и между зубьями распределительных шестерен определяют путем прослушивания работающего двигателя при помощи стетоскопа.

О состоянии цилиндро-поршневой группы двигателя судят по давлению в цилиндрах, измеряемому компресснометром. У карбюраторных двигателей давление в конце сжатия должно быть 6-7 кГ/см2, а у дизелей 10-13 кГ/см2.

Для обеспечения нормальной работы двигателя следует отрегулировать газораспределительный механизм, т.е. установить правильный тепловой зазор между клапанными толкателями (для двигателей с нижним расположением клапанов), клапанами и коромыслами (для двигателей с верхним расположением клапанов). При повышенном зазоре клапан полностью не открывается и во время работы двигателя появляется стук, четко различаемый на слух. Если зазор отсутствует, не происходит полной посадки клапана в гнездо, что нарушает работу двигателя и приводит к перегреву и даже подгоранию клапана.

При нижнем расположении клапанов зазор регулируют регулировочными болтами толкателей, а при верхнем расположении — регулировочными винтами коромысел.

Зазор между стержнем клапана и передним концом коромысел (двигатель КДМ-100 и др.) регулируют в такой последовательности: отвертывают гайки крепления клапанных крышек и снимают крышки, а затем устанавливают поршень первого цилиндра в в. м. т. (такт сжатия); придерживая отверткой регулировочный винт коромысла, ослабляют контргайку и, вращая винт, устанавливают необходимый зазор между стержнем клапана и передним концом коромысла.

Топливоподающую аппаратуру дизелей передвижных электростанций регулируют после ремонтов и при эксплуатации. Для обеспечения нормальной работы дизелей необходимо выполнять указанные ниже регулировочные работы по топливной аппаратуре.

Проверка работы форсунок. У форсунок дизелей проверяют давление начала впрыска и качество распыливания топлива.

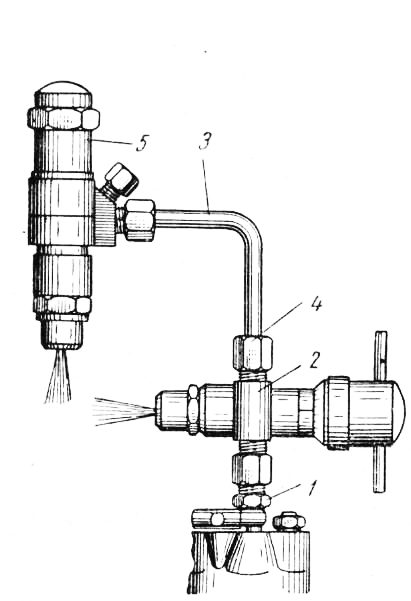

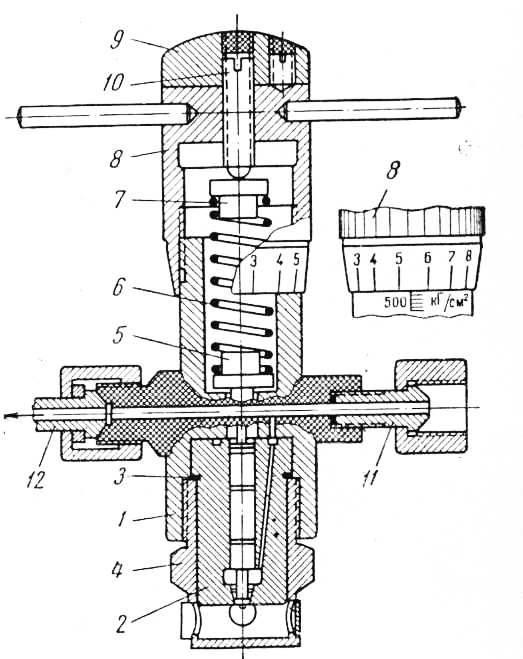

Для этого форсунку соединяют с максиметром (рис. 1 и 2) и замеряют давление впрыска. Давление впрыска должно быть: 115-130 кГ/см2 для дизелей Д-40Т и Д-75Т; 120-130 кГ/см2 для дизеля КДМ-100; 150 кГ/см2 для дизеля ЯМЗ-236.

Отсечка должна быть четкая, с характерным дробящим звуком, а распыливание топлива- мелким, ровным, туманообразным и с равномерным распределением по поперечному сечению струи распыла.

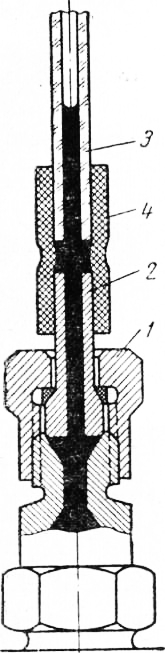

Регулирование момента начала подачи топлива. Определение начала подачи топлива производят по уровню топлива в момен-тоскопе (рис. 3). Для этого топливопровод высокого давления отсоединяют от секции насоса первого цилиндра и на его месте закрепляют моментоскоп.

Установив рычаг манетки в положение максимальной подачи топлива, прокачивают топливо в проверяемой секции до момента, пока оно не станет вытекать из стеклянной трубки момен-тоскопа без пузырьков воздуха. После этого медленно проворачивают дизель за ручку или маховик — в зависимости от типа и конструкции дизеля. Момент начала повышения уровня топлива в стеклянной трубке моментоскопа будет соответствовать началу подачи топлива секцией насоса.

Для определения угла поворота коленчатого вала дизеля КДМ-100 необходимо замерить расстояние на маховике от отметки в. м. т. до стрелки указателя, укрепленной на кожухе маховика при положении коленчатого вала, соответствующем началу подачи. Полученное значение разделить на 5; результат деления будет обозначать число градусов опережения подачи топлива.

У дизелей Д-40Р для определения угла поворота коленчатого вала необходимо замерить расстояние по бортику шкива вентилятора между риской, нанесенной на шкив при положении первого цилиндра в в. м. т., и риской, отмеченной при начале подачи топлива по мениску в моментоскопе. Полученное значение надо разделить на 1,5; частное от деления и будет составлять количество градусов опережения подачи топлива.

Начало подачи топлива (до в. м. т.) должно быть: 14-16° у дизеля КДМ-100; 18-23° у дизеля Д-40Р; 18±2° у дизеля ЯМЗ-236.

Момент начала подачи топлива насосом можно проверить по впрыску топлива форсункой при вращающемся маховике с нормальным числом оборотов дизеля. Для этого одну из форсунок вывертывают и устанавливают против вращающегося маховика. Обод маховика, где будет след впрыска, натирают мелом. После нескольких впрысков на обод маховика замеряют расстояние по ободу от начала впрыска топлива до метки в. м. т. на маховике. Это расстояние должно быть: 25-45 мм, или 5-9°, для дизеля КДМ-100 и 56-58 мм, или 14-17°, для дизеля Д-40Р. Давление впрыска проверяют максиметром. При отсутствии максиметра давление впрыска топлива можно проверять с помощью эталонной форсунки, заранее отрегулированной на необходимое давление. Для этого изготовляют специальный тройник (рис. 4). Одним концом тройник присоединяют к секции топливного насоса, а к двум его свободным концам прикрепляют форсунки: эталонную и проверяемую. Давление впрыска топлива, осуществляемого через проверяемую форсунку, должно быть в пределах давления впрыска, выполняемого через эталонную форсунку.

Регулирование дизеля на равномерность подачи топлива. Для обеспечения равномерной подачи топлива в цилиндры с целью получения одинаковой мощности, развиваемой в каждом цилиндре, проверяют и регулируют топливный насос.

Правильность подачи топлива у дизельных двигателей можно проверять на специальном испытательном стенде или непосредственно на двигателе. Для регулирования на двигателе к штуцерам отдельных секций с помощью коротких топливопроводов высокого давления присоединяют проверенные (эталонные) форсунки. Под их распылителями устанавливают мензурки с делениями, в которые собирается все топливо, подаваемое форсунками при максимальной подаче. После этого коленчатый вал дизеля приводят во вращение от пускового двигателя или от специального привода, причем число оборотов насоса должно быть близким к номинальному.

Мензурки следует заполнить топливом до 100-150 см3. После этого, взвесив собранное в мензурках топливо или замерив его объем, определяют степень неравномерности подачи.

Равномерность подачи топлива достигается изменением положения отдельных секций путем перемещения хомутиков поводков привода плунжеров вдоль рейки (дизель Д-40Р) или поворотом зубчатого сектора отдельного плунжера (дизели КДМ-100 и До).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Контрольно-регулировочные работы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы