Строй-Техника.ру

Строительные машины и оборудование, справочник

Для перевозки и разливки расплавленных металлов применяют ковши различной конструкции.

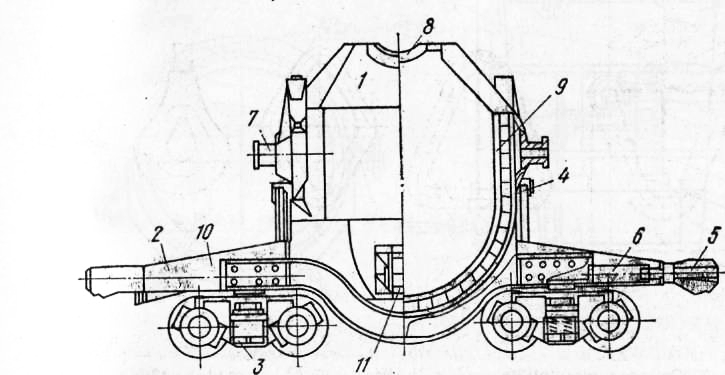

Ковши для перевозки чугуна от доменных печей к местам потребления изготавливают сварными из листовой стали. К кожуху ковша с обеих сторон приваривают стальные литые щеки 9. Каждая щека имеет три цапфы и две лапы. Нижними цапфами ковш опирается на стойки лафета, за верхние цапфы ковш цепляется за крюк крана при его снятии с лафетов. К нижней части корпуса ковша прикреплены (приварены) две проушины с валиком, за который цепляется крюк крана или кантовальное устройство при разливке чугуна. Наибольшее распространение в черной металлургии получили полузакрытые ковши грушевидной формы вместимостью 80, 100 и 140 т. Внутри ковши футеруют шамотовым кирпичом. Ковши устанавливают на лафеты специальных чугуновозов, имеющих две ходовые тележки железнодорожного типа, на которые опирается рама, оборудованная автосцепкой. Для сокращения потерь тепла при транспортировании чугуна и предотвращения закозления ковша его изготавливают с крышкой, которую прикрепляют к ковшу болтами и футеруют огнеупорным кирпичом. Крышка имеет два сливных носка.

Шлаковозы предназначены для перевозки ковшей с жидким шлаком от доменных печей к грануляционным установкам или на шлаковый отвал предприятия. Эти же ковши предназначены для транспортирования шлака сталеплавильных печей. Ковши для перевозки шлака, как правило, изготавливают чугунными литыми, а также сварными из листовой стали. В зависимости от производительности домны применяют шлаковые ковши вместимостью 11 и 16,5 м3. Первые делают круглыми, а вторым придают вытянутую форму с эллиптическим сечением. Для удобства выбивки остатков шлака дно ковша выполняют сферическим. Шлаковые ковши не футеруют.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

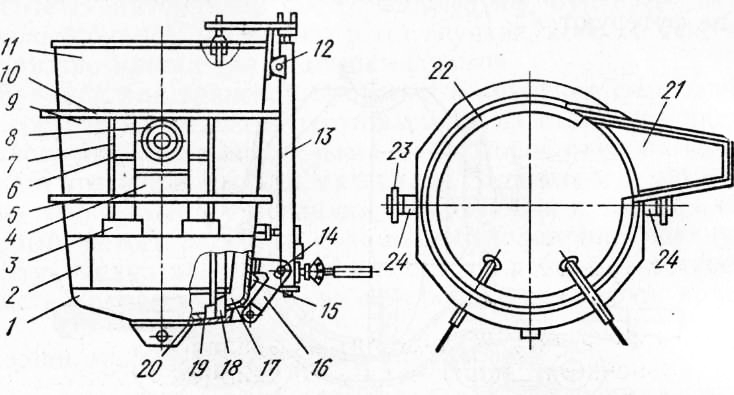

Сталеразливочные ковши служат для приема стали из сталеплавильного агрегата, транспортирования и последующей заливки в изложницы или на машине непрерывного литья заготовок (МНЛЗ). Применяемые в сталеплавильных цехах ковши вместимостью 130—480 т представляют собой стальные сварные сосуды, защищенные изнутри от действия жидкого металла огнеупорной футеровкой и снабженные приспособлениями для транспортирования и выпуска стали. Вместимость ковшей подбирают с учетом поступления в них, кроме металла, шлака с толщиной слоя 150— 250 мм, который служит защитой металла от окисления кислородом воздуха и уменьшает его охлаждение в период разливки.

Основными элементами сталеразливочного ковша являются корпус, кантовальное устройство и два стопорных механизма. Корпус ковша состоит из кожуха, цапфового пояса, днища и шлакового желоба. Кожух сваривают встык из трех обечаек — верхней, средней и нижней; он имеет в продольном сечении форму усеченного конуса, а в поперечном — окружности. В верхней части кожуха приварены кронштейны для закрепления стопорного механизма и кольцо для создания необходимой жесткости кожуха и удержания футеровки от выпадания при опрокидывании ковша. Цапфовый пояс состоит из кольцевых ребер жесткости — верхнего и нижнего, вертикальных ребер жесткости, двух цапфовых плит и цапф. Кованые цапфовые плиты приваривают к верхнему кольцевому ребру жесткости и кожуху, а с нижним ребром жесткости плиты связаны ребрами. Вертикальные ребра приварены к ребрам и соединены с цапфовыми плитами горизонтальными ребрами. Цапфы, служащие для захвата ковша крюками траверсы литейного крана, запрессовывают в цапфовые плиты с внутренней стороны кожуха. Для исключения самопроизвольного опрокидывания ковша с металлом ось цапф располагают выше центра тяжести ковша. Сами цапфы снабжают привариваемыми с наружной стороны предохранительными шайбами, чтобы крюки литейного крана не соскальзывали с цапф.

Для установки на стенд или сталевоз ковш снабжен кронштейнами, приваренными к нижнему кольцевому ребру жесткости цапфовых плит. Днище ковша выполнено выпуклым (может выполняться плоским), футеровано огнеупорным кирпичом. Для выпуска металла из ковша в футеровке днища, в специальных гнездовых кирпичах, установлены два сливных стакана. Для свободного схода металла футеровку днища выполняют с небольшим уклоном в сторону сливных стаканов, закрывающихся пробкой. Шлаковый желоб служит для слива шлака при переполнении ковша металлом. Кантовальное устройство служит для поворачивания ковша при сливе шлака и остатков металла после разливки. Ковш наклоняется малым крюком литейного крана, зацепленного за ось скобы. В исходном положении скоба удерживается от падения захватом, приваренным к нижней части обечайки кожуха. При движении вверх скоба, поворачиваясь на шарнире, соединяющем скобу и тягу, выходит из зацепления с захватом. При дальнейшем движении тяга упирается своим выступом в днище ковша и поворачивает его на цапфах.

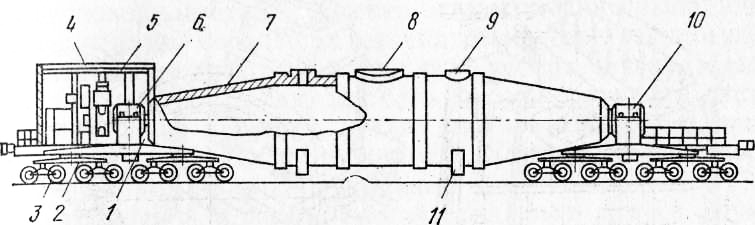

Миксер предназначен для усреднения химического состава, выравнивания и сохранения температуры чугуна, подаваемого на заливку в сталеплавильную печь. По проектам ВНИИметмаша созданы передвижные миксеры вместимостью 150, 420, 600 т. Передвижной миксер (рис. 3) состоит из сигарообразного корпуса, футерованного изнутри огнеупорным кирпичом, опорных узлов, навесного привода механизма поворота, ходовой части и кабины. Корпус миксера сварен из пяти обечаек — трех центральных цилиндрических и двух концевых конических. К последним приварены цапфы. В цилиндрической части корпуса имеется заливочное окно, к которому приварен сменный носок для слива чугуна, и два вспомогательных окна, используемые при кладке, ремонте и сушке футеровки. Снизу приварены кронштейны для поднятия корпуса домкратами при проведении ремонта опорных подшипников. Ходовая часть миксера состоит из двух восьмиосных составных балансирных тележек, тормозной системы и автосцепки. Каждая восьмиосная тележка собрана из четырех двухосных тележек железнодорожного типа, связанных попарно шарнирами с промежуточными балансирами, а вместе взаимосвязаны с главным балансиром, на котором установлены опорные узлы корпуса.

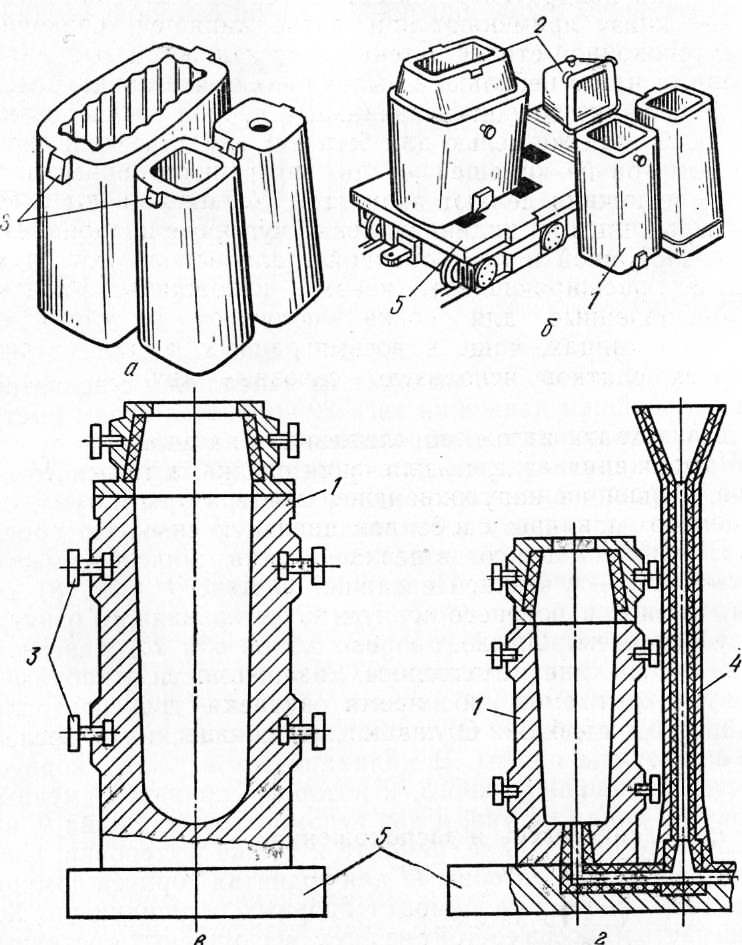

Изложницы — литые постоянной формы, служащие для получения стальных слитков с заданной массой и формой, необходимых для дальнейшей обработки их давлением: прокаткой, ковкой, прессованием. По форме поперечного сечения в зависимости от дальнейшей обработки слитка изложницы выполняют прямоугольными, квадратными, круглыми или многогранными.

Изложницы прямоугольного сечения, в которые отливают слитки для получения толстых и средних листов, называют листовыми. Изложницы, из которых слитки прокатывают на слябинге и получают плоские заготовки (слябы), называют слябными. Масса серийно отливаемых в изложницах слитков составляет 0,25—50 т. Чтобы облегчить извлечение слитков из изложниц, их выполняют с уши-рением книзу или кверху. По конструктивным особенностям различают сквозные и глуходонные изложницы. Сквозные изложницы квадратного или прямоугольного сечения с уши-рением книзу применяют при литье кипящей, спокойной и полуспокойной сталей. Стенки этих изложниц выполняют плоскими или с небольшой выпуклостью, что предупреждает образование трещин в начальный период, затвердевания слитка. С этой же целью для больших квадратных и листовых слитков из кипящей стали внутреннюю поверхность стенок изложниц делают волнистой. Устанавливают сквозные изложницы на индивидуальные чугунные поддоны. При литье спокойной и легированной стали используют глуходонные расширяющиеся кверху изложницы. Слитки, предназначенные для ковки, получают в многогранных изложницах, чаще в восьмигранных, а для отливки трубных слитков используют сквозные круглые изложницы.

Для захвата изложниц клещевинами стрипперного крана и удержания их при извлечении слитка, а также для их перестановки на наружной поверхности стенок изложниц выполняют приливы, скобы или цапфы. В сквозных изложницах приливы делают в “верхней части, а в глуходонных изложницах — в верхней и нижней частях. Отношение толщины стенок к поперечному сечению изложницы составляет в среднем 20—25, а ее массы к массе слитка 0,7—1,3. На дне глуходонных изложниц делают отверстие, закрываемое во время заливки стальной или графитовой пробкой. Отливают изложницы, как правило, из чугуна.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ковши, миксеры, изложницы и шлаковни"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы