Строй-Техника.ру

Строительные машины и оборудование, справочник

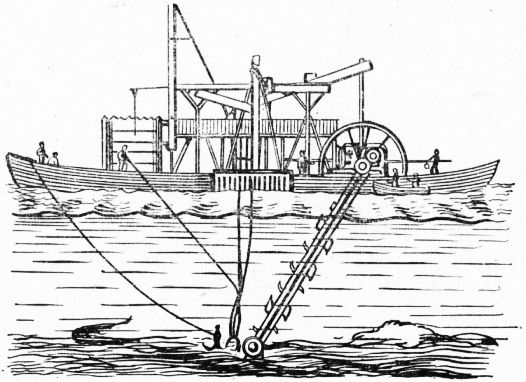

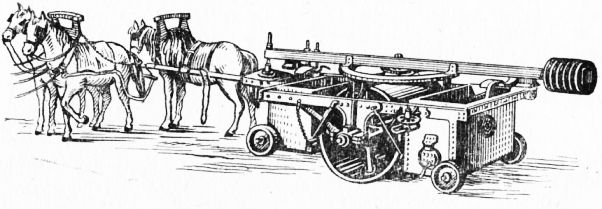

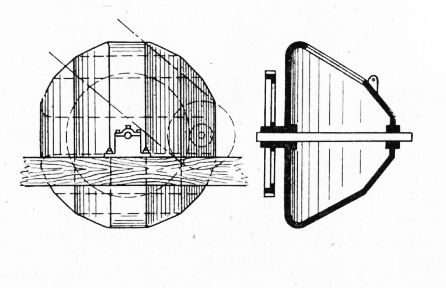

Практическое появление строительных машин можно отнести к началу XIX в., когда появилась и начала широко применяться паровая машина. Одной из первых строительных машин была многоковшовая паровая землечерпалка с двигателем мощностью 15 л. с., построенная Ижорским заводом в 1812 г. под руководством А. Бетанкура — директора Петербургского института инженеров путей сообщения. Впоследствии завод построил еще две такие землечерпалки, успешно работавшие на углублении гаваней. За рубежом подобные землечерпалки появились только в 1830 г. Паровые землечерпалки были в 14 раз производительнее, чем землечерпалки с приводом живой силой людей или конной тягой.

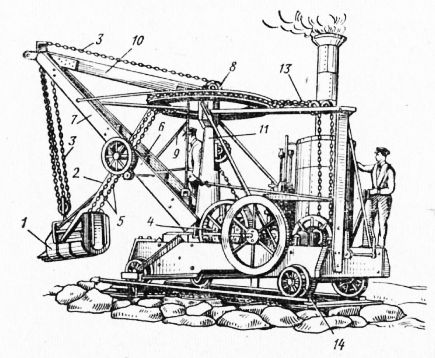

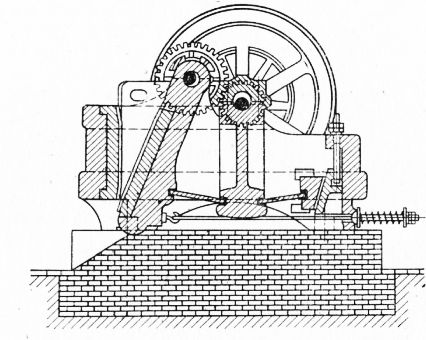

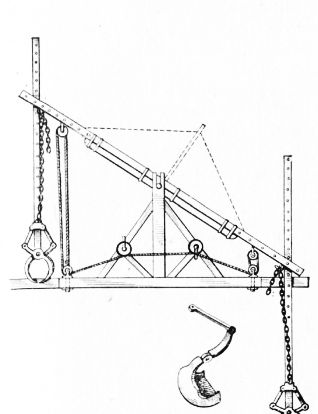

В 1836 г. механиком Отисом (США) была изобретена одна Инж. Бетанкур (1758—1824 гг.) из важнейших строительных машин — паровой экскаватор. Он имел ковш емкостью 1,14 м3, вертикальную паровую машину мощностью 15 л. е., водотрубный котел с давлением около 5 ат и управлялся тремя рабочими при восьми рабочих, занятых подготовкой пути и передвижением машины по мере разработки грунта (привода хода у экскаватора не было). Как и современные экскаваторы, он имел три основных, рабочих механизма: для подъема — опускания ковша, для поворота стрелы и для выдвижения и втягивания рукоятки. Механизмы включались кулачковыми муфтами, что исключало возможность совмещения их работы. Производительность экскаватора составляла от 30 до 80 м3/ч, что в 1,5—2 раза меньше производительности современного экскаватора с ковшом такой же емкости, а по массе он был тяжелее. Отис разработал и технологию работы экскаватора, применив метод, принятый сегодня для расчета числа транспортных средств.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Первая в мире паровая землечерпалка Ижорского завода

Рис. 2. Экскаватор В. Отисаз

1 — ковш; 2 — рукоять; 3 — подъемная цепь; 4 — подъемный барабан; 5 — цепи барабана; 6 – выдвижения и втягивания рукояти; 7 — стрела; 8 — звездочка привода вала; 9 – вращающего напорный барабан; 10 — тяги подвески стрелы; 11 — вращающаяся колонна, несущая стрелу; 13 — цепи поворота стрелы; 14 — ходовые колеса

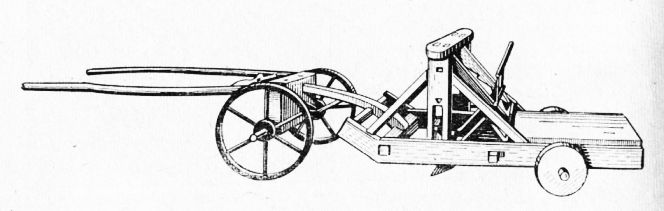

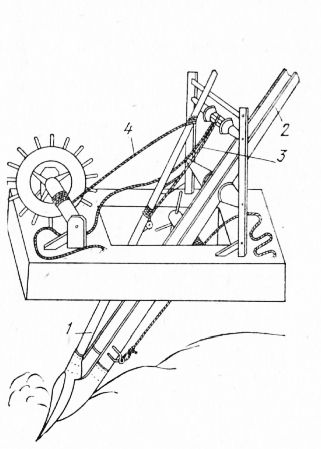

Рис. 3. Первый колесный скрепер на конной тяге с поворотным ковшом, управляемым вручную (1773 г.)

Первые экскаваторы Отиса не получили широкого применения, а их автор умер, не зная, какой успех ожидает его изобретение. В 1842 г. русский инженер П. П. Мельников доказал, что такой экскаватор может заменить до 150 землекопов, и добился покупки в США четырех машин. Они успешно работали на строительстве железной дороги Петербург — Москва. Было установлено, что, несмотря на дешевизну рабочих рук, машины выгодны при сосредоточенных объемах работ, крепком грунте и значительной глубине выемки (более 4 м). Однако необходимость четкой организации экскаваторных работ, не нужной при ручных подрядных работах, привела к тому, что экскаваторы были в 1848 г. проданы горнозаводчикам Демидовым на Урал, где несколько лет работали на добыче руды.

Для свайных работ уже в начале XIX в. применялись копры с подъемом чугунных баб массой до 400 кг канатами вручную, конной тягой, лебедками или водяным колесом.

На строительстве дороги Петербург — Москва были применены свайные подвесные молоты, работавшие с помощью паровых лебедок. Первый паровой молот отечественной конструкции был построен в 1869 г. Во второй-половине XIX в. на земляных работах использовались конные совкообразные скреперы-волокуши емкостью 0,1—0,3 м3, а при расстояниях возки свыше 100 м — колесные скреперы емкостью 0,2—0,3 м3. Первый колесный скрепер с конной тягой появился в XVIII в.

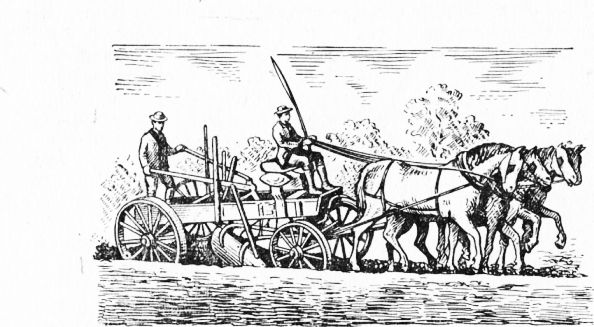

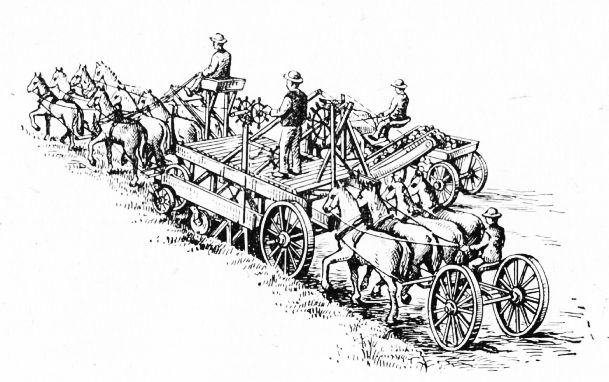

Еще в 50-е годы прошлого века в России применялось выравнивание дорог бревнами, которые волочились конной тягой. В 70-х годах в США появились первые грейдеры, представляющие собой нож-отвал, подвешенный к телеге, срезавший грунт и сдвигавший его вбок благодаря тому, что нож был повернут в плане. Вскоре телега была заменена металлической рамой на железных колесах, появился механизм подъема и опускания ножа, а затем применили и механизм наклона колес, чтобы избежать сдвигания грейдера в сторону под давлением грунта на нож-отвал.

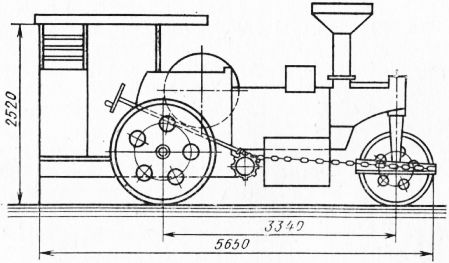

Первые каменные катки с ручной тягой, которые применялись на дорожных работах еще за 2—3 тыс. лет до нашей эры, во второй половине XIX в. сменились каменными, затем металлическими катками с конной тягой. В конце XIX в. началось производство на Коломенском заводе паровых катков массой 10 т при мощности 15—25 л. е., в 70-х годах появились грейдеры-элеваторы с конной тягой, которые использовались на дорожных работах; их производительность достигала 100 м3/ч.

Рис. 4. Первый конный грейдер

Рис. 5. Первый тип дорожного катка с балластными ящиками

Рис. 6. Первый паровой каток Коломенского завода

На дорожных работах со второй половины XIX в. для дробления щебня начали применять щековые дробилки. Одна из первых дробилок со сложным качанием щеки, обеспечивающая более равномерное дробление, появилась в России в начале XX в. Первые смесительные машины в 60-е годы имели деревянный барабан и приводились в действие рабочими. Такие машины снижали стоимость приготовления бетона по сравнению с ручным в 1,5—2 раза. Использование конного привода и переход на железные барабаны снизили стоимость этих работ еще в 1,5 раза, а применение парового привода — еще в 3 раза. В 1856 г. русский полковник И. К. Константинов предложил придавать оси барабана бетоносмесителя небольшой наклон для улучшения перемешивания, что затем получило широкое распространение. Уплотнение бетона производили деревянными и металлическими ручными трамбовками, в конце XIX в. начали применять пневматические трамбовки с подачей сжатого воздуха от компрессоров шлангами.

Таким образом, в большинстве машин был использован принцип подобия ручным рабочим процессам; чаще всего эти машины были прицепными. Первые машины, как правило, были целиком или частично деревянными, и только в конце XIX в. с применением парового привода железо вытеснило дерево из всех несущих конструкций. Машины часто передвигались на деревянных катках или колесах, не имели ходового механизма и совмещения рабочих движений. Мощность машин, до половины XIX в. не превышавшая 14—15 л. е., к концу столетия достигла 800 л. с.

Первые простые строительные машины создавались для наиболее тяжелых и трудоемких работ, где необходимо было реализовать очень большие рабочие усилия, недоступные при выполнении вручную.

Идеи сложных машин — землечерпалок, экскаваторов, включающих в себя элементы подъемных устройств, появились в средние века. Чем сложнее была машина, тем больший срок отделял ее осуществление от появления ее идеи и наброска устройства. Так, от создания эскиза грейфера Леонардо да Винчи (1500 г.) до остроумной конструкции уравновешенного грейферного механизма землечерпалки прошло 225 лет, от прототипа плавучего экскаватора Джованни Фонтана до одноковшовой землечерпалки Белидора — около 300 лет. От изобретения Леонардо да Винчи цепной землечерпалки до первой такой машины с конным приводом прошло более 200 лет, а до цепной паровой землечерпалки — более 300 лет.

Таким образом, до XIX в. длилась первая эпоха создания строительных машин с ручным, конным, водяным и ветровым двигателями. Изобретение паровой машины вызвало к жизни ряд важнейших строительных машин — экскаваторов, земле-черпалок, сваебойного оборудования, дробилок и смесителей, кинематика которых уже в XIX в. в основном предвосхищала дальнейшее их развитие. Эта вторая эпоха создания строительных машин, продолжавшаяся уже меньше столетия (с первых десятилетий XIX в.), совпала с бурным развитием постройки железных дорог, которое создало благоприятные условия для применения паровых строительных экскаваторов мощностью до 1000 л. е., массой до 500 т на рельсовом ходу.

Рис. 7. Первый грейдер-элеватор (1875 г.)

Рис. 8. Одна из первых камнедробилок с приводом от паровой машины, выпущенная в России

Рис. 9. Бетономешалка Мессента

Рис. 10. Уравновешенный грейферный механизм землечерпалки (1724 г.)

Рис. 11. Прототип плавучего одноковшового экскаватора Д. Фонтана (1420 г.):

1 — тяга; 2 — рукоять; 3 — канат втягивания рабочего органа; 4 — канат напора

По мере увеличения мощности и массы машин давление их на грунт при колесном ходе возрастало. Оно требовало применения настила и специальных дорог, а также времени на передвижение; использование тяжелых машин на мягких грунтах становилось невозможным. Применение рельсового хода частично устраняло эти недостатки, однако требовало разборных дорог, а следовательно, значительного количества рабочей силы и времени на передвижение машин.

Освоение гусеничных тракторов обусловило применение в 1910—1912 гг. гусениц для строительных машин. Гусеничный ход, несмотря на свою сложность, явился одним из решающих факторов дальнейшего развития, повышения мощности и расширения области применения строительных машин. Повышающиеся требования к мобильности машин вызвали попытки применения быстроходных гусеничных систем. Однако такие гусеницы более сложны и дороги, а поэтому не нашли применения в строительных машинах, у большинства которых перемещение является вспомогательным движением. С 1915 г. появились попытки установить строительные машины на массивные, а затем на пневматические шины, которые обеспечивали более высокие скорости, чем гусеницы, и в то же время были проще и дешевле. Малая проходимость такого ходового оборудования ограничивала его применение машинами массой до 10—15 т. Появившиеся в 1920 г. арочные шины с нагрузкой на колесо до 15 т и давлением на грунт 1,5—2,0 кгс/см2 позволили соединить в. них достоинства гусеничного и колесного ходов для большинства строительных машин массой до 30 т.

Для машин, которые должны передвигаться по грунтам,, не допускающим применения шин и даже специальных гусениц, создается шагающее ходовое оборудование. Оно позволяет уменьшить давление на грунт по сравнению с давлением при гусеничном ходе в 3—4 раза и резко повышает маневренность машины, обеспечивая возможность изменения направления движения в любой момент и под любым углом простым поворотом вращающейся платформы, на которой это оборудование смонтировано.

На сложных машинах — экскаваторах, землечерпалках применение индивидуальных нерегулируемых паровых машин для отдельных механизмов обеспечило не только совмещение рабочих движений, но и ограничение мощности, передаваемой на каждый механизм, подготовив тем самым начавшийся в 20-е годы нашего века перевод более мощных машин на современный электрический привод с индивидуальными генераторами и рабочими электродвигателями постоянного тока.

В 20-е годы текущего столетия начался третий этап развития строительных машин, сопровождающийся особенно быстрым развитием их мощности, производительности, увеличением общей и уменьшением удельной массы на единицу выработки, применением более совершенных видов привода и управления, созданием сменного рабочего оборудования для различных условий и видов работ. Улучшение конструкции электрических машин и двигателей внутреннего сгорания позволило начать в 1918—1920 гг. в широких масштабах замену ими парового привода. Выгоды индивидуального электрического привода с легким и гибким управлением непрерывного регулирования обусловили его широкое применение для сложных и тяжелых машин.

Привод с двигателями внутреннего сгорания получил бурное развитие уже в 20-е годы нашего века вследствие его простоты, большей готовности к работе, меньшего количества потребной рабочей силы и большего к. п. д. (15—20% вместо 4—5% у парового). Его применению способствовало совершенствование конструкции дизеля и фрикционных муфт, сменивших ранее применявшиеся кулачковые муфты. Одновременно для сложных машин начал применяться смешанный дизель-элек-тркческий привод от двигателей внутреннего сгорания с генераторами постоянного, реже — переменного тока и рабочими электродвигателями.

Применение дизелей вызвало новое развитие одномоторного привода с фрикционными муфтами, а также многомоторного и индивидуального дизель-электрического приводов для условий, при которых нежелательно механическое разделение энергии между механизмами и наличие кабеля для подачи энергии на машину. Использовалась особенность получения так называемой «мягкой» саморегулируемой характеристики электродвигателей постоянного тока при питании их от индивидуальных генераторов постоянного тока.

Начавшееся в 30-е годы и получившее в середине нашего века широкое применение гидромуфт и гидротрансформаторов, а также электромагнитных муфт позволило иметь при одномоторном приводе с двигателями внутреннего сгорания ряд выгод индивидуального привода в части снижения вредных динамических воздействий на конструкцию машин и саморегулируемую характеристику привода, подобную «мягкой» характеристике электропривода постоянного тока с индивидуальными генераторами для каждого электродвигателя.

Одновременно совершенствовалось и управление строительными машинами. Рычажное управление при паровых машинах с усилиями на основных рычагах до 4—5 кгс, а на педалях тормозов до 15 кгс при двигателе внутреннего сгорания сменилось значительно более легким управлением фрикционными муфтами. Однако широко применявшиеся в 1920—1940 гг. механические сервомоторы для включения муфт и тормозов при мощности более 80 л. с. требовали усилий, соизмеримых с усилиями рычажного управления при паровых машинах. Начавшееся в 1916—1920 гг. применение гидравлических, пневматических и электрических сервомоторов снизило усилия на рычагах до 0,7— 2 кг, позволило увеличить, практически без ограничения, мощность фрикционных муфт и способствовало внедрению сменного одномоторного дизельного и электрического привода для большинства строительных машин.

В половине нашего века помимо указанных направлений развития конструкций строительных машин все большее распространение получает колесное ходовое оборудование с пневматическими шинами обычного и низкого давления, в том числе бескамерными. Это привело для современных парков машин к увеличению доли колесных машин до 50 и даже 60%. Такое направление развивается параллельно с использованием узлов, а также базовых машин специализированного производства автотракторной промышленности.

Развитие этих направлений приводит к дальнейшей унификации и стандартизации машин, улучшению их качества, повышению мощности, производительности и увеличению типоразмера. Так, за последние 25 лет наибольшая емкость ковша и масса экскаваторов увеличились более чем в 8 раз, мощность привода в 10 раз, производительность в 12 раз. Грузоподъемность кранов увеличилась в 20 раз, автомобилей в 16 раз.

Обращает на себя внимание закон спирального развития конструктивных решений строительных машин: так, первый экскаватор с одномоторным приводом и кулачковыми муфтами «превратился» сначала в трехмоторный экскаватор, а затем, в части малых моделей, «вернулся» к исходному типу, но уже с более совершенными муфтами (фрикционными и снабженными сервомоторами). Первые экскаваторы малой мощности на так называемом тракторном ходу с широкими железными колесами, несмотря на попытку улучшить их ходовые показатели путем установки на грузошины, были вытеснены гусеничными машинами. Их скорость увеличилась до 12 км/ч, когда они снова уступили место экскаваторам на колесном ходу, но уже на супербаллонах и бескамерных шинах. Сегодняшняя емкость ковша таких машин доведена до 2 м3 и, видимо, увеличится еще более. Привод ходового механизма экскаваторов был осуществлен сначала сварными цепями и быстро сменился более надежной зубчатой передачей, однако вновь уступающей место цепному приводу с применением более совершенных шарнирных цепей сначала на малых машинах, а теперь уже на моделях массой 150—180 т.

Первое применение гидравлики имело место в начале нашего столетия на навесном экскаваторном оборудовании трактора и не нашло сразу широкого применения из-за отсутствия надежных гидромоторов и насосов на необходимое давление. Появление насосов высокого давления и высокомоментных гидромоторов вызвало вытеснение гидроэкскаваторами из целого ряда работ традиционных канатных экскаваторов. Все это объясняется неравномерностью прогресса отдельных отраслей техники.

Такие же этапы переживает и технология производства. Первые строительные машины в основном выполнялись клепаными. Постепенно основные рамы заменялись литыми, а все клепаные конструкции — сварными. Сложность ручной формовки, быстрый износ деревянных моделей и затрудненность отливки сложных конструкций с тонкими стенками вызвали массовое применение сварки. Появление машинной формовки, отливки в кокиль под давлением, позволившее улучшить качество литья и удешевить его при серийном производстве, послужило причиной частичного возвращения к литью и появлению сварно-литых конструкций.

Стремление уменьшить массу машины заставляет использовать все более качественные стали, масса которых часто состав-лает до 36% всей массы машины, а для громоздких конструкций рабочего оборудования, на перемещение которых в работе тратится у мощных моделей огромная энергия, — легкие сплавы (дюраль, алюминий). Масса таких деталей у строительных машин иногда доходит до 40 т. Параллельно уточняются методы расчета и понижаются запасы прочности. За последние 25 лет масса некоторых моделей уменьшена на 25—30%, а мощность увеличена на 50—80%. Увеличение мощности идет по линии повышения к. п. д. (заменой подшипников скольжения подшипниками качения, применением масляных ванн, косозубчатых и шевронных передач) и улучшения внешних характеристик двигателей.

Усилия конструкторской мысли по-прежнему направлены на повышение производительности, маневренности, подвижности, долговечности машин и уменьшение их массы, облегчение и автоматизацию управления, снижение объемов ремонтных работ при увеличении межремонтных периодов. Расширяется унификация и стандартизация как самих машин, так и отдельных их узлов и деталей, а также технологии их изготовления.

Использование вычислительной техники и моделирование рабочих процессов открывают широкие перспективы для решения сложных проблем выбора оптимальных вариантов механизации, структур парков машин и автотранспорта, сроков службы машин, организации их эксплуатации и ремонта.

Достижения физики, химии и металлургии позволяют улучшить качество материалов, облегчить машину и повысить ее прочность, особенно при низких температурах. Успехи таких наук, как строительная механика и сопротивление материалов, позволяют поставить на более высокий уровень технику расчета и проектирования машин, подойти к решению задачи равнопрочное™ деталей и узлов в целом.

Использование исследований, выполненных лабораторией тяжелых экскаваторов МИСИ и Минтяжпрома по установлению прямых и обратных связей системы рабочая среда — машина — человек, может значительно повысить производительность, снизить аварийность и улучшить управляемость машинами, существенно повысить эргономические качества машин.

Специальные эргономические исследования машин, проводимые рядом институтов, способствуют повышению безопасности и улучшению условий работы, исключая с помощью специальных устройств случаи аварийных положений, улучшая обзорность кабин, обеспечивая снижение шума двигателей и механизмов, вибраций конструкций и рабочего места, облегчая и автоматизируя управление машинами.

Решена задача создания конструкций пар трения одноразовой смазки (не требующих периодических смазок до капитального ремонта). Осуществляется ряд мер по решению задачи создания машин, почти не требующих ремонтного обслуживания в течение нескольких тысяч часов работы.

Все это приближает возможность отказа от повторных капитальных ремонтов, уже ставших экономически нецелесообразными для большинства строительных машин.

Следует отметить, что в области создания научной и расчетной базы для производства строительных машин советской науке принадлежит неоспоримый приоритет. Ею созданы обоснованные экспериментами и проверенные на практике теории расчета таких машин, как экскаваторы, дробильные машины, скреперы, свайное оборудование, электроинструмент, по которым в заграничной литературе имеются только отрывочные данные »: сведения чисто описательного характера.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Краткий исторический очерк развития строительных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы