Строй-Техника.ру

Строительные машины и оборудование, справочник

Устройство

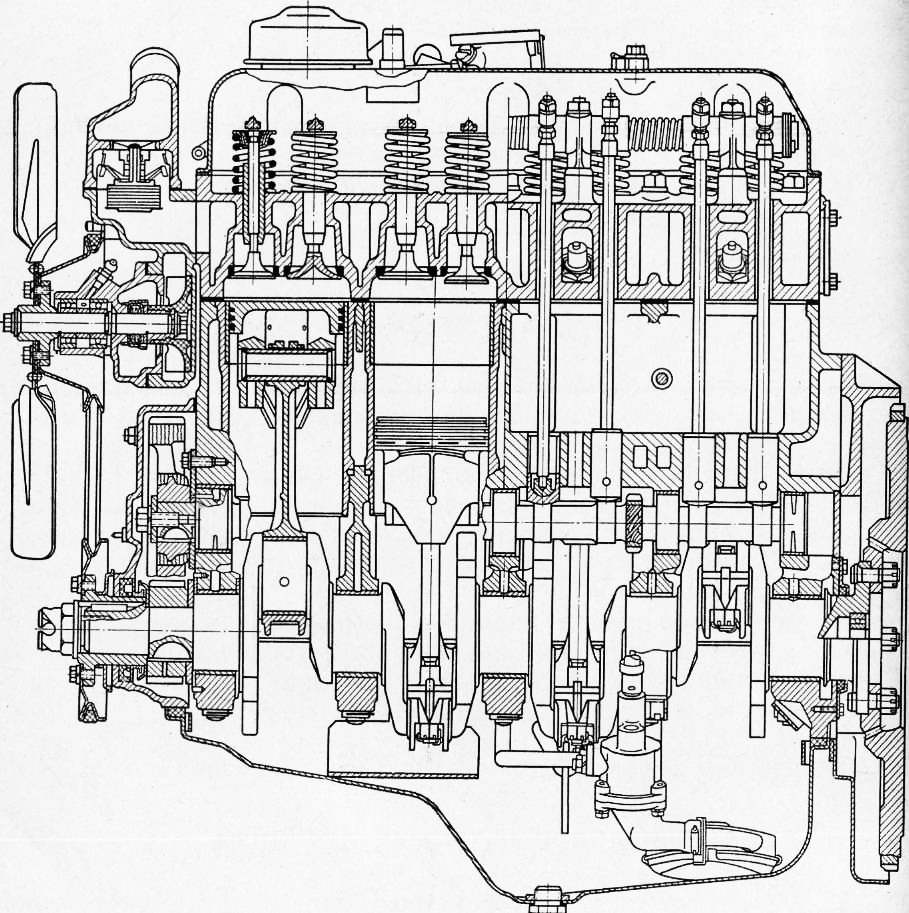

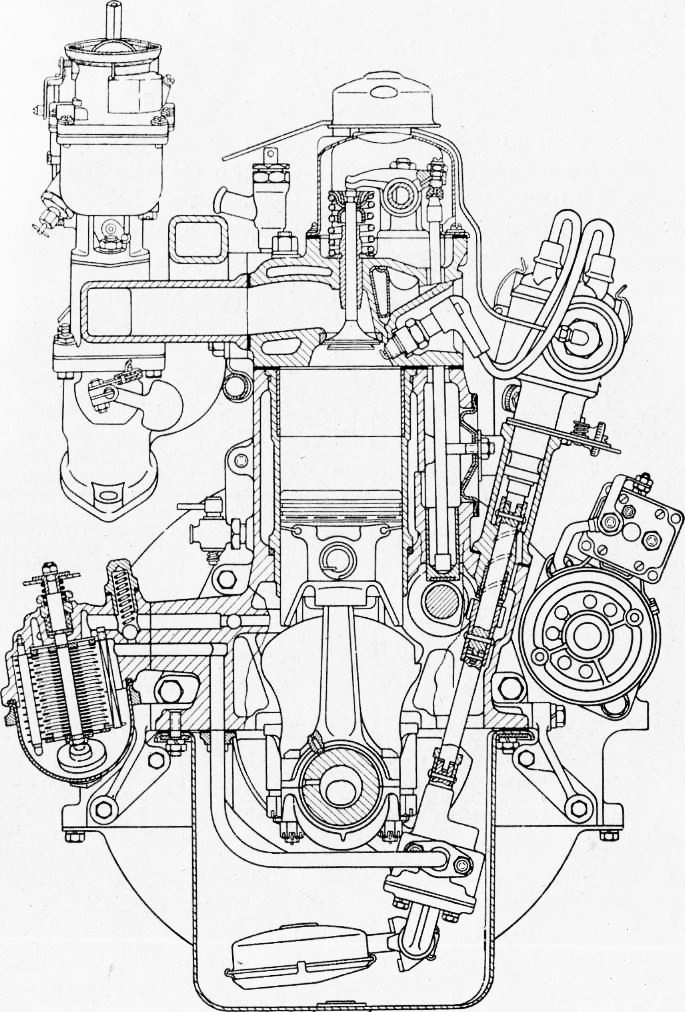

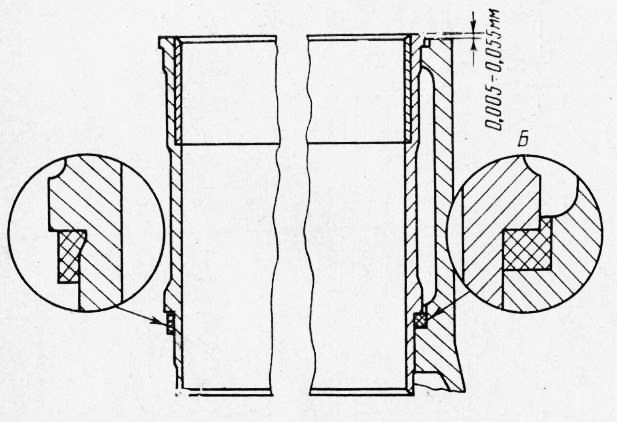

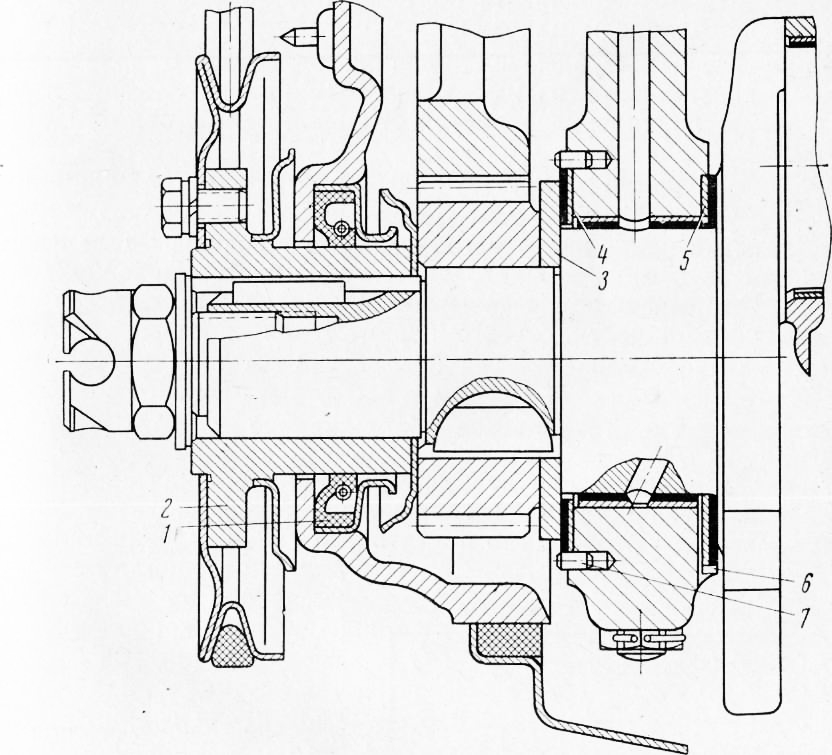

Блок цилиндров и выполненная за одно целое с ним верхняя часть картера двигателя отлиты из алюминиевого сплава высокой прочности. Цилиндры выполнены в виде легкосъемных мокрых гильз, отлитых из серого чугуиа. Для повышения износостойкости гильза в верхней части снабжена вставкой из кислотоупорного чугуна. Длина вставки 50 мм, толщина ее стенки 2 мм. Гильза фиксируется в блоке двумя уста-неточными поясками: одним — вверху и вторым — в нижней части. Верхний торец гильзы заканчивается фланцем с наружным диаметром 112,5 мм и высотой 5 мм, который входит в проточку в верхней плоскости блока и через прокладку зажимается головкой цилиндров. Высота этого фланца больше глубины проточки в блоке на 0,005—0,055 мм, что обеспечивает надежное уплотнение верхнего торца гильзы. Уплотнение нижней части гильзы обеспечено кольцевой прокладкой из масло-упорной резины.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При установке на гильзу прокладка плотно охватывает ее, а после установки гильзы в блок, дополнительно сжимаясь, обеспечивает надежное уплотнение нижней части гильзы (рис. 9). Масляные каналы в блоке цилиндров сверленые. Главный масляный канал проходит по всей длине блока с правой стороны в верхней части картера. Он сообщается пятью поперечными каналами с подшипниками коленчатого и распределительного валов.

В картерной части блока расположены пять постелей коренных подшипников коленчатого вала и пять опор шеек распределительного вала. Крышки коренных подшипников выполнены из дюралюминия. Крепят их к блоку двумя шпильками диаметром 14 мм, гайки которых попарно стопорят проволокой Специальные пазы в блоке обеспечивают фиксацию крышек Крышка переднего подшипника дополнительно фиксируется за прессованным в блок штифтом, так как она воспринимает через опорные шайбы осевую нагрузку коленчатого вала. Окончательно крышки коренных подшипников обрабатывают в сборе с блоком, поэтому крышки не взаимозаменяемые. Во избежание путаницы на второй и третьей крышках (которые одинаковы) и на блоке цилиндров около них выбиты цифры 2 и 3. Все постели коренных подшипников имеют диаметр 68,5 + 0,018 мм. Опоры распределительного вала расположены в верхней картерной части блока цилиндров с левой стороны. В них запрессованы втулки, свернутые из стальной, залитой свинцовистым баббитом ленты.

Головка цилиндров — съемная общая для всех цилиндров, отлита из алюминиевого сплава. Впускные и выпускные каналы выполнены раздельно для каждого цилиндра и расположены с правой стороны головки. Для всех клапанов применены вставные седла и вставные направляющие втулки.

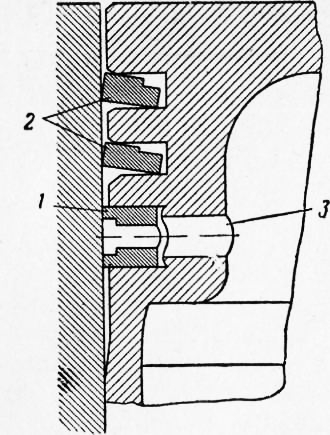

От осевого перемещения втулка удерживается стопорным кольцом, входящим в канавку во втулке. В задней левой части головки просверлены отверстия для подводки смазки из блока цилиндров к оси коромысел. Прокладка головки цилиндров изготовлена из асбестового полотна, пропитанного графитом и армированного металлическим каркасом. Толщина прокладки (в сжатом состоянии) 1,5 мм. Чтобы избежать прилипания прокладки к головке и блоку, ее перед постановкой на место натирают с обеих сторон порошком графита. Прокладка симметрична, поэтому безразлично, какой стороной ее ставить к блоку.

Поршни отлиты из алюминиевого сплава. В процессе механической обработки поршни термообрабатываются. На цилиндрической головке поршня имеются три канавки: две верхних канавки служат для установки в них компрессионных колец, а нижняя — для установки маслосъемного кольца. В нижней канавке имеются четыре отверстия для отвода в картер масла, снимаемого кольцом со стенок цилиндра.

Юбка поршня овальной формы. Большая ось овала расположена в плоскости, перпендикулярной к плоскости оси поршневого пальца. Величина овальности — 0,362±0,01 мм. Кроме того, юбка в верхней части имеет меньший диаметр, чем внизу, на 0,013—0,038 (0,025 — предпочтительно) мм. Для придания поршню пружинящих свойств и для обеспечения работы поршня на непрогретом двигателе без стука юбка поршня имеет с двух сторон Т-образные прорези.

Ось этих отверстий смещена на 1,5 мм в правую сторону (если смотреть по ходу автомобиля) от средней плоскости поршня. Это сделано для уменьшения возможности появления стука при переходе поршня через в. м. т.

Для улучшения приработки юбки поршня к цилиндру поршень покрывают оловом. Толщина слоя 0,004—0,006 мм. Поршни подбирают к цилиндрам (при сборке и ремонтах двигателя) с зазором 0,012—0,024 мм.

Поршневые кольца (два компрессионных и одно маслосъемное) изготавливают из серого чугуна по индивидуальным моделям.

Верхнее компрессионное кольцо работает в наиболее тяжелых условиях (высокая температура и недостаточность смазки), поэтому наружную его поверхность, прилегающую к стенке цилиндра, покрывают тонким слоем пористого хрома для повышения износостойкости. Толщина покрытия 0,08— 0,13 мм.

Такое покрытие увеличивает срок службы кольца в 3—4 раза, вследствие чего увеличивается срок службы остальных колец и зеркала цилиндра.

Наружную цилиндрическую поверхность второго компрессионного и маслосъемного колец для улучшения приработки их к цилиндру лудят.

Толщина слоя олова 0,005—0,010 мм.

На внутренних цилиндрических поверхностях обоих компрессионных колец предусмотрены конические фаски, за счет которых кольца после установки их в рабочее положение несколько вывертываются. Это улучшает и ускоряет их приработку к цилиндрам. Кольца необходимо устанавливать на поршень фасками вверх, в сторону днища.

Маслосъемное кольцо имеет прорези для отвода снимаемого с зеркала цилиндра излишнего масла за кольцо, откуда через отверстия’в поршне масло отводится в картер двигателя. 13 средней части наружной поверхности кольца проточена канавка, благодаря которой уменьшается наружная поверхность кольца и соответственно увеличивается удельное давление кольца на зеркало цилиндра, что улучшает маслосъемную способность кольца.

Замок колец прямой. После установки колец в цилиндр монтажный зазор в замке должен быть 0,3—0,5 мм.

Поршневые пальцы плавающего типа, пустотелые, изготовлены из углеродистой стали. Наружная поверхность пальцев закалена токами высокой частоты наглубину 1—1,5мм. Наружный диаметр поршневого пальца 25 мм, длина 66 мм.

Поршневой палец подбирают к поршню и верхней головке шатуна с минимальными зазорами, допустимыми по условиям смазки. С этой целью пальцы сортируют по наружному диаметру на 4 группы через 0,0025 мм и маркируют краской (белой, зеленой, желтой, красной).

Шатуны двутаврового сечения, стальные, кованые. В верхние головки шатунов запрессовывают тонкостенные втулки, изготовленные из оловянистой бронзы.

Для смазки поршневого пальца в верхней головке шатуна имеется вырез, а во втулке — круглое отверстие, совпадающее с вырезом в шатуне.

Крышку нижней головки шатуна крепят к шатуну двумя шлифованными болтами, плотно входящими в отверстия шатуна и крышки. В месте перехода нижней головки шатуна в стержень предусмотрено отверстие диаметром 1,5 мм. Через эти отверстия при совпадении их с масляными каналами в шейках коленчатого вала разбрызгивается масло для смазки стенок цилиндров и кулачков распределительного вала. Для получения точного размера под вкладыши, крышку с шатуном обрабатывают в сборе. Поэтому крышки не взаимозаменяемые, вследствие чего на шатуне и на крышке выбиты порядковые номера цилиндров.

Коленчатый вал — пятиопорный, отлит из магниевого чугуна.

Для уменьшения инерционных нагрузок на коренные подшипники крайние и две средние щеки снабжены противовесами. Поверхности коренных и шатунных шеек закалены на глубину 2—4 мм.

Коренные и шатунные шейки отлиты полыми. Полости в шатунных шейках герметически закрыты резьбовыми пробками. Масло от коренных шеек в полости шатунных подводится через запрессованные в коренные шейки трубки. В полостях шатунных шеек отлагаются отбрасываемые центробежными силами к наружной поверхности тяжелые частицы и продукты износа, содержащиеся в масле. К коренным шейкам масло поступает из продольного масляного канала через сверления в перегородках блока цилиндров.

Передний конец коленчатого вала уплотнен самоподжимным резиновым сальником, запрессованным в крышку распределительных шестерен и работающим по наружной поверхности ступицы шкива коленчатого вала. Задний конец уплотнен сальником, состоящим из двух полуколец, изготовленных из пропитанного графитом асбестового шнура, закладываемых в обоймы и работающих непосредственно по полированной шейке коленчатого вала.

Осевые усилия коленчатого вала воспринимаются передним коренным подшипником через две упорные шайбы, изготовленные из стальной, залитой баббитом ленты.

Маховик коленчатого вала отлит из серого чугуна. Для пуска двигателя стартером на маховик напрессован стальной зубчатый обод.

Зубья обода закалены токами высокой частоты. Крепят маховик к фланцу коленчатого вала четырьмя термически обработанными и шлифованными болтами, плотно входящими в отверстия во фланце и маховике.

Коренные и шатунные подшипники коленчатого вала снабжены тонкостенными взаимозаменяемыми вкладышами, изготовленными из малоуглеродистой стальной ленты, залитой баббитом.

Общая толщина стенки вкладыша коренных подшипников 2,25мм и шатунных 1,75

В каждый подшипник устанавливают по два вкладыша. Па одном из стыков каждого вкладыша имеется фиксирующий выступ, который, входя в пазы постели блока или шатунов, исключает возможность осевого перемещения и проворачивания вкладыша в постели.

Техническое обслуживание

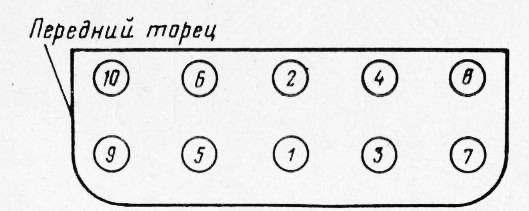

Перед началом эксплуатации нового автомобиля или после установки новой прокладки головки цилиндров и затем после 1000 км пробега необходимо подтягивать гайки головки цилиндров в последовательности, указанной на рис. 12. Во избежание коробления головки цилиндров и для обеспечения надежного уплотнения гайки затягивать необходимо только на холодном двигателе и в два приема: сначала предварительно с меньшим усилием, а затем окончательно. Момент затяЖки гаек 7,3—7,8 кГм.

Удаление нагара с головки цилиндров, днищ поршней и головок и стержней впускных клапанов. Признаками появления отложений нагара служат перегревы и детонация двигателя, а также падение мощности и увеличение расхода топлива. При появлении таких признаков необходимо снять головку цилиндров и удалить нагар с поверхности камер сгорания, с днищ поршней, с головок и стержней впускных клапанов при помощи металлических скребков и щеток. При этом нельзя допускать попадания нагара в зазор между головками поршней и цилиндрами, так как это может привести к появлению царапин и задиров на зеркале цилиндров, юбках поршней и поршневых кольцах и, как следствие, к преждевременному износу двигателя.

Если двигатель работал на этилированном бензине, то нагар перед удалением смочить керосином, чтобы исключить во время очистки возможность попадания в легкие свинца вместе с пылью.

Нагарообразованию способствуют применение нерекомендо-ванных масел и топлив, продолжительное время работы двигателя на малых нагрузках и пониженном тепловом режиме, а также частые остановки и пуски двигателя. Продолжительная же езда на больших скоростях способствует выгоранию нагара и очищению камер сгорания. Значительно быстрей образуется нагар на изношенных двигателях.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Кривошипно-шатунный механизм автомобилей УАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы