Строй-Техника.ру

Строительные машины и оборудование, справочник

В литейных цехах аккумуляторных заводов изготовляются токоведущие основы электродов — аккумуляторные токоотводы, детали крепления (борны, МЭС, баретки, втулки) и полуфабрикаты (прутки, применяющиеся для пайки пластин при формировке и для пайки полублоков и МЭС). Наиболее трудоемким является изготовление токоотводов, отличающихся малой толщиной и ажурной конструкцией. Качество отливок токоотводов зависит в основном от трех факторов: состава сплава, конструкции литейных автоматов и литейных форм, а также от температурного режима литья. В современных свинцовых аккумуляторах широко применяются токоотводы, изготовленные из свинцово-сурьмянистого сплава, содержащего от 3,0 до 5,0 % сурьмы, легированного мышьяком. Наиболее предпочтительными являются сплавы, содержащие от 1,5 до 2,5 % сурьмы и добавки мышьяка, серы, олова, меди, селена и др. Эти сплавы разработаны специально для токоотводов положительного электрода, но могут быть использованы и для отрицательного электрода. Для герметичных и необслуживаемых аккумуляторов применяется свинцово-кальциевый сплав, содержащий от 0,08 до 0,01% кальция.

Отливка токоотводов. Отливка токоотводов является основной и наиболее важной операцией литейного цеха. Правильное ее проведение требует точного знания конструктивных особенностей форм, свойств сплава, значения и сущности предварительной подготовки рабочего места, а также полного практического усвоения рабочих приемов отливки. Остановимся на основных требованиях, соблюдение которых необходимо для обеспечения высокого качества литья и высокой производительности труда.

Для каждого типа форм должны быть установлены оптимальная температура сплава в котле и требуемая температура формы. Температура сплава зависит от массы металла самой формы, характера и способа ее подогрева, сложности конфигурации и толщины токоотвода, характера покрытия теплоизоляционного слоя. Обычно температура сплава составляет 420—500 °С.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Температура подогрева формы должна быть установлена в зависимости от ее конструктивных особенностей, чтобы при остывании отливки обеспечить необходимую скорость снижения температуры, при которой готовый токоотвод будет обладать хорошей прочностью, отсутствием раковин, утяжек и разрывов. Помимо этого должна быть принята во внимание необходимость обеспечения максимальной производительности труда. Сплав перед заливкой в формы должен быть освобожден от шлаковых включений, а сами формы должны быть хорошо под. готовлены к отливке токоотводов: изнутри предварительно очищены от старого изолирующего слоя, и на рабочую поверхность вновь равномерно нанесен теплоизолирующий слой.

Современные литьевые машины. В настоящее время в большинстве европейских стран широкое применение находят однопозиционные литейные автоматы высокой производительности, выпускаемые различными фирмами. Прототипом современных литьевых машин можно считать автомат итальянской фирмы, предназначенный для отливки токоотводов автомобильных аккумуляторов и выполняющий от двух до пятнадцати циклов в минуту в зависимости от габаритов отливки. Автомат представляет собой сложный агрегат, в который входят одна литейная форма, насос для нагнетания сплава в форму, устройство для рихтовки и центровки токоотводов перед обрезкой литника, обрезное устройство, а также устройство для сбора токоотводов после обрубки, сбора литника и облоя. Автомат укомплектован электроаппаратурой для контроля температуры сплава и литейной формы. Машина приводится в действие электродвигателем мощностью 3,5 кВт.

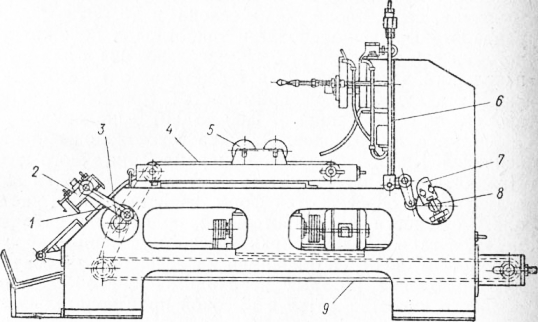

Рис. 1. Литейный автомат

1 — шатун; 2— обрезное устройство; 3, 8 — валы; 4 — транспортер верхний; 5 — валик; 6 — тяга; 7 — кулачок; 9 — транспортер нижний

Английская фирма «Хлорайд» разработала литейный автомат, для отливки токоотводов автомобильных батарей, который имеет ряд особенностей по сравнению с аналогичными литейными автоматами других европейских фирм. В отличие от описанной выше машины плавильный’ котел монтируется отдельно. Это позволяет от одного котла питать сплавом одновременно два литейных автомата.

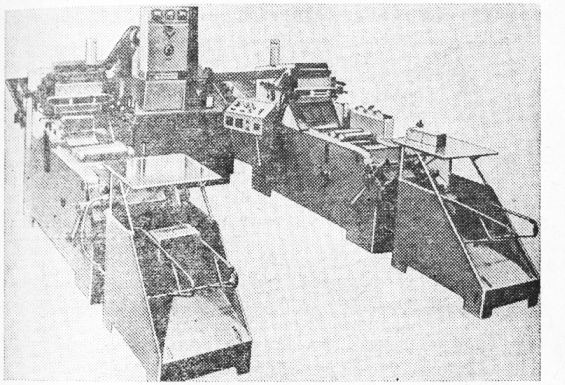

Рис. 2. Установка из двух литейных автоматов фирмы «Хлорайд»

Литейная форма позволяет получать отливки с гарантированной точностью машины (±0,07 мм) в любой точке, в то время как допуск на толщину токоотводов, отливаемых на отечественных карусельных автоматах, составляет ±0,1 мм. Подача сплава в литейную форму осуществляется насосом по хорошо загерметизированным трубопроводам, в которых он нагревается до требуемой температуры и не окисляется, так как не контактирует с воздухом. Сплав в котле нагревается лишь немногим выше точки плавления, что способствует не только резкому уменьшению угара и шлакообразования, а следовательно и потерь, но и заметно улучшает санитарно-гигиенические условия в литейном цехе.

Автомат снабжен электроаппаратурой для контроля и регулирования температуры сплава и формы, длительности операций, что допускает быструю смену литейной формы и перестройку режимов работы. Производительность установки из двух автоматов составляет 10 000 отливок в смену, причем один человек обслуживает обе машины.

Из серии машин подобной конструкции заслуживают внимания литейные автоматы американской фирмы «Виртц» и отечественные автоматы «УСОТ». Они имеют высокую производительность и также очень компактны по своей конструкции.

Детали крепления из свинца и свинцово-сурьмянистого сплава (например баретки, втулки, МЭС) также изготавливают методом литья на высокопроизводительных автоматах карусельного типа. Производительность некоторых из них составляет от 20 до 30 тыс. деталей за 6 ч. Обслуживает автомат один человек.

Формы для отливки токоотводов. Формы, применяемые для отливки аккумуляторных токоотводов, представляют собой две массивные стальные плиты, на внутренних соприкасающихся друг с другом поверхностях которых методом фрезерования нанесено модельное изображение отливаемого токоотвода. Рабочие поверхности форм снабжены каналами для быстрого удаления воздуха при заливке сплава. Лучшему заполнению форм сплавом способствует дополнительный нагрев электронагревательными элементами, вмонтированными в корпус.

Особое внимание должно быть уделено температурному режиму работы литейных форм и точному его регулированию, так как общий перегрев и особенно местные перегревы (образование термических узлов) являются основной причиной возникновения в отливках внутренних напряжений и образования в них трещин.

В литейных формах для аккумуляторных токоотводов обе прилегающие друг к другу плоскости полуформ с повышением температуры деформируются и становятся выпуклыми, вследствие чего по краям формы наблюдается проливание сплава, а центральная часть испытывает повышенное давление. Это снижает качество отливок и одновременно повышает износ форм. Поэтому в настоящее время много внимания уделяют подбору более прочного и менее деформируемого материала для литейных форм, а также совершенствованию самой их конструкции. Наибольшего успеха в этом направлении достигла фирма «Хлорайд». В изготовляемых ею формах, кроме применения специального состава стали, реализован ряд усовершенствований. Так, подвижная часть формы в отличие от обычных конструкций состоит из двух частей. Верхняя часть формы, составляющая литник, соединена шпунтом с нижней частью. Это соединение создает некоторую термоизоляцию между литником и корпусом формы и отводит вытесняемый из полости формы воздух. Таким образом, литник может работать при более низкой температуре, что ускоряет затвердевание сплава и повышает скорость отливки.

Другой важной особенностью указанных форм является наличие в них системы водяного охлаждения. Для охлаждения центральной части формы, где находится наибольшее количество сплава, высверлен вертикальный водяной канал, соединяющийся с водяным каналом литника в неподвижной половине формы. Литейные формы имеют многочисленные углубления — канавки, в которые заливается сплав. В момент заливки сплава воздух, находящийся в литейной форме, вытесняется сплавом в эти канавки. В результате отливка формируется при небольшом избыточном давлении, что улучшает ее качество и облегчает отставание отливки в момент раскрытия формы.

Теплоизоляционные покрытия для литейных форм.

Важную роль при отливке токоотводов играет покрытие рабочей поверхности форм теплоизолирующим слоем, который, предотвращая чрезмерную потерю тепла отливкой, обеспечивает равномерное заполнение каналов формы сплавом. Из всех предложенных покрытий для литейных форм лучшим оказалось покрытие, получаемое из водной суспензии, содержащей пробковую муку (70— 80г/л) и силикат натрия (30—45г/л); либо пробковую муку (90—100г/л) и карбоксиметилцеллюлозу (15 — 20г/л). Пробковая теплоизолирующая пленка, полученная на поверхности формы, наряду с низкой теплопроводностью, характеризуется хорошей смачиваемостью расплавленным свинцово-сурьмянистым сплавом, что способствует равномерному заполнению литейной формы.

Для приготовления пробковой суспензии на аккумуляторных заводах предварительно готовят пробковую муку путем размола пробковой крупы на шаровых мельницах. Полученную пробковую муку просеивают через сито и в случае применения жидкого натриевого стекла плотностью 1,32 г/см3, которое по качеству должно соответствовать ГОСТ 13078—81, принимают следующий порядок приготовления суспензии. Заливают в котел рецептурное количество воды и жидкого стекла, смесь перемешивают и доводят до кипения. В кипящую смесь засыпают рецептурное количество пробковой муки, тщательно перемешивают, закрывают плотно крышкой, доводят до кипения и варят в течение 10—30 мин. При использовании карбоксиметилцеллюлозы (КМЦ) в воду, нагретую до 35—40 °С, загружают рецептурное количество КМЦ и тщательно перемешивают до растворения. Затем раствор нагревают до 60—70 °С, засыпают рецептурное количество пробковой муки, тщательно перемешивают, закрывают плотно крышкой, доводят до кипения и варят в течение 5—10 мин. После охлаждения суспензию процеживают через сито и сливают в специальные емкости.

Перед нанесением суспензии рабочую поверхность литейной формы очищают металлической щеткой от старого слоя суспензии и частичек свинца, предварительно смочив ее поверхность водой с помощью волосяной щетки. Затем поверхность формы промывают горячей водой, просушивают сжатым воздухом, прочищают воздушные каналы от остатков волосяной щетки. Перед нанесением суспензии литейную форму нагревают электронагревательными элементами до температуры, обеспечивающей немедленное испарение воды нанесенного раствора. Наносят суспензию с помощью пульверизатора, держа его на расстоянии 150—250 мм. Слой покрытия должен быть тонким и равномерным.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Литье токоотводов и соединительных деталей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы