Строй-Техника.ру

Строительные машины и оборудование, справочник

К отделочным работам относятся штукатурные, облицовочные, малярные, паркетные, мозаичные, стекольные и обойные.

Для механизации штукатурных работ используют штукатурные агрегаты и штукатурные станции.

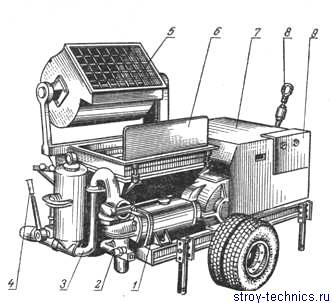

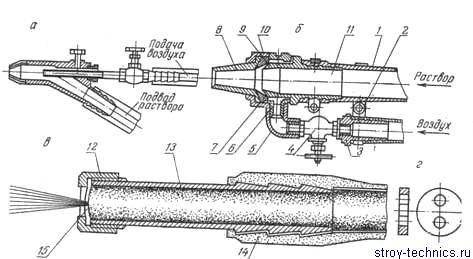

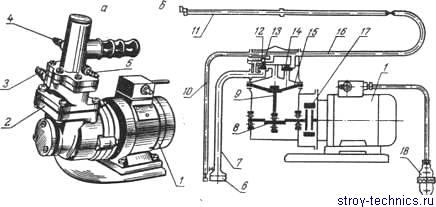

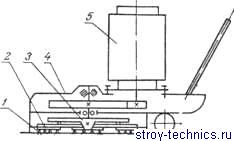

Штукатурный агрегат (рис. 9.1) состоит из растворосмесителя, вибросита с бункером и растворонасоса, смонтированных на прицепе. Агрегат предназначен для приемки и переработки раствора, привезенного с растворного узла, а также для транспортирования его на рабочие места и нанесения на обрабатываемую поверхность, для чего он комплектуется раствороводами и форсункой. Применяют два типа форсунок: механические (бескомпрессорные), работающие за счет давления, развиваемого растворонасосом, и пневматического действия (рис. 9.2).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

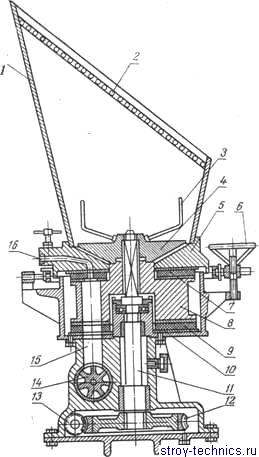

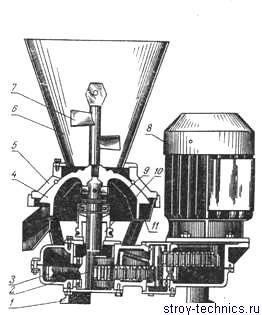

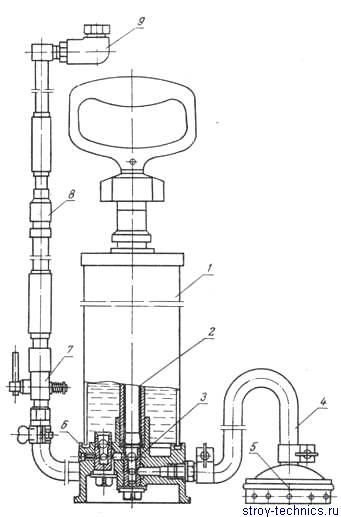

Для нанесения на поверхность слоев раствора служат также цемент-пушки (рис. 9.3). Сухая смесь подается на сетку бункера, просеивается и через отверстия в диске попадает в ячейки шлюзового вращающегося барабана, а из него в полость дозатора барабанного типа. При вращении барабана дозатора смесь высыпается из его карманов и попадает под струю сжатого воздуха, которая уносит ее в направляющий рукав. На конце рукава установлена форсунка, к которой по отдельному рукаву подается насосом вода. В форсунке сухая смесь смешивается с водой и выбрасывается в распыленном виде на обрабатываемую поверхность.

С помощью цемент-пушки можно наносить на твердые поверхности и бетонную смесь.

Штукатурные станции предназначены, в основном, для приготовления растворов на строительной площадке. Они выполняются, как правило, передвижными в кузове автоприцепа или в фургоне на полозьях. Такая станция состоит из скипового подъемника, растворосмесителя и растворонасоса с бункером и виброситом. Подача раствора на этажи осуществляется по раствороводам, которые в свою очередь состоят из металлических или резино-тка- невых стояков, резинотканевых шлангов и соединительных деталей. Диаметр резиновых шлангов или стальных труб 32…85 мм.

Рис. 9.1. Штукатурный агрегат:

1 — растворонасос; 2 — клапанный блок; 3 — воздушный колпак; 4 — перепускной клапан; 5 — ковш-смеситель; 6 — приемный бункер; 7 —‘привод; 8 — дышло; 9 — пульт управления

Рис. 9.2. Форсунки:

а — компрессорная с центральной подачей воздуха; б —то же с кольцевой подачей воздуха; в — бескомпрессорная; г —диафрагма; 1 — растворовод; 2 — хомут; 3 — трубопровод; 4 — вентиль; 5 — колено; 6 — ниппель; 7 — прокладка; 8, 15 — сопла; 9 — кольцевая проточка; 10 — втулка; 11, 13 — корпуса; 12 — насадка; 14 — трубопровод

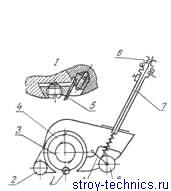

Обработку штукатурного слоя выполняют затирочным инструментом, который изготавливают с пневмо- и электроприводом. Пневматическая штукатурно-зати- рочная машинка (рис. 9.4) состоит из пневмодвигателя, редуктора и сменных рабочих дисков. Двигатель и редуктор смонтированы в алюминиевом корпусе, который (Служит одновременно и рукояткой. Для смачива- рия заглаживаемой поверхности в конструкции машинки предусмотрены кран и резиновая трубка 3 для подачи воды. Мощность двигателя машинки 0,1 кВт, частота вращения под нагрузкой 3,0 с-1, масса 1,5 кг.

Штукатурно – затирочные машины с электроприводом состоят из асинхронного трехфазного электродвигателя повышенной частоты, редуктора и дюралевых колец и дисков, вращающихся в противоположных направлениях.

Малярные работы включают приготовление малярных составов, подготовку поверхностей под окраску и нанесение красочных составов.

Малярные составы, поставляемые на строительную площадку, приготавливают в централизованных цехах производственных предприятий. Для этого используют краскотерки, мелотерки, вибросита, насосы-эмульсаторы и смесители.

Рис. 9.3. Цемент-пушка:

1— загрузочная воронка; 2 — предохранительная сетка; 3 — ворошилка; 4 — подгребающая лопасть; 5 — крышка корпуса; б —маховик; 7, 9 —верхний и нижний уплотнительные диски; 8 — шлюзовой барабан; 10— корпус; 11 — приводной вертикальный вал; 12 — червячное колесо; 13 — червяк; 14 — барабанный дозатор; 15 — отверстие для загрузки дозатора; 16 — отверстие для сброса давления

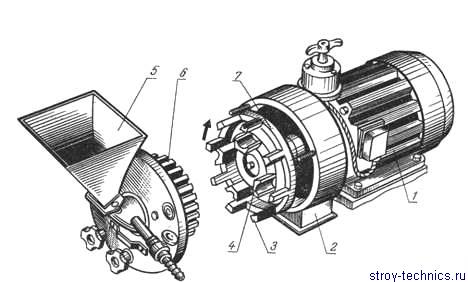

Из краскотерок наиболее распространены жерновые (рис. 9.5).

Рис. 9.4. Пневматическая затирочная машина:

1 — пневмодвигатель; 2— рукоятка; 3 — резиновая трубка для подачи воды; 4 — редуктор; 5 — диск; 6 — лопатки; 7 — штуцер воздуховода.

Рис. 9.5. Жерновая краскотерка:

1 — опора; 2 — вал; 3 — редуктор; 4 — подвижный жернов; 5 — неподвижный жернов; 6 — загрузочная воронка; 7 — побудитель; 8 — электродвигатель; 9 — подшипник; 10 — регулировочное устройство; 11 — чаша с разгрузочным лотком.

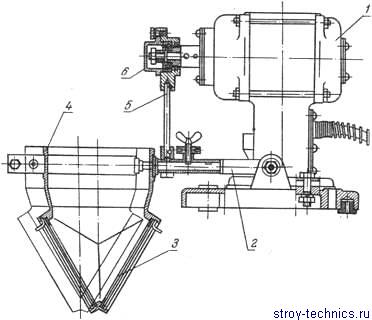

Рис. 9.6. Мелотерка

Измельчение красочного состава в них происходит между жерновами 4 и 5. Степень измельчения регулируется опусканием или подъемом подвижного жернова.

Мелотерки предназначены для помола мела. Мелотерка (рис. 9.6) состоит из электродвигателя, на валу которого посажен ротор, снабженный двумя рядами отбойных пальцев, неподвижного ротора с пальцами 6, цилиндрического кожуха с патрубком для выхода молотого мела и загрузочного бункера. При вращении пальцевого ротора мел, находящийся в нем, измельчается при протирании его через прорези неподвижного ротора.

Рис. 9.7. Вибросито

Мелотерки имеют производительность до 350 кг/ч сухого мела с тонкостью помола 0,02…0,035 мм, наибольший диаметр кусков загружаемого мела 60 мм.

Вибросито (рис. 9.7) служит для процеживания различных красок. Оно состоит из электродвигателя, эксцентриковой муфты и шатуна, соединенного с кронштейном, на котором установлен корпус с набором сит. Процеживаемый раствор подается в корпус. При вращении вала электродвигателя шатун обеспечивает колебательное движение кронштейна 2 с ситами 3, вследствие чего процеживается краска, залитая в корпус. Производительность вибросита 660…720 кг/ч, частота колебаний сит 2800 мин-1, амплитуда колебаний 0,8 мм.

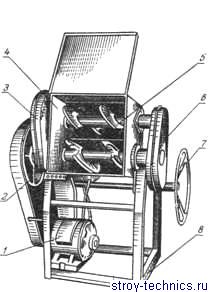

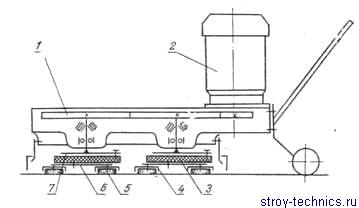

Для приготовления замазки, шпаклевки и красочных паст применяют двухзальную мешалку (рис. 9.8). В корытообразном бункере установлены два горизонтальных параллельных вала с винтообразными лопастями 5. Валы имеют привод от электродвигателя 1 через клиноременную передачу 2 и две пары зубчатых передач.

Рис. 9.8. Мешалка двухвальная:

1 — электродвигатель; 2 — клиноременная передача; 3, 6 — зубчатые передачи; 4 — бункер; 5 — лопастные валы; 7 — штурвал; 8 — рама.

Мешалка для водных и масляных красочных составов (рис. 9.9) представляет собой переносной цилиндрический бак, внутри которого смонтирован вертикальный вал с диском. Диск имеет три лопасти. Состав перемешивается лопастями, получающими движение от электродвигателя.

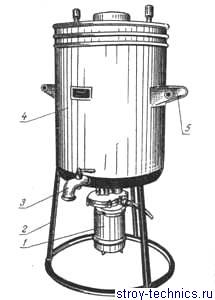

Рис. 9.9. Мешалка для окрасочных составов:

1 — электродвигатель; 2 — подставка; 3 — кран; 4 — смесительный бак; 5 — рукоятка.

Насосом-эмульсатором приготавливают эмульсии, перемешивают окрасочные составы и перекачивают их. Он выполнен в виде винтового насоса, помещенного в вертикальной трубе. Труба имеет отверстия, которые при повороте ее могут совмещаться с отверстиями корпуса насоса или перекрывать их. В первом случае происходит перемешивание окрасочного состава, во втором — его перекачивание.

Окрашиваются поверхности окрасочными агрегатами, которые включают в себя компрессор, красконагнетательный бак, краскораспылитель и шланги для подачи воздуха и краски.

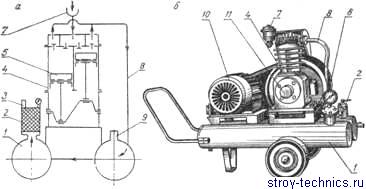

В окрасочных агрегатах используются поршневые и диафраг- мовые компрессоры. Поршневой двухцилиндровый одноступенчатый компрессор (рис. 9.10) состоит из блока цилиндров, воздухосборника и масловлагоотделителя с регулятором давления. Для предохранения воздухосборника от разрыва на нем установлен клапан. Привод коленчатого вала компрессора осуществляется от электродвигателя. Рабочее давление поршневых компрессоров до 0,7 МПа, подача воздуха до 30 м3/ч.

Рис. 9.10. Компрессор:

а — схема; б —общий вид; 1 — воздухосборник; 2 — масло-влагоотдели- тель; 3 — регулятор давления; 4 — блок цилиндров; 5 — поршень; 6 — монометр; 7 — воздухоочиститель; 8 — трубопровод; 9 — предохранительный клапан; 10— электродвигатель; 11 — картер компрессора.

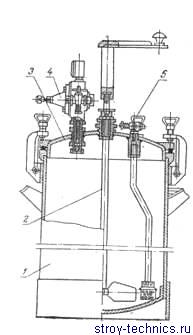

Рис. 9.11. Красконагнетательный бак: 1 — корпус; 2 — вал; 3 — съемная крышка; 4 — редуктор; 5 — кран.

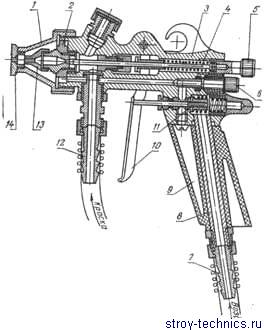

Рис. 9.12. Пистолет-краскораспылитель:

1 — головка; 2 — штуцер; 3 — корпус; 4 — игла в сборе; 5 — регулятор иглы; б — регулятор воздуха; 7 — ниппель; 8 — трубка для воздуха; 9 — ручка; 10 — курок; И — воздушный клапан; 12 — ниппель для краски; 13 — сопло; 14 — сменный наконечник.

Красконагнетательный бак (рис. 9.11) обеспечивает подачу окрасочных составов под давлением сжатого воздуха к пневматическому распылителю. Он представляет собой герметически закрытый сосуд, состоящий из цилиндрического корпуса со сферическим дном и съемной крышки. Бак оборудован мешалкой с приводом. На крышке бака смонтированы редуктор для регулирования давления, краны, предохранительный клапан и клапан сброса давления. Вместимость красконагнетательных баков 0,02; 0,04; 0,06; 0,10 м3, наибольшее рабочее давление 0,4 МПа.

Рис. 9.13. Электрокраскопульт:

а — общий вид; б — кинематическая схема; 1 — электродвигатель; 2 — диафрагмовый насос; 3— штуцер всасывающего шланга; 4 — штуцер перепускного шланга; 5 — штуцер напорного шланга; 6 — фильтр; 7— всасывающий шланг; 8 — коленчатый вал; 9 — шатун; 10— перепускной шланг; 11 — удочка; 12 — перепускной клапан; 13 — всасывающий клапан; 14 — нагнетательный клапан; 15 — диафрагма; 16 — напорный шланг;

17 — зубчатая муфта; 18 — соединительная муфта.

Пистолет-краскораспылитель (рис. 9.12) предназначен для выполнения окрасочных работ методом воздушного распыления. Воздух поступает по трубке через ниппель, нажатием курка открывается воздушный клапан и воздух по каналам корпуса поступает в головку. По шлангу, подсоединенному к ниппелю, к пистолету подается материал (краска или шпаклевка), который, выходя из сопла, увлекается сжатым воздухом и распыливается. Расход воздуха изменяется ругулятором.

Кроме рассмотренного краскораспылителя, используются также краскораспылители с подвешенными бачками.

Для нанесения на поверхность маловязких окрасочных составов применяют электрокраскопульты и ручные краскопульты.

Электрокраскопульт (рис. 9.13) имеет диафрагменный компрессор и работает следующим образом. При ходе шатуна вниз происходит всасывание раствора. При обратном ходе шатуна раствор через нагнетательный клапан выдавливается в шланг к удочке, которая осуществляет распыление краски. Для регулирования предельного рабочего давления служит предохранительный клапан. Электрокраскопульты имеют производительность до 250 м2/ч, мощность привода 0,18…0,27 кВт, масса 21…25 кг.

Рис. 9.14. Ручной краскопульт:

1 — резервуар; 2 — насос; 3 — всасывающий клапан; 4— всасывающий шланг; 5 — фильтр; 6 — нагнетательный клапан; 7 —кран; 8 — удочка; 9 — форсунка.

Устройство ручного краскопульта показано на рис. 9.14. В начале работы фильтр опускают в сосуд с окрасочным составом и резервуар насосом наполняется небольшим количеством состава. Затем фильтр извлекается из состава и, сделав 15…20 двойных ходов штока насоса, наполняют краскопульт воздухом. После этого конец всасывающего шланга с фильтром опускают в окрасочный состав и насосом создают в резервуаре необходимое давление, которое и обеспечивает подачу окрасочного состава к форсунке.

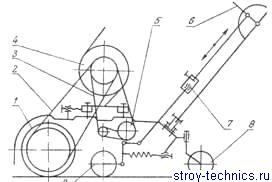

Рис. 9.15. Машина для острожки полов.

Рассмотренное оборудование входит, как правило, в состав передвижных малярных станций. Станция механизирует приготовление эмульсий, шпаклевки, замазки, красочных составов, подачу малярных составов на этажи зданий, очистку поверхностей обдувом.

Рис. 9.16. Паркетошлифовальная машина.

Машины для отделки паркета и мозаичных полов. Паркетные и мозаичные полы после укладки обрабатывают, чтобы придать им гладкую поверхность. Паркетные полы строгают, натирают и шлифуют, а мозаичные только шлифуют.

Машина для острожки деревянных полов (рис. 9.15) состоит из ножевого барабана с двумя ножами, ходовой части, включающей передний и два задних ролика, установленных на траверсе, и механизма управления. В барабан встроен электродвигатель. Толщина снимаемой стружки регулируется подъемом или опусканием траверсы с помощью гайки и тяги. Производительность машины 15…20 м2/ч, мощность электродвигателя 1,5 кВт.

Паркетошлифовальными машинами (рис. 9.16) окончательно отделывают паркетные полы. Машина состоит из шлифовального барабана, электродвигателя, пылесоса, ходовых колес и механизма управления. Шлифовальный барабан и вентилятор имеют привод от электродвигателя клиновыми ремнями. На барабан устанавливается шлифовальная шкурка, которая закрепляется двумя зажимными валиками. Для подъема барабана при пуске необходимо фиксатор поставить в крайнее верхнее положение. Требуемая чистота поверхности достигается регулировкой давления шлифовального барабана на обрабатываемую поверхность винтом.

Если машина оставляет на полу неровности, то следует отрегулировать положение барабана, изменив положение боковых колес. Для этого поднимают фиксатор в крайнее верхнее положение, переворачивают машину вверх колесами, определяют, какое из колес стоит ниже, и, передвигая их, устанавливают оба колеса в одинаковое положение. Если и после этого машина оставляет неровности, определяют, с какого конца барабана шкурка больше греется и поднимают соответствующее ходовое колесо.

Паркетошлифовальная машина имеет производительность 40…60 м2/ч, частоту вращения барабана 27,5 с-1, мощность электродвигателя 2,2 кВт, массу 100 кг.

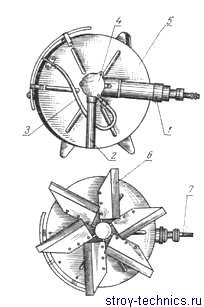

Полотерная машина (рис. 9.17) предназначена для очистки и натирки паркетных полов. Основными частями машины являются электродвигатель, редуктор с фланцем и съемный диск со щетками. Производительность машины 100 м2/ч, мощность электродвигателя 1,1 кВт.

Мозаично-шлифовальная машина (рис. 9.18) служит для шлифовки и полировки полов из мрамора, мозаики, гранита и других материалов. Рабочий орган машины — шесть трехгранных абразивных камней, закрепленных в держателе на траверсе. Вращение к камням передается от электродвигателя через редуктор. Для равномерного нажима на каждый абразивный камень траверса соединена с планшайбой через амортизатор. Производительность машины 7,5 м2/ч, мощность электродвигателя 2,2 кВт.

Рис. 9.17. Полотерная машина:

1 — щетки; 2 — съемные диски; 3 — фланец; 4 — редуктор; 5 — электродвигатель.

При выполнении обойных работ наиболее трудоемкими операциями являются резка обоев по длине, обрезка кромок обоев и обмазка клеевым составом. Оборудование для обойных работ включает станки для обрезки кромок обоев, машины для заготовки обоев и установки для намазывания клейстера.

Рис. 9.18. Мозаично-шлифовальная машина.

Все машины для обрезки кромки обоев имеют однотипную конструкцию. Они состоят из электродвигателя, клиноременных передач, столов для бабин, валиков для размотки и намотки обоев и дисковых ножей.

Установки для нанесения клейстера имеют ванну для клейстера, намазочный и обводной валики, регулирующие устройство и приставной стол.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Машины для отделочных облицовочных работ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы