Строй-Техника.ру

Строительные машины и оборудование, справочник

Машины для рытья траншеи и нарезания щелей разрабатывают мерзлый грунт резанием — снимая рабочими органами стружки небольшой толщины. Вследствие этого энергоемкость рабочего процесса получается большая, а производительность машин невысокая.

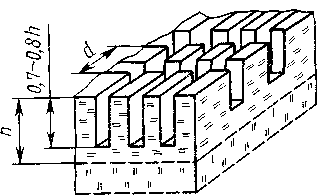

Щели в мерзлом грунте нарезают для укладки кабеля, трубопроводов малого диаметра, а также для послойной разработки грунтов. В первом случае ширина щели определяется технологическими требованиями, во втором — она должна быть минимальной, так как нарезанные щели только разделяют массив на блоки, вследствие чего грунт можно удалять одноковшовым экскаватором. Размер блоков должен соответствовать размерам ковша экскаватора, а глубина прорези в сезонномерзлом грунте составляет не менее 0,7—0,8 от глубины промерзания. Ниже этого уровня прочность замерзшего грунта значительно уменьшается и обычно его можно разрабатывать экскаватором. При небольшой ширине щели средняя энергоемкость процесса в 3—5 раз меньшая, чем при разработке сплошного массива мерзлого грунта резанием.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

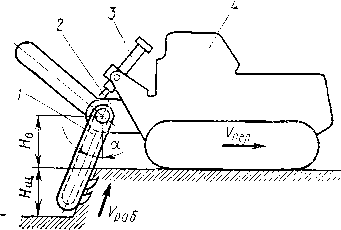

Основными рабочими органами для. нарезания щелей служат баровые устройства, дисковые и кольцевые фрезы. Схема баровой (врубовой) машины показана на рис. 13.2. В нее входят базовая машина, гидроцилиндр подъема, трансмиссия и баровый рабочий орган.

В качестве базовых машин используют тракторы с ходоумень-шителем (минимальная скорость — 30 м/ч) или цепные траншейные экскаваторы. С помощью гидропривода можно регулировать усилие прижатия резцов к забою. При наличии нескольких рабочих органов целесообразно устанавливать гидроцилиндры на каждый из них, что позволяет нарезать одну или несколько щелей одновременно.

Баровый рабочий орган состоит из рамы и бесконечной цепи со сменными резцами. Цепь опирается на часто установленные направляющие ролики, не дающие ей свободно провисать и позволяющие по

лучить достаточное напорноо усилие. Одним комплектом резцов можно нарезать щели длиной 800—1000 м. Быстрый выход из строя резцов и баровой цепи — один из важнейших эксплуатационных недостатков баровых машин.

Принцип работы баровой машины подобен принципу работы цепного траншейного экскаватора. При движении цепи рабочий орган опускается на грунт и постепенно врезается до необходимой глубины. Разрушенный грунт выносится на поверхность цепью. В результате сочетания перемещения машины и движения цепи зубья срезают стружку и прорезают щель.

К основным конструктивным параметрам баровых машин относят длину рабочего органа, ширину щели, скорости движения баровой цепи и перемещения машины, число одновременно прорезаемых щелей, максимальное тяговое усилие, усилие подъема (перевода в транспортное положение) и опускания (прижатия к забою) рабочего органа.

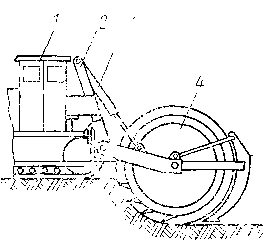

Фрезерные машины создают на базе гусеничных тракторов или роторных траншейных экскаваторов. Их конструктивная схема, как и принцип работы, аналогичны роторным экскаваторам. Основным отличием является небольшая (до 270 мм) ширина отрываемой щели и небольшая по сравнению с диаметром фрезы глубина щели, которая ограничена условиями выноса разрушенного грунта на поверхность.

При расчете фрезерных машин силу резания определяют как для элементарных режущих профилей, а мощность, необходимую для привода фрезы, — как мощность роторного многоковшого экскаватора.

Соотношение толщины стружки и ширины резца выбираются в тех же пределах, что и для баровых машин. Для уменьшения энергоемкости процесса целесообразно применять удлиненные резцы, что увеличивает объем скалывания грунта, уменьшая тем самым удельное усилие резания. По экспериментальным данным, оптимальная скорость резания диско-фрезерных машин находится в пределах 2,0—2,5 м/с.

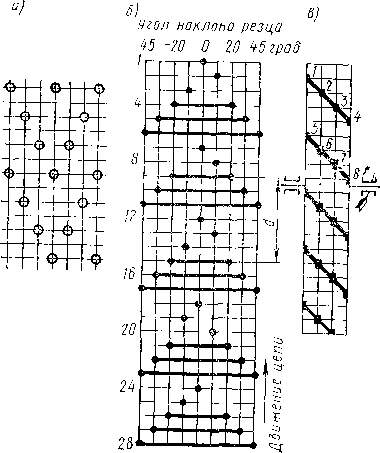

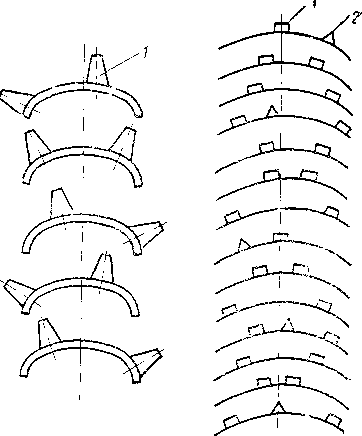

На эффективность буровых и фрезерных рабочих органов влияют скорости резания и подачи, геометрия зубьев и их рациональная расстановка. Резцы нужно устанавливать так, чтобы предыдущие обеспечивали последующим работу в условиях полублокированного

или свободного резания. Примеры расстановки резцов на цепных рабочих органах показаны на рис. 13.ф. В связи с разнообразными прочностными свойствами мерзлых грунтов необходимо предусматривать возможность изменять скорости рабочих органов в широком диапазоне, лучше всего бесступенчатым способом, обеспечивающим наибольшую производительность машины.

Траншеи в мерзлом грунте отрывают большей частью цепными и роторными траншейными экскаваторами специального назначения или обычными со сменным рабочим оборудованием. Обычные траншейные экскаваторы по ряду причин (ограниченная мощность силовой установки, высокие скорости резания, большая скорость рабочего хода, недостаточная прочность и износостойкость резцов или зубьев, а также рабочих органов и трансмиссии и пр.) менее эффективны, чем специальные для разработки мерзлых грунтов.

Траншейные экскаваторы для отрывки траншей в мерзлых грунтах, обеспечивающие рабочие скорости от 6 до 400 м/ч, могут разрабатывать траншеи глубиной до 3 и шириной 0,6—1,5 м при среднем удельном усилии резания от 30 до 500 Н/см2 (30—50 кг/см2). В последние годы появилась тенденция увеличивать удельное усилие на грунт, что обеспечивает работоспособность машин на мерзлых грунтах с прочностью, соответствующей 100—200 ударам плотномера ДорНИИ. Для увеличения диапазона регулирования скорости движения машины оборудуют ходо-уменьшителем или дополнительной коробкой скоростей.

Вследствие того что для разрушения мерзлого грунта требуется весьма значительное среднее давление рабочего органа на грунт, необходимо сосредоточивать усилие на минимальной площади. Для этого рабочие органы оснащают зубьями и клиньями. Зубья устанавливают в шахматном порядке. При наличии зубьев и клиньев зубья прорезают в грунте щели, а остающиеся целики грунта скалываются клиньями, что значительно снижает энергоемкость резания.

Серьезный недостаток таких машин — невозможность разработки мерзлых грунтов с каменистыми включениями размером более 0,04—0,15 м. К преимуществам их следует отнести получение измельченного грунта, пригодного для обратной засыпки.

Расчет машин для отрывки траншей в мерзлых грунтах производят по методике, принятой для расчета экскаваторов непрерывного действия. Необходимо учитывать, что согласно экспериментальным данным оптимальное соотношение толщины h и ширины b стружки грунта для сезонномерзлых грунтов равно 2,0, для вечномерзлых—2,25. Ширину стружки, срезаемой одним резцом, принимают минимальной исходя из условия его прочности; обычно она равна 0,03—0,05 м. Угол резания по тем же соображениям выбирают 45—65° при заднем угле 7—15°.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Машины для разработки траншей и нарезания щелей в мерзлых грунтах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы