Строй-Техника.ру

Строительные машины и оборудование, справочник

Операции по монтажу буровых агрегатов — весьма важные элементы в общей схеме проведения подготовительных работ при бурении скважин. Технически правильная и надежная установка отдельных механизмов обеспечивает продолжительную и спокойную работу всего бурового агрегата, удлиняет сроки службы механизмов и, в конечном счете, ускоряет проводку скважины и снижает ее стоимость.

Площадка для установки вышки и бурового агрегата должна быть очищена от пней, крупных валунов и пр., выровнена и иметь небольшой уклон для стока отработанной промывочной жидкости и дождевой воды.

Одним из основных требований к качественному монтажу бурового агрегата является прочное закрепление механизмов на фундаменте. Независимо от типа и конструкции фундамента буровой станок, промывочный насос и двигатель не должны испытывать каких-либо вибраций или качаний при возникающих знакопеременных нагрузках в процессе бурения скважины. Монтажные схемы расположения агрегата ЗИФ-650А с приводом от электродвигателя и с приводом от дизеля.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Затаскивание оборудования на фундамент производится через приемный мост вышки, а отдельные механизмы, например двигатели, глиномешалки, предметы для обвязки насосов, вносятся через боковые или задние двери бурового здания.

Если двигатели и буровой станок монтируются раздельно (не на общей раме) и затаскивание их производится через приемный мост, то первыми подаются на фундамент приводные двигатели бурового станка и насоса, глиномешалка и промывочный насос и последним затаскивается буровой станок.

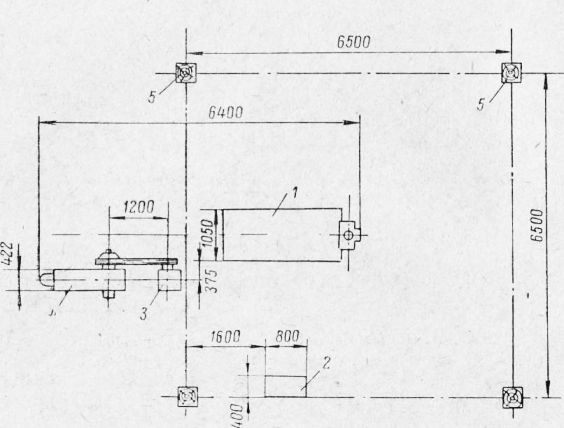

Рис. 1. Монтажная схема расположения агрегата ЗИФ-650А с приводом от электродвигателя на буровой вышке.

1 — буровой станок; 2 — магнитная станция; 3 — электродвигатель привода промывочного насоса; 4 — промывочный насос; 5 — ноги буровой вышки.

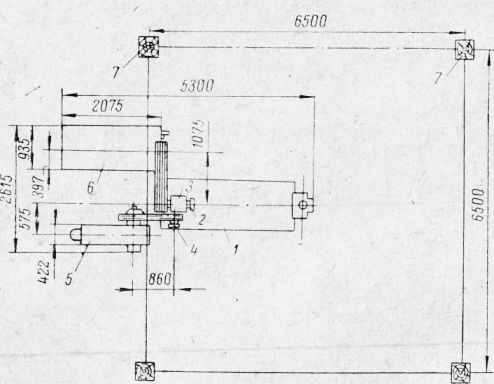

Рис. 2. Монтажная схема расположения агрегата ЗИФ-650А с приводом от дизеля Д-54А.

1 — буровой станок; 2 — шкив привода динамомашины; 3 — редуктор; 4 — шкив привода глиномешалки; 5 — промывочный насос; в — дизель Д-54А; 7 — ноги буровой вышки.

Одной из существенных особенностей проводки геологоразведочных скважин является возникновение значительных нагрузок на фундамент в процессе бурения, часто изменяющихся по величине и направлению. Поэтому фундаменты под копры и мачты, а также под буровые и силовые механизмы должны быть достаточно устойчивыми, прочными и недорогими, так как они обычно используются только на одной скважине и по окончании бурения не перевозятся на новую точку.

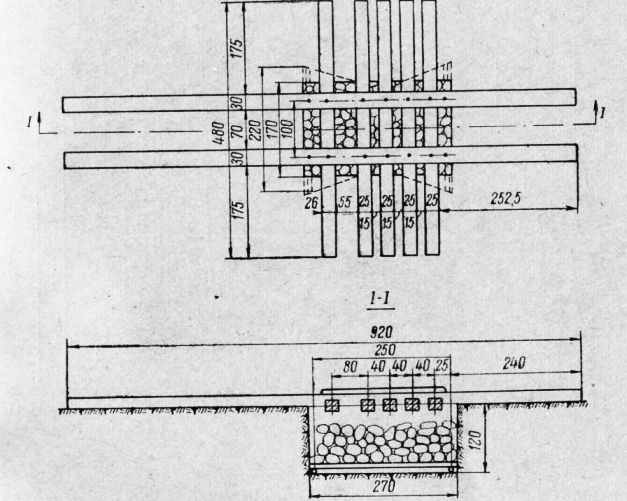

В зависимости от характера пород и условий их залегания в зоне расположения фундаментов (скальные породы, заболоченность и пр.) или климатических условий (мерзлота), а также мощности оборудования закладываются фундаменты различных типов. Так, для установок, предназначенных для бурения скважин небольшой глубины (100—200 м) при наличии плотных пород, выходящих на поверхность, достаточны фундаменты лежневого типа. В породах рыхлых или малосвязных для этого же типа установок приходится закладывать деревянные фундаменты с якорями. А для мощных буровых установок, например типа ЗИФ-650А, ЗИФ-1200А, ВИТР-2000, и установок, работающих на высоких оборотах при алмазном бурении (СБА-500 и СБА-800), требуется сооружение бетонных фундаментов, несмотря на прочность пород в зоне расположения фундамента. В заболоченных местах, где прочный грунт залегает на значительной глубине от поверхности и заложение бетонного фундамента практически невозможно, монтаж бурового станка и промывочного насоса ведется на свайном основании. Установка свай не требует создания котлованов и при хорошей организации работ может быть проведена достаточно быстро и качественно. Сваи из круглого леса должны иметь диаметр 20—25 см под буровой станок, 15—20 см под промывочные насосы и 10—15 см под стены зданий. Расположение свай и их обвязка под буровой станок показаны на рис. 45.

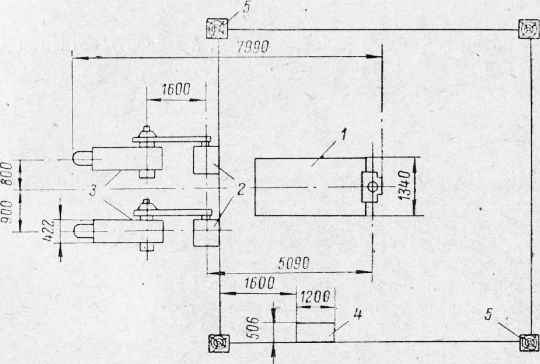

Рис. 3. Монтажная схема расположения агрегата ЗИФ-1200А на буровой вышке.

1 — буровой станок; 2 — электродвигатели привода промывочных насосов; 3 — промывочные насосы; 4 — магнитная станция; 5 — ноги буровой вышки.

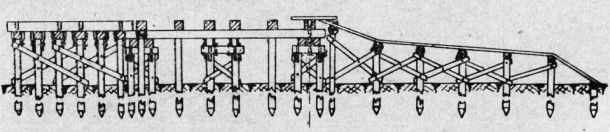

Рис. 4. Фундамент свайного тина.

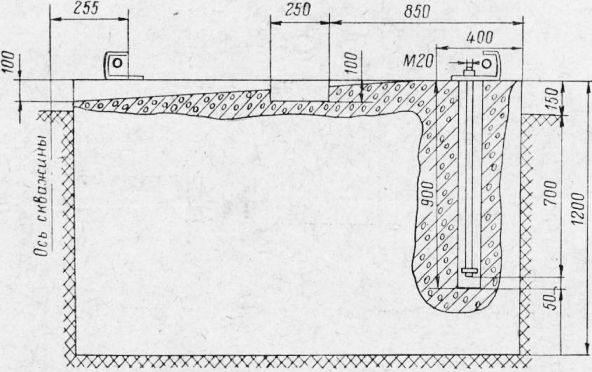

При определении размеров бетонного фундамента следует иметь в виду, что вес его должен быть в 3—4 раза больше веса бурового станка. Фундамент должен выступать над полом буровой вышки на 300 мм.

Для устройства фундамента рекомендуется применять портландцемент марки 300 или 400, песок средней крупности и гравий или каменный щебень. В зависимости от условий заложения фундамента (состав грунта, влажность пород, наличие грунтовых вод) соотношения цемента, песка и гравия могут быть 1:3:5, или 1:3:6 или 2:4:5, или 2:4:6.

Перед приготовлением бетонной смеси цемент и песок должны быть просеяны, а гравий тщательно промыт. Песок должен быть среднезернистый, без примеси глинистых частиц; песок мелкозернистый и тем более с примесью глины не годится для приготовления бетона. При отсутствии гравия можно использовать щебень, приготовленный из бутового камня или валунов. Применение вместо гравия и щебня кусков битого кирпича не рекомендуется (битый кирпич не обеспечивает однородности и прочности бетона, особенно в условиях повышенной влажности грунта).

Перед укладкой в котлован фундамента цемент, песок и гравий следует хорошо перемешать лопатой. Укладку бетонной смеси в котлован рекомендуется производить слоями по 20—30 см толщиной с обязательной трамбовкой каждого слоя. Верхнюю часть фундамента необходимо зажелезнить. Для железнения берется 1 часть цемента, 2—3 части песка. Цемент и песок тщательно перемешиваются с добавкой нужного количества воды, после чего смесь наносится на верхнюю часть фундамента ровным слоем толщиной 2 см.

Для обеспечения надлежащей прочности бетона фундамент должен быть оставлен в состоянии покоя на 15—20 дней.

Одновременно с бетонированием фундамента устанавливается опалубка для колодцев болтов для последующего крепления рамы бурового станка на фундаменте.

Рис. 5. Фундамент под буровой станок из деревянных брусьев.

Горизонтальность верхней части фундамента должна проверяться с помощью уровня в двух взаимно перпендикулярных плоскостях. Примеры устройства фундаментов различного типа приведены на рис. 5, 6.

Основным требованием при монтаже бурового станка является обеспечение строго вертикального положения шпинделя станка (при бурении вертикальных скважин) или положения его под определенным заданным углом (при наклонном бурении).

Если буровой станок поступает с завода-изготовителя, то он должен быть принят и пройти обкатку и только после этого может быть пущен в работу с полной нагрузкой. В результате осмотра составляется соответствующий акт. После осмотра станок устанавливается на фундаменте для предварительной обкатки и последующей его работы по бурению скважины. Аналогичному осмотру подвергаются промывочный насос, двигатели и магнитная станция.

В агрегатах с дизельным приводом вначале ведется обкатка двигателя (дизеля) на холостом ходу (без нагрузки) в течение 3 ч. При этом двигатель должен работать с числом оборотов в минуту: первый час — 600—700, второй час — 1000—1100 и последний час — на полном числе оборотов. При обкатке дизеля не должно быть ненормальных Стуков и шумов. Показания масляных и топливных манометров должны быть в пределах, установленных для данного типа двигателя. Масло-, водо- и топливопроводы не должны давать течи в соединениях. При обнаружении неисправностей нужно определить причины их возникновения и устранить их.

Рис. 6. Фундамент бетонный под буровой станок СБА-800.

Если двигатель в течение 3 ч работает нормально, можно приступить к обкатке станка на холостом ходу. При этом станок работает последовательно по 2 ч на каждой скорости (начиная с первой скорости). Одновременно проверяется работа гидравлической системы путем поднятия и опускания шпинделя, быстрого подъема шпинделя, остановки шпинделя, перемещения станка на раме. Перечисленные операции по проверке работы гидросистемы рекомендуется производить до 10 раз.

В процессе обкатки бурового станка наблюдают за нагревом вращающихся частей станка и подшипников, за плотностью сальников и соединений гидравлической системы, за плавностью вращения шпинделя станка и карданного вала, за надежностью работы тормозов лебедки, приспособлений для переключения скоростей в коробке передач, фрикционных муфт и пр. При обнаружении неисправностей в работе механизмов нужно определить и устранить причины их возникновения.

Обкатке подвергается также и новый промывочный насос в течение 3 ч. В процессе обкатки наблюдают за изменением производительности и давления, за нагревом работающих частей, за плавностью и надежностью включения фрикциона, за работой ременной передачи насоса.

При установке промывочного насоса для обеспечения бесперебойной и спокойной его работы необходимо строгое соблюдение следующих условий.

1. Насос должен быть установлен в одной плоскости и на одной линии с приводным двигателем или трансмиссией.

2. Всасывающий шланг должен быть возможно короче, а высота подъема жидкости — меньше. Шланг должен иметь диаметр, равный или больше внутреннего диаметра приемного патрубка насоса. Для обеспечения хорошего всасывания насоса и полной его производительности все соединения всасывающего шланга должны быть совершенно непроницаемы для воздуха. На конце шланга имеется приемный клапан (храпок), защищенный сеткой, что исключает возможность засорения системы клапанов насоса.

Одновременно с монтажом бурового агрегата сооружается система для циркуляции промывочной жидкости и приспособлений для очистки воды или глинистого раствора от выбуренной породы. Эта система состоит из желобов и отстойников, связанных между собой в непрерывную цепь.

В непосредственной близости от отстойника, служащего для приема жидкости насосом, монтируется глиномешалка и гидроциклон для очистки глинистого раствора. Глиномешалка может приводиться в работу от трансмиссии буровой установки или при помощи индивидуального электродвигателя.

Перед пуском агрегата необходимо проверить надежность крепления отдельных механизмов как между собой, так и к фундаменту; достаточность натяжения плоских и клиновых ремней, плавность и надежность включения фрикционной муфты станка, тормозных устройств, рукояток управления механизмами станка и их фиксирующих устройств; убедиться в достаточности смазки узлов агрегата; проверить уровень масла в картерах коробки скоростей и вращателя станка, а также в картере промывочного насоса, затяжку гаек в соединениях маслопроводов гидросистемы; убедиться в отсутствии посторонних предметов на механизмах станка и насоса или вблизи агрегата, которые могут помешать работе механизмов.

При пуске электродвигателей в ход вначале нужно перевести рукоятку рубильника, подключающего магнитную станцию к электросети, в положение «включено» и проверить по вольтметру напряжение в сети. Затем перевести рукоятку пакетного выключателя в положение «пуск» и нажатием кнопки «пуск» пустить в ход электродвигатели агрегата. Включать амперметр переводом рукоятки в положение «работа» можно только после пуска элетродвига-теля бурового станка.

После пуска электродвигателей и опробования промывочного насоса можно включать в работу отдельные механизмы агрегата (вращатель, лебедку).

По окончании спуска снаряда в скважину и подвешивания его на талевом канате над забоем пускают в ход насос, обеспечивая нормальную циркуляцию промывочной жидкости. Затем включают заданную скорость вращения шпинделя и, если бурение производится с гидравлической подачей инструмента, то рукоятку гидро-прибора переводят в положение «быстрый подъем». Регулируя давление масла в гидросистеме вращением маховичка дросселя по часовой стрелке, шпиндель вращателя поднимают вверх, не доводя его на 50—100 мм до крайнего верхнего положения. После закрепления бурильной трубы в нижнем и верхнем патронах поворотом маховичка дросселя против часовой стрелки нужно снизить давление в гидросистеме и перевести рукоятку в положение «шпиндель вверх». Шпиндель поднимается в крайнее верхнее положение, плавным включением фрикциона станка буровой снаряд приводится во вращение. Медленно снижая давление в гидросистеме (с поворотом маховичка против часовой стрелки), снаряд спускают на забой и начинают бурение.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Монтаж агрегатов на точках бурения"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы