Строй-Техника.ру

Строительные машины и оборудование, справочник

До начала монтажа проверяют соответствие технической характеристики насоса условиям его работы в скважине. При этом учитывают данные, полученные при определении уровня статического горизонта, удельный дебит, производительность и напор насосной установки.

При подаче воды с напором меньшим, чем это предусмотрено характеристикой насоса, со всасывающей стороны удаляют соответствующее число рабочих колес. При этом во избежание нарушения соосности валов не следует укорачивать вал насоса. Удалив лишние рабочие колеса, направляющие корпуса ставят на место.

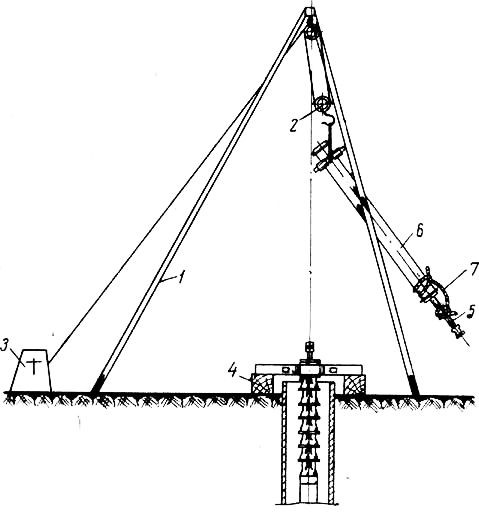

Насосы малых размеров весом до 2—3 т монтируют автокраном. Большинство насосных установок монтируют при помощи треног или вышек, устанавливаемых под скважинами. Применение металлической треноги (рис. 178) позволяет монтировать мощные насосные установки (весом до 10 г). При этом в качестве подъемных средств применяют четырехблочный полиспаст 2 и ручную лебедку грузоподъемностью 3 т. Над скважиной устанавливают два деревянных бруса, предназначенных в качестве опор для хомутов при подвешивании насоса по мере опускания его в скважину.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

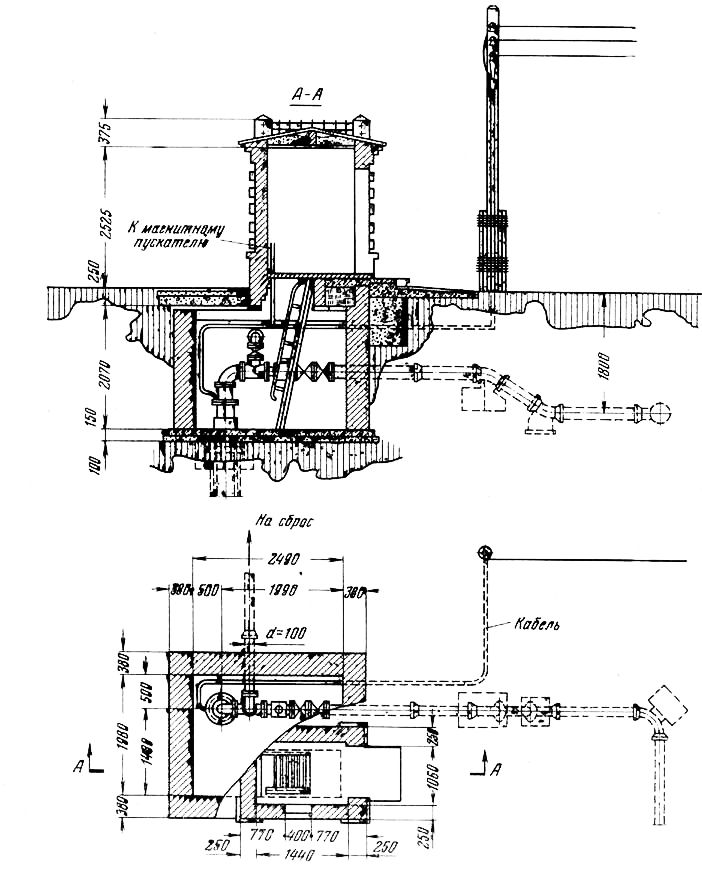

Рис. 177. Колодец с фонарем над артезианской насосной установкой

Рис. 178. Монтаж насосной установки

Монтаж насосной установки производят следующим образом. После укладки деталей насоса на деревянные подкладки вблизи скважины закрепляют зажимный хомут на верхнем конце всасывающей трубы, приподнимают ее над скважиной и, подсоединив к ней всасывающую сетку, опускают в скважину. Затем освобождают канат лебедки, оставив всасывающую трубу висеть над скважиной на хомутах. Приподняв насос, второй парой хомутов ставят его на всасывающую трубу и соединяют с ней. После этого хомуты удаляют со всасывающей трубы и насос опускают в скважину. По окончании этих операций приступают к монтажу приводного вала и нагнетательной колонны труб.

Перед установкой звенья приводного вала и колонны нагнетательных труб связывают узлом.

При подъеме звена трубы с находящимся внутри валом следят, чтобы нижние концы трубы и вала не волочились по земле. Под нижний конец трубы обязательно подкладывают достаточной толщины доску, по которой во время подъема скользит труба.

Прямолинейность всей напорной колонны и трансмиссионных валов обеспечивают плотным соединением их торцов и высоким качеством монтажа. Поэтому монтаж напорной колонны производят особенно тщательно.

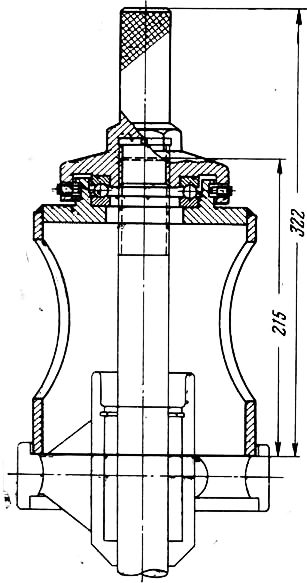

После установки каждого звена проверяют, насколько свободно вал вращается от руки, для чего применяют специальное приспособление (рис. 179). Корпус этого приспособления изготовляют из трубы того же диаметра, что и напорная труба монтируемого насоса.

По мере навертывания гайки на вал корпус приспособления опускается на расточку корпуса подшипника. При этом вал через окно в корпусе поддерживают рукой или шарнирным ключом. Когда корпус приспособления установится в расточку корпуса подшипника, вал после последующих оборотов гайки приподнимается. Гайка опирается на упорный шариковый подшипник, который, в свою очередь, опирается на корпус приспособления.

После сборки линии валов с рабочими колесами вал испытывают на проворачивание от руки.

Вал, не имеющий перекоса, может не проворачиваться от руки по следующим причинам:

– неравномерно затянуты болты фланцевого соединения труб;

– непараллельны стыковые торцы труб;

– недостаточный зазор в подшипнике, посадочный зазор в подшипнике увеличивают расшлифовкой отверстий резиновой втулки при помощи наждачной бумаги и деревянной оправки.

После устранения перекоса трубы все болты затягивают равномерно.

Чтобы облегчить проворачивание от руки приводного вала в период сборки насосной установки резиновые направляющие подшипники смазывают жидким мылом. Смазка маслом или тавотом резиновых подшипников не разрешается.

Убедившись, что собранная часть трасмиссионной линии свободно вращается от руки, продолжают монтаж напорной колонны.

Торцы соединяемых звеньев вала должны сходиться вплотную на уровне отверстия в муфте. Чрезмерно затягивать вал не следует. Болты на стыках колонны труб затягивают равномерно. Двумя парами хомутов, из которых одна предназначена для того, чтобы на ней висела колонна труб с насосом в скважине, а другая—для установки очередного звена, последовательно устанавливают одно за другим все звенья колонны труб с приводным валом. Верхнее звено колонны нагнетательных труб подсоединяют к опорной раме приводной части насоса.

Чтобы обеспечить строгую прямолинейность линии приводного вала в смонтированной насосной установке, для валов малых и средних размеров (диаметром до 40—45 мм) рекомендуется производить проверку непосредственно перед установкой их в скважину. Для этого вблизи скважины устанавливают призмы и все звенья приводного вала перед их монтажом выверяют. )

Необходимо уделять особое внимание правильной установке приводной части насоса, обеспечивающей свободное положение колонны в скважине.

Для монтажа мощных насосных установок весом свыше 8—10 т в районах, где по климатическим условиям для электродвигателя не требуется закрытое помещение, применяют стационарные металлические вышки. Для монтажа малых и средних насосных установок применяют трубчатые треноги или деревянные вышки открытого типа.

Рис. 179. Устройство для подъема и проворачивания приводного вала

Для насосов АТН-8 и АТН-10 необязательно сооружение фундаментов; их можно помещать на плите, устанавливаемой непосредственно на верхнем звене обсадной трубы.

Если необходимо установить мощный глубинный насос в шахтных стволах, то его помещают в таком месте, чтобы он не занимал разделов, предназначенных для подъемных сосудов, т. е. насосную установку располагают в стороне от основных подшкивных балок, удобных для подвески полиспастов. Это вызывает необходимость монтажа над подшкив-ной площадкой дополнительных балок для подвески полиспаста над осью намечаемой к монтажу установки.

При полной подготовленности скважины и высококачественного изготовления насоса бригада из четырех-шести человек заканчивает монтаж насосной установки через два — четыре рабочих дня.

В среднем в течение одного рабочего дня может быть собрано и спущено в скважину от 0,8 до 3 т насосной установки; для небольших установок эта величина колеблется в пределах 0,8—1,5 т.

Во время монтажа глубинных насосных установок кроме соблюдения общих правил техники безопасности необходимо строго следить за тем, чтобы не допускать порчи резьбы звеньев приводного вала и попадания в колонну нагнетательных труб посторонних предметов: гаек, болтов и гаечных ключей. Для выдачи упущенного в нагнетательный трубопровод предмета необходимо переделывать заново почти всю ранее проделанную работу, т. е. поднимать из скважины и демонтировать опущенные в нее звенья колонны.

По окончании монтажа насосной установки приступают к ее наладке для сдачи в эксплуатацию. Для этого регулируют зазор в насосе, сальниковое устройство, систему маслоподачи и охлаждения подшипников приводной части установки, а также подачу насосной установки.

Снятие характеристики и определение к. п. д. установки целесообразнее производить по истечении одной-двух недель после окончания ее наладки, т. е. когда установка практически уже находится в эксплуатационных условиях. Данные, полученные при этих условиях, будут наиболее правильно характеризовать насосную установку.

Для получения максимальной производительности насоса необходимо отрегулировать в нем зазор так, чтобы этот зазор был наименьшим. Регулирование зазора в насосе в период наладки производят дважды: предварительно зазор в насосе оставляют в пределах 4—8 мм\ после 16—20 ч работы насоса производят окончательное регулирование, при котором устанавливают наименьший возможный рабочий зазор.

Указанный зазор в 4—8 им при предварительном регулировании необходим потому, что под действием гидравлической нагрузки и затяжки резьбы на стыках звеньев приводного вала происходит некоторое изменение его длины. Величина зазора должна превышать величину возможного удлинения приводного вала и предохранять от повреждения насос в связи с соприкосновением вращающихся рабочих колес с внутренней поверхностью направляющих корпусов.

Поскольку трудно точно подсчитать возможное удлинение приводного вала в период наладки насосной установки, необходимо внимательно следить за показаниями стрелки амперметра, которая при трении рабочих колес о внутренние поверхности корпусов покажет резкое увеличение нагрузки. При наличии трения немедленно останавливают насос и увеличивают зазор.

Зазор регулируют следующим образом. После проворачивания приводного вала от руки, что свидетельствует о том, что он висит свободно, поворотом регулирующей гайки вал опускают вниз. Когда вал доходит до такого положения, что уже не проворачивается от руки, т. е. рабочие колеса сели на направляющие корпуса, необходимо поворотом гайки приподнять вал на 4—8 мм и закрепить гайку винтом. В таком положении оставляют насос для работы в течение 16—20 ч. По истечении этого времени винт с регулирующей гайки снимают и производят окончательную регулировку зазора.

При наладке сальникового устройства стремятся, чтобы оно пропускало воды в пределах 5—20 см3/мин. Такая утечка благоприятна для сальника и шейки приводного вала, так как, смачивая сальник и поверхность вала, вода поглощает тепло, образующееся от трения. Недостаточная утечка или полное отсутствие ее резко сократит срок службы набивки и увеличит износ вала.

Наладку сальникового устройства производят следующим образом. Из бумажной просаленной набивки заготовляют отрезки такой длины, чтобы по укладке их в сальниковую коробку между их концами оставался зазор 4—5 мм. Затем эти кольца набивки укладывают в коробку так, чтобы стыки колец были расположены в шахматном порядке.

Перед пуском насосной установки нажимной втулкой сильно затягивают набивку, затем затяжку ослабляют и в течение одних-двух суток работы установки через каждые 1,5—2 ч слегка вновь затягивают набивку. Обычно в период наладки укладывают еще одно дополнительное кольцо набивки. Постепенно утечку воды через сальник доводят до указанного минимума и дальнейшее затягивание набивки прекращают.

При наладке системы маслоподачи наблюдают за поступлением смазки в подшипники и охлаждением масляной ванны водой. Температура Подшипников не должна превышать температуры окружающего воздуха более чем на 25—30 °С.

Правильный выбор типа и числа рабочих колес, а также глубины погружения в скважину в основном решает экономичность насосной установки.

По условиям работы глубинных насосных установок необходимо регулирование производительности, поскольку понижение динамического уровня воды в скважине до предела всасывания вызывает резкое уменьшение производительности насоса, а прерывание всасывания сопровождается гидравлическими ударами, приводящими в результате к повреждению насоса.

Применение специальных приборов, автоматически выключающих насос при значительном снижении уровня, не является совершенным решением, так как в этом случае частые выключения и включения насоса ускоряют износ его частей.

В установках, обслуживающих водопонижение или водоотлив, регулирование производительности производят по притоку воды в скважину; в установках, обслуживающих водоснабжение, — по притоку или по заданному расходу.

Замеряя динамический уровень воды в скважине, регулируют положение задвижки насоса. Максимальная производительность должна быть такой, при которой положение динамического уровня остается более или менее постоянным при длительной работе установки.

Для успешной эксплуатации необходимо, чтобы насосная установка была оборудована реле, выключающими насос при перегрузке. Крупные установки снабжают термореле, выключающими насос при перегреве его подшипников или статорной обмотки двигателя. Если направляющие подшипники приводного вала не имеют масляной смазки, то перед пуском насосную установку заливают водой для предварительного смачивания в течение 2—3 мин резиновых подшипников, после чего включают двигатель.

Необходимо иметь в виду, что до тех пор, пока в насосе и в скважине не установится одинаковый уровень воды после отключения установки, вода из нагнетательной колонны в течение некоторого временя вытекает обратно через насос в скважину. В этот период движения потока воды не следует производить запуск насосной установки, так как это может привести к гидравлическому удару.

Если скважина предназначена для питьевого водоснабжения, то после окончания пробного пуска насоса и осветления воды приступают к общему хлорированию насосной установки. Хлорирование производят раствором хлорной извести с концентрацией 50 мг на 1 л воды. Через кольцевой зазор между колонной нагнетательных труб и обсадной трубой в скважину заливают 100 л хлорного раствора.

Через 10 ч после хлорирования насосную установку включают до получения анализа качества воды, отвечающей требованиям санитарного надзора.

Насосная установка погружного типа. Монтаж глубинных насосов с погружными электродвигателями осуществляют при помощи автокранов и треног. В этом случае организация работ несколько отлична ввиду отсутствия в нагнетательной колонне труб звеньев приводного вала и кронштейна с направляющими подшипниками и необходимости укладки кабеля в скважине для питания электродвигателя, находящегося в скважине ниже динамического уровня воды.

Насосостроительные заводы поставляют глубинные насосы с погружными электродвигателями без нагнетательных труб. От правильного выбора конструкции соединения стыка нагнетательных труб зависит эксплуатационная надежность установки и удобство ее монтажа.

Нагнетательные трубы соединяют резьбовыми муфтами или фланцами.

К преимуществам соединений на резьбовых муфтах следует отнести то, что значительную часть, стальных труб поставляют с нарезными концами и соединительными муфтами.

Недостаток резьбовых соединений состоит в том, что после продолжительного пребывания в скважине вследствие коррозии весьма затруднителен, а подчас и невозможен демонтаж нагнетательных труб без повреждения их резьбовых соединений. В отдельных случаях для выдачи из скважины трубы разрезают автогеном или электросваркой.

Другим недостатком резьбовых соединений является недостаточная их надежность в результате ослабления прочности трубы при малой толщине ее стенок в месте ее нарезки.

Фланцевые соединения, несмотря на трудоемкость их изготовления, свободны от перечисленных недостатков. Поэтому они рекомендуются при изготовлении нагнетательного трубопровода артезианской насосной установки. Чтобы фланцы не препятствовали прямолинейному положению закрепляемого к трубам кабеля, во фланцах предусмотрены соответствующие выемки.

Между стыкующимися поверхностями укладывают резиновые или -прессшпановые прокладки. Для предотвращения развинчивания гаек устанавливают стопорные шайбы.

Для контроля уровня воды в скважине одновременно прокладывают газовые трубы диаметром 19—25 мм.

Кабель подсоединяют к электродвигателю следующим образом. Сначала зачищают изоляцию на концах жил кабеля и залуживают их оловянисто-свинцовым припоем ПОС-40. Затем концы жил вставляют в медные гильзы и запаивают оловянисто-свинцовым припоем ПОС-40; в качестве флюса применяют канифоль. Место пайки защищают от наплывов припоя.

Стык изолируют липкой полихлорвиниловой лентой. При изоляции ленту слегка натягивают, добиваясь плотного прилегания слоев.

После изоляции места соединений всех трех фаз погружают на 1,5—2 ч в металлический сосуд с водой, затем измеряют мегомметром сопротивление изоляции мест паек. Сосуд с водой помещают на изоляционную прокладку (сухую доску, лист резины) таким образом, чтобы он полностью был изолирован от корпуса электродвигателя. При замере сопротивления изоляции один конец мегомметра подсоединяют к металлическому сосуду, а другой — к токоподводящей жиле кабеля. Сопротивление изоляции мест паек должно быть не менее 0,5 Мом. В случае низкого сопротивления изоляции погружают поочередно в металлический сосуд каждую пайку в отдельности и замеряют сопротивление ее изоляции. Пайку, имеющую низкое сопротивление изоляции, изолируют повторно.

Спайки выводных концов статорной обмотки электродвигателя и каждой фазы кабеля должны быть расположены по длине на расстоянии не менее 100 мм одна от другой.

Под фланцем верхнего патрубка насосного узла устанавливают хомут. Поднимают насос на высоту, достаточную для ввода его внутрь скважины. Затем опускают насос в скважину настолько, чтобы было удобно заполнить электродвигатель чистой водой.

При монтаже насосной установки в зимнее время электродвигатель заполняют водой перед самым спуском насоса в скважину. После этого снова проверяют сопротивление изоляции статорной обмотки электродвигателя с подсоединенным кабелем. Сопротивление изоляции должно быть не менее 0,5 Мом. Затем насос опускают в скважину настолько, чтобы посадить хомуты на борт кондуктора скважины, ставят хомуты под фланец верхнего конца первого звена водонапорного трубопровода. Далее перецепляют стопоры с хомутов, опирающихся на кондуктор, на вновь установленные хомуты и подсоединяют трубопровод к напорному патрубку насоса. После этого насос несколько приподнимают, снимают хомуты, которыми он опирался на кондуктор обсадной трубы, и приступают к креплению кабеля к водонапорной трубе. Примерно через каждые 3 м кабель обматывают изоляционной лентой и укрепляют его хомутами к нагнетательной колонне труб. Во время монтажа следят за тем, чтобы кабель был натянут и не провисал.

Верхний конец водонапорного трубопровода крепят к опорной плите, опирающейся на фундамент. На всех стыках водонапорного трубопровода ставят кольцевые прокладки из резины или прессшпана толщиной 1—2 мм. В отверстие опорной плиты вставляют став газовых труб для измерения уровня воды в скважине. Длина этого става должна быть такой, чтобы его конец находился ниже динамического уровня воды в скважине.

После навески става газовых труб на опорной плите устанавливают колено, задвижку, обратный клапан, если его нет непосредственно на насосе; подключают манометр и подсоединяют насосную установку к коммуникации водоснабжения. Мегомметром проверяют сопротивление изоляции опущенного кабеля вместе с обмоткой электродвигателя и подсоединяют кабель к магнитной станции. Убедившись, что насос достаточно погружен в воду, опробуют электродвигатель под нагрузкой.

При установке глубинных насосов с мокрыми электродвигателями в зимних условиях следует учитывать, что под действием низкой температуры (ниже нуля) полихлорвиниловый пластикат изоляции обмоточного провода электродвигателя становится хрупким. При механических ударах в этом пластикате могут появиться трещины, в результате чего электродвигатель выходит из строя. Поэтому целесообразно работы по монтажу насосов с мокрыми электродвигателями производить летом. Запасные насосы с- мокрыми электродвигателями в зимнее время хранят в отапливаемом помещении.

Глубинные насосы с погружными электродвигателями не рекомендуется устанавливать в скважинах, вода в которых содержит железо. При этом в связи с быстрым зарастанием фильтров электродвигателя окислами железа прекращается циркуляция воды и двигатель выходит из строя. Не рекомендуется также откачивать насосами с погружными электродвигателями сероводородные и другие агрессивные воды.

При хранении сроком более одного месяца погружные электродвигатели заполняют водой, при этом лучше сохраняется изоляция обмоток. Если в электродвигателе имеется нижний фильтр, то его на время хранения насоса заглушают. Перед установкой насоса в скважину воду в электродвигателе заменяют свежей.

При включении насоса наблюдают в течение нескольких минут за его работой и измеряют его производительность. Если она с учетом потерь на трение в колонне водонапорных труб ниже паспортной, то следует путем переключения двух фаз переменить направление вращения электродвигателя и затем вновь измерить. Увеличение производительности насоса будет свидетельствовать о правильном направлении вращения.

Под действием столба воды, имеющегося в водонапорном трубопроводе, насос после выключения некоторое время вращается в обратную сторону. Поэтому повторно включить насос можно после установления одинакового уровня воды в трубопроводе и скважине, т. е. не ранее чем через 5 мин после его выключения.

Если при пробном пуске насоса в откачиваемой воде обнаружится большое количество песка, насос демонтируют, прокачивают скважину до полного осветления воды. При незначительном содержании песка в откачиваемой воде насос не следует выключать до полного ее осветления.

При понижении динамического уровня воды в скважине до всасывающей сетки насоса и засасывания в связи с этим воздуха (при этом водяная струя из насоса идет с перерывами или приобретает белый цвет водовоздушной эмульсии) необходимо отрегулировать насосную установку, не допуская в дальнейшем засасывания насосом воздуха.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Монтаж и наладка глубинных насосных установок"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы