Строй-Техника.ру

Строительные машины и оборудование, справочник

При сборке насоса необходимо проверить в первую очередь балансировку и надежность закрепления всех вращающихся деталей, а также возможность регулирования продольных зазоров в насосе.

Одно из основных условий нормальной работы насосной установки — отсутствие в ней заметных вибраций, так как они неизбежно приводят к ускоренному износу деталей, ослаблению крепления стыкуемых соединений, разрушению фундамента и выходу установки из строя.

Причиной вибраций может быть плохая балансировка ротора насоса. Дебаланс вызывается неравномерной плотностью и пористостью материала деталей, а также неточностью размеров рабочих колес.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Различают два вида дебаланса: статический и динамический. Оба они вызывают действие центробежных сил только во время вращения рабочих колес. Статический дебаланс может быть выявлен при состоянии покоя рабочего колеса, динамический же дебаланс обнаруживается только при вращении.

Наибольшей допустимой статической неуравновешенностью рабочего колеса можно считать такую, которая при заданной скорости вращения колеса вызывает неуравновешенную центробежную силу, не превышающую 5—7% веса рабочего колеса.

Практически для рабочих колес с числом оборотов в минуту до 1500 не представляет особой трудности достичь необходимой уравновешенности статическим балансированием.

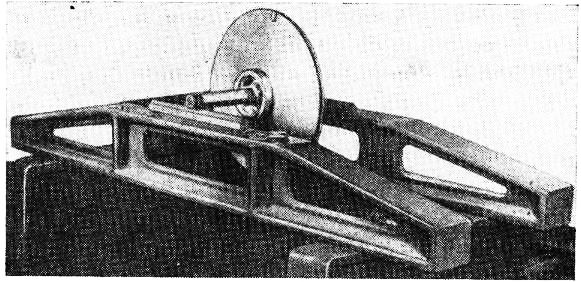

Рабочее колесо балансируют после окончательной его обработки. Статический дебаланс колеса можно проще всего выявить, если цапфы оправки, на которой закреплено колесо, поместить на грани двух горизонтальных, параллельных между собой призм (рис. 169). Колесо

может при этом остаться в том положении, в которое его поставили,, или, повернувшись на призмах, остановиться в каком-то новом положении. В обоих случаях выводят колесо из занятого им положения. Если колесо возвращается в прежнее положение, при котором определенная точка его окружности будет всегда находиться в самом низу,, то имеет место явно выраженная неуравновешенность.

Рис. 169. Балансировка рабочего колеса

Если отметить мелом самую низшую точку окружности, то центр’ тяжести колеса будет находиться где-то на радиусе, проходящем через отмеченную точку, или, точнее, в плоскости осевого сечения колеса по этому радиусу. Если колесо останавливается в любом положении, то оно полностью уравновешено или имеет неуравновешенность, недостаточную для ее внешнего проявления. Уравновешивание рабочих колес производят путем удаления части металла из тела колеса со стороны, ранее помеченной мелом.

Удаление материала производят так, чтобы не нарушалась прочность рабочего-колеса и не уменьшалась его долговечность.

Наиболее широко применяют обдирку части поверхности тыловой стороны колеса на наждачном круге.

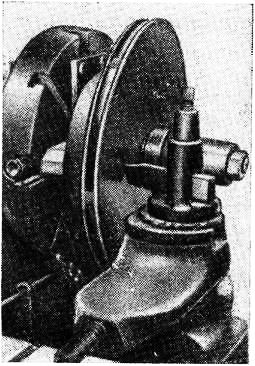

У рабочих колес средних и главным образом крупных размеров удаляют металл с утяжеленной стороны на токарном станке. Для этого патрон станка сначала устанавливают под небольшим углом к оси шпинделя. Получаемое в результате «биение» зажатого в патрон рабочего колеса используют для удаления излишнего металла с его утяжеленной стороны (рис. 170). При этом сторона, диаметрально противоположная «бьющей», отведена далеко от режущей кромки резца.

Хорошие результаты балансирования могут быть достигнуты при условии, если цапфы оправки балансировочного станка хорошо прошлифованы и закалены. Оправка обеспечивает точную концентричность рабочего колеса по отношению к цапфам; призмы достаточно жестки и исключена возможность прогиба под весом оправки с рабочим колесом (призмы следует монтировать так, чтобы рабочие грани лежали в одной горизонтальной плоскости); грани призм не имеют забоин, задиров (в нерабочее время грани призм необходимо покры-шать деревянным футляром для предохранения от повреждения).

Рис. 170. Удаление излишнего металла с рабочего колеса

Балансируемое рабочее колесо следует опускать на ножи очень осторожно, чтобы не повредить поверхностей ножей и цапф оправки.

Вне зависимости от скорости вращения динамической балансировке подвергают рабочие колеса, в которых высота равна или прибли-.жается к диаметру. В этих случаях возможен дебаланс не в одной плоскости и обнаружить его статическим способом нельзя.

Рабочие колеса и ротор электродвигателя насоса погружного типа, имеющие скорость вращения 3000 об/мин, обязательно проверяют на динамическую балансировку на специальном балансировочном станке. Сначала осуществляют раздельно динамическую балансировку каждого рабочего колеса и ротора. Затем вращающиеся детали насосного агрегата проверяют в сборе, и каждую закрепленную на валу насоса деталь маркируют в своем положении относительно деталей, расположенных рядом.

Порядок операций при сборке насоса зависит от его конструкции и размеров и в каждом отдельном случае описан в соответствующей .заводской инструкции. Однако вне зависимости от детальных указаний для каждого конкретного типоразмера насоса имеется ряда основных положений, обязательных к соблюдению для всех глубинных центробежных насосов. Главная задача состоит в том, чтобы после окончания сборки продольное перемещение вала с колесами в собранных .направляющих корпусах было наибольшим. Особенно это важно для насосов с открытыми рабочими колесами.

Хорошо собранным насосом можно назвать такой, в котором при свободном вертикальном положении вала все рабочие колеса прилегают к соответствующим поверхностям направляющих корпусов с .наименьшими зазорами. От величины этих зазоров зависят щелевые утечки воды в насосе, а следовательно, напор, производительность и к. п. д. установки.

При чрезмерно малом осевом перемещении вала с колесами, что свидетельствует о больших зазорах, щелевые утечки могут быть насколько большими, что возникает необходимость в демонтаже насосной установки.

Завод, изготовляющий глубинные насосы, для каждого типоразмера устанавливает предельное наименьшее осевое перемещение, которого и следует придерживаться.

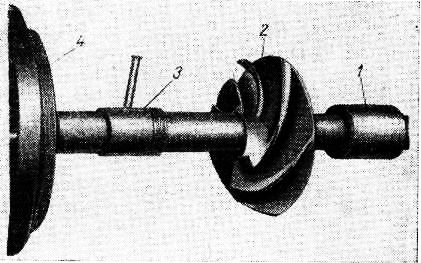

Кроме шпоночного и стопорного крепления широко применяют крепление рабочих колес при помощи разрезной втулки. Опыт показал, что пользование этим креплением, особенно для насосов с большим числом рабочих колес, уменьшает величину щелевых . утечек во время работы насоса. Это достигается тем, что ударами загонщика 1 (рис. 171) по торцовой плоскости рабочего колеса 2, устанавливаемого на разрезную коническую втулку 3, колесо вплотную доводят к поверхности направляющего1 корпуса 4.

Если на выступающем конце разрезной конической втулки имеется резьба, то загонщик должен иметь расточку, предотвращающую повреждение этой резьбы.

Во время сборки насоса необходимо, чтобы вал оставался в одном положении. Для этого в нижнем торце вала имеется резьба, в которую ввинчивают монтажный болт с шайбой, опирающейся на торцовую плоскость втулки нижнего направляющего корпуса.

Сборка насосов с открытыми рабочими колесами облегчается тем, что при этом можно наблюдать, насколько колесо не дошло до поверхности направляющего корпуса, и щупом замерить этот зазор.

При сборке насосов с закрытыми рабочими колесами этот зазор определяют путем сопоставления с величиной осевого перемещения, имевшегося до установки Данного рабочего колеса. Для этого после установки каждого колеса развинчивают монтажную гайку и замеряют величину осевого перемещения, затем гайку вновь завинчивают.

Если рабочее колесо нельзя довести до своего места, его снимают с вала и устраняют неисправности, тормозящие сборку.

Сборку, особенно насосов с закрытыми рабочими колесами, должны выполнять слесари достаточно высокой квалификации. Чтобы не изогнуть вал, насос собирают на параллелях. Если число ступеней в насосе превышает 7—8, то при подъеме и спуске его поддерживают на цепях или канатах в двух точках.

После сборки вал с рабочими колесами насоса при горизонтальном положении должен легко поворачиваться от руки. Всасывающее и нагнетательное отверстия насоса закрывают деревянными или металлическими крышками.

Приводную часть установки с полым валом электродвигателя собирают в один узел, к опорной раме которого подсоединяют нагнетательные трубы. В установках с электродвигателями мощностью до 35—40 кет с цельным валом, как правило, приводную часть также собирают в один узел. Для более мощных установок приводная часть может состоять из двух узлов.

При сборке приводной части необходимо:

– все подшипники, особенно радиально-упорные, устанавливать без перекосов, а сальниковые устройства— строго концентрично поверхности вала;

– тщательно отрегулировать контрреверс;

– не допускать утечек из масляной ванны и системы водяного охлаждения.

Каждый серийный насос перед отправкой на место монтажа проходит заводские испытания.

Приводную часть насоса испытывают в течение 3—6 ч под искусственно созданной максимальной осевой нагрузкой. Если за этот период работы не будут обнаружены дефекты в подшипниках, контрреверсе, системах смазки и охлаждения, то приводную часть допускают к монтажу.

Насос регулируют на минимально возможный рабочий зазор, погружают в воду и испытывают в работе в течение 2—3 ч. При испытании снимают характеристики напора, производительности и расхода мощности. Если в течение указанного времени работы насоса не будут обнаружены дефекты и характеристики окажутся не ниже требуемых, то насос допускают к монтажу. Проверка на высоту всасывания для серийных глубинных насосов необязательна.

Для колонны напорных труб обязательны полное соответствие заданным размерам и абсолютная взаимозаменяемость звеньев приводного вала, напорных труб и крестовин.

Эти условия, необходимые для обеспечения удовлетворительной работы насосной установки, достигаются:

– разработкой технологии и приспособлений, при которых с одной установки детали на станке выполняют наибольшее число операций;

– обязательным применением соответствующих калибров при межоперационном контроле;

– своевременной заменой изношенных калибров и строгим техническим контролем при приемке готовых деталей.

Рис. 171. Крепление рабочих колес разрезными коническими втулками

Особое внимание уделяют изготовлению вала; изогнутый вал может послужить причиной перегрузки электродвигателя, ненормально-стей в работе насоса, появления вибраций и выхода из строя всей установки. Все валы тщательно выверяют на «биение» и укладывают в специальные ящики для хранения и транспортирования. Концы звеньев нагнетательных труб также защищают от повреждений; резьбу смазывают для предохранения от коррозии.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сборка и испытание основных узлов насосной установки на заводе"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы