Строй-Техника.ру

Строительные машины и оборудование, справочник

Бескрановые здания

Одноэтажные бескрановые промышленные здания с пролетами 12—24 м, высотой 3,6—12,6 м характеризуются однотипными ячейками и конструкциями, значительной протяженностью в продольном и поперечном направлениях. Такие здания сооружают в основном при строительстве предприятий и отдельных цехов машиностроительной и других отраслей промышленности, а также складов. Каркасы таких зданий выполняют, как правило, из сборных железобетонных конструкций массой до 18 г, но покрытия пролетом 24 м возводят также из стальных конструкций, особенно в случае применения стального профилированного настила, при котором значительно уменьшается нагрузка на фермы.

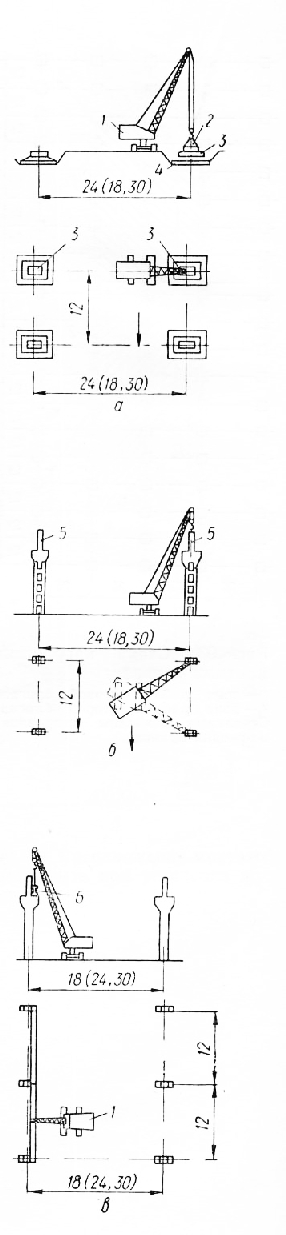

Сравнительно незначительная масса сборных элементов, небольшая высота их подъема при монтаже, возможность перемещения монтажных кранов внутри монтируемого здания и подачи конструкций внутрь его позволяют в этих условиях применять автомобильные, пневмоко-лесные, гусеничные, а также башенные и козловые краны соответствующих параметров. Наиболее эффективны при монтаже этих зданий гусеничные, пневмоколесные и автомобильные краны, отличающиеся подвижностью и простотой перемещения. Для монтажа бескрановых зданий с двенадцатиметровым шагом ферм, решенных в сборном железобетоне, в связи с большой массой ферм и необходимостью монтажа плит на больших вылетах стрелы, применяют гусеничные краны с башенно-стреловым оборудованием грузоподъемностью 40 т. Башенные краны могут быть применены при ширине зданий до трех пролетов (каждый 12, 18, 24 м) при работе с одного подкранового пути. Козловые краны обычного типа можно применять при ширине зданий до 36 м, а краны с предварительно напряженным ригелем — при ширине зданий до 66 м. Такие краны позволяют осуществлять монтаж конструкций и

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

оборудования одновременно в двух-трех смежных пролетах. Железнодорожные краны для монтажа бескрановых зданий целесообразно применять только при наличии постоянных железнодорожных путей; прокладка временных подкрановых путей в данных условиях оказывается нерентабельной.

Методы организации монтажных работ при возведении многопролетных зданий этого типа можно показать на примере строительства главного корпуса Волжского автомобильного завода.

Каркас главного корпуса монтировали три бригады по 32—34 человека. Каждая бригада состояла из 5 звеньев. Одно звено в составе 6 человек в одну смену производило монтаж колонн и подстропильных ферм одним краном. Остальные 4 звена по 6—7 человек в другие смены на ранее смонтированных колоннах и подстропильных фермах производили монтаж шатра одновременно двух смежных пролетов. Другая бригада в таком же составе монтировала эти пролеты в противоположном направлении. Монтаж производили, таким образом, одновременно в двух смежных пролетах двумя расходящимися потоками от середины каждого пролета к его торцам. Третья бригада выполняла монтажные работы только в одном пролете, также в двух направлениях, начиная от середины пролета к его торцам.

Унифицированные здания, оборудованные мостовыми кранами

В промышленных унифицированных зданиях, оборудованных мостовыми электрическими кранами, размеры пролетов составляют от 18 до 30 м при высоте от 8,4 до 18 м. Масса сборных элементов таких зданий составляет от 2,5 до 32,5 т. Эти здания также характеризуются однотипными ячейками, конструкциями и большими размерами в плане.

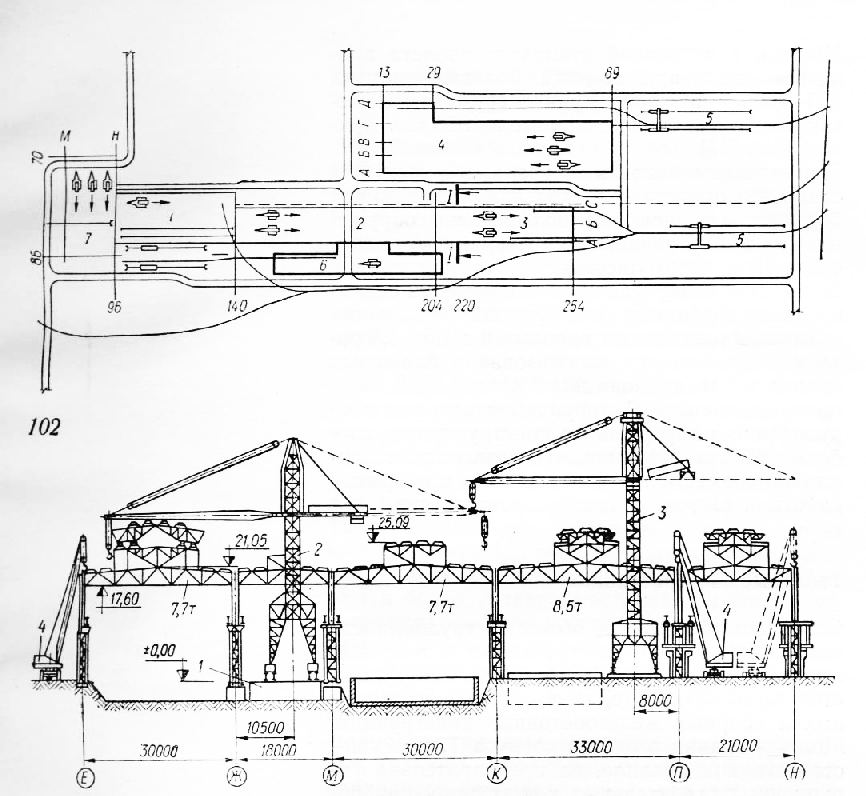

Монтаж их осуществляют, в основном, пнев-моколесными или гусеничными кранами, а также башенными или козловыми. Пути движения самоходных кранов при монтаже фундаментов, колонн, подкрановых балок обычно располагают вдоль рядов, а при монтаже покрытий — по середине пролета (рис. 1).

Здания сборочных цехов

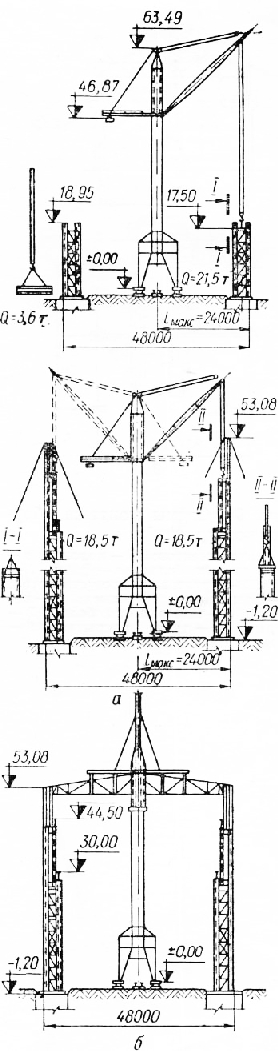

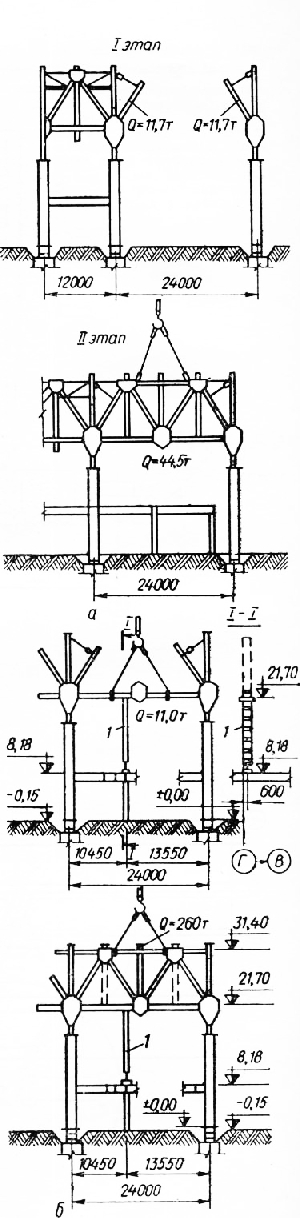

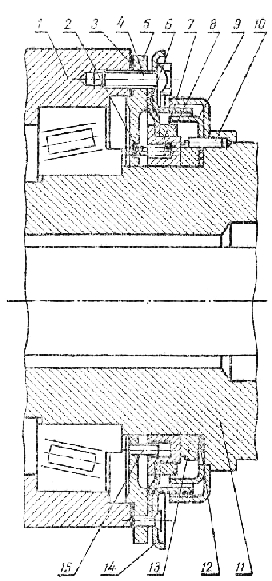

Для зданий сборочных цехов тяжелого машиностроения характерны значительная высота и большая масса строительных конструкций. Их монтируют тяжелыми гусеничными или башенными кранами. При использовании башенного крана, передвигающегося по оси пролета, колонны этих зданий часто приходится монтировать по частям (рис. 2, а). Смонтированные колонны раскрепляют сначала расчалками, затем подкрановыми балками и вертикальными связями.

Стропильные фермы больших пролетов поднимают при монтаже посредством специальной траверсы без усилений поясов ферм во время подъема (рис. 2, б).

Здания комплекса кислородно-конвертерных цехов

Главный корпус кислородно-конвертерного цеха, состоящий из четырех-пяти пролетов (загрузочного, конвертерного и двух-трех разливочных), отличается большим объемом работ, сложными конструктивными решениями, наличием конструктивных элементов массой до 92 т, большой высотой и насыщенностью технологическим оборудованием, особенно конвертерный пролет.

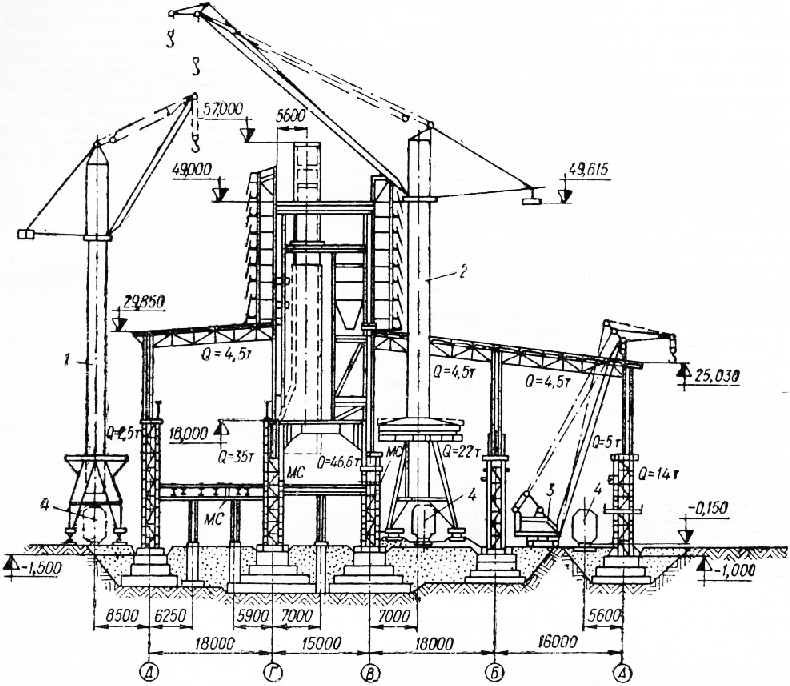

Монтаж конструкций главного корпуса осуществляется несколькими специализированными потоками при помощи башенных, гусеничных и железнодорожных кранов грузоподъемностью 50—25 т. В зависимости от заданных сроков выполнения работ и емкости конвертеров применяют одновременно два-четыре башенных и один-три гусеничных и железнодорожных кранов.

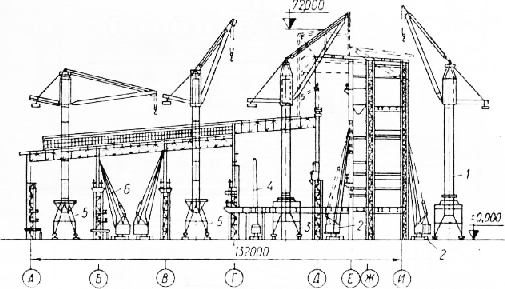

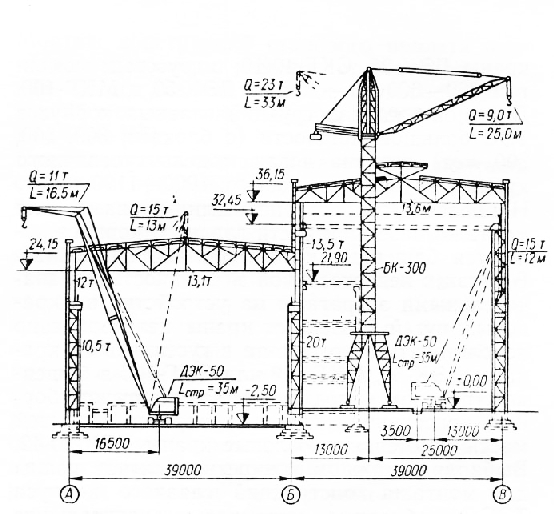

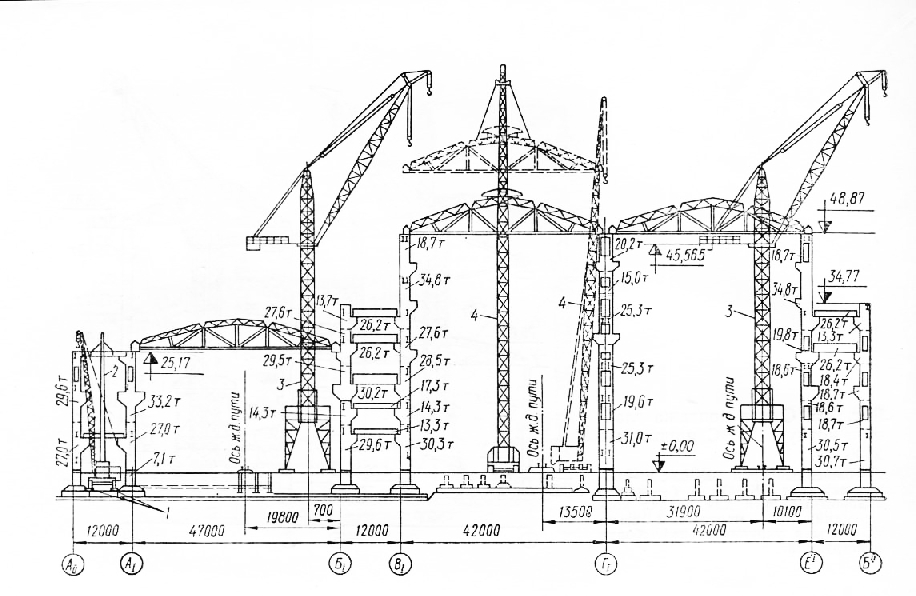

В типовом проекте разработаны два варианта монтажа главного корпуса с тремя конвертерами по 100—130 т. В первом варианте (рис. 3) предусмотрено применение кранов БК-1000, БК-300, СКГ-50 и СКГ-30/10. По второму варианту вместо кранов БК-1000 и БК-300 соответственно устанавливают краны БК-404 и БК-406А, остальные краны (СКГ-50 и СКГ-30/10) сохраняются. Из-за различий в объемно-планировочных решениях, отсутствия требуемых кранов и других условии типовои проект по номенклатуре, количеству и расположению кранов в полном объеме не был осуществлен. Монтаж строительных конструкций главного корпуса в г. Жданове производили тремя специализированными потоками при помощи четырех башенных и одного гусеничного кранов.

Первым специализированным потоком монтировали краном БК-300 конструкции второго разливочного пролета А—Б. Колонны и подкрановые балки были смонтированы гусеничным краном Э-2501. Башенный кран был установлен снаружи здания, вдоль оси А. Вторым потоком производили монтаж конструкций пролетов Б — В — Г башенными кранами БК-48/8 и БК-300, установленными в пролете Б — В. При этом конструкции подавали в зону действия каждого крана по железнодорожным путям, построенным в пролете В — Г, с двух сторон здания. Третьим потоком монтировали конструкции пролета Г — Д башенным краном БК-406, расположенным вне цеха со стороны ряда Д. Краном БК-406 были смонтированы, кроме того, продольные фермы, расположенные по ряду Г. Одновременно с монтажом строительных конструкций устанавливали технологическое оборудование. Для монтажа конструкций конвертерного пролета, определяющего общую продолжительность работ, применяют один или два башенных крана, установленных в разливочном пролете Б — В друг за другом. Монтаж конвертерного пролета кислородно-конвертерного цеха Новолипецкого металлургического завода был осуществлен одним краном БК-1000. Для монтажа конструкций и оборудования конвертерного пролета цеха завода «Криворожсталь» были установлены в разливочном пролете краны БК-900 и БК-300. Кроме того, был использован кран БК-48, расположенный в загрузочном пролете Г — Д. Для монтажа конструкций цеха Енакиевского завода были установлены четыре башенных крана: два БК-ЮОО в разливочном пролете, БК-900 и БК-300 в загрузочном.

Как видно из данных опыта, установка в разливочном пролете двух башенных кранов вместо одного обеспечивает некоторое сокращение сроков монтажа, но неизбежно вызывает снижение показателей производительности кранов и труда, что в конечном счете увеличивает стоимость монтажных работ. Продолжительность строительства тех цехов, монтаж конвертерного пролета которых выполняли двумя кранами, оказалась не меньше продолжительности строительства цехов, где использовали один башенный кран. Поэтому установка двух башенных кранов для монтажа конвертерного пролета не вызывается технической необходимостью. С целью снижения трудоемкости работ целесообразно заменить башенные краны ба-шенно-стреловыми на рельсовом ходу. Это может повысить производительность труда на 4— 5% (по сравнению с типовым ППР) за счет значительного (примерно в 6—10 раз) уменьшения трудозатрат на монтаж и демонтаж кранов.

Для монтажа конструкций конвертерного пролета может быть также применен козловой кран (рис. 4) грузоподъемностью 50 т. Монтаж производят с максимально возможным укрупнением на центральном складе, площадке укрупнительной сборки, расположенной в торце здания или в зоне действия кранов. Продольные подкраново-подстропильные фермы конвертерного Аролета, масса которых составляет около 70 т, монтируют частями без применения временной опоры или с применением временной промежуточной опоры. Продольные фермы монтируют после закрепления колонн сначала по ряду Г, а затем по ряду В.

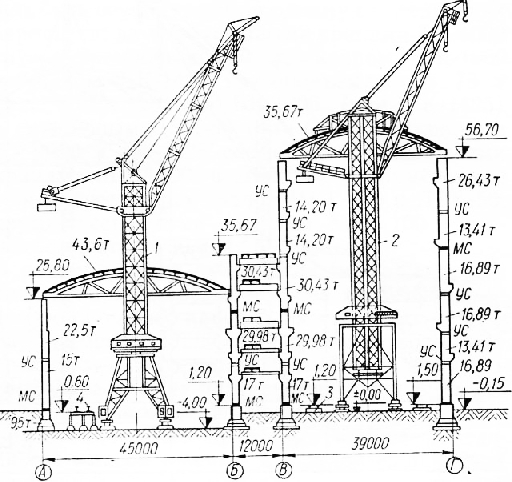

Главный корпус с конвертерами 250—300 г, состоящий из пяти пролетов (конвертерного, загрузочного и трех разливочных) монтируют четырьмя (двумя) башенными, четырьмя (шестью) гусеничными. Башенные краны БК-405 грузоподъемностью 40 г или БК-1000 грузоподъемностью 50 т устанавливают в пролете Г — Д, БК-406А грузоподъемностью 25 т — снаружи конвертерного пролета, БК-300 в пролетах А — Б я В — Г или вместо них соответственно гусеничные краны СКГ-63 и СКГ-100. Гусеничный кран СКГ-100 располагают в пролете Д — Ж, кран СКГ-40 в пролете Г — Д, а кран ДЭК-50 в пролете Б — В (рис. 99). Наиболее сложным и трудоемким здесь является монтаж конструкций подкраново-подстро-пильных ферм по рядам Л и Д. Масса одной подкрановой балки 92 т, подстропильной фермы 66 т. На монтаже такого корпуса в Караганде подкрановые балки устанавливали гусеничными кранами СКГ-63 и СКГ-40 половинками с опиранием их в середине пролета на временную опору. Подстропильную ферму до подъема укрупняли в блок массой 58 т на стеллажах около места установки. Стержни верхнего пояса ферм, примыкающие к колоннам, монтировали после того, как ферма была установлена и надежно закреплена. Подъем ферм производили по ряду А гусеничным краном СКГ-63 и башенным краном БК-300, а по ряду Д краном СКГ-63 и краном БК-406А. Окончательное крепление монтажных узлов подкраново-подстропильных ферм выполняли после выверки и проверки ее геометрической схемы.

1 — козловой кран грузоподъемностью 30 т; 2 — ось железнодорожных путей для подачи конструкций; 3 — козловой кран грузоподъемностью 50 г; 4 — башенно-стреловой кран на рельсовом ходу грузоподъемностью 25 г; 5 — то же, грузоподъемностью 50 т; 6 — гусеничный кран СКГ-63; 7 — площадка укрупнительной сборки.

Монтаж конструкций миксерного отделения с миксерами по 1300 т может быть выполнен с использованием кранов БК-300 и СКГ-30 либо крана СКГ-50. В обоих вариантах предполагается, что монтажные работы будут начаты после возведения двух фундаментов под миксеры. Применение крана СКГ-50 обеспечивает повышение производительности труда за счет значительного сокращения трудозатрат на монтаж и демонтаж монтажного крана (по сравнению с краном БК-300). Более экономичным может быть вариант с использованием башенно-стре-лового крана (типа СКГ-63), стоимость маши-но-смены которого ниже, чем крана СКГ-50 и крана БК-300, а трудоемкость монтажа такая же, как и гусеничного крана. Миксерное отделение с миксерами по 2500 г монтируют кранами БК-406А и СКГ-63, установленными снаружи здания, также после возведения фундаментов под миксеры и весы. В случае возведения этих фундаментов после монтажа конструкций здания целесообразно применение кранов СКГ-100 и СКГ-40 в башенно-стреловом исполнении. Вторым наиболее крупным и сложным объектом комплекса является здание установки непрерывной разливки стали. Монтаж этого здания осуществляют кранами БК-1425, БК-Ю00 и СКГ-100. Применение таких тяжелых кранов обусловлено массой конструкций, пролетами здания, условиями совмещения монтажа оборудования и строительных конструкций здания, сроками монтажа. Здание установки монтируют в одну очередь, а оборудование — в две очереди, последовательно в каждом из колодцев. Для монтажа оборудования используют мостовые краны.

Здания прокатных цехов

Монтаж зданий прокатных цехов осуществляют несколькими специализированными потоками различными методами в зависимости от совмещения работ (открытым, закрытым, совмещенным, комбинированным). Для организации специализированных потоков комплекс зданий разделяют на ряд участков. Ввиду большой интенсивности монтажа устраивают приобъектную площадку для складирования конструкций и укрупнительной сборки, оборудованную козловыми кранами пролетом до 32 м, грузоподъемностью до 30 г и подъездными железнодорожными путями. При открытом методе для монтажа сборных конструкций подземной части применяют гусеничные краны МКГ-16, МКГ-25, СКГ-30 грузоподъемностью 16, 25, 30 г; при совмещенном методе используют те же краны, что и для монтажа наземной части; при закрытом методе наряду с гусеничными кранами применяют мостовые монтажные краны УММК-50 грузоподъемностью 50 т и мостовые технологические краны, используемые затем для монтажа технологического оборудования. Для монтажа каркаса здания при открытом методе применяют тяжелые башенные краны БК-300, БК-406, БК-900 грузоподъемностью 25, 30, 50 г и гусеничные краны МКГ-25, СКГ-30, СКГ-40 грузоподъемностью 25, 30, 40 т. Для монтажа пролетов Е — Ж, Ж — М и М — К (рис. 103) использовали краны БК-Ю4 и БК-151. В пролетах К—Я и Я—Я с более легкими конструкциями—башенный кран БК-151. Радиусы действия двух башенных кранов перекрывают здание на всю ширину. Применение башенных кранов с большими радиусами действия оправдано в данном случае наличием значительного количества фундаментов под оборудование, туннелей, подвалов и других подземных конструкций, затрудняющих применение гусеничных кранов. Монтаж конструкций в крайних пролетах, а также укрупнительную сборку выполняют гусеничными кранами СКГ-30. Внутри пролетов укладывают металлические балки, устраивают шпальные клетки, металлические эстакады, допускающие передвижение кранов по готовым фундаментам под оборудование. При закрытом методе монтаж конструкций здания выполняют, как правило, тяжелыми гусеничными кранами СКГ-30, СКГ-40, СКГ-63, СКГ-100 грузоподъемностью до 100 т. При совмещенном методе применяют, наряду с башенными и гусеничными кранами, козловые краны пролетом 56, 62, 74 м с предварительно напряженным ригелем грузоподъемностью 25 т. Козловые краны, охватывая один или два пролета, позволяют вести как монтаж наземных, так и монтаж подземных конструкций.

Монтаж конструкций станового пролета прокатного цеха при помощи большепролетных (56—62 м) козловых кранов грузоподъемностью 25 т осуществлен впервые в 1966 г. в Кривом Роге.

Применением козловых кранов для монтажа станового пролета и других зданий, имеющих большую насыщенность подземными сооружениями и внутренними конструкциями, дает следующие преимущества: стоимость эксплуатации этих кранов на единицу смонтированных конструкций аналогична монтажу гусеничными кранами и в 1,6—1,8 раза меньше, чем при использовании башенных кранов той же грузоподъемности; пролеты, насыщенные фундаментами под оборудование и внутренними конструкциями, свободны от путей кранов, что позволяет максимально совместить строительные и монтажные работы и сократить сроки строительства.

Тепловые электростанции

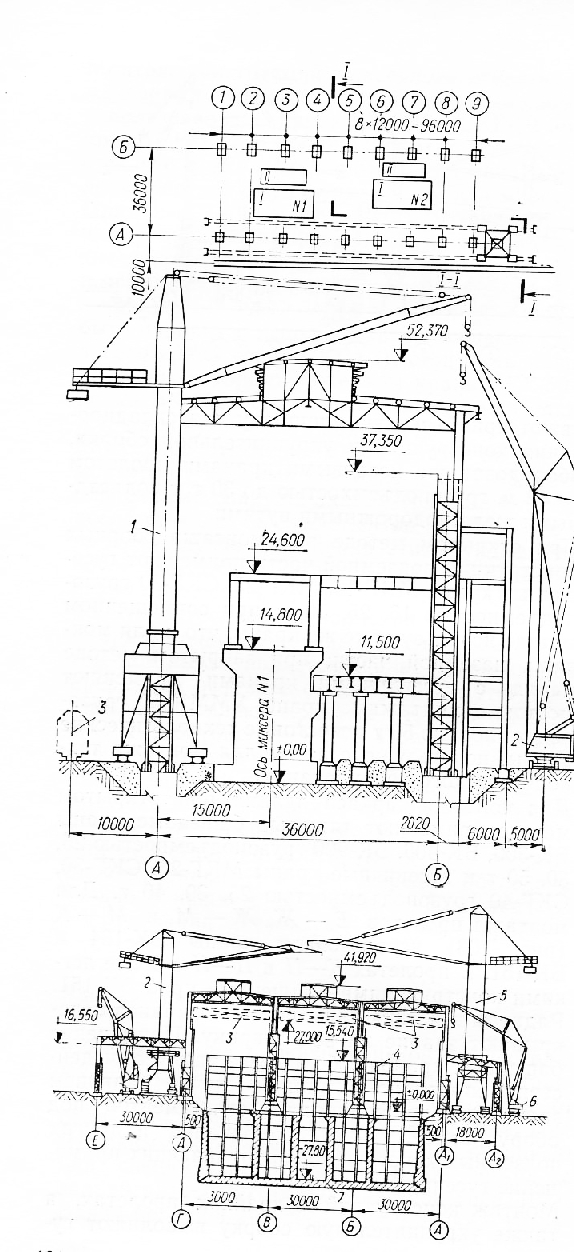

Основным объектом по объему и трудоемкости монтажных работ при строительстве тепловых электростанций (ТЭС, ТЭЦ, ГРЭС, АЭС) является главный корпус, выполняемый из стальных и сборных железобетонных конструкций. Монтаж здания главного корпуса ТЭС осуществляют, как правило, из предварительно укрупненных строительных конструкций при помощи гусеничных, башенных, козловых, полу-козловых и пневмоколесных кранов. Монтаж сборных железобетонных элементов подземной части главного корпуса ТЭС обычно производят при помощи двух-трех козловых кранов типа КСК-30-42 или сочетанием кранов, состоящих из двух стреловых кранов типа ДЭК-25 или ДЭК-50 и одного козлового крана типа КСК-30-42 либо только гусеничных кранов.

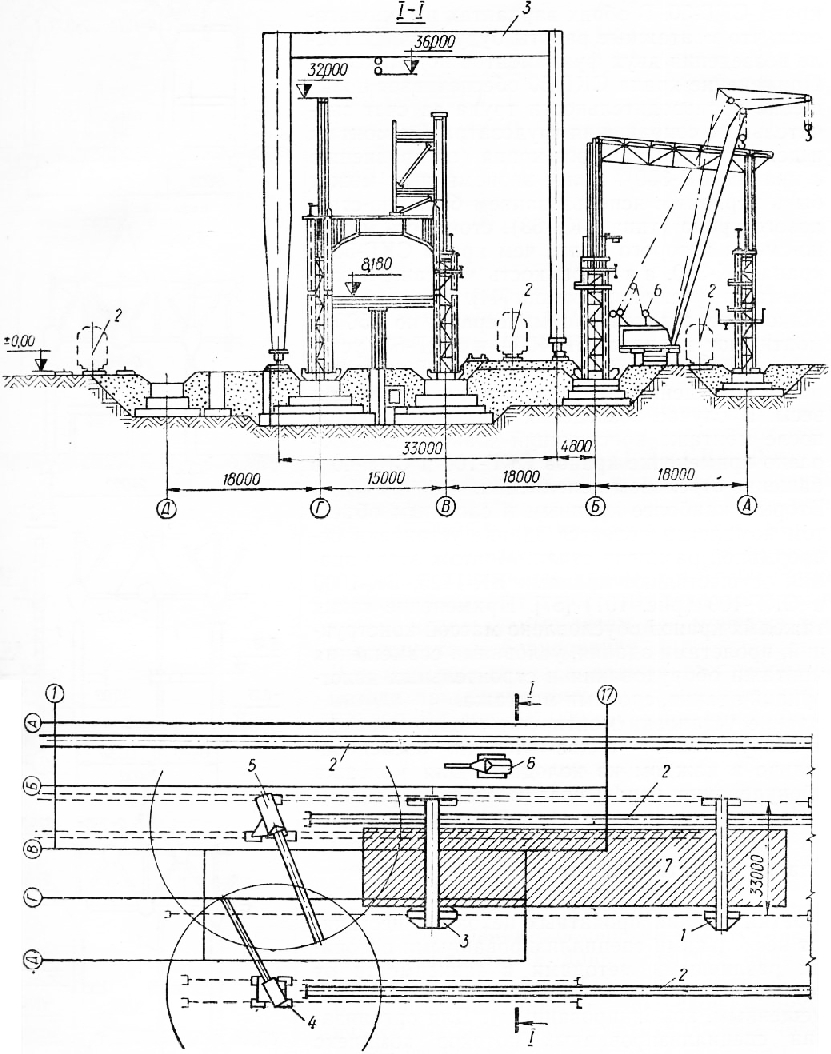

Для монтажа наземных конструкций главного корпуса современных компоновок ТЭС наиболее целесообразным является применение сочетаний гусеничных кранов с грузовым моментом 80—180 тм, 300—600 тм и 1000— 1100 тм. Из существующих кранов с грузовым моментом 80—180 тм применяют гусеничные краны ДЭК-25, СКГ-40/10; с грузовым моментом 300—600 тм — краны ДЭК-50 и МКГ-100. Для монтажа конструкций главных корпусов ТЭС большой мощности (с блоками 300, 500, 800 мет) создана новая модель гусеничного крана с грузовым моментом 1000—1100 тм. Наиболее распространенными кранами для монтажа наземной части главного корпуса являются башенные краны БК-Ю00 и БК-1425. В связи с недостаточной мобильностью и значительными затратами на устройство подкрановых путей башенные краны целесообразно использовать в комплекте с гусеничными кранами ДЭК-50, МКГ-100 или СКГ-100 в башен-но-стреловом исполнении. Для монтажа сборных конструкций главного корпуса меньшей массы применяют козловые краны КСК-30-42. Выбирая в каждом конкретном случае краны для монтажа конструкций главного корпуса ТЭС, необходимо учитывать: значительную высоту здания (до 65,4 м), большие размеры и массу сборных строительных конструкций (до 65 т и более, в зависимости от степени их укрупнения), необходимость использования монтажных кранов не только для возведения сборных фундаментов под турбоагрегаты и другое оборудование, а и для монтажа самого оборудования.

Наиболее тяжелые элементы — железобетонные колонны — даже при условии укрупнения приходится устанавливать в два-три яруса и замоноличивать монтажные стыки на высоте 20—30 м и более. Для обеспечения устойчивости колонн каждый ярус закрепляют вдоль по ряду постоянными ригелями, подкрановыми балками либо распорками с ранее установленной и закрепленной колонной и не менее чем двумя расчалками в направлении, перпендикулярном ряду.

Конструкции в зону действия основных монтажных кранов подают по поездным эстакадам на железнодорожных платформах, а также по автомобильным дорогам — трайлерами. Для подачи к месту монтажа строительных конструкций и технологического оборудования в главный корпус вводят монтажные железнодорожные пути: один в машинный зал и два в котельную. Транспортирование длинных конструкций осуществлялось на сцепах из двух четырехосных платформ, оборудованных турникетами.

Монтаж сборных конструкций наземной части главных корпусов начинают обычно после окончания возведения подземной части для полутора-двух блоков станции. Для монтажа ТЭЦ мощностью 300 мет со стальным каркасом и встроенной в котельную деаэраторной этажеркой целесообразно использование башенного БК-300 и гусеничного ДЭК-50 «кранов. Монтаж строительных конструкций встроенной этажерки и оборудования, расположенного в ней, может быть выполнен при помощи мостового крана котельного отделения.

При сооружении ТЭЦ мощностью 300— 400 мет для монтажа конструкций и технологического оборудования главного корпуса возможно применение башенных кранов грузоподъемностью 40 т в сочетании с полукозловы-ми кранами грузоподъемностью 7,5 т и козловыми кранами грузоподъемностью 30 г, последние используют на укрупнительной сборке конструкций. Можно применить также схему с использованием башенных кранов КБ-1000 или БК-1425. Такие варианты применимы, когда вылет стрелы крана достаточен для охвата всего поперечника здания, а его грузоподъемность обеспечивает подъем конструкций крайних рядов здания.

Для монтажа ТЭЦ мощностью 1200—1600 мет может быть применена схема механизации с использованием двух башенных кранов БК-ЮОО или БК-1425 в сочетании с козловыми кранами пролетом 42 м, грузоподъемностью 50 т для укрупнительной сборки. Указанная грузоподъемность кранов дает возможность увеличить массу монтажных блоков. Пролет козловых кранов в 42 м позволяет путем увеличения ширины площадок укрупнительной сборки значительно сокращать их длину, что особенно важно при сооружении главного корпуса из сборного железобетона, так как по условиям непрерывности производства работ необходимо хранить на этих площадках значительное количество готовых элементов. Применение башенных кранов БК-1425 позволяет не только увеличить массу устанавливаемых элементов, уменьшить количество монтажных циклов, но и резко сократить объемы работ на высоте, исключить применение вспомогательных такелажных приспособлений, якорей и растяжек.

Монтаж конструкций главного корпуса тепловых электростанций мощностью 2400 мет может быть осуществлен по одному из следующих вариантов: двумя башенными кранами БК.-1000 грузоподъемностью 50 т, краном БК-Ю00 и краном БК-1425 грузоподъемностью 75 т (рис. 105); краном БК-1000 (или БК-1425) и гусеничным ДЭК-50 (или СКГ-50); кранами БК-Ю00 и БК-1425 совместно с гусеничными кранами МКГ-100 и ДЭК-50; с применением только гусеничных кранов МКГ-100 и ДЭК-50; двумя гусеничными кранами МКГ-100 грузоподъемностью 100 т.

В рассмотренных схемах для монтажа легких конструкций (панелей стен из ячеистых бетонов, кровельных панелей из стального настила) применяют башенные краны грузоподъемностью 5—8 т со стрелой длиной до 40 м, устанавливаемые на перекрытиях бункерного отделения и помещения воздухоподогревателей. Грузоподъемность крышевых кранов определяется массой панелей в каждом конкретном случае.

Монтаж главных корпусов конденсационных электростанций с блоками 500 мет (ГРЭС— 4000) может быть осуществлен с применением двух башенных кранов БК-405 и гусеничных кранов МКГ-100, ДЭК-50 и ДЭК-25 или двух кранов МКГ-ЮОА, четырех-пяти СКГ-63, одного башенного крышевого.

Каждая из рассмотренных схем механизации монтажа конструкций тепловых станций, как и других зданий и сооружений, имеет свои особенности. Возможность применения той или иной схемы монтажа в конкретных условиях должна быть обоснована технико-экономическими расчетами.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Монтаж одноэтажных промышленных зданий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы