Строй-Техника.ру

Строительные машины и оборудование, справочник

Проектирование строительных машин разделяется на четыре основных этапа, различных по методике и средствам выполнения:

1) составление технического задания на проектирование,

2) разработка технического проекта,

3) рабочее проектирование и 4) корректировка чертежей по результатам испытаний опытного образца.

Техническое задание на проектирование базируется на критическом обзоре существующей и прогнозе развития отрасли техники в СССР и за рубежом, на научно обоснованной технологии и условиях производства, для которых предназначена новая машина. Определяются тип машины, производительность, примерные габаритные и рабочие размеры, внешние нагрузки, масса, среднее давление на грунт, установленные мощности, тип привода, ходового оборудования и управления; устанавливается типоразмер (если машина входит в утвержденный ряд) или обосновывается необходимость модификации либо создания специальной машины.

Устанавливаются по укрупненным показателям стоимость изготовления машины, режим ее работы, стоимость машиносме-ны и единицы продукции с учетом работы машин в общем комплексе, в том числе вспомогательного оборудования. Решаются основные вопросы технологии изготовления машины, объем и база производства, экономическая целесообразность постановки машины на производство.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Технический проект дает уточнение и более глубокое обоснование параметров технического задания, карты технического уровня машины, подробную разработку конструктивных и технологических решений, соображения и расчеты, окончательно определяющие параметры машины с точностью до 5—10%. Кроме того, решаются вопросы блочного проектирования, устанавливается объем унификации конструкции, соответствие ГОСТам, разрабатываются стенды и модели для необходимых экспериментальных проверок отдельных решений, методики ускоренных испытаний, проводимых на стендах, и изготовляется объемный макет машины. Должны быть окончательно решены вопросы применения различных материалов, необходимый уровень механизации и продолжительность операций технического обслуживания, намечены типы смазочных устройств, определена механизация ремонтных работ, монтажа и демонтажа, установлены эргономические требования, механизация и автоматизация управления и приводов, режимы работы, продолжительность межремонтных периодов, надежность и ресурс основных узлов и деталей и всей машины в целом, экономически обоснованный срок службы. Устанавливается патентная чистота, соответствие машины требованиям технической эстетики.

Важнейшей работой на первом этапе проектирования, в значительной мере определяющей прогрессивность конструкции, является приближенное определение по укрупненным показателям с применением моделирования параметров машины — ее рабочих размеров, усилий и скоростей рабочих движений, мощности, теоретической и технической производительностей, массы, габаритных размеров, стоимости, режимов работы и длительной эксплуатационной производительности, а также выбор материалов и общих методов расчета.

Как показано ниже, большинство параметров проектируемых машин можно определить на основе простых зависимостей методом аппроксимации, т. е. путем анализа и корректировки известных данных уже выполненных наиболее прогрессивных машин с использованием зависимостей, базирующихся на законе подобия. Этот метод, довольно широко распространенный в проектировании, был предложен и осуществлен нами еще при создании первых советских экскаваторов в 30-е годы.

Считалось, что при соблюдении всех требований подобия он дает удовлетворительные результаты на первой стадии проектирования для приближенного определения различных параметров машин. Однако последние работы НИИтяжмаша УЗТМ, а также работы МАДИ показали, что правильно разработанные зависимости, основанные на законе подобия, являются единственным методом, позволяющим добиться в дальнейшем их оптимизации на настоящем и перспективном уровне. Иначе говоря, этот метод является средством оценки технического прогресса данного типа машин и целой отрасли.

Метод аппроксимации достаточно точен (до 3—5%, что значительно превышает точность большинства инженерных расчетов) и универсален. С его помощью можно проследить и оценить влияние того или иного фактора или комплекса их на любые технические или экономические параметры. Так, можно определить прочность, надежность и долговечность новой машины, если известны аналогичные параметры и нагрузки подобной конструкции.

Закономерности подобия различны для линейных размеров, площадей, масс, усилий и давлений, скоростей, мощностей и продолжительности операций. Пользоваться ими для получения необходимых эмпирических зависимостей на основе исследований ряда моделей машин можно только при соблюдении некоторых условий.

К ним относятся:

1) конструктивно-кинематическое и технологическое подобие исследуемых для этой цели машин, их узлов и деталей;

2) подобие относительных значений величины и режима внешних нагружений;

3) учет влияния свойств материалов, технологии их обработки, а также влияния качеств эксплуатационных материалов и комплектующего оборудования;

4) учет года выпуска машин для оценки прогрессивности их параметров и внесения поправок в разрабатываемые зависимости и отбор для вывода зависимостей только лучших образцов мировой техники.

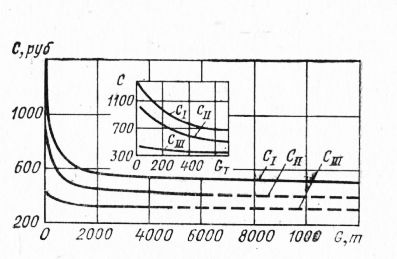

Рис. 1. Себестоимость 1 т массы сложной машины в зависимости от общей массы при штучном (Спартионном (Си) и серийном (Сш) производстве

Более сложны производные зависимости массы и габаритов машины от ее рабочих размеров, внешних нагрузок, скоростей, давления на грунт, материалов, конструкции, требований надежности и долговечности и т. п. В этих случаях необходимо установить значимость влияния того или иного фактора, чтобы отбросить величины, влияние которых не выходит за пределы ожидаемой точности расчетов. Факторы постоянного (или близкого к постоянному) характера можно не учитывать, однако при создании специальных машин и такие факторы могут играть роль.

Следует иметь в виду, что при использовании формул, определяющих с помощью зависимостей подобия прочные размеры деталей, отличающихся по размерам от деталей исходной модели, фактическая прочность изгибаемых деталей меньшей модели увеличивается, а большей модели уменьшается. Это вызвано тем, что моменты сопротивления изменяются не пропорционально изменению размеров.

Одним из важнейших вопросов проектирования перспективных машин является определение их себестоимости с учетом подготовительных и исследовательских работ, испытания и доводки образца и вероятной стоимости серийного производства. Необходимо отметить, что понятия серийности различны для разных машин и разных их типоразмеров.

Приведенные расчеты относятся к сложным машинам. Для машин средней сложности следует вводить коэффициент снижения стоимости, равный 0,81—0,9, а для простых машин — равный 0,7—0,8.

При проектировании новой машины важнейшим вопросом является установление ее экономической эффективности, определенной народнохозяйственным эффектом ее внедрения. Этот эффект определяется разностью приведенных удельных затрат за срок службы техники при использовании существующей и проектируемой новой техники.

По действующим методикам расчет этот производится как для существующей базисной, так и для новой техники, и требует для той и другой расчетно-балансовую стоимость с учетом стоимости поставки техники потребителю (Дб), годовой выработки машины (/7Г), себестоимости и удельных капитальных вложений на единицу продукции, вырабатываемую техникой. Такой расчет для новой техники проводится на всех стадиях, начиная с технического задания и кончая серийным образцом.

Для приближенного, но достаточно точного расчета можно ограничиться сопоставлением отчетной себестоимости на единицу продукции и себестоимости, полученной расчетом для новой техники (машины) с пересчетом на необходимые в перспективе объемы работ,, целесообразные для выполнения новыми машинами.

При значительных экономических выгодах в народнохозяй-ственмном масштабе и правильном учете капитальных затрат, связанных с производством и эксплуатацией новой техники, такие расчеты вполне достаточны и не представляют затруднений, так как имеются нормативы стоимости капитальных затрат на производство машин различных видов.

Капитальные затраты, связанные с эксплуатацией новой техники, учитываются только при их существенных отличиях по величине от затрат на эксплуатацию существующей техники.

При определении себестоимости на единицу продукции новой техники руководствуются обычными формулами. Однако в определение эксплуатационной производительности должны закладываться обоснованные и правильно прогнозируемые данные по технической производительности и использованию машины по времени, учитывающие увеличение этих данных по сравнению с отчетными для существующей техники.

При определении количества рабочих часов в году учитывается их увеличение вследствие сокращения времени на переброску машин в силу их большей маневренности и скорости хода и вследствие использования сменного оборудования там, где ранее были неизбежные потери времени и средств, связанные с доставкой новой машины и т. п.

Следует считать недопустимым создание новой техники по нормативам, разработанным для используемой техники.

Для машин очень малой мощности и ручных машин, для которых нормативная годовая выработка отсутствует, учитываются только выгоды от уменьшения стоимости ремонта и увеличения производительности новых моделей.

Годовые текущие затраты состоят из расходов на материалы и сырье, на зарплату, включая начисления и амортизационные отчисления, на содержание и эксплуатацию техники, на управление и обслуживание производства.

Заработная плата с начислениями учитывается для сложившегося уровня перевыполнения норм для всех рабочих, участвующих в технологическом процессе, выполняемом техникой,

Расходы по содержанию и эксплуатации техники включают в себя затраты на капитальный ремонт, отнесенный на один год службы, на техническое обслуживание и другие виды годовых ремонтов, на энергию и горючее, на смазочные материалы и на сменную оснастку (шины, стальные канаты, зубья буровых машин и траншейных экскаваторов для мерзлых грунтов).

Одним из самых важных вопросов при создании новых машин является выбор кинематической и конструктивной схем.

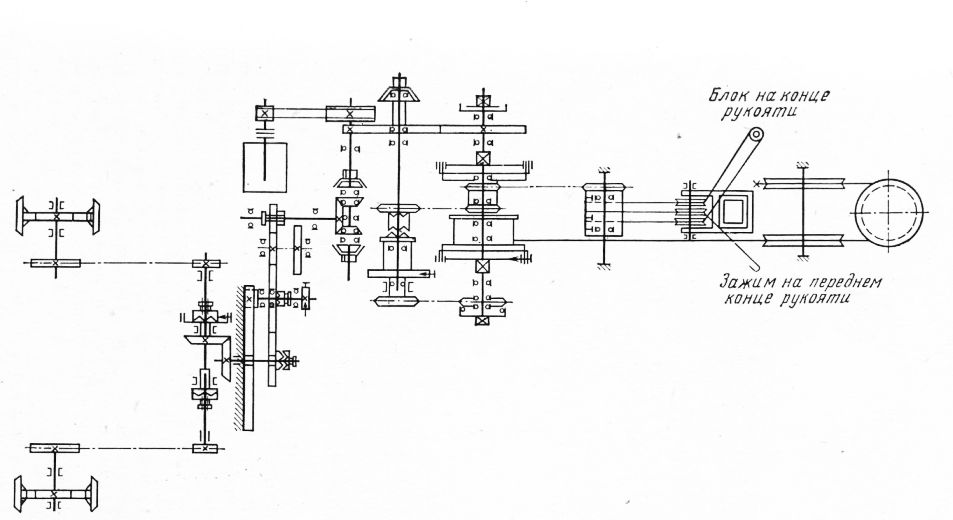

Кинематическая схема представляет собой условное, развернутое в плоскости изображение кинематики машины, наглядно показывающее кинематические цепи, но не дающее представления о взаимном расположении этих цепей в пространстве.

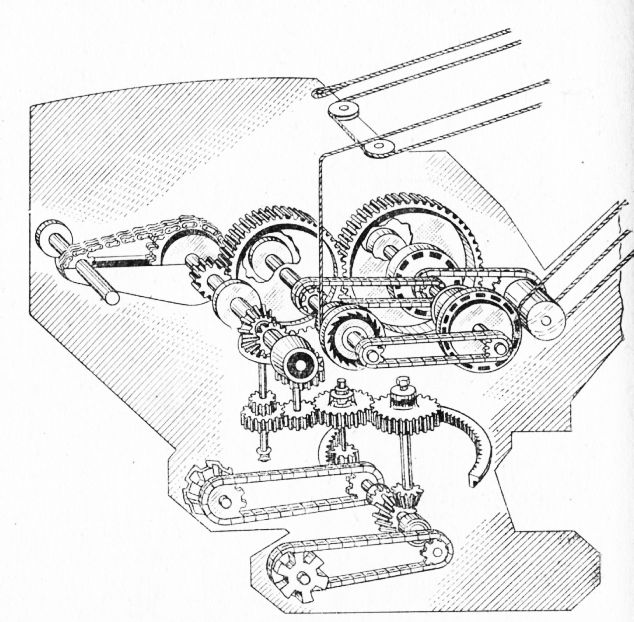

В отличие от этого конструктивная схема дает представление о взаимном расположении кинематических цепей и узлов машин в пространстве в аксонометрии или в какой-либо наиболее характерной плоскости. В последнем случае часть кинематики, расположенная в плоскости, перпендикулярной к выбранной для изображения конструктивной схемы (на каждой проекции), будет не видна.

Кинематическая схема машины должна удовлетворять ряду требований; основные из них следующие.

1. Независимость всех рабочих движений, которые должны или могут производиться одновременно при возможно меньшем числе реверсивных механизмов и деталей.

2. Наименьшее число передач при возможно большем их к. п. д. Для выполнения этого условия, помимо проведения обычных мер, если привод нескольких механизмов осуществляется от одного двигателя, то наиболее часто работающие механизмы располагают ближе к нему по кинематической цепи.

3. Наиболее компактное размещение механизмов, удобное обслуживание, уравновешенность и устойчивость машины.

4. Возможность наиболее целесообразной и простой схемы управления, обеспечивающей максимальную легкость оперирования рычагами при сосредоточении всего управления у места машиниста.

5. Отсутствие или минимальное число перегибов часто работающих канатов.

Рис. 2. Кинематическая схема строительного экскаватора

Рис. 3. Конструктивная схема той же машины

Выбор зубчатой, цепной, ременной (обычно клиноременной) или канатной передач для того или иного механизма в каждом отдельном случае производится в зависимости от расположения и режимов работы этих механизмов. Цепные передачи находят применение там, где их использование упрощает кинематическую схему или конструкцию машины. Клиноременная передача при высоких скоростях и небольших нагрузках конкурирует с цепной. Ременные передачи находят применение только в простых строительных машинах, где изменение скорости вследствие проскальзывания ремней по шкиву не имеет значения (или желательно).

При разбивке общего передаточного числа между отдельными передачами желательно постепенно увеличивать передаточные отношения к исполнительным органам. Если наиболее важно уменьшить габариты и массу передачи, целесообразно увеличивать передаточное число первых пар.

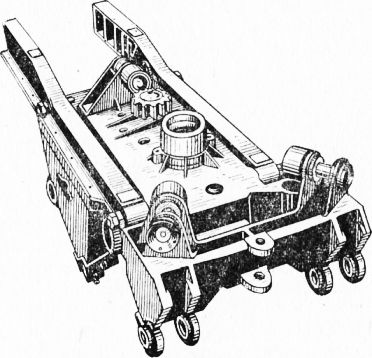

Рис. 4. Платформа, отлитая заодно со станинами механизмов

При выборе кинематических схем ориентировочно определяют передаточные числа механизмов и тем самым избегают трудно выполнимых вариантов.

Обычно кинематическая схема тесно связана с типом привода (одномоторный или многомоторный), а также с частотой вращения двигателей.

Конструктивная схема должна обеспечить при разработке конструкции ее прочность, жесткость, устойчивость, минимальные габариты, целесообразное расположение узлов с точки зрения удобства обслуживания, монтажа и ремонта.

Пролеты между опорами должны быть возможно меньшими. Опоры располагают так, чтобы можно было уменьшить число консольно нагруженных валов. Количество разъемов обработанных поверхностей в сложных машинах, которые работают в тяжелых условиях, требующих особой жесткости конструкции, должно быть минимальным. Таким образом, в итоге получают моноблочные конструкции базовых деталей, хотя и более сложные, но требующие меньшей обработки и обеспечивающие большую точность взаимного расположения на них узлов. Так, станины подшипников иногда приваривают к платформе крана или экскаватора и даже отливают заодно с ней.

В конструкциях, являющихся станинами для размещения механизмов с зубчатыми передачами, особое значение имеет жесткость. Деформации таких конструкций, особенно если они выполнены как отдельные детали и закреплены недостаточно жестко, вызывают быстрое расстройство закрепления и износ зубьев смонтированных на них передач.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Основные этапы проектных и исследовательских работ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы