Строй-Техника.ру

Строительные машины и оборудование, справочник

В зависимости от системы управления манипуляторы подразделяются на биотехнические (с ручным управлением), интерактивные (со смешанным управлением) и автоматические. Широки перспективы применения манипуляторов в горной и металлургической промышленности, а также в других немашиностроительных отраслях, где в настоящее время используется 10—15 % всего мирового парка промышленных роботов и манипуляторов.

При изготовлении крупных поковок массой >1 т (для подачи заготовок к молотам и прессам, загрузки и выгрузки их из печи) применяют манипуляторы различного типа, которые автоматизируют практически все вспомогательные процессы. Они производят захватывание заготовки клещами, вращение ее вокруг своей оси, передвижение вдоль фронта печей, молотов и склада заготовок, подъем и опускание.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При грузоподъемности до 2 т могут использоваться подвесные манипуляторы в виде удлиненных кантователей с клещевыми захватами, повешенные за две точки к транспортирующему средству (мостовому крану, тельферу и т. п.). Управление такими манипуляторами, как правило, осуществляется дистанционно с помощью двухкно-почного пульта.

Основным назначением ковочного напольного рельсового манипулятора грузоподъемностью до 80 т является поддержка и поворот раскаленной заготовки под молотом. При этом должны быть обеспечены быстрота и точность захвата заготовки, ее кантования и быстрая подача вдоль бойка. Процесс ковки требует усложнения конструкции манипуляторов и систем управления ими, которые должны обеспечить частичное перемещение заготовки под молотом в вертикальном и горизонтальном направлениях. Управляет такими манипуляторами дистанционно один оператор.

При командном дистанционном управлении манипулятором оператор, нажимая кнопки, тумблеры или клавиши, включает поочередно двигатели, реализующие соответствующие движения манипулятора. В результате обеспечиваются необходимые движения захвата и ориентация перемещаемого изделия, закрепленного на схвате манипулятора.

Копирующая система дистанционного управления манипулятором имеет задающее устройство, подобное исполнительному механизму манипулятора. Каждая степень подвижности задающего устройства связана с соответствующей степенью подвижности исполнительного механизма по принципу следящей системы. На первой ступени находятся задатчики, а на второй — исполнительные органы. Оператор, перемещая конец задающего устройства, может заставить двигаться одновременно все звенья: это движение будет скопировано рабочим манипулятором.

Полуавтоматическая система дистанционного управления манипулятором отличается тем, что в качестве задающего устройства используется многостепенная управляющая рукоятка с небольшим диапазоном перемещения. Оператор, легко нажимая на эту рукоятку управляет движением всех приводов манипулятора.

Дистанционно управляемые манипуляторы—командные, копирующие, полуавтоматические — объединяет то, что они выполняют работу только тогда, когда оператор рукой воздействует на задающее устройство.

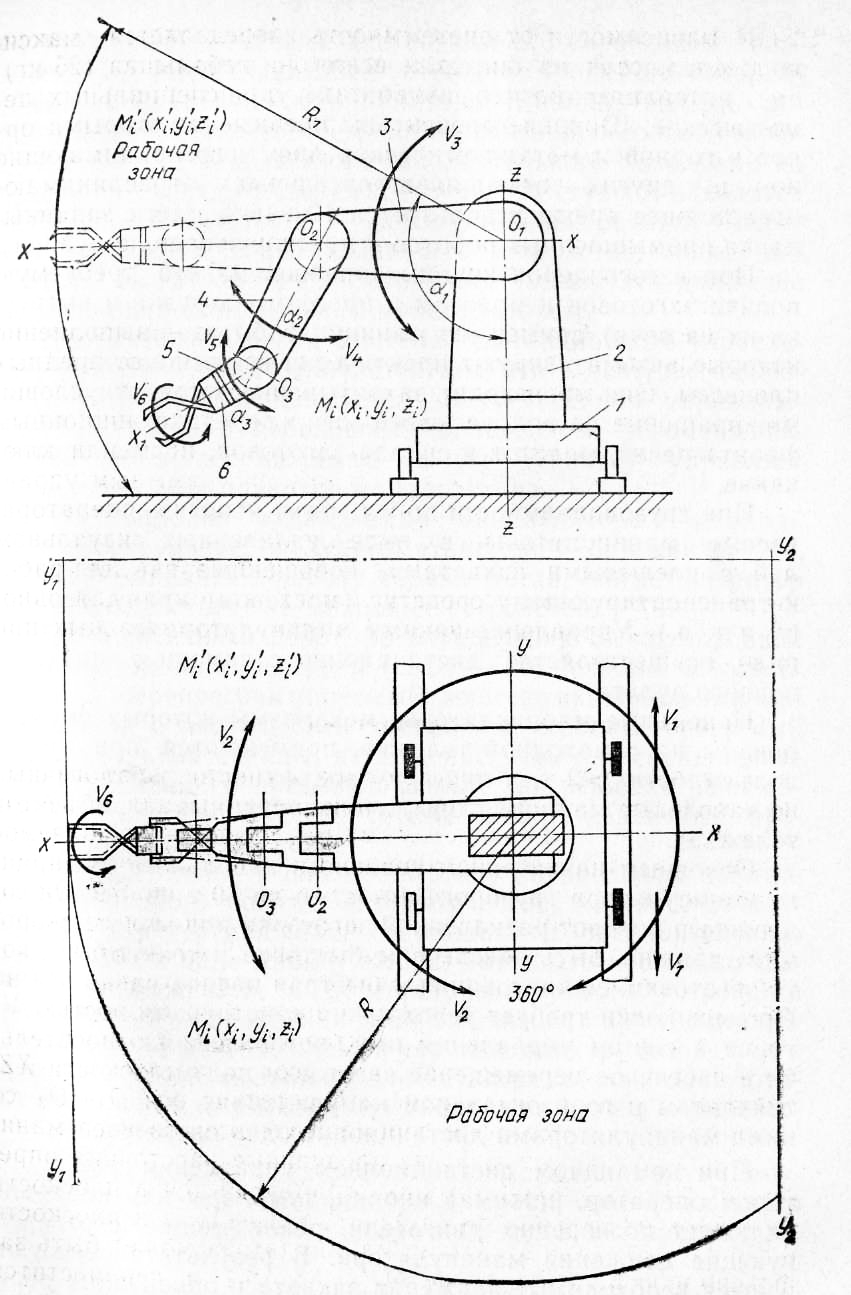

Промышленный робот, по определению международной организации по стандартам (ISO),—это позициоино-управ-ляемый, перепрограммируемый, многофункциональный манипулятор с несколькими степенями свободы, способный перемещать материалы, детали, инструмент и специальные приспособления и предназначенный для решения разнообразных задач в процессе осуществления различных программируемых движений.

В СССР принято близкое к этому определению понятие промышленного робота: автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства .программного управления для выполнения в производственном процессе двигательных и управляющих функций.

Разработано большое количество различных конструкций роботов для выполнения работ типа «взять — перенести — установить».

У манипуляционных робототехнических систем манипулятор — основной исполнительный орган, оканчивающийся захватом, инструментом, сварочной головкой, краскопультом и т. п.

Робототехнические системы по классам делятся: на мобильные, отличающиеся движущимся шасси (колесные, шагающие, колесно-шагающие, гусеничные) с автоматически управляемыми приводами; манипуляционные, часто устанавливаемые на мобильных машинах; информационно-управляющие, занимающиеся сбором информации от внешних источников по определенным алгоритмам и программам, которая в дальнейшем обрабатывается и выводится на внешние устройства, например дисплеи. Последние системы следят за ходом технологических процессов, осуществляют групповое управление манипуляционными и мобильными промышленными роботами и т. д.

Автоматически действующие манипуляционные роботы, в том числе промышленные, по принципам управления делятся на жестковстраиваемые, программные, адаптивные, интеллектные.

Жестковстраиваемые манипуляторы работают по единой программе в составе автоматического оборудования и обеспечивают выполнение одной какой-либо операции в технологическом процессе. Они применяются в автоматических линиях при массовом и серийном производствах. Типичными представителями жестковстраиваемых автоматических манипуляторов являются механические руки и автооператоры — предшественники промышленных роботов.

Программные, адаптивные и интеллектные роботы способны быстро перепрограммироваться на выполнение различных операций.

Программные перепрограммируются оператором и затем строго выдерживают заданную программу. Они выполняют свои функции подобно жестковстраиваемым манипуляторам и требуют строгой ориентации предметов манипулирования, т. е. необходима соответствующая околороботная механизация, которая включает накопители, ориентирующие и фиксирующие устройства и другие механизмы. Большинство современных программных промышленных роботов, применяемых для обслуживания прессов, механо-обрабатывающего оборудования, сборочных операций, относится к промышленным роботам (ПР) первого поколения.

Адаптивные ПР относятся к роботам второго поколения. Для самостоятельной ориентации в определенной обстановке и приспособления к ней они снабжаются датчиками, реагирующими на внешнюю обстановку, системой обработки информации, получаемой от датчиков, и системой выработки сигналов адаптивного управления манипулятором в соответствии с фактической обстановкой. Для обработки информации и получения команд используются компактные микропроцессорные устройства. Роботы второго поколения находят широкое применение на сборочных операциях, при дуговой сварке, покраске и на других работах.

Интеллектные ПР, относящиеся к роботам третьего поколения и обладающие искусственным интеллектом, имеют средства очувствления с микропроцессорной обработкой информации, что позволяет им распознавать обстановку и автоматически выбирать необходимое решение для выполнения требуемой технологической операции в неопределенной и меняющейся обстановке. Широкое их применение предполагается после 2000 года. Они должны найти применение для работ в космосе, на дне океана, в шахтах и при обслуживании металлургических агрегатов, в быту и сфере обслуживания населения.

Биотехнические манипуляторы, или манипуляторы с ручным управлением, делятся на два вида.

I. Шарнирно-сбалансированные манипуляторы являются многозвенным механизмом с приводом в каждом суставе. При удерживании груза массой в пределах грузоподъемности манипулятора в любой точке рабочего пространства, т. е. при любом расположении звеньев манипулятора, вся система находится в равновесии. Оператору для перемещения груза из одной точки рабочего пространства в другую необходимо приложить лишь небольшое усилие. Они находят широкое применение на погрузочно-разгрузочных работах по обслуживанию станков, машин и другого оборудования, успешно заменяя крановое оборудование.

II. Экзоскалетоны-манипуляторы, звенья которых непосредственно соединены с конечностями человека и принимают на себя всю тяжесть работы, подчиняясь движению конечностей человека. Такие системы встраиваются в водолазные костюмы, скафандры, что облегчает работу человека на дне океана.

Дистанционно управляемые ПР и манипуляторы, или интерактивные, делятся на шесть видов.

1. Манипуляторы с командным управлением работают в паре с рабочим оператором и выполняют те или иные операции в автоматическом режиме в зависимости от команды оператора. Такие манипуляторы используют на подводных лодках, во вредных производствах, где манипулятор и человек изолированы друг от друга.

П. Копирующие манипуляторы работают по принципу следящей системы, т. е. выполняют работу, которая соответствует движению рук оператора, причем человек находится вне зоны действия манипулятора.

III. Полуавтоматические манипуляторы отличаются от копирующих тем, что в качестве задающего устройства на пульте оператор имеет компактную многостепенную управляемую рукоятку, кинематика которой может быть произвольной, удобной для руки человека. Сигналы от рукоятки преобразуются специальной вычислительной системой и подаются на исполнительный орган — манипулятор.

IV. Манипулятор с супервизорным управлением работают по заданной программе, выполняют операции с объектом манипулирования в автоматическом режиме, но под наблюдением оператора, вносящего при необходимости корректировку в программу, либо изменяющего ее полностью.

V. Манипуляторы с комбинированным управлением отличаются от манипулятора с супервизорным управлением тем, что оператор в зависимости от сложившейся обстановки может перейти на ручное управление манипуляторами. Манипуляторы с супервизорным и комбинированным управлением применяются в настоящее время в металлургическом производстве, при обслуживании атомных реакторов, в рудниках и на других вредных производствах.

VI. Манипуляторы с диалоговым управлением относятся к интеллектным роботам. Они отличаются от супервизор-ных тем, что не только принимают команды от оператора, но и сами активно участвуют в распознавании обстановки, чем помогают оператору в выборе правильной программы работы манипулятора.

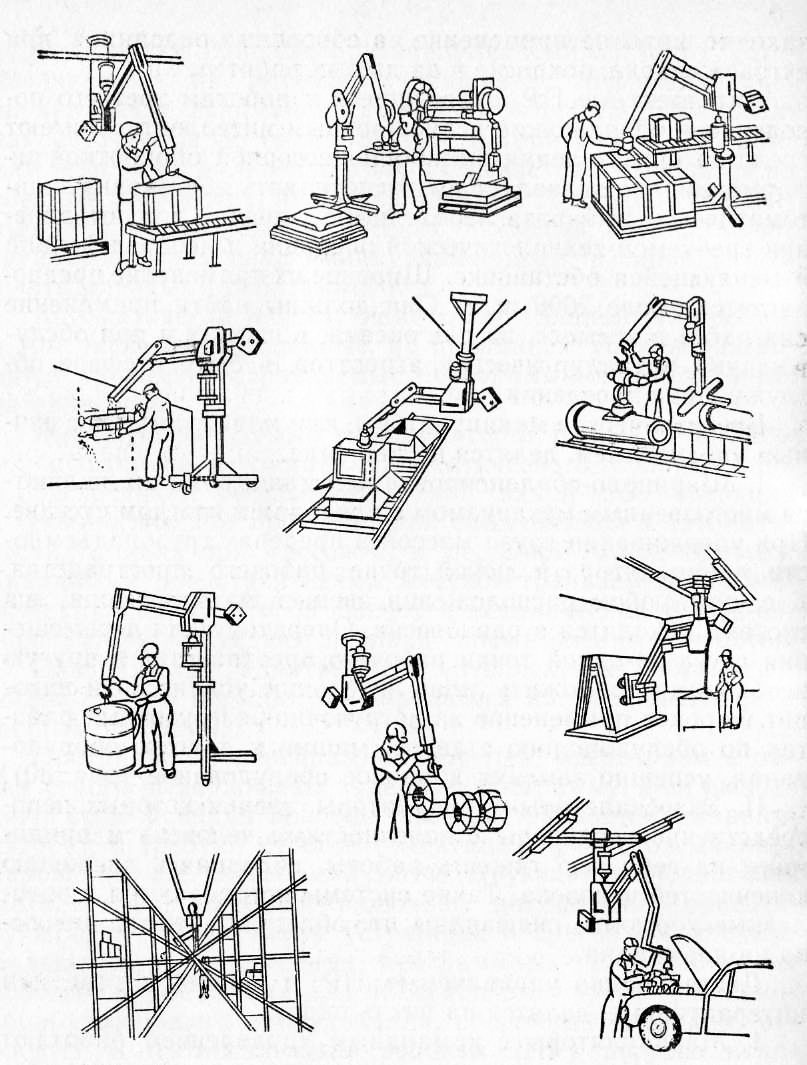

По характеру выполняемой работы все ПР подразделяют на три группы, различающиеся по производственно-технологическим признакам: предназначенные для выполнения основных операций технологического процесса (сборка узлов, сварка, гибка, окраска и др.); подъемно-транспортные роботы для выполнения вспомогательных операций в технологических процессах или погрузочно-разгрузочных работ выполняют операции типа «взять—перенести—положить» и применяются на операциях установки и снятия заготовок, деталей, инструмента на механообрабатывающих станках, питания конвейеров, на складских операциях и т.п.; универсальные роботы, выполняющие различные основные и вспомогательные операции, т. е. используемые взамен роботов первой и второй групп.

Промышленный робот состоит из механической системы и системы управления.

Механическая система включает в себя несущую конструкцию, привод, передаточные и исполнительные механизмы, захватные устройства. Исполнительный механизм выполняет транспортирующие и ориентирующие движения и является рукой (руками) промышленного робота. Привод промышленного робота может быть гидравлическим, пневматическим, электромеханическим или комбинированным. Наибольшее распространение получают электромеханический и гидравлический приводы. Захватное устройство представляет собой механизм, обеспечивающий захват объекта и удерживание его в процессе манипулирования, поэтому захватывающие устройства являются сменным элементом механической системы и могут быть магнитными, пневматическими и механическими.

Система управления ПР действует на основании программы его работы, т. е. полного описания на формализованном языке процесса обработки информации, приводящего к решению поставленной задачи.

В общем случае для работы ПР необходима информация о последовательности выполнения шагов программы, пространственном положении отдельных степеней подвижности и времени выполнения отдельных этапов программы и отдельных управляющих команд. Такая информация, зафиксированная тем или иным способом, является управляющей программой. Она может быть задана с помощью механических аналогов (упоров, копиров и т. д.), коммутаторов (штекерных панелей, барабанов) и быстросменных носителей (перфолент, магнитных лент и дисков). Управляющая программа вводится в запоминающее устройство пульта управления. Система ввода программы в запоминающее устройство, или программирования, может осуществляться методом обучения, расчетом управляющей программы и самообучением.

В первом случае программа вводится в результате диалога системы программного управления с оператором, который в ручном режиме воспроизводит программу работы ПР. При этом происходит запись программы в запоминающем устройстве. Во втором случае программу рассчитывают в вычислительном центре на одном из формализованных языков. Она и вносится в запоминающее устройство.

При самообучении программа робота формируется на основании анализа информации от внешней среды, запоминания полученной информации и выработки необходимых рабочих команд. Запоминающее устройство имеет определенный объем памяти, т. е. наибольшее количество информации, хранящейся в запоминающем устройстве.

Определяющей тенденцией развития промышленности в ближайшие 20 лет будет все более широкое распространение средне- и мелкосерийных производств, характеризующихся большим ассортиментом выпускаемых изделий. В этих условиях промышленность должна располагать гибкими средствами производства, способными в кратчайший срок адаптироваться к изменяющимся задачам и требованиям производства.

Одним из наиболее эффективных способов решения рассматриваемой задачи является создание автоматизированных производственных систем с модульной структурой и оснащенных модульными средствами автоматизации.

Гибкий производственный модуль — это единица технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик с программным управлением, автономно функционирующая, автоматически осуществляющая все функции, связанные с их изготовлением, имеющая возможность встраивания в гибкую производственную систему.

Гибкая производственная система (ГПС) — это совокупность в разных сочетаниях оборудования с программным управлением, роботизированных технологических комплексов (РТК), гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающая свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

Неотъемлемой частью гибких производственных систем являются транспортные средства, в функции которых входят:

— получение заготовок со склада и автоматическая транспортировка их к заданному месту;

— загрузка рабочих мест необходимыми заготовками;

— взятие готовой продукции с рабочего места и транспортировка ее на следующее рабочее место или на склад;

— планирование оптимальных маршрутов обслуживания рабочих мест по заданному критерию качества;

— транспортировка промышленных отходов.

В качестве автоматических транспортных устройств используют напольные и подвесные конвейеры линейного и замкнутого кругового типов, рельсовые напольные и монорельсовые подвесные транспортные роботы, автоматические транспортные тележки.

Устройства первого и второго типов имеют существенный недостаток — малую гибкость при частом изменении технологического процесса, что делает их применение целесообразным в условиях серийного и массового производств.

Системы на базе автоматических тележек обладают гибкой структурой, изменяющейся в зависимости от технологического процесса, и высоким уровнем автоматизации при быстрой переналадке. Будучи снабженными стапелирующи-ми устройствами и манипуляторами с захватными устройствами, такие тележки выполняют сложные функции транспортных роботов. Наибольшее распространение получили автоматические гележки, перемещающиеся в плоскости, как наиболее эффективные.

Для надежного функционирования систем технологической обработки необходимо создавать промежуточные накопительные склады, которые входят в транспортно-нако-пительные системы (ТНС).

Они включают следующее оборудование:

— краны-штабелеры, рельсовые тележки (транспортировку грузовых единиц, загрузку и выгрузку стеллажей, приемных устройств технологического оборудования, транспортных механизмов, распределение грузовых единц между основным технологическим оборудованием);

— цепные, роликовые конвейеры (транспортировку и накопление грузовых единиц);

— перегрузочные устройства (изменение направления движения грузовой единицы на 90° без ее поворота);

— поворотные столы (изменение направления движения грузовой единицы с ее поворотом на 90—360°, поворот грузовой единицы на устройства контроля — контроль габаритных размеров грузовой единицы в процессе ее перемещения на входе в автоматизированную ТНС и контроль массы грузовой единицы на входе в ТНС);

— секции приемного стеллажа (загрузка и выгрузка кранов-штабелеров и тележек рельсовых и конвейерных механизмов);

— стеллажи (хранение грузовых единиц);

— приемные устройства (накопление грузовых единиц перед технологическим оборудованием);

— тара (емкость для укладки и транспортировки грузов);

— подвесные грузонесущие конвейеры (транспортировка тарно-штучных грузов по замкнутой пространственной трассе);

— подвесные толкающие конвейеры (транспортировка и накопление тарно-штучных грузов по замкнутой подвесной трассе с остановкой любой тележки на трассе в требуемом месте, передачей с конвейера на конвейер, вертикальным перемещением);

— однорельсовая подвесная дорога (транспортировка тарных грузовых единиц по разветвленной дороге с автоматическим адресованием);

— транспортно-перегрузочные роботы напольные (автоматическая загрузка и разгрузка затаренных грузов на движущийся подвесной транспорт по заданной программе, транспортировка и накопление грузовых единиц);

— автоматические конвейерные манипуляторы (перегрузка штучных или затаренных грузов с подвесного грузо-иесущего конвейера на загрузочные позиции технологического оборудования и наоборот);

— перегрузочные манипуляторы с ручным управлением (механизированные перегрузочные роботы с затаренными или штучными грузами);

— мостовые однобалочные электрические подвесные краны с автоматическим адресованием (транспортировка грузовых единиц, загрузка и выгрузка подвижного состава однорельсовых подвесных дорог);

— самоходные безрельсовые тележки (транспортировка грузов, причем загрузка и выгрузка тележки могут осуществляться вручную или с использованием робота);

— тележка-перекладчик (транспортировка грузов на поддонах или спутниках);

— тележка-тягач (перемещение грузов в прицепных тележках) .

В условиях ГПС электроробокары (самоходные безрельсовые тележки) транспортируют грузы со складов и межоперационных накопителей к технологическому оборудованию и обратно.

В каждом из перечисленных случаев электроробокар оснащается соответствующим оборудованием для проведения погрузочно-разгрузочных работ или других операций.

Создание типизированных ГПС на базе серийно выпускаемого оборудования, а также отдельных типовых решений позволит удовлетворить потребности в ГПС примерно на 70%. В тех же случаях, когда типизированные ГПС не смогут удовлетворить заказчика, их следует использовать в качестве базового варианта и доукомплектовать специальным оборудованием.

Все большее применение ПР находят в автомобильной промышленности, на станкостроительных заводах, заводах химического, сельскохозяйственного машиностроения и в других отраслях народного хозяйства.

На ряде крупных промышленных объединений организовано производство промышленных роботов как для собственных нужд, так и для оснащения других предприятий, так, на заводах производственного объединения «АвтоВАЗ» организовано производство промышленных роботов ИР-601/60 по лицензии фирмы «Кика». Робот предназначен для точечной сварки, имеет грузоподъемность 60 кг, 6 степеней подвижности, электромеханический привод, позиционную систему управления, точность позицирования ±1 мм. Там же серийно выпускаются роботы МП-11 и МП-9С для обслуживания прессов холодной штамповки, они могут использоваться и для сборочных операций. Робот МП-11 имеет две руки грузоподъемностью по 0,5 кг каждая, 6 степеней подвижности, пневматический привод, цикловую программу управления, точность позицирования робота ±0,05 мм.

Для оснащения металлорежущих станков выпускают 14 типов ПР грузоподъемностью 5—160 кг. Для Оснащения кузнечно-прессовых машин производится около 30 моделей ПР, в основном для обслуживания прессов холодной штамповки.

Семь видов ПР выпекаются для оснащения машин литья под давлением заводами Минстанкопрома. Для заливки металла в машины для литья под давлением служат роботы моделей ЛП 1,25Ц, ЛМ 10Ц, ДМ-4 и АН-19М, для съема отливок — РМ-2, ЛМ 10Ц.

Для автоматизации и механизации подъемно-транспортных, погрузочно-разгрузочных и складских работ выпускается промышленный робот производственного объединения «Конвейер» модели МАК1-50. Его грузоподъемность 50 кг, число степеней подвижности 4, привод гидравлический, система управления позиционная, точность позицирования ±3 мм.

Три модели ПР выпускаются нашей промышленностью для окрасочных работ, нанесения лаков, эмалей. Наибольший интерес представляет ПР «Контур-002» грузоподъемностью 10 кг, имеющий 6 степеней подвижности, гидравлический привод, контурную систему управления, точность позицирования ±3 мм.

Серийно выпускается ПР «Колер» для окрасочных работ грузоподъемностью 5 кг, с пятью степенями подвижности, гидравлическим приводом, контурной системой управления, точностью позицирования ±3 мм. Эти роботы могут использоваться также для эмалирования.

Для дуговой сварки заводами Минэлектротехпрома выпускаются два вида промышленных роботов. Наибольший интерес представляет робот «Клен», имеющий 7 степеней подвижности, электромеханический привод, контурную систему управления, точность позицирования ±0,5 мм.

Наряду с выпуском ПР наша промышленность в настоящее время производит роботизированные комплексы, оснащенные как отечественными ПР, так и роботами стран — членов СЭВ, в основном это комплексы для механической обработки и холодной штамповки.

Отечественный и зарубежный опыт внедрения промышленных роботов подтверждает их высокую эффективность, повышение в 2—5 раз производительности труда, высокий коэффициент использования оборудования, возможность работы в три смены, полное использование рабочего времени, улучшение качества выпускаемой продукции, значительное улучшение условий труда, высвобождение человека от монотонного, тяжелого труда. Наибольшая эффективность достигается при создании роботизированных технологических комплексов, гибких производств, позволяющих быстро переходить на изготовление новых видов продукции.

Однако успешное внедрение робототехники требует не .только психологической перестройки руководителей производств, инженерно-технического персонала и рабочих и их переподготовки, но и системного подхода к внедрению на предприятии.

В этом смысле представляет интерес опыт внедрения ПР . на одной из фирм в Швейцарии. Для предотвращения негативных последствий внедрения роботов для работников предприятия и создания благоприятных условий для автоматизации производства были скоординированы технические планы и программы работ для каждого робота. Руководство внедрением ПР было возложено на координапи-онный совет, состоящий из представителей планового отдела и производственного совета. Основная задача координационного совета — разработка перспективной организационной структуры производства, схемы его функционирования и выработка квалифицированных требований к рабочим. Важное значение имел и проведенный советом анализ прямых и косвенных функций, включая эксплуатацию, обслуживание, контроль и задачи транспорта. Затем были перераспределены прямые и косвенные задачи персонала. Проводилась целенаправленная работа по созданию наиболее благоприятных условий для использования нового оборудования, своевременному выявлению трудностей и помех и их устранению, обеспечению высокой производительности, повышению квалификации рабочих, уменьшению монотонности, однообразности операций, выполняемых рабочими, подготовке большого количества рабочих мест для высококвалифицированных сотрудников. Исходя из этих целей, было сформировано несколько самостоятельных бригад, в каждой из которых были маленькие группы, включающие координатора, нескольких обслуживающих роботы рабочих, одного или нескольких контроллеров и нескольких вспомогательных рабочих. Бригады сами обеспечивали эксплуатацию и поддержание в исправности оборудования, что раньше было функцией вспомогательных служб.

С внедрением ПР усиливается внимание к вводу в строй и обучению рабочих и обеспечению их необходимой информацией. Создание бригад требует расширения и углубления профессиональных навыков рабочих, освоения ими новых форм коллективной работы во взаимосвязи с перспективами развития предприятия.

Основой системы переквалификации коллектива предприятия была подготовка 40 квалифицированных специалистов по обслуживанию роботов. Обучающиеся прошли теоретический курс (несколько недель) и затем практику на роботизированных участках. Дальнейшее повышение квалификации рабочих происходит постоянно. Опыт внедрения роботов на предприятиях показал необходимость этой перестройки и допустимость ее с точки зрения социальных последствий, если будет обеспечено разумное планирование перестройки предприятия. За счет роботизации количество рабочих мест почти не уменьшилось и сейчас стоит вопрос о наборе 200 дополнительных рабочих в связи с дальнейшим расширением производства. Перестройка структуры предприятия при внедрении ПР требует целенаправленного технического планирования во взаимосвязи с реорганизацией рабочего коллектива. Новая технология обогащает труд рабочего, что подтверждается практикой работы самостоятельных производственных бригад.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Основные понятия и терминология в области манипуляторов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы