Строй-Техника.ру

Строительные машины и оборудование, справочник

Основные признаки, характеризующие монтажную технологичность сборных конструкций, следующие:

— относительная равновесность монтажных единиц;

— повышенная или полная заводская готовность;

— крупноразмерность;

— рулонирование;

— блочность конструкций;

— расположение верхней поверхности фундаментов на уровне планировочной отметки земли; точность изготовления конструкций; простота монтажных стыков;

— способность стыков немедленно воспринимать нагрузки от смонтированной конструкции и в возможно короткий срок от вышележащих конструкций;

— правильность расположения мест строповки конструкций;

— четкая и ясная маркировка элементов, указывающая место каждого элемента и ориентировку его положения в сооружении; комплектность поставки и подачи на монтаж конструкций.

Этими признаками определяются и основные требования технологичности. Требование технологичности необходимо учитывать в процессе проектирования конструкций, технологии их изготовления и производства работ.

Важным требованием монтажной технологичности является относительная равновесность монтажных единиц. В большинстве осуществляемых проектов, в том числе типовых, количество типоразмеров сборных элементов все еще велико, причем масса не только разноименных, но и одноименных конструкций часто резко различается. Вследствие этого грузоподъемность монтажных машин, выбираемая, как правило, по наибольшей массе конструкций в сооружении, используется недостаточно. Сборные элементы поэтому необходимо проектировать, добиваясь по возможности наибольшего коэффициента равновесности. При монтаже сооружения из конструкций разной массы следует рассматривать варианты применения не одного, а двух или нескольких кранов разной грузоподъемности. Для повышения монтажной технологичности эффективно применение сборных конструкций повышенной или полной заводской готовности, т. е. возможно больший перенос технологических операций с монтажной площадки на заводы с целью выполнения их в условиях поточного механизированного производства и укрупнения конструкций до возможных пределов, определяемых размерами сборочных стендов и грузоподъемного оборудования заводов, условиями транспортирования и грузоподъемностью монтажных кранов. Укрупнение конструкций на заводах-изготовителях позволяет этот процесс выполнять с меньшей трудоемкостью и более качественно. Необходимо стремиться к укрупнению конструкций до возможных размеров и массы: изготовление колонн большой длины без монтажных стыков, одним отправочным элементом (в промышленном строительстве, по данным опыта, до 28 м), подкрановых балок пролетом до 48 ж и ферм до 24 м, изготовление блоков спаренных подкрановых балок, блоков балок с подкрановыми рельсами и пр. В случае блочного изготовления подкрановых балок с рельсами, закрепленными на заводе, процесс установки рельсов выполняется механизированно, с меньшими затратами труда, более качественно. Трудовые затраты на устройство 1 м подкрановых путей могут быть снижены примерно в 2 раза при железобетонных подкрановых балках и в 3 раза — при стальных подкрановых балках (с 1,25 чел.-ч по ЕНиР до 0,45 чел.-ч).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Листовые негабаритные конструкции толщиной до 12—14 мм следует проектировать и поставлять преимущественно в виде отправочных элементов, изготовляемых методом рулониро-вания. В листовых конструкциях толщиной более 12—14 мм отправочные элементы необходимо предельно укрупнять на заводе-изготовителе в карты, габариты которых после сборки, сварки и гибки вписывались бы в предельные габариты для транспортирования от завода до монтажной площадки. Перспективной является технология сворачивания и разворачивания рулонов листовой стали толщиной до 25—30 мм.

Целесообразность укрупнения конструкций на заводе зависит от дальности транспортирования элементов. Как показывают расчеты, укрупнение ферм, балок и колонн до целых элементов (вместо расчлененных отправочных элементов — половинок ферм, балок, колонн) имеет технико-экономическую целесообразность при определенной дальности перевозки. С увеличением расстояния перевозки экономическая выгодность укрупнения отправочных элементов на заводе снижается.

Крупноразмерные строительные конструкции (колонны и балки большой длины, крупноразмерные плиты), при которых сокращается количество монтажных соединений, отличаются более высокой монтажной технологичностью. При возведении, например, многоэтажных зданий целесообразно проектировать разрезку колонн не на 1—2 этажа, как это принято в типовых решениях, а на 3—4 этажа, если условия изготовления, транспортирования и монтажа позволяют это сделать. В результате разрезки колонн на 3—4 этажа уменьшается количество монтажных элементов и стыков, затраты кранового времени, продолжительность и трудоемкость монтажа конструкций (примерно в 3—4 раза по сравнению с поэтажной разрезкой колонн), повышается их надежность. В практике зарубежного строительства высота таких колонн достигает 29 м, она равна высоте девятиэтажного здания. С увеличением размеров и массы конструкций удельная трудоемкость их установки, особенно элементов массой более 5 т (рис. 81), во всех случаях уменьшается.

В тех случаях, когда конструкции поставляют в виде отправочных марок, их следует укрупнять на монтажной площадке. Укрупнительная сборка конструкций в блоки на монтажной площадке, позволяющая выполнять работы на уровне земли, с меньшими затратами труда и времени, чем на подмостях при установке конструкции в проектное положение, является одним из прогрессивных и широко применяемых в последнее время методов монтажа. Масса крупных блоков находится в пределах от 5 до 115 г в зависимости от вида конструкций, условий транспортирования, грузоподъемности кранов и метода монтажа. Поставка конструкций укрупненными блоками (масса их достигает 60 т), рулонами, как и крупноблочный монтаж, позволяет сократить количество монтажных элементов, увеличить их среднюю массу, повысить производительность и снизить затраты труда, сократить сроки строительства и снизить его стоимость. Сокращение количества монтажных элементов и, следовательно, болтов и сварных швов, наряду с этим, значительно упрощает процесс монтажа.

При выполнении сборочных и отделочных операций на земле, а не на высоте с подмостей, повышаются производительность труда и качество монтажных работ благодаря лучшей организации рабочих мест и осуществлению более тщательного контроля. Наряду с этим сокращаются затраты труда и материалов на изготовление вспомогательных устройств в виде лесов, подмостей, временных креплений и т. п. Укрупнение конструкций на земле резко сокращает и сроки строительства, так как ведется параллельно с возведением сооружения, даже опережая его, а также вследствие значительного уменьшения числа подъемов конструкций. В связи с укрупнением конструкций в блоки значительно сокращается количество верхолазных работ и, следовательно, вероятность несчастных случаев. Поэтому принцип укрупнения является важнейшим условием улучшения технико-экономических показателей индустриального строительства из сборных конструкций. Вполне очевидно, что при прочих равных условиях, вследствие уменьшения количества монтажных элементов и стыков, повышается надежность (вероятность работы в соответствии с заданными требованиями) укрупненной конструкции, так как вероятность выхода из строя системы повышается по мере уменьшения количества элементов.

Влияние количества монтажных элементов и стыков на надежность конструкций можно показать на примере укрупнения колонн и ригелей многоэтажного здания в рамные элементы. При изготовлении рамных элементов, состоящих из двух колонн на два этажа и двух ригелей, количество стыков по сравнению с монтажом отдельными конструктивными элементами сокращается с 8 до 2 в случаях одноэтажной разрезки колонн и с 6 до 2 при двухэтаж-

Одним из условий организации работ является завершение подземного цикла до начала монтажа наземных конструкций. Незасыпанные котлованы затрудняют производство монтажных работ, так как усложняется подача конструкций, а самоходные монтажные краны не могут работать при небольших вылетах стрелы. Для выполнения этого условия необходимо проектировать фундаменты колонн с отметкой верха фундаментов выше уровня планировочной отметки и, следовательно, с меньшим заглублением дна стакана, либо устанавливать подколенники, последнее требует дополнительных затрат. Поэтому в ряде случаев можно отказаться от устройства подколенников и изготовлять их вместе с колоннами. Для повышения уровня монтажной технологичности важно не только соблюдение установленных допусков, но и изготовление конструктивных элементов с повышенной точностью: фрезерованных опорных плит и торцов колонн, обеспечивающих быстроту и минимальную трудоемкость выверки.

Простота монтажных стыков позволяет при соблюдении требований безопасности производить монтаж с наименьшими затратами труда, времени и средств. Она характеризуется доступностью и удобством работ при сварке, сбол-чивании, клепке и заделке их. С этой целью применяют монтажные столики для опирания элементов, фиксирующие и компенсирующие (овальные отверстия, прокладки) устройства, ускоряющие процесс установки элементов в проектное положение. Следует избегать конструкций монтажных стыков, в которых необходима наводка элементов для совмещения отверстий на весу, так как это опасно и усложняет процесс монтажа.

Одним из условий технологичности стыков является необходимость совпадения стыкуемых поверхностей и отверстий в них. С этой целью при изготовлении стальных конструкций на заводе следует выполнять максимально возможный объем изготовления и сборки конструкций, сверления монтажных отверстий с применением кондукторов, чтобы свести к минимуму работы по подгонке элементов на монтаже. Бетонирование колонн большой высоты (например, 25—30 м) целесообразно производить в одной общей опалубке на одну колонну с применением неразрезных арматурных каркасов. В местах монтажных стыков укладывают между бетонируемыми частями прокладки, удаляемые после бетонирования, затем арматуру разрезают, а части колонн маркируют индивидуально. Путем совместного бетонирования колонн осуществляют также приторцовку элементов. Такой метод изготовления обеспечивает хорошее совпадение арматуры и поверхностей в монтажных стыках, что снижает трудоемкость монтажа. Приторцовка изготовленных элементов колонн может быть выполнена на стендах путем прокладки в стыке полиэтиленовой пленки и заполнения стыка раствором на эпоксидной смоле. Необходимо, чтобы стыки могли воспринимать монтажные нагрузки сразу после установки конструкции без немедленного их замоноличи-вания, что обеспечит быстрое освобождение крюка для монтажа очередного элемента. Одним из условий технологичности является также способность стыков воспринимать в короткий срок монтажные нагрузки от вышележащих конструкций, что дает возможность монтажа следующего яруса.

Трудоемкость сварки и заделки стыков должна быть возможно меньшей по величине и по отношению к общей трудоемкости монтажа данной конструкции.

Устройство мокрых стыков требует больших затрат труда и связано с необходимостью соблюдения технологических перерывов для твердения бетона, что снижает скорость монтажа на 10—15%. Хотя эти перерывы могут быть значительно сокращены в случае применения высокопрочных бетонов для заделки стыков, более прогрессивной конструкцией являются сухие стыки. Сухие стыки отличаются лучшей технологичностью, стоимость их выполнения примерно в 1,5—2 раза ниже по сравнению с мокрыми стыками колонн с фундаментами. Для заделки стыков необходимо применять высокопрочные быстротвердеющие растворы или бетоны, или пластбетоны, позволяющие наиболее быстро получить в стыках требуемую монтажную прочность и открыть фронт для последующих работ. Заделка стыков такими бетонами в сочетании с прогревом обеспечивает включение их в работу примерно через 2 ч после бетонирования, что исключает технологические перерывы в процессе монтажа. Технологичность определяется и расположением мест строповки. Строповка конструкций должна быть выполнена так, чтобы обеспечивалась наиболее удобная посадка элемента на опоры. В процессе свободного подъема конструкция должна занимать вертикальное, горизонтальное или наклонное положение, соответствующее ее проектному положению. Отверстия для строповки в колоннах, панелях следует устраивать по оси центра тяжести. Строповка колонны по линии, проходящей через центр тяжести, обеспечивает ее вертикальное положение, сокращает время на совмещение рисок колонны с рисками на плите. Важным требованием технологичности является четкая система маркировки конструкций. Каждому отправочному элементу присваивают в соответствии с чертежами условный знак — отправочную марку, которую наносят в таких местах, чтобы ее можно было легко прочитать на элементах, сложенных в штабель, а также после установки их в сооружении. Обычно в этих местах ставят также клейма сварщиков и работников ОТК. принявших данный элемент.

Места с обозначенной маркой элемента и клеймами обводят рамкой (краской). В крупногабаритных конструкциях марки наносят в двух местах, например, в колоннах: на подошве опорной плиты — для чтения марки в штабеле, на ветви — для чтения марки при установке. Кроме марок, на элементах ставят ориентирующие знаки, облегчающие монтажную сборку.

Из существующих систем маркировки наиболее полной является фиксирующая маркировка.

Фиксирующая маркировка является не только условным обозначением элемента, но также указывает на непосредственное место элемента и ориентировку его положения в сооружении.

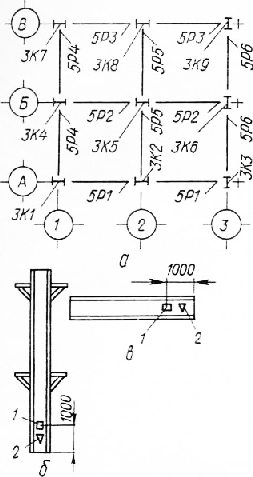

Например, при фиксирующей маркировке, примененной для элементов Каркаса высотных зданий (рис. 1), марки ригелей (5Р1, 5Р2, 5РЗ и т. д.) обозначают: цифра, стоящая перед буквой, — номер этажа, буква Р — ригель, цифра после буквы — порядковый номер марки ригеля данного этажа; аналогичны обозначения марок колонн ЗК1, ЗК2, ЗКЗ и т. д. Подобную систему можно применить и для каркасов одноэтажных промышленных зданий, именуя марки элементов так, чтобы они обозначали место элемента в сооружении. Например: колонны ряда А — Al, А2, A3; ряда Б — Б1, Б2, БЗ; фермы пролета АБ — АБ1, АБ2, АБЗ; подкрановые балки ряда А в пролете АБ —ПАБ1, ПАБ2, ПАБЗ; подкрановые балки ряда Б в пролете АБ — ПБА1, ПБА2, ПБАЗ; фонари пролета АБ — ФАБ1, ФАБ2, ФАБЗ.

В чертежах отправочных элементов должны быть указания о нанесении марок в местах, удобных для чтения их как при складирования и транспортировке, так и после установки в проектное положение. Марки следует писать с лицевой стороны элементов, обращенных в середину пролета (для колонн и балок), и с правой стороны ферм, фонарей, когда наблюдатель стоит на оси 1 и смотрит по ходу нумерации осей.

Применение фиксирующей маркировки предопределяет четкую организацию процессов изготовления и монтажа конструкций, поставку их по ходу монтажа и значительно ускоряет монтаж.

Обязательным требованием технологичности является комплектность изготовления и поставки конструкций.

Комплектностью принято называть изготовление и поставку конструкций всего сооружения или его части (захватки) в объеме, обеспечивающем: устойчивость монтируемой части; требуемую технологическую последовательность и непрерывность монтажных работ; возможность окончания монтажа данной части сооружения и сдачи его под последующие работы.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Признаки монтажной технологичности"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы