Строй-Техника.ру

Строительные машины и оборудование, справочник

Процесс изготовления стропа можно разделить на два основных периода: подготовительный и сборочный.

В подготовительный период мастер или механик разрабатывает технические условия или получает готовые рабочие чертежи. Конструируя грузозахватные приспособления, необходимо учитывать объем работ: для малых партий грузов рекомендуются универсальные, типовые стропы; для деталей серийного и массового производства—специальные. Стропы, предназначаемые для горячих цехов, лучше изготавливать из цепей, а для механосборочных и строительно-монтажных площадок — из стальных канатов. При определении диаметра каната или цепи стропа нужно учитывать массу груза, число ветвей стропа, угол наклона между ветвями, коэффициент запаса прочности, который должен быть не ниже 6 — для стальных канатов, не менее 8 — для пеньковых канатов и не менее 5 — для цепей.

Захватный элемент стропа выбирают в зависимости от места крепления и способа обвязки груза: для деталей с фланцами — струбцины или штыри, с отверстиями — коромысла, с проушинами или цапфами — крюки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

С целью предохранения стальных канатов от резких перегибов, уменьшения износа их в местах соединения с навесными кольцами и захватными средствами в петли стропов необходимо вмонтировать коуши. В стропах с концевыми элементами (крюками, карабинами, струбцинами, коромыслами и т. п.) установка коушей иногда по технологическим причинам становится недоступна или бывает нежелательна, так как петли их становятся значительно больше, что создает неудобства в работе, усложняет навеску приспособлений. В этих случаях канаты вплетают непосредственно в отверстия навесного приспособления без коушей. Однако необходимо учитывать склонность стальных канатов, особенно с мягким сердечником, к деформации в местах перегибов. Чтобы канат не деформировался и работал нормально, диаметр отверстия приспособления, куда вплетают строп, должен быть равен 1,25 диаметра каната, минимальный радиус перегиба петли и приспособлений не менее 0,75 диаметра каната, а длина петли стропа не менее длины петли, заплетенной под коуш.

Толщину концевого захватывающего элемента выбирают расчетом или конструктивно. Ее разрешается регулировать до заданного размера приваркой дополнительных шайб. Чтобы в приспособлении не возникали внутренние напряжения, приваривать шайбы нужно коротким прерывистым швом в 4—5 точках. Для образования закругления отверстие в начале раззенковывают под углом 90° на глубину фаски, а затем острые кромки закругляют по радиусу. Закруглять отверстия можно только на участке рабочего положения петли стропа. Поверхность сопряжения захватного приспособления с канатом должна быть обработана не ниже 10-го класса шероховатости.

При правильном выборе и отработке отверстий под заплетку отпадает необходимость применения коушей, так как канат на участке соединения петли с грузозахватным устройством или другим элементом под нагрузкой, принимая форму, близкую к эллипсу, не деформируется и, работая на две ветви, имеет 12—16-кратный запас прочности. Стропы без коушей значительно дешевле и легче, удобнее в работе, проще в изготовлении.

Петли стропа образуют несколькими способами: креплением зажимами, заплеткой и т. д. Способ крепления стальных канатов зажимами прост и может выполняться рабочим любой квалификации, но применяется реже, так как стропы с такими зажимами неудобны в работе. В грузозахватных приспособлениях для образования петель зажимы применяют: при изготовлении временных стропов; у стропов, работающих без обвязки груза и не предназначенных к протягиванию в отверстия; у стропов с очень маленькими расстояниями между петлями, у которых невозможно выполнить заплетку; при креплении канатов к траверсе, грузовых канатов в грузоподъемных механизмах.

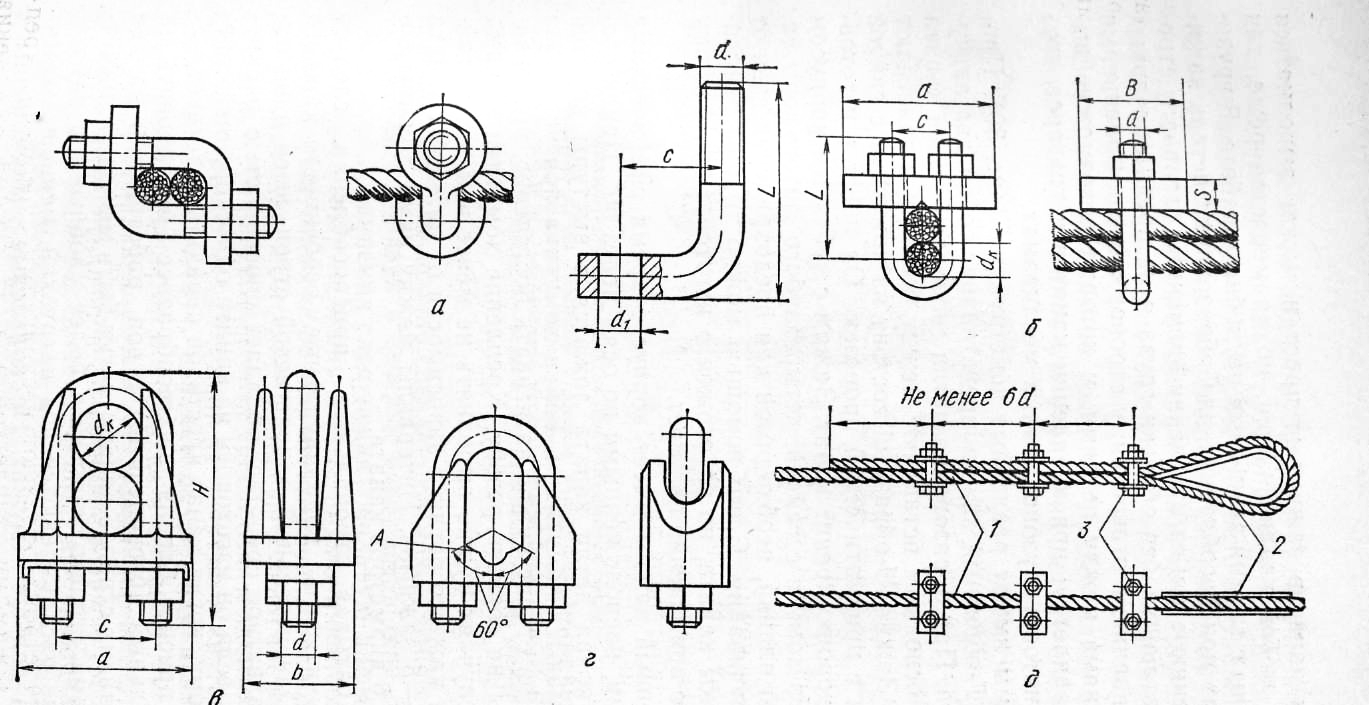

Зажимы имеют различные конструкции (рис. 30). Простейший Г-образный зажим представляет собой два загнутых болта. При образовании петли свободный конец каната вместе с основным вставляют между болтами и зажимают гайками. Зажим U-образный состоит из хомутика с гайкой и планки с призматической прорезью. Он прост в изготовлении и хорошо крепит канат. Зажим с зубчатым корпусом состоит из хомута с гайкой, четырехзубого литого корпуса, стопорной планки, необходимой для предохранения гаек от самооткручивания. С его помощью можно хорошо закреплять концы каната, но он сложен в изготовлении, поэтому массового применения не имеет.

Усиленный зажим имеет корпус с тремя сферическими выступами, расположенными по осям через 60°. Пряди свободного конца петли каната ложатся в выступы корпуса и прижимаются хомутиком. Гайки хомутика при установке зажимов на стропе нужно затягивать постепенно, поочередно, чтобы не сорвать резьбу. Крепление хомутика зажима во всех случаях нужно выполнять не менее чем двумя гайками. На каждую петлю в зависимости от диаметра каната ставят 3—5 зажимов. Интервалы между ними должны составлять 6 диаметров каната.

Разрабатывая стропальные приспособления, следует всегда учитывать индивидуальные особенности каждого стропа. Однопетельный одноветвевой строп, имея одно навесное захватное средство, обладает способностью раскручиваться, если он изготовлен из каната односторонней свивки. Поэтому, когда канат крестовой свивки отсутствует, захватные приспособления целесообразнее монтировать на универсальный (бесконечный) строп, работающий на две ветви. У таких стропов канаты могут быть меньших диаметров, а сами стропы становятся более удобными в работе, канаты не раскручиваются под нагрузкой, меньше вытягиваются и дольше служат. Но кольцевые (бесконечные) стропы, если они очень длинные, обладают отрицательным свойством: ветви их под нагрузкой могут скручиваться между собой, вращая деталь (груз) или обойму крюка, что может привести к травмам. Чтобы избежать скручивания стропа на него устанавливают специальные распорки.

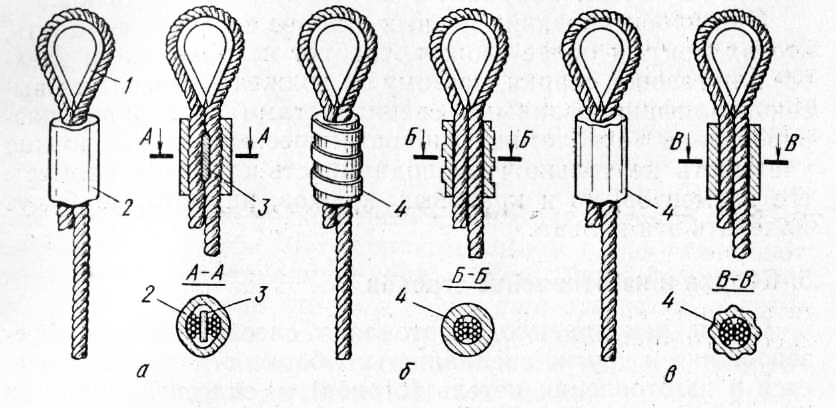

При заделке концов каната стропов используют втулочное соединение методом опрессовки, гильзоклиновое соединение, а также заплетку.

Втулочное соединение представляет собой оп-рессованную алюминиевую втулку на ветвях соединяемых канатов, которые прочно сцепляются между собой и металлом втулки, образуя в сечении однородное тело. Технология такого соединения следующая: овальную алюминиевую втулку надевают-на ветвь каната, образуя петлю (огон) вокруг коуша таким образом, чтобы Конец хвостовой части каната выходил из втулки после опрессовки не менее чем на 2 мм. Собранную заготовку соединения помещают в матрицу и сдавливают пуансоном до получения круглого сечения втулки. Существует два метода опрессовки алюминиевой втулки: в открытой и закрытой матрице.

Гильзоклиновое соединение предназначается для заделки концов каната с образованием петли под коуш и без него. Гильзоклиновое соединение состоит из опрессованной цилиндрической гильзы, внутри которой между зажимаемыми прядями каната вставляют вкладыш.

Овальную стальную гильзу устанавливают на ветвь каната, образующего петлю вокруг коуша. Для затягивания каната на коуше гильзу вместе с хвостовой частью (ветвью) сдвигают к полученной петле. При этом необходимо следить за тем, чтобы при затягивании коуша петлей хвостовая часть (ветвь) выходила не менее чем на 20 мм из гильзы со стороны, противоположной коушу. В середину гильзы между ветвями каната забивают вкладыш. После закрепления коуша с петлей в тисках ударами в торец гильзы с противоположной от коуша стороны сбивают ее до закрепления каната на коуше. Собранную заготовку опрессовывают.

При проектировании цепных стропов следует учитывать, что их монтаж более сложен, требует использования элек-ро- или газовой сварки, поэтому он должен выполняться высококвалифицированными специалистами по заранее разработанной технологии. Выбирая навесные кольца, нужно учитывать не только грузоподъемность стропа и размеры его элементов, но и крановых крюков, на которые будут надевать эти кольца.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Проектирование строповых грузозахватных приспособлений"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы