Строй-Техника.ру

Строительные машины и оборудование, справочник

Подготовка фундаментов под колонны

Стальные колонны монтируют на сборных или монолитных фундаментах, в которые заранее заделывают анкерные болты для крепления колонн. Проектное положение колонн в плане обеспечивается правильным расположением анкерных болтов на фундаментах, а точность установки по высоте — тщательной подготовкой опорных поверхностей фундаментов. Опирание колонн осуществляют одним из следующих способов:

— на поверхность фундамента, возведенного до проектной отметки подошвы колонны, без последующей подливки цементным раствором. Этот способ применяют для колонн с фрезерованными подошвами башмаков; на заранее установленные и выверенные по кондуктору опорные детали (балки, рельсы и др.) с последующей подливкой цементным раствором. Фундамент бетонируют до уровня на 250—300 мм ниже проектной отметки опорной плоскости башмака колонны; затем устанавливают опорные детали и закладные части, бетонируют верхнюю часть фундамента до уровня на 40—50 мм ниже верха опорных деталей; опорная (нижняя) поверхность башмака колонны при этом способе подготовки фундамента должна быть изготовлена на заводе с учетом строгой перпендикулярности к оси колонны;

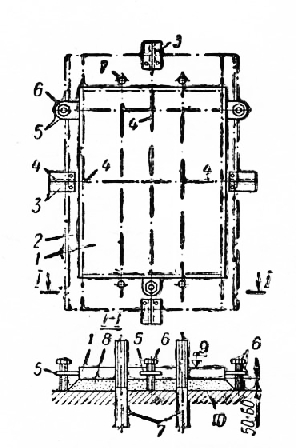

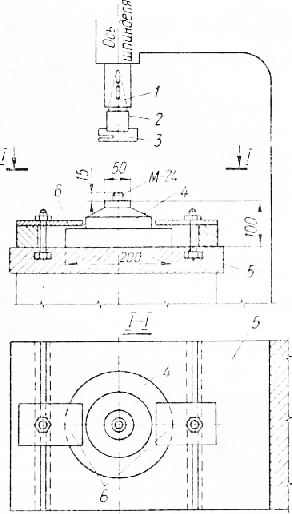

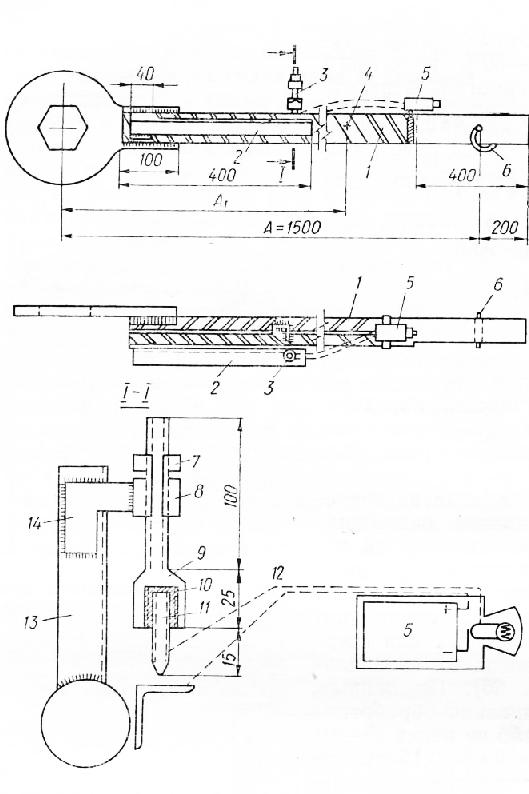

— на заранее установленные, выверенные и подлитые цементным раствором стальные опорные плиты. Фундамент бетонируют до уровня на 70—100 мм ниже проектной отметки подошвы плиты, затем устанавливают опорные плиты, совмещая их осевые риски с рисками разбивочных осей на деталях, заделанных в фундамент; положение каждой плиты по высоте регулируется тремя установочными винтами с таким расчетом, чтобы верхняя плоскость плиты расположилась на проектной отметке опорной плоскости башмака колонны с точностью ± 1 мм. Опорные поверхности плит и колонн должны быть обработаны фрезерованием на заводе. Отклонения между фрезерованными торцами колонн принимают не более ±2 мм; уклон фрезерованных торцов колонн относительно ее оси, а также опорной плиты башмака — не более 1:1500. Перед установкой плит производят тщательную проверку положения фундаментов и анкерных болтов.

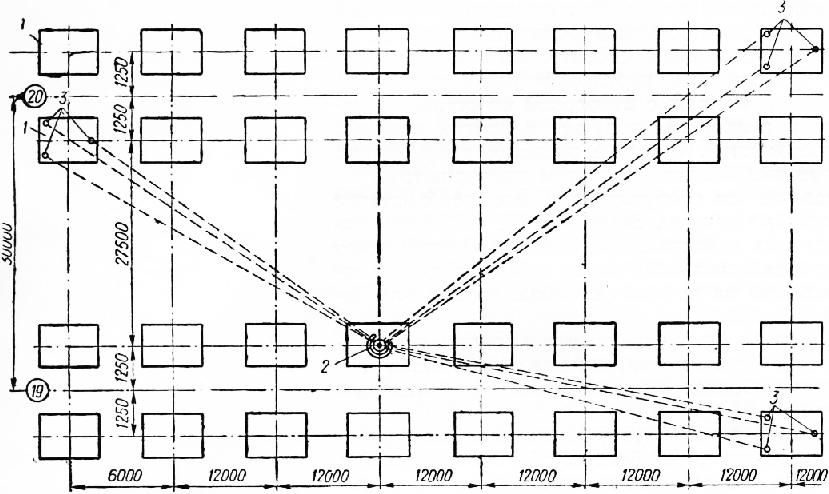

Поступающие на объект опорные плиты устанавливают автокраном на фундаменты и укрепляют тремя установочными винтами с гайками, предварительно приваренными к боковым сторонам плит. Затем при помощи нивелира предварительно устанавливают плиты на отметку близкую к проектной. Окончательную выверку опорных плит колонн производят оптическим плоскомером следующим образом. Точным уровнем выверяют горизонтальность исходной опорной плиты, выведенной на проектную отметку при помощи винтов и нивелира. На исходной плите располагают визирную трубу, а на выверяемую плиту устанавливают светящуюся точечную марку. На отсчетных барабанах визирной трубы и марки задают одинаковые отсчеты и визируют на марку. Плиту, на которой установлена марка, при помощи выверочных болтов опускают или поднимают до тех пор, пока изображение светящейся точечной диафрагмы марки не совпадет с плоскостью визирования трубы. Чтобы обеспечить точность выверки опорных плит в горизонтальной плоскости, марку устанавливают на каждую плиту не менее, чем в трех точках. Практически возможно производить выверку опорных плит при помощи оптического плоскомер а с точностью до ±0,5 мм, т. е. выше требуемой (±1 мм). Выверенные плиты закрепляют к анкерным болтам колонны и сдают под подливку. После подливки опорных плит цементным раствором и приобретения ими необходимой прочности на них наносят осевые риски. В процессе монтажа колонн осевые риски, нанесенные на колонны заводом, совмещаются с рисками на опорных плитах, колонна закрепляется анкерными болтами и принимает проектное положение без дополнительной выверки. При соблюдении проектных допусков на установку опорных плит и на изготовление колонны смонтированные затем подкрановые балки не требуют дополнительной выверки ни в плане, ни по высоте. Способ опирания колонн на заранее установленные, выверенные и подлитые опорные плиты, названный безвыверочным методом монтажа конструкций, получил наибольшее применение. По данным опыта, безвыверочный метод монтажа позволяет увеличить производительность труда на монтаже конструкций в среднем на 10—12%. Трудоемкость монтажа колонн при этом может быть снижена до 30%, а подкрановых балок — до 45%. Кроме того, вследствие исключения контрольной сборки на строительной площадке сокращаются затраты труда и стоимость подготовительных работ. Перед установкой строительных конструкций на фундаменты производят приемку последних под монтаж с проверкой качества, размеров и положения подушек и других опорных поверхностей, а также расположения на них анкерных болтов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При этом проверяют:

— главные оси сооружения и все необходимые высотные реперы, следя за тем, чтобы они находились в местах, доступных в течение всего периода монтажных работ, и были надежно закреплены на прочных столбах, трубах или бетонных массивах;

— продольные и поперечные оси колонн, нанесенные на фундаменты, а также положение анкерных болтов по отношению к проектным осям;

— отметки опорной поверхности каждого фундамента и анкерных болтов, обычно по четырем точкам, что дает возможность обнаружить перекосы.

Приемку фундаментов производят в целом для всего сооружения, секций или пролетов, в крайнем случае отдельных рядов колонн. Приемка отдельных фундаментов или их части не допускается во избежание осложнений, возможных при установке конструкций на неточно возведенные фундаменты. Результаты приемки каждого фундамента с указанием отклонений отмечаются на общем плане фундаментов и фиксируются в акте. Допускаемые отклонения фундаментов от проектных размеров или положения приведены в СНиП III-B. 5—62*.

Проверка состояния конструкций

При подготовке под монтаж стальных конструкций проверяют: наличие сертификатов, маркировку и примаркировку в случае контрольной сборки на заводе, наличие грунтовки, размеры, геометрическую форму (прямолинейность отклонения линии кромок деталей от теоретического очертания, винтообразность, перекосы и грибовидность полок в двутавровых сечениях, эллиптичность в листовых конструкциях) ; чистоту, прямолинейность и отклонения от проекта фрезерованных поверхностей;

соответствие размеров сварных швов проектным, отсутствие трещин в швах и основном металле, отсутствие недопустимых подрезов и выводов кратеров сварных швов, соответствие проекту расположения отверстий и деталей крепления; наличие и правильность расположения деталей для строповки, для навешивания лестниц и подмостей, стяжных сборочных приспособлений; наличие рисок; комплектность, укомплектованность стыков накладками, фасонными деталями и планками. Величина отклонений действительных размеров стальных конструкций и геометрической формы элементов от проектных не должна превышать предусмотренных СНиП Ш-В. 5—62*. Допускаемые отклонения размеров в зависимости от способа сборки конструкций и интервала размеров принимают: при сборке на стеллажах — 3—15 мм, в кондукторах и копирах — 2—10 мм.

Укрупнительная сборка конструкций

Стальные конструкции значительных размеров обычно доставляют с заводов на строительные площадки в виде двух или нескольких отправочных элементов. Размеры и масса отправочных элементов определяются габаритами производственных помещений и подвижного состава, грузоподъемностью транспортных средств и кранового оборудования, требованиями конструктивных решений. Длину отправочных элементов наиболее часто принимают равной 12— 18 м. Их необходимо максимально укрупнять на заводах-изготовителях. Стропильные фермы пролетом до 24 м по требованию заказчика отгружают в целом виде; в этом случае конструкции считаются укрупненными. Укрупнение отправочных элементов в конструктивные или отправочных и конструктивных элементов в линейные, плоскостные или пространственные блоки производят в кондукторах, на стендах, стеллажах или шпальных клетках. Монтажные соединения выполняют путем сварки, постановки обычных или высокопрочных болтов или на заклепках. Для выполнения соединений укрупняемую конструкцию закрепляют при помощи фиксаторов, временных болтов, пробок, упоров, прихваток и пр.

Высокие колонны, поставляемые в виде отдельных отправочных элементов, собирают под сварку на фиксаторах, которые представляют собой уголковые коротыши со сборочными отверстиями (коротыши приваривают к элементам колонны вдоль стыкуемых кромок при заводской контрольной сборке). Совмещают отверстия собираемых элементов и фиксируют их взаимное положение при помощи пробок, загоняемых в сборочные отверстия. При укрупнении колонн особое внимание следует уделять проверке их по высоте, не допуская искривления оси или переломов в местах стыков. Подкрановые балки со сварными стыками обычно собирают при горизонтальном положении стенки балки.

Стропильные фермы укрупняют в кондукторах в горизонтальном или вертикальном положениях. Кондукторы устанавливают на выверенных шпальных клетках, расположенных на площадках с твердым покрытием. Полуфермы в кондукторах фиксируют при помощи упоров, крепят их — прижимными и упорными болтами.

Части стропильных и подстропильных ферм со сварными монтажными соединениями предварительно собирают на временных болтах, устанавливаемых в сборочные контрольные отверстия. Целью этой сборки является обеспечение правильного взаимного расположения частей конструкции, а также стремление подготовить стык для сварки без применения или с частичным применением специальных приспособлений.

Фермы также собирают и сваривают на стеллажах в горизонтальном положении, часто вместе с фонарными рамами, при этом ферму кантуют так, чтобы сварка швов производилась в нижнем положении, что обеспечивает высокое качество швов. От прогиба при кантовке ферму предохраняют правильной строповкой или усиливают ее элементы, привязывая брусья.

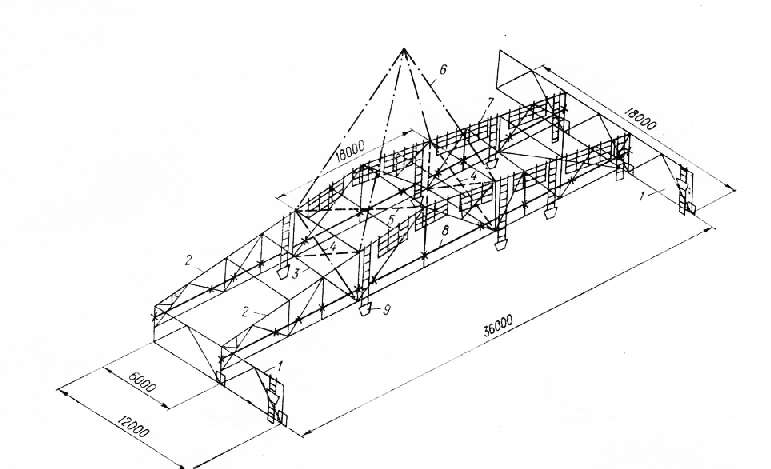

С целью снижения затрат труда, времени и средств монтаж производят блоками конструкций. В блоки укрупняют колонны, балочные клетки, подкрановые балки с тормозной решеткой, две параллельные подкрановые балки с тормозной решеткой и связями, стропильные и подстропильные фермы, конструкции фонарей, фахверковые колонны со связями и другие конструктивные элементы.

Для обеспечения жесткости и устойчивости блока при необходимости устанавливают дополнительно временные связи и элементы усиления. На блок навешивают люльки, закрепляют предохранительные тросы. Масса блока определяется грузоподъемностью и другими параметрами одного или нескольких кранов, применяемых для их подъема. Покрытия одноэтажных промышленных зданий большой площади (50 тыс. м2 и более) монтируют совмещенными (конструктивно-тех-нологическими) пространственными блоками. Такой блок состоит из стальных конструкций покрытия (две фермы, рамы фонаря, прогоны), ограждающих конструкций кровли (профилированный стальной настил, утеплитель, рулонная кровля, защитный гравийный слой) и систем коммуникаций (освещение, энергопроводка, водоотлив и пр.), размещенных в габарите конструкций покрытия. Монтажная масса такого блока размерами 12X24 м составляет 40 т. Каждый блок опирается на четыре колонны. После установки блоков в проектное положение их крепят в опорных узлах, заделывают стыки кровли и соединяют коммуникационные линии.

Такие блоки собирают на конвейерных стендах на строительной площадке.

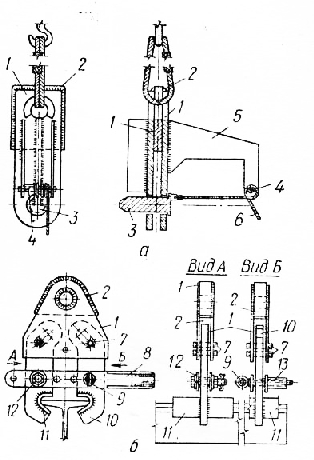

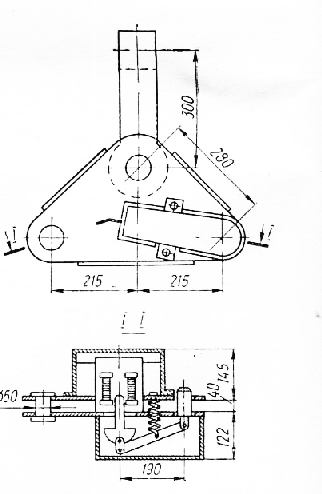

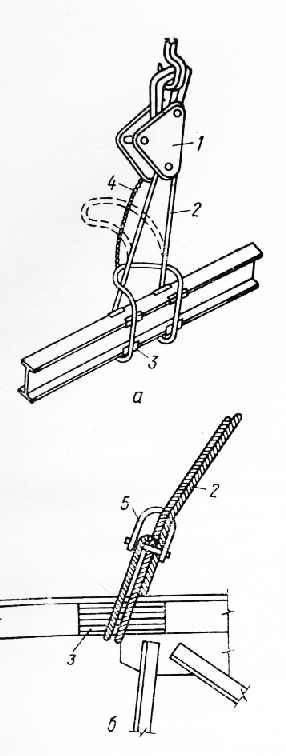

Для строповки балок и других линейных элементов применяют полуавтоматические универсальные захваты; особенность их работы состоит в том, что расстроповка конструкций происходит автоматически, осуществляет ее крановщик непосредственно из кабины крана. В основу конструкции захватов положен принцип автоматического отключения строповоч-ных приспособлений от груза за счет размыкания подвижной оси (пальца). Наибольшее распространение получил полуавтоматический захват с электромагнитом. Захват состоит из двух металлических треугольных щек, каждая из которых имеет три отверстия; верхнее — для оси крепления захвата к траверсе или крюку крана, два нижних — для подвижного и неподвижного пальцев. Магнит через рычаг соединен с подвижным пальцем, который удерживается в щеках захвата пружиной.

Принцип работы захвата заключается в следующем. При выключенном токе подвижный палец с предварительно надетым на него кольцом стропа удерживается в щеках при помощи пружины. При таком положении груз поднимают. Для расстроповки необходимо снять нагрузку со стропа, т. е. опустить груз на какую-либо опору и замкнуть цепь. При этом якорь электромагнита втягивается в катушку и через рычаг выводит палец из щек, вследствие чего конец стропа освобождаетсяг’бт захвата. Кабельную проводку к захвату монтируют на стреле, а пусковую аппаратуру с понижающим трансформатором — в кабине крана. Виды стропов и способы строповки такими захватами определяются в зависимости от типа конструкций. Линейные элементы—связи, распорки, ригеля — монтируют одиночным захватом с кольцевым универсальным стропом и вплетенным в него поводком. При расстроповке конструкций петля стропа освобождается от подвижного пальца и при последующем подъеме крюка поводок снимает строп с конструкции. Длинномерные конструкции (подкрановые балки и др.) поднимают траверсой и двумя захватами с двухконцовым стропом.

Строповку ферм производят универсальными стропами с такелажными скобами или полуавтоматическими замками, либо траверсами, оснащенными двумя полуавтоматическими захватами и универсальными стропами, или универсальными стропами с полуавтоматическими замками. При подъеме стальных ферм пролетом 12— 21 м стропы крепят к двум узлам верхнего пояса, смежным с коньковым; при подъеме ферм пролетом 24 ж и более — к двум симметричным узлам, расположенным ближе к опорам. Для определения этих узлов проверяют монтажные напряжения в тех элементах ферм, в которых при подъеме вместо растягивающих усилий от эксплуатационной нагрузки возникают сжимающие усилия.

В целях обеспечения устойчивости элементов ферм большого пролета (21—24 м и более) их усиливают, перед кантовкой обычно усиливают стойки; перед подъемом — нижние и верхние пояса.

Для усиления применяют пластины или бревна, прикрепляемые к элементам фермы скрутками из отожженной проволоки, болтами или скобами. Детали усиления снимают после закрепления фермы прогонами и связями. Для подъема ферм, крупных стальных конструкций большой длины, а также царг резер-вуарных сооружений применяют траверсы, представляющие собой горизонтальные балки или треугольные фермы с подвешенными стропами. Траверсы позволяют: произвести подвеску поднимаемого элемента в нескольких точках, обеспечивая равномерное распределение нагрузки на стропы; отказаться от наклонных стропов, благодаря чему можно укоротить стропы и уменьшить их диаметр; ускорить строповку конструкций. При подъеме траверсами уменьшаются усилия в элементах конструкций, возникающие от их собственной массы, что позволяет отказаться от монтажных усилений или ограничить их. При подъеме тяжелых элементов двумя кранами одинаковой грузоподъемности с целью выравнивания усилий, приходящихся на каждый из них, в особых случаях применяют специальные траверсы, называемые уравнительными приборами. Поднимаемый элемент крепят обычно посредством болтов, пропущенных в его монтажные отверстия.

Для временного крепления многоярусных стальных колонн (при высоте их примерно до 12 м) применяют уголки-фиксаторы, привариваемые к оголовку и стыкуемому элементу, через которые пропускают стяжные болты, или применяют сборочные планки, привариваемые к стыкуемым элементам колонн. Скосы на планках обеспечивают самонаводку элемента колонны. Если такого раскрепления недостаточно (что определяется расчетом колонн на монтажные нагрузки), применяют винтовые подкосы, при помощи которых удобно менять наклон колонн при их выверке. Устойчивость колонн с широкими башмаками и четырьмя анкерными болтами обеспечивают плотной затяжкой всех болтов, и при высоких колоннах — дополнительной постановкой двух расчалок вдоль соответствующего ряда (в направлении меньшей жесткости). Колонны с узкими башмаками и с шарнирным опиранием расчаливают вдоль и поперек ряда подкрановой балки. Расчалки крепят к колоннам до их подъема. Расчалки можно снимать после установки связей, распорок, подкрановых балок. Если проектом не предусмотрены постоянные связи для первых колонн, то первые две смонтированные колонны раскрепляют временными связями, которые снимают после установки постоянных связей в последующих панелях каркаса.

Расстроповку колонн производят только после надлежащего их закрепления. Подкрановые балки опираются на колонны через подкрановые консоли или на подкрановую ветвь. В процессе установки балки наводят на разбивочные оси, нанесенные на консоли колонн. Правильность отметки верха подкрановой балки проверяют нивелиром. Тормозные фермы доставляют на стройки собранными вместе с подкрановой балкой или в виде отдельных элементов. В последнем случае во избежание сборочных работ на высоте подкрановую балку и тормозную ферму следует укрупнять до подъема. Тяжелые подкрановые балки массой около 100 т, длиной до 36 м доставляют на монтаж в виде четырех частей (две по длине и две по высоте) и собирают в проектном положении на временных монтажных опорах или укрупняют и поднимают в целом виде двумя или более кранами. В некоторых случаях, когда монтаж тяжелых подкрановых балок невозможно или нецелесообразно осуществить обычными методами (одним или двумя кранами в целом виде, с устройством промежуточных опор по частям), такие балки могут быть смонтированы краном и полиспастом. При монтаже этим методом полиспаст подвешивают к переносной скобе, которую устанавливают на стропильной балке. При помощи оттяжки подкрановую балку отводят от колонны, а после ее подъема несколько выше проектной отметки оттяжку ослабляют, и балка приходит в проектное положение, так как скоба с полиспастом располагается по оси балки.

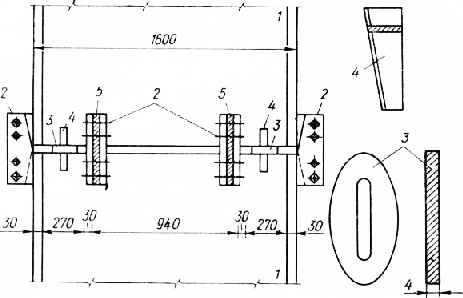

С особой точностью укладывают подкрановые рельсы, выверяя их после окончательной установки и закрепления подкрановых балок. При этом одну нитку рельсов проверяют в плане при помощи теодолита и отвесов, вторую нитку (на параллельной подкрановой балке) выверяют с привязкой в плане к первой. Современные конструкции крепления рельсов к подкрановой балке обеспечивают возможность их рихтовки при выверке.

Полуавтоматическую сварку выполняют с применением порошковой и голой легированной проволоки. Этот вид сварки применяют главным образом для швов в нижнем положении при укрупнительной сборке конструкций и монтаже листовых настилов и днищ. Автоматическую сварку под слоем флюса также применяют только для сварки швов в нижнем положении. Автоматическую электрошлаковую сварку применяют для сварки вертикальных стыков и стыков, расположенных под углом к горизонту не менее 45°, при толщине металла от 16 мм и выше. Достоинством автоматической сварки являются высокая производительность и качество сварных швов. Подготовка стыков к сварке заключается в их очистке, а также в проверке точности обработки кромок стыкуемых элементов и зазоров согласно нормативным допускам. Монтажные соединения собирают при помощи прихваток или сборочных приспособлений. Количество, размер и длина прихваток в сварных соединениях, воспринимающих монтажные нагрузки, определяются расчетом и указываются в рабочих чертежах. В прочих соединениях общая длина прихваток должна составлять не менее 10% длины монтажного шва и быть не менее 50 мм. Наложение шва поверх прихваток допускается только после зачистки последних, а каждого слоя при многослойной сварке — после очистки предыдущего слоя от шлака, брызг металла и вырубки из него участков с порами, раковинами и трещинами. При двухсторонних швах (в соединениях листовых конструкций) корень основного шва вырубают до чистого металла и очищают перед наложением подварочного шва.

В процессе подготовки стыков и сварки важно соблюдать условия, способствующие снижению остаточных напряжений и, следовательно, вероятности появления деформаций и трещин в сварных соединениях. К этим условиях относятся: обеспечение проектных зазоров при сборке (увеличенные зазоры приводят к увеличению усадки шва за счет роста объема наплавленного металла); соблюдение последовательности наложения швов, способствующей максимальной свободе температурных деформаций; соблюдение режима остывания шва (предварительный подогрев стали в зоне стыка) и др.

В зимних условиях ручную и полуавтоматическую сварку стальных конструкций производят без подогрева при температурах до —20° (низколегированная сталь) и до —30° (углеродистая сталь) при толщине стали до 16 мм. При более низких температурах сталь в зоне выполнения сварки подогревают паяльными лампами или электрическими подогревателями до 100—150°С на ширину 100 мм с каждой стороны соединения.

Рабочее место сварщика, а также свариваемый стык должны быть ограждены от дождя, снега и сильного ветра.

Отклонения в размерах сварных швов не должны превышать величин, приведенных в СНиП III-B. 5—62*.

Процесс выполнения болтовых и клепаных соединений состоит из очистки поверхностей болтовых и заклепочных отверстий, установки и привертки стыковых накладок, рассверловки монтажных отверстий, постановки постоянных болтов или клепки.

Детали, подготавливаемые под клепку, плотно стягивают болтами нормальной точности (черными), диаметр которых должен быть на 2—3 мм меньше диаметра соответствующих отверстий. Плотность стяжки проверяют щупом 0,3 мм, который не должен проходить между собранными деталями более чем на 20 мм. Рассверловку отверстий с целью их прочистки, устранения небольшой черноты или доведения до проектного диаметра (если это не было выполнено на заводе) производят в стянутом стыке. Для рассверловки применяют конические и трехперные развертки из быстрорежущей стали, вращаемые пневматической сверлильной машинкой.

Монтажную сборку узлов под клепку производят с заполнением не менее чем 35% отверстий болтами и 15% пробками из общего числа отверстий в узле. В узлах с пятью и менее отверстиями заполняется не менее двух отверстий.

В монтажных соединениях на болтах повышенной точности (чистых) отверстия при сборке заполняют пробками и постоянными болтами в таком же количестве, как и под клепку. Мон-струкций при помощи наложения травильных паст, состоящих из силикателя и раствора соляной кислоты, а также травления в растворе кислоты в ваннах. Элементы конструкций очищают пастами, накладки обрабатывают в ваннах. Соединения конструкций выдерживают под пастами в течение 1—3 ч. Для обработки накладок в ваннах приготовляют раствор следующей концентрации: на один объем соляной кислоты плотностью 1,15—1,19 берут от двух до трех объемов воды.

Проверка химического способа очистки в производственных условиях показала его преимущества по сравнению с другими способами обработки поверхностей трения соединений на высокопрочных болтах: более высокое качество очистки поверхностей, включая полное удаление окалины и продуктов коррозии, простота в работе, возможность повторного использования паст, применение малодефицитных материалов (жидкое стекло и кислота), меньшие затраты материалов и труда.

После подготовки поверхностей приступают к сборке узла. Разрывы во времени между подготовкой поверхностей и установкой болтов не должны превышать 4—6 ч, так как с увеличением времени снижается надежность контакта обработанных поверхностей. Предварительно узел собирают на высокопрочных болтах с затяжкой гаек до усилия 70—80% расчетного обычными ключами или пневмогайковертами. Перед установкой в конструкцию резьбу гайки слегка смазывают солидолом. После сборки узла приступают к затяжке болтов до необходимого крутящего момента от середины узла к краям.

Ключ КТР-3 несколько сложен в изготовлении. При работе с ним необходим дополнительный рабочий для наблюдения за показанием индикатора. В случае применения ключа с электросигнальным устройством рабочие, непосредственно затягивающие гайки, сами легко отмечают момент загорания сигнальной лампочки и прекращают дальнейшее завинчивание гайки, что важно при работе в условиях недостаточного освещения в ночные часы. Ключи тарируют с точностью до 1 кгс-см перед началом и в середине смены. Для тарировки ключ с индикатором надевают в горизонтальном положении на шестигранник, приваренный к опоре на высоте 1,5 м. Индикатор устанавливают на нуль и затем ключ загружают подвешенным за сварное кольцо расчетным грузом.

После подвески расчетного груза тарировоч-ный подвижной контакт ввинчивается до соприкосновения с уголком (в этот момент загорается сигнальная лампочка). После снятия груза контакт отходит и лампочка гаснет. Для натяжения высокопрочных болтов до проектного усилия и, следовательно, до необходимой величины крутящего момента гайки завинчивают до получения на индикаторе показания, имевшегося при тарировке, или до загорания сигнальной лампочки. Высокопрочные болты натягивают до проектного усилия также пневматическими гайковертами поворотом гайки на заданный угол: обычно на половину полного ее поворота (180°). Для контроля величины угла поворота гайки на конце стержня болта и торце гайки, после предварительной стяжки пакета, наносят риски под углом 180°. Контроль натяжения болтов по углу поворота проще чем метод предельного крутящего момента. Контроль, кроме проверки фактического натяжения болтов тарированными ручными ключами или по углу поворота, осуществляют путем проверки плотности пакета щупом толщиной 0,05 мм, который не должен проникать в глубь пакета против установленных высокопрочных болтов. Отклонение фактического крутящего момента от проектного не должно превышать ±10%.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Процессы монтажа стальных конструкций"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы