Строй-Техника.ру

Строительные машины и оборудование, справочник

В настоящее время при ремонте используются следующие основные виды сварки и наплавки деталей:

1) ручная электродуговая сварка и наплавка:

2) газовая сварка и резка металлов;

3) автоматическая наплавка под слоем флюса;

4) сварка и наплавка в среде защитных газов и пара;

5) электроимпульсная наплавка.

Ручная электродуговая сварка и наплавка осуществляются угольным или графитовым электродом (способ Бенардоса) и металлическими электродами (способ Славянова). Электродуговой сваркой можно ремонтировать детали как в стационарных, так и в полевых условиях. Сварка применяется для заварки трещин, восстановления сварных швов в рамах и корпусах, соединения деталей, обеспечивающего их взаимную неподвижность, соединения двух частей поврежденной детали и других работ. Технологический процесс ремонта деталей сваркой состоит из следующих операций: подготовки поверхностей детали к сварке, термической обработки детали > после сварки и слесарной или механической обработки.

Подготовку трещин под заварку производят сверлением отверстий диаметром 4…5 мм по концам трещины, зачисткой до блеска металлической щеткой или наждаком поверхности около трещины на ширину 15…20 мм с каждой стороны и расфасовкой трещины зубилом или коротким сверлом. При толщине стенки до 55 мм расфасовку можно не производить, а ограничиться только зачисткой поверхности.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Газовую сварку применяют при ремонте ответственных чугунных деталей, тонкостенных деталей, деталей из цветных металлов, а также при наплавке деталей твердыми сплавами.

Преимуществом газовой сварки перед электродуговой является возможность широко регулировать температуру нагрева детали и нагревать независимо от нее присадочный материал при сварке тонких листов, регулируя характер пламени и оказывая влияние на процесс сварки. Наиболее сложными для ремонта сваркой являются чугунные детали. Для них используют три способа сварки:

1) с общим нагревом детали, или горячую сварку;

2) с местным нагревом, или полугорячую сварку;

3) без подогрева детали, или холодную сварку.

Горячая сварка чугуна производится ацетиленово-кислород- ным пламенем при малой толщине стенок и электрической дугой чугунным или стальным электродом со специальным покрытием.

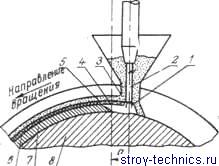

Рис. 20.4. Схема наращивания слоев детали круглого сечения автоматической наплавкой под слоем флюса: а — смещение электрода от центра наплавляемой детали; 1 — зона горения дуги; 2 — электродная проволока; 3 — слой флюса; 4 и 5 — ванны; 6 — шлаковая корка; 7— наплавленный слой; 8 — деталь.

Автоматическая сварка и наплавка под слоем флюса позволяют восстанавливать детали индустриальным способом большими партиями. Автоматическая наплавка под флюсом производится электродуговым способом плавящимся металлическим электродом. Электрическая дуга горит между изделием и электродом, к которым подведен ток. Дуга расплавляет проволоку и металл изделия.

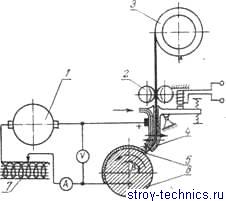

Рис. 20.5. Схема установки для электроимпульсной (вибродуговой) наплавки металла.

Для защиты расплавленного металла от вредного действия воздуха, а также для сохранения тепла дуги и предупреждения разбрызгивания металла служит сыпучий флюс. Расплавленный флюс выполняет роль электродного покрытия, надежно закрывая место сварки. Схема процесса наплавки круглого изделия показана на рис. 20.4. Наплавка под флюсом осуществляется сварочными автоматами разных марок. Этим способом ремонтируют коленчатые и распределительные валы, оси, шлицевые валы, ролики, ступицы и др.

Для ремонта деталей из тонкого листа (защитных кожухов, бункеров, кабин) применяется полуавтоматическая сварка в среде углекислого газа. При этом виде сварки защита расплавленного металла от вредного действия кислорода и азота осуществляется струей углекислого газа, которая при выходе из сопла газоэлектрической горелки оттесняет от зоны сварки воздух.

Электроимпульсная автоматическая наплавка металла в охлаждающей жидкости позволяет наплавлять закаленные детали без последующей термической обработки и правки. В электроимпульсной установке к наплавляемой поверхности вращающейся детали (рис. 20.5) роликами с кассеты через вибрирующий мундштук подается с частотой 100 колебаний в секунду электродная проволока. Вследствие этого между проволокой и деталью происходят замыкания и размыкания электрической сварочной цепи. В периоды соприкосновения электрода с деталью от источника тока через контакт проходят мощные импульсы тока короткого замыкания, под действием которых к детали привариваются частицы металла, и одновременно в катушке самоиндукции накапливается энергия магнитного поля. Расплавление металла происходит в основном под действием импульсных разрядов исчезающего магнитного поля в периоды отрыва проволоки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт деталей строительных машин сваркой и наплавкой"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы