Строй-Техника.ру

Строительные машины и оборудование, справочник

На работу муфты существенно влияют толчки, удары и колебания, обусловленные характером работы приводимого в движение агрегата строительной машины. Конструкция муфт весьма разнообразна. Тип муфты выбирают в зависимости от тех требований, которые предъявляют к ней в данном приводе. Например, при монтаже втулочной муфты требуется очень точное совмещение осей валов.

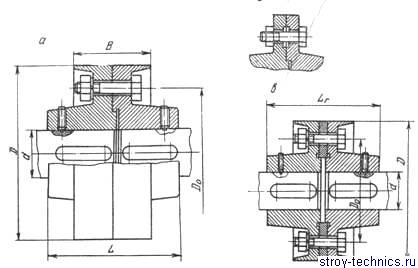

Центрирование полумуфт фланцевой муфты обеспечивают цилиндрическим выступом на одной полумуфте и цилиндрической расточкой на другой (рис. 22.13, а) или специальными центрирующими полукольцами (рис. 22.13, в). Открытые муфты (рис. 22.13,6) отличаются от закрытых отсутствием буртиков, ограждающих болты. При монтаже фланцевых муфт требуется строгое соблюдение перпендикулярности стыкуемых поверхностей полумуфт к осям валов.

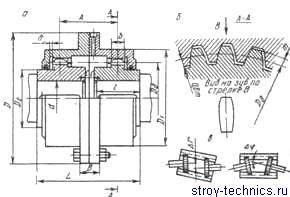

При сборке кулачково-дисковой муфты полумуфты насаживают на валы на переходных посадках. Для дополнительной фиксации полумуфт применяют установочные винты (рис. 22.14).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для компенсации смещений валов в зубчатых муфтах (рис. 22.15) предусмотрены торцовые зазоры б, вершины зубьев втулок обрабатывают по сферической поверхности (рис. 22.15, а), зубчатое зацепление выполняют с увеличенными боковыми зазорами, а боковым поверхностям зубьев придают бочкообразную форму (рис. 22.15,6).

Рис. 22.13. Муфты фланцевые:

а — болты поставлены с зазором, муфта закрытая; б — болты поставлены с зазором, муфта открытая; в — муфта закрытая с централизующими кольцами.

Рис. 22.14. Кулачково-дисновая муфта

Рис. 22.15. Зубчатая муфта,

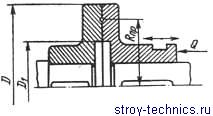

При сборке муфты упругой втулочно-пальцевой (МУВП) полумуфты насаживают на концы валов с натягом на призматических шпонках. В одной полумуфте на конических хвостовиках закрепляют пальцы с надетыми на них резиновыми втулками (рис. 22.16). Эти резиновые втулки вводят в цилиндрические расточки другой полумуфты.

Работа кулачковых муфт (рис. 22.17) сопровождается значительным износом кулачков и шлицевых пазов. Изношенные рабочие поверхности восстанавливают способом наплавки или обработки на ремонтный размер. При ремонте кулачковой муфты прямоугольного профиля (рис. 22.17, а) необходимо добиваться строгой параллельности рабочих поверхностей кулачков продольной оси муфты.

При контакте трапецеидальных кулачков возникают осевые силы (рис. 22.17,6), стремящиеся раздвинуть полумуфты и затрудняющие включение. Поэтому угол трапецеидального профиля выбирают в пределах 2…8°, чтобы обеспечить самоторможение и снизить усилие включения.

При постоянном направлении вращения валов (нереверсивные передачи) применяют неравнобочный трапецеидальный профиль кулачков (рис. 22.17, в).

Твердость поверхности кулачков увеличивают цементацией или закалкой. Так как после цементации у кулачков сохраняется вязкая сердцевина, то эти кулачки хорошо сопротивляются ударным нагрузкам.

Рис. 22.16. Муфта упругая втулочно-пальцевая (МУВП).

Рис. 22.17. Кулачковая сцепная муфта:

а — прямоугольного профиля; б — кулачки трапецеидального профиля; в — нерав- . нобочного трапецеидального профиля

Рис. 22.18. Дисковая фрикционная муфта

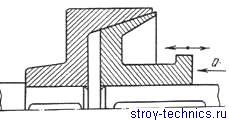

Из различных типов предохранительных муфт наибольшее распространение получили фрикционные и с разрушающимся элементом. Поверхности трения фрикционных полудоуфт изнашиваются. На рис. 22.18 приведена дисковая фрикционная муфта, а на рис. 22.19 — конусная фрикционная муфта. Одна полумуфта закреплена на валу на шпонке посадкой с натягом, а вторая подвижна в осевом направлении. Прикладывая к подвижной полумуфте осевую силу Q, замыкают муфту и обеспечивают передачу за счет сил трения на стыке поверхностей полумуфт. Фрикционную муфту можно отрегулировать на передачу какого-то предельного момента. В этом случае она будет служить предохранительным звеном.

Рис. 22.19. Конусная фрикционная муфта

При эксплуатации фрикционных муфт на поверхности трения появляются риски, задиры, постепенно уменьшается фактическая фрикционная поверхность, вследствие чего для передачи одного и того же вращающего момента требуется все большее и большее усилие Q с соответствующим ускорением процесса изнашивания и перегревом муфты. Кроме того, в рассматриваемой конструкции довольно интенсивно изнашиваются поверхности шпоночного соединения правой полумуфты с валом. В многодисковых муфтах прежде всего изнашиваются поверхности трения фрикционных обкладок и металлических дисков, а также детали механизма включения. Кроме того, значительным дефектом таких муфт является неравномерное ослабление пружин, в результате чего возможно перекашивание дисков с последующим проскальзыванием, перегревом и усиленным износом. В такой муфте даже в выключенном положении диски продолжают соприкасаться и передавать вращение.

Восстановление работоспособности муфты сводится к замене фрикционных дисков и пружин, к проверке стальных дисков и регулировке муфты.

Особенности конструкции тормозов определяются режимами их работы на строительных машинах, однако принципиальная схема их устройства общая: во все конструкции тормозов входит деталь, имеющая форму тела вращения (шкив, конус, диск), жестко закрепленная на одном из валов механизма; к этой детали с определенным усилием прижимается другая деталь (колодка, лента). На поверхности соприкосновения этих деталей возникает сила трения, которая создает на тормозном валу механизма момент, уравновешивающий момент на этом же валу от кинетической энергии при торможении.

В строительных машинах в основном применяются фрикционные «сухие» муфты и тормоза, работающие без смазки и требующие меньших усилий при сжатии фрикционных плоскостей. «Масляные» муфты и тормоза применяются для сборочных единиц, работающих в коробках передач в масляных ваннах.

Работоспособность тормозов определяется материалом фрикционной пары. В «сухих» сборочных единицах в качестве фрикционных материалов в основном применяют ленты и колодки на асбестовой основе, тканные с включением проволоки из цветного металла, пропитанные специальными составами и прессованные при высокой температуре, или нетканные, прессованные из коротких асбестовых волокон с добавкой металлического порошка и стружки.

Работоспособное состояние тормозов и муфт поддерживается систематическим контролем за надежным креплением отдельных деталей, их правильным взаимным положением и наличием нормальных зазоров в сочленениях. Ленточные фрикционные муфты и ленточные тормоза контролируют, замеряя щупом величины зазора между тормозной лентой и поверхностью тормозного барабана в выключенном положении тормоза (муфты). Зазор должен быть одинаковым по всей длине ленты и находиться в пределах 0,0015…0,002Z), где D — диаметр шкива тормоза. Регулировку этого зазора производят винтом на проушине ленты или стяжным болтом при составных лентах. Для колодочных и конусных тормозов зазор между тормозными поверхностями колеблется в пределах 0,3…1,0 мм и в каждом отдельном случае устанавливается в соответствии с заводскими инструкциями по обслуживанию машин.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт муфт, фрикционов и тормозов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы