Строй-Техника.ру

Строительные машины и оборудование, справочник

Первые роторные экскаваторы были изготовлены в Германии в 1916 г. и предназначались для открытых разработок бурого угля. Однако их широкое развитие началось лишь в середине 30-х годов, когда условия карьеров стали слишком сложными для многоковшовых цепных экскаваторов.

Развитие роторных экскаваторов шло по линии повышения окружной скорости резания, усовершенствования конструкции колеса, разработки новых конструкций с возможностью работы как верхним, так и нижним копанием, а также снижения общего веса и расхода энергии. К концу 50-х годов уже выпускались мощные роторные экскаваторы фирмы «Любек» (ФРГ) для верхнего и нижнего копания с ковшами емкостью 1800—3600 л, теоретической ‘Производительностью до 10 тыс. м3 (свыше 100 тыс. м3 в сутки).

В строительстве роторные экскаваторы поперечного копания получили применение, как только их конструкция была доведена до возможности работы как верхним, так и нижним копанием.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В настоящее время роторные экскаваторы поперечного копания выпускают полноповоротными; как и цепные, они могут быть малой мощности (с ковшами емкостью 25—150 л), средней мощности (200—500 л) и большой мощности (500—4000 л). Модели большой мощности выпускаются только в СССР, Чехословакии, ФРГ и США.

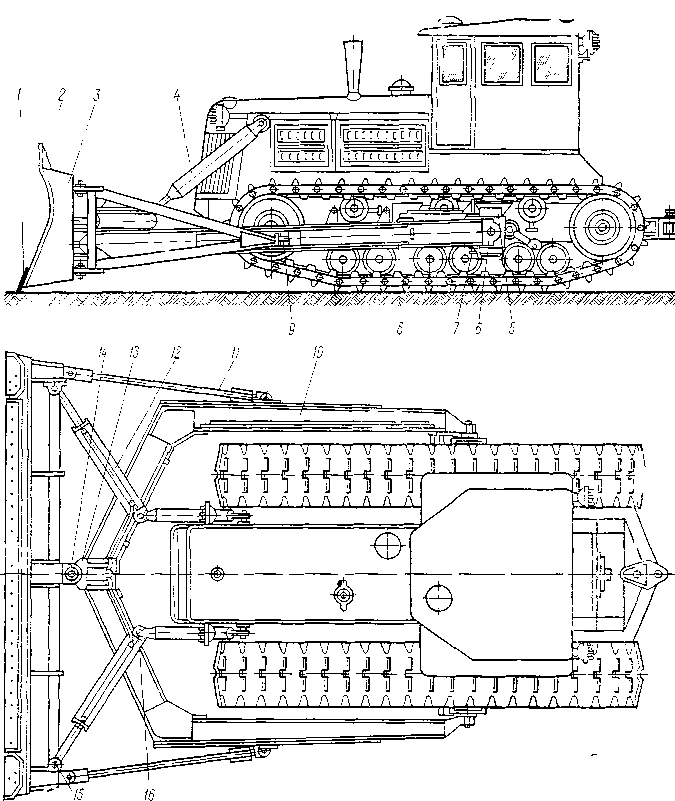

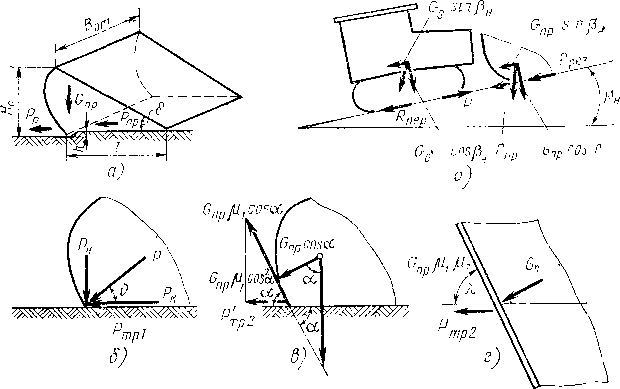

Схема гусеничного роторного экскаватора представлена на рис. 1, а. Крупные роторные экскаваторы выполняются двух-агрегатными и состоят из экскавационного и погрузочного агрегатов, связанных конвейерным мостом.

Копание грунта производится ковшами вращающегося колеса, а его перемещение к месту разгрузки осуществляется ленточными конвейерами.

Рабочее оборудование роторного экскаватора состоит из роторного ковшового колеса с приводом и роторной рамы (стрелы) с механизмами подъема и подачи (в случае телескопической рамы и подвижной шарнирной опоры). Выдвижение (подача) ковшовой рамы позволяет разрабатывать значительный объем забоя с одной установки.

Основными частями роторного колеса являются корпус колеса, посаженный на ось, ковши, привод, желоб. Задние стенки ковшей выполняются цепными, что улучшает разгрузку ковшей при разработке вязких и липких грунтов. При подъеме ковшей цепи встряхиваются и освобождают ковш от грунта.

По конструкции роторные колеса могут быть:

а) с секторообразными разгрузочными отсеками для каждого ковша (ячейковые колеса);

б) безъячейковые;

в) полуячейковые.

Преимущественное применение имеют безъячейковые роторные колеса, поскольку только такие колеса пригодны для нижнего копания. При этом все ковши разгружаются в общий желоб, помещенный внутри колеса, откуда грунт затем поступает на питатели и передается на конвейер роторной рамы.

В безъячейковых колесах наполнение ковшей происходит беспрепятственно на всем пути резания, так как разгрузка их начинается практически уже в процессе наполнения. Для экскаваторов, предназначенных для верхнего и нижнего копания, ковшовое колесо снабжается переставляющимися ковшами и может иметь правое или левое вращение соответственно при переходе от верхнего к нижнему копанию.

На одной из последних моделей экскаватора фирмы «Любек» (ФРГ) применено полуячейковое роторное колесо диаметром 17 м со скоростью резания 2,95 м/сек (33 разгрузки в минуту). Полуячейковое колесо в эксплуатации оказалось наиболее эффективным, обеспечивая наилучшую разгрузку различных грунтов.

Для уменьшения ударов и износа ленты конвейера роторной рамы при выдаче на нее грунта на безъячейковых роторных колесах применяют специальные разгрузочные питатели: ленточный или тарельчатый. Введение питателя внутрь колеса позволяет уменьшить диаметр роторного колеса и сделать редуктор его привода более компактным, особенно при применении планетарных передач.

Для роторных экскаваторов, разрабатывающих грунт нижним копанием, применяют конвейер роторной рамы специальной конструкции, допускающий транспортирование грунта на подъем под углом до 35°. Чаще всего для этой цели используется конструкция конвейера с покрывающей лентой, имеющей самостоятельный привод. Нижняя ветвь покрывающей ленты накрывает транспортируемый грунт и прижимает его как собственным весом, так и при помощи батарей подпружиненных пневмороликов. В некоторых конструкциях вместо покрывающей ленты применяют металлическую сетку из цепей. При работе экскаватора верхним копанием конвейер с покрывающей лентой снимается.

Конструкция и расположение на экскаваторе ленточных конвейеров (роторной рамы и разгрузочных) имеют большое значение, так как от них в значительной степени зависит производительность экскаватора. Перспективными мерами в этой части являются максимальное сокращение перегрузочных пунктов, применение гибких роликоопор и высокопрочных лент.

Опорно-поворотные устройства для верхних вращающихся конструкций экскаватора имеют два ряда шариков из закаленной стали диаметром 250 мм с циркуляционной или точечной смазкой или в виде поворотных устройств с опорными катками.

В новых моделях экскаваторов фирмы «Любек» (ФРГ) применяются опорно-поворотное устройство с расположением опорных сдвоенных роликов в гидравлических стойках, поддерживающих опорный круг, что позволяет уменьшить конструктивную высоту и осуществлять постоянный контроль за положением центра тяжести машины по давлению в цилиндрах (по манометру).

Ходовое оборудование роторных экскаваторов выполняется только гусеничного типа. Экскаваторы малой мощности выполняются двухгусевичными, для более крупных экскаваторов в зависимости от веса машины применяют трехгусеничные ходовые устройства, шестигусеничные из трех тележек и двенадцатигусеничные из шести тележек аналогично ходовому оборудованию для многоковшовых цепных экскаваторов.

Удельное давление на грунт гусениц роторных экскаваторов в зависимости от мощности последних колеблется в среднем от 80 до 140 кн/м2 (от 0,8 до 1,4 кГ/см2).

Мощные роторные экскаваторы имеют специальные гидравлические опоры для передачи давления на три точки и выравнивания нижней рамы экскаватора при работе на уклонах.

Крупные современные роторные экскаваторы, так же как и цепные, имеют частичное и даже полное автоматическое программное управление, при котором вся технология работы экскаватора (глубина или высота копания, поворот рабочего органа, скорости копания и передвижения) протекает автоматически, как только будет нажата пусковая кнопка на пульте удавления.

В строительстве применяют роторные экскаваторы малой и средней мощности, приспособленные для работы как верхним, так и нижним копанием. Эти экскаваторы имеют двух- и трехгусеничные ходовые устройства с балансирными опорами, безъячейковое роторное колесо, уравновешенную систему рам колеса и конвейера, переменную скорость поворота рамы (стрелы), а также гидропривод подъема и опускания рамы колеса.

Приведенные данные показывают, что роторные экскаваторы при одинаковой емкости ковшей по сравнению с цепными имеют значительно большую производительность и меньшую удельную металлоемкость.

Достоинством роторных экскаваторов по сравнению с многоковшовыми цепными являются:

а) отсутствие ковшовой цепи, что увеличивает механический к. п. д. рабочего органа в 1,3—1,4 раза и соответственно снижает удельный расход энергии;

б) окружные скорости резания роторного колеса находятся в пределах 2,4—4 м/сек против максимальной скорости ковшей многоковшовых цепных экскаваторов порядка 1—1,4 м/сек;

в) роторное колесо почти полностью освобождено от транспортирования грунта, что позволяет резко увеличить скорость копания, ограниченную в данном случае только динамикой и

Центробежными силами, которые могут препятствовать выгрузке.

Перемещение грунта к месту разгрузки у роторных экскаваторов осуществляется транспортерами со скоростью ленты 3,5—6 м/сек, в то время как у цепных экскаваторов эта операция выполняется тихоходной тяжелой ковшовой цепью.

—

Экскаваторы этого типа применяют для разработки грунта в карьерах, главным образом кирпичных заводов, а также для планировки откосов дамб, каналов и тому подобных земляных сооружений.

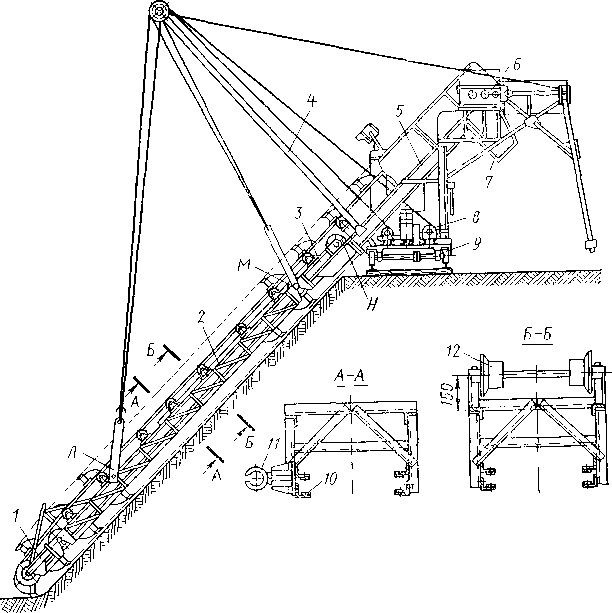

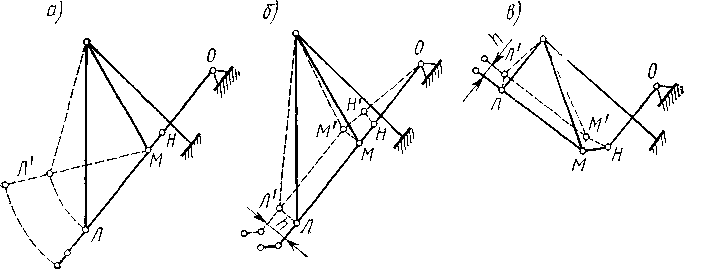

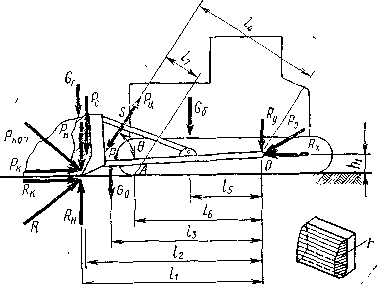

Экскаваторы поперечного копания имеют, как правило, печной рабочий орган с жесткими направляющими. Конструктивная схема экскаватора поперечного копания показана на рис. 3.

На ходовой части установлена рама с механизмами подъема и передвижения, привод ковшовой цепи и разгрузочный бункер. Ковшовая рама имеет характерное П-образное сечение с направляющими, по которым перемещается ковшовая цепь. Рама поддерживается подвесками. Верхняя возвратная ветвь ковшовой цепи может перемещаться на поддерживающих роликах. От боковых перемещений раму удерживает качающаяся направляющая, проходящая через кольцо.

Рама подвешена к стойке в точках Л и М двумя полиспастами, которые приводятся в действие двумя барабанами и могут включаться одновременно или порознь. При нижнем копании нижнее планирующее звено жестко соединяют с нижней ковшовой рамой, а верхнее планирующее звено — с верхней ковшовой рамой. Веерное копание происходит при включении только одного полиспаста и опускании точки Л с первоначального положения рамы МЛ до конечного. При одновременном опускании полиспастами подвесок точек Л и М обеспечивается параллельное первоначальному положению МЛ постепенное заглубление нижней рамы относительно оси О турасного вала (верхнее планирующее звено НМ жестко соединено с верхней ковшовой рамой).

При верхнем копанйи верхнее планирующее звено в точке Н соединяется шарнирно с верхней ковшовой рамой, а нижняя ковшовая рама поднята. При этом параллельными перемещениями подвесок в точках М и Л обеспечивается заглубление ковшовой рамы на толщину уступа h. После того как возможная толщина уступа h будет снята, передвигают рельсовые пути по отношению к забою.

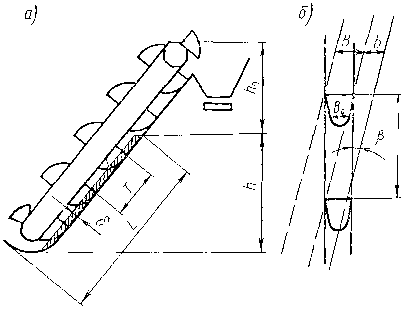

Нижнее планирующее звено по отношению к раме может занимать положение, показанное на рис. 4, или его располагают горизонтально; в первом случае достигается наибольшая глубина копания, во втором — зачистка дна выемки и отсутствие гребешков

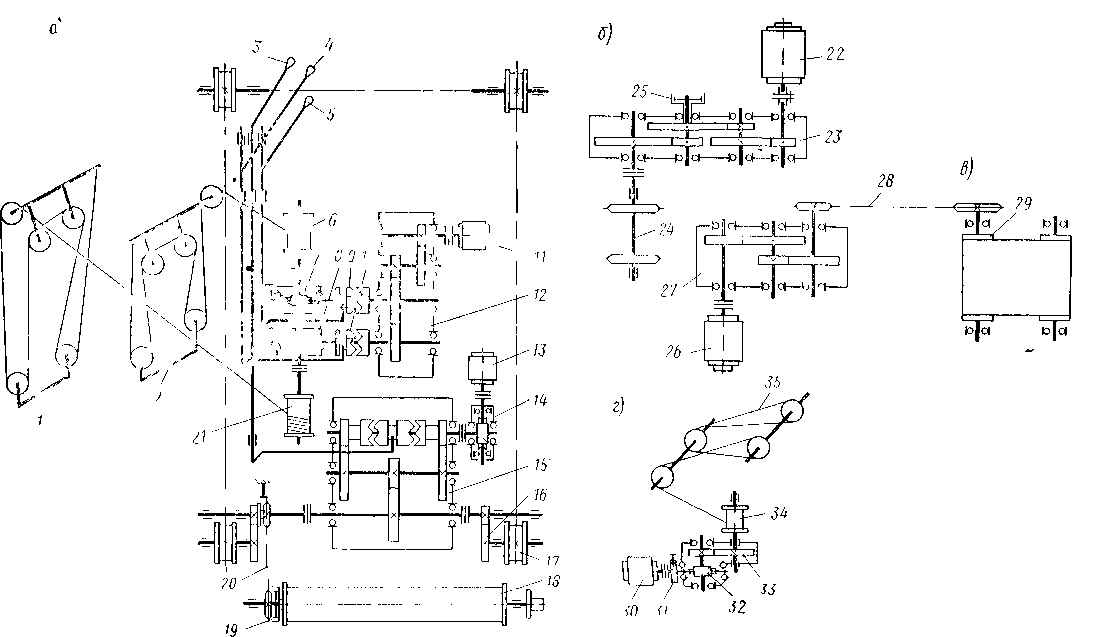

Многоковшовые экскаваторы поперечного копания работают в условиях стационарных карьеров, к которым подводится электроэнергия Поэтому они имеют простую кинематическую схему и многомоторный привод На рис. 5 показана такая кинематическая схема Подъем и опускание ковшовой рамы производят полиспастами при навивке или свивке канатов на барабаны. Эти барабаны вращаются электродвигателем через редуктор. Последний имеет два выходных вала, которые соединены с червячными редукторами.

Редукторы имеют самотормозящиеся червячные передачи и, кроме того, снабжены постоянно замкнутыми тормозами Вследствие этого барабаны могут вращаться только при включенном электродвигателе на подъем или спуск Редукторы соединены с выходными валами редуктора кулачковыми муфтами, управляемыми рычагами с рабочего места машиниста Когда требуется поднять или опустить ковшовую раму параллельно первоначальному положению, включают обе муфты; если же нужно поднять верхний или нижний конец рамы или повернуть ее в вертикальной плоскости, включают одну из этих муфт

Перемещение эскаватора обеспечивается от электродвигателя. К ходовым колесам движение передается через червячный редуктор, редуктор перемены передач и открытую зубчатую передачу. В редукторе между первым и вторым валами установлены зубчатые колеса с различными передаточными отношениями. Рычаг управления связан с зубчатой муфтой, которая может включать левую или правую пару шестерен и тем самым изменять передаточное отношение редуктора и скорость передвижения экскаватора Направление движения экскаватора изменяют реверсом электродвигателя.

С механизмом передвижения связан привод барабана, на который наматывается кабель, питающий экскаватор электроэнергией. Между выходным валом редуктора и валом кабельного барабана установлена цепная передача, а на звездочке цепной передачи находится постоянно включенная на небольшой крутящий момент фрикционная муфта, соединяющая звездочку с барабаном. Передаточные отношения рассчитаны таким образом, чтобы скорость навивки кабеля всегда опережала скорость передвижения машины. При движении вперед и свивке кабеля с барабана фрикционная муфта проскальзывает и сохраняет постоянное небольшое натяжение кабеля. При движении назад благодаря более высокой скорости вращения барабана по сравнению со скоростью передвижения обеспечивается навивка под натяжением при незначительной пробуксовке фрикциона. Величину прижатия ленты фрикционной муфты необходимо периодически регулировать, обеспечивая достаточную свободу свивки кабеля.

Ковшовая цепь приводится в движение от электродвигафиксируется автоматически включающимся электрическим тормозом. На промежуточном валу редуктора привода ковшовой цепи расположена муфта предельного момента, которая срабатывает при встрече ковшовой цепи с препятствиями. Чтобы в этом случае не перегружался электродвигатель, через некоторое время (4—5 с) срабатывает его защита, и он отключается. Такой конструкцией исключаются аварийные нагрузки на элементы трансмиссии при встрече ковшей с непреодолимыми препятствиями.

На рис. 5, в, г показаны кинематические схемы привода конвейера и его подъема. Конвейер приводится в действие электродвигателем посредством редуктора, цепной передачи и барабана. Подъем и опускание конвейера производятся электродвигателем через червячно-цилиндрический редуктор, барабан и полиспаст. Его положение фиксируется тормозом.

Мощность приводов ковшовой цепи экскаватора поперечного копания определяют аналогично определению мощности привода ковшовой цепи экскаватора продольного копания. При определении мощности привода механизма передвижения нужно учитывать боковую составляющую сопротивления копанию и боковые реакции ходовых колес, удерживающие машину в направлении передвижения.

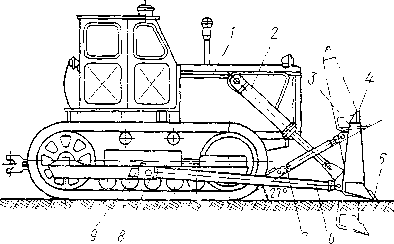

Для выполнения подготовительных работ на раму бульдозера навешивают дополнительные виды рабочего оборудования: кусторезы, корчеватели, собиратели и др. Бульдозеры нередко выпускают в комплекте с рыхлителями и канавокопателями, навешиваемыми сзади машины.

Бульдозер послойно срезает грунт и одновременно перемещает его волоком по поверхности земли к месту укладки. Бульдозеры применяют для возведения насыпей из грунтов боковых резервов, разработки выемок, грубого планирования поверхностей земляных сооружений, для засыпки рвов, траншей, обваловки сооружений, а также для подготовительных работ — валки отдельных деревьев, срезки кустарника, корчевания отдельных пней и камней. Бульдозеры используют также для распределения грунтовйх отвалов при работе экскаваторов и землевозов, образования штабелей сыпучих материалов (песка, щебня) и их подачи к перерабатывающим агрегатам, для снегоочистки, формирования террас на косогорах, производства вскрышных работ в карьерах.

На базе гусеничных тракторов также серийно выпускают бульдозеры с поворотным отвалом и универсальные. У бульдозера этого типа вместо толкающих брусьев установлена арочная рама, к вершине которой шарнирно присоединен отвал. Края отвала удерживают толкатели, соединенные ползунами с боковыми направляющими рамы. Последняя соединена с кронштейнами рамы трактора. Отвал поворачивают в плане гидроцилиндрами. Ползуны толкателей при этом изменяют положение на направляющих рамы и фиксируются закладными штырями. Задние проушины толкателей можно переставлять по высоте относительно ползунов, изменяя таким образом угол резания. Опуская проушину одного толкателя и поднимая проушину другого, можно произвести поперечный перекос отвала.

Управляют отвалом с помощью рукоятки гидрораспределителя. Движением «от себя» отвал опускают и ставят в плавающее положение, движением «на себя» поднимают его, движением вправо — правый перекос, влево — левый.

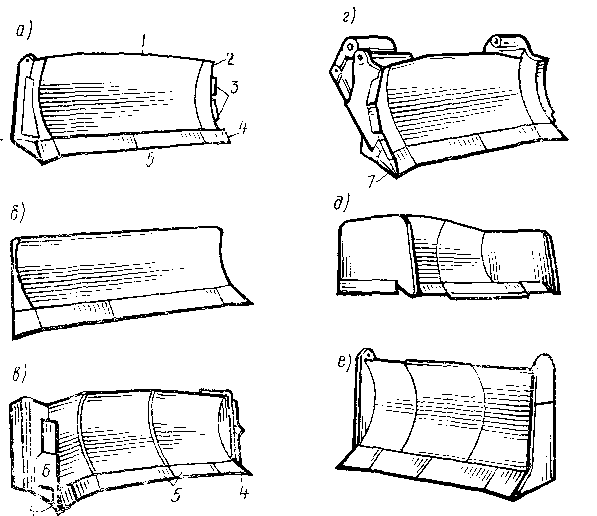

В зависимости от условий работы применяют различные отвалы бульдозеров. У прямого простого отвала имеются прямая образующая, небольшие изогнутые боковые щитки и ножи для уменьшения износа щитков. Ножи отвала обычно состоят из двух частей и снабжены выступающими вперед сменными угловыми ножами. Такими отвалами разрабатывают крепкие грунты.

Универсальный отвал используют для планировочных работ в грунтах с нарушенной структурой.

Сферический отвал применяют для разработки мягких и средней крепости грунтов. Изогнутая в плане форма отвала предусмотрена для косого резания грунтов, при котором уменьшается сопротивление резанию и можно увеличить на 10—12% длину отвала. За счет выступающих вперед концов отвала объем перемещаемого грунта увеличивается на 20—25% по сравнению с прямым отвалом.

Отвал с рыхлящими боковыми зубьями используют для разработки крепких каменистых грунтов бульдозерами большой мощности. Зубья выдвигаются гидроцилиндрами ниже ножей на 20—30 см.

Совковый отвал имеет боковые щитки, снижающие потери грунта при перемещении и выступающую вперед часть ножа для лучшего врезания в грунт. Применяют его для разработки малосвязных грунтов в случае перемещении их на большие расстояния.

Короткие прямые отвалы снабжают амортизаторами, предназначают для бульдозеров-толкателей, толкающих при работе землеройно-транспортные машины для получения большего тягового усилия. Толкающие брусья таких отвалов устанавливают с внутренней стороны гусеничных тележек.

Кроме указанных типов отвалов внедряют в производство дополнительные виды сменного рабочего оборудования для отделки откосов насыпей, рыхления грунта, удаления кустарника и др. Использование их значительно повышает универсальность бульдозеров.

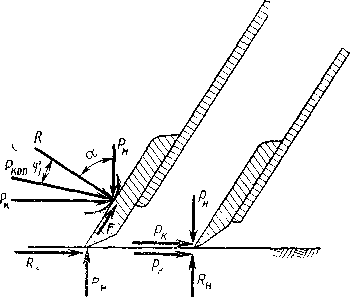

Рабочий процесс бульдозера состоит из операций копания, перемещения и разравнивания грунта. При копании режущая часть отвала заглубляется в грунт и бульдозер одновременно движется вперед. Вырезаемый из забоя грунт накапливается перед отвалом, формируя призму грунта, которую называют призмой волочения. После этого отвал выглубляют и бульдозер перемещает грунт к месту укладки. Далее бульдозер разравнивает призму грунта несколько приподнятым предварительно отвалом. Разравнивать грунт можно передним и задним ходом машины При транспортировании грунта часть его теряется. Потери, зависящие от дальности перемещения, могут доходить до 30% и более от объема призмы волочения.

В зависимости от условий работы, мощности и типа тягача гусеничные бульдозеры работают на скоростях 2,4—6,0 км/ч, на колесных тягачах — 3,5—8,0, а перемещают грунты соответственно на скоростях 4—8 и 6—12 км/ч (холостой ход— 10—12 и 20—25 км/ч).

Тяжелые и сверхтяжелые бульдозеры применяют для выполнения земляных работ больших объемов, а также в районах со сложными климатическими и грунтовыми условиями; легкие и средние— для работ в транспортном, жилищном и сельскохозяйственном строительстве.

По типу ходового оборудования бульдозеры подразделяют на гусеничные и пневмоколесные. В первом случае базовыми машинами являются гусеничные тракторы, а во втором — пневмоколесные тягачи и колесные тракторы. Бульдозеры на гусеничном ходу имеют высокую проходимость, при этом типе хода тяговое усилие при одной и той же мощности большее, чем у пневмоколесных. Пнев-моколесные более маневренны и быстроходны, их ходовая часть в эксплуатационных условиях более долговечна.

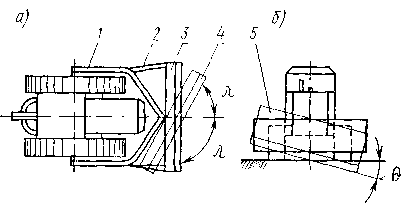

По способу установки отвала бульдозеры разделяют на машины с неповоротными и поворотными отвалами и универсальные. К первым относят бульдозеры, у которых в процессе работы изменяется только угол резания, остальные же установочные углы остаются постоянными. У бульдозеров с поворотными отвалами изменяются углы резания и захвата, у универсальных — все установочные углы.

С изменением установочных углов меняется характер движения и высота подъема грунта по отвалу.

Бульдозеры с неповоротными отвалами используют для разра-ботки связных грунтов с ненарушенной структурой, а с поворотными отвалами и универсальные — для разработки несвязных грунтов, выполнения планировочных и снегоуборочных работ, засыпки траншей, рвов, котлованов и других выемок.

По типу привода или управления работой рабочего органа различают машины с канатно-блочным и гидравлическим управлением. У первых работой отвалов управляют с помощью однобарабанных фрикционных нереверсивных лебедок с канатно-блочными системами, приводимыми в действие от валов отбора мощности трактора, у вторых — одним или двумя.гидроцилиндрами.

Для заглубления в грунт рабочее оборудование должно иметь достаточную массу. У бульдозеров с гидравлическим управлением отвал заглубляется в грунт принудительно, под действием усилий, развиваемых гидроцилиндрами. Это позволяет снизить массу отпала, облегчить условия работы машины, уменьшить затраты времени на набор грунта и повысить производительность машины. Большинство бульдозеров, выпущенных в последние годы, имеет гидравлическое управление.

От угла наклона отвала е в значительной степени зависит форма призмы волочения При малом угле наклона грунт может пересыпаться через отвал, при большом — ухудшаются условия подъема грунта вверх по отвалу, увеличивается прилипание и энергоемкость его разработки

Угол резания а, угол заострения 0 и задний угол у связаны между собой зависимостью а = р + у, что необходимо учитывать при назначении этих углов и пределов их изменения

Угол резания а оказывает большое влияние на энергоемкость процесса резания — при ею уменьшении значительно снижается сила сопротивления резанию Угол заострения р в значительной степени определяет характер изменения удельного давления ножа на грунт по мере износа его режущей кромки При малом значении этого угла быстро затупляется режущая кромка ножа

От заднего угла у сильно зависит конструкция тыльной стороны отвала, элементы которой (в частности, коробка жесткости) не должны касаться поверхности разрабатываемого грунта Величина угла фо должна быть такой, чтобы грунт не пересыпался через отвал, что может происходить при завышенном угле

Радиус кривизны г криволинейной поверхности должен обеспечивать переваливание грунта перед отвалом, чтобы исключить потери грунта через отвал и снизить энергоемкость разработки грунта Козырек, характеризуемый высотой Нк и углом его установки фк, предохраняет от пересыпания сухих и сыпучих грунтов через отвал.

Ширину неповоротного отвала выбирают в 2,8—3,0 раза больше его высоты Ширина поворотного отвала на 30—35% больше неповоротного Вместе с тем ширина отвала должна превышать ширину базовой машины не менее чем на 100 мм для обеспечения возможности ее движения в траншее

Силы для преодоления сопротивления копанию грунта следует определять для наиболее тяжелых условий работы бульдозера, когда он при копании и перемещении грунта движется на подъем и призма волочения грунта достигает максимальной величины. При этом необходимое тяговое усилие расходуется на преодоление следующих сопротивлении грунта резанию, перемещению призмы волочения, трения ножа отвала о грунт, а также при движении его по отвалу.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Роторные экскаваторы поперечного копания"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы