Строй-Техника.ру

Строительные машины и оборудование, справочник

Скреперы предназначены для послойного (горизонтальными слоями) копания грунтов, транспортирования и отсыпки их в земляные сооружения спланированными слоями заданной толщины. Кроме того, при движении по насыпям скреперы своими колесами уплотняют отсыпанные слои грунта, благодаря чему сокращается потребность в специальных грунтоуплотняющих машинах.

Скреперы используют для разработки разнообразных грунтов — от чернозема и песка до тяжелой глины. Очень плотные грунты предварительно разрабатывают рыхлителями.

Возможность применения скреперов определяется дальностью транспортирования грунта.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Прицепные скреперы в агрегате с базовыми гусеничными тракторами используют при дальности транспортирования от 100 до 800 и максимально 1000 м. Чем больше вместимость скрепера, чем быстроходнее его базовый трактор, тем на большей дальности транспортирования целесообразно применять агрегат. Однако при дальности транспортирования 1 км прицепные скреперы уступают в рентабельности автомобилям-самосвалам, загружаемым одноковшовыми экскаваторами. Если дальность транспортирования менее 100 м, выгоднее применять более простые и дешевые бульдозеры ‘на базовых гусеничных тракторах.

Полуприцепные скреперы, агрегатируемые с базовыми быстроходными колесными тягачами (агрегаты, условно называемые самоходными скреперами), применяют в благоприятных условиях при дальности транспортирования от 300 до 3000 м и более. При расстоянии менее 300 м целесообразно использовать более дешевый прицепной скрепер с гусеничным трактором, так как в этих условиях основное преимущество самоходного скрепера (быстроходность) не может быть использовано. При дальности транспортирования 3000 м и более и движении по бездорожью скреперы рентабельнее автосамосвалов, загружаемых экскаватором. Если на строительстве подготовлены дороги и расстояние составляет более 3000 м, то стоимость грунта, выкопанного экскаватором и перевезенного автосамосвалом, ниже стоимости грунта, перемещенного самоходным скрепером.

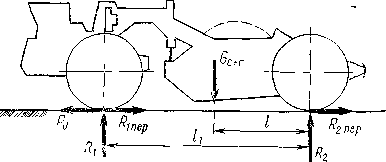

У прицепных скреперов вся масса конструкции и содержащегося в ковше грунта передается только на собственные несущие колеса и развивает вредное сопротивление колес качению по дороге. У самоходных и полуприцепных скреперов значительная часть (до 55%) конструктивной массы скрепера и массы транспортируемого грунта передается на базовую машину и используется в качестве активного сцепного веса, увеличивающего тяговое усилие.

По типу ходовой части базовой машины различают скреперы с гусеничной и колесной тягой.

По способу загрузки ковша грунтом различают скреперы с загрузкой движущим усилием, т. е. тягой базовой машины и толкача (в случае применения последнего), и скреперы с принудительной загрузкой скребковым элеватором, установленным на самом скрепере.

В связи с широким внедрением гидравлики в строительных и дорожных машинах прицепные и самоходные скреперы выпускают только с гидростатическим приводом рабочих органов и механизмами принудительной выгрузки грунта из ковша.

Способ принудительной выгрузки — наиболее совершенный.

—

Скрепер является ковшовой землеройно-транспортной машиной, которая производит послойную разработку грунта, транспортирует и разравнивает его. При этом возможно частичное уплотнение грунта.

Скреперами можно разрабатывать грунт до IV категории включительно. Для повышения эффективности работы скреперов с грунтами III—IV категорий их предварительно разрыхляют. Для более быстрого наполнения ковша применяют толкачи, увеличивающие силу тяги.

Скреперы используют для устройства насыпей из боковых резервов, выемок с перемещением грунта в насыпь, возведения плотин, отрывки котлованов, производства вскрышных, мелиоративных и ирригационных работ, а также для уплотнения грунта, уложенного в насыпи.

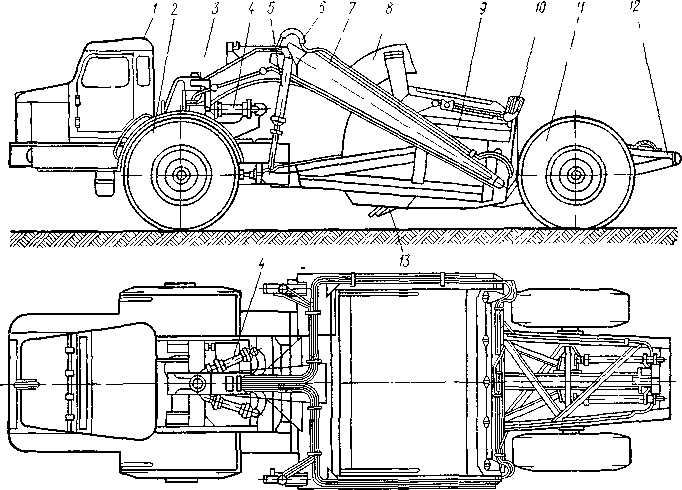

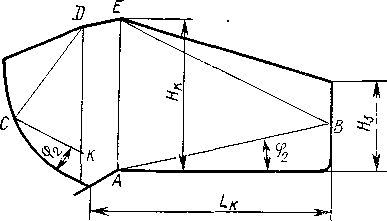

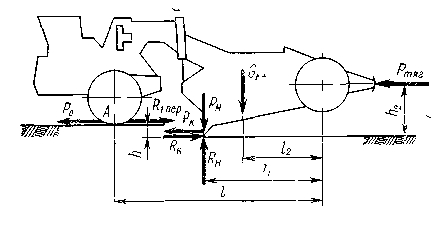

Схема самоходного скрепера, представляющего собой комбинацию одноосного тягача с одноосным ковшовым прицепом, показана на рис. 1. Рабочим органом машины является ковш. Боковым стенкам и днищу ковша для усиления жесткости обычно придают коробчатую форму. Передняя балка обеспечивает жесткость всей конструкции, к ней присоединяют гидроцилиндры подъема и опускания ковша.

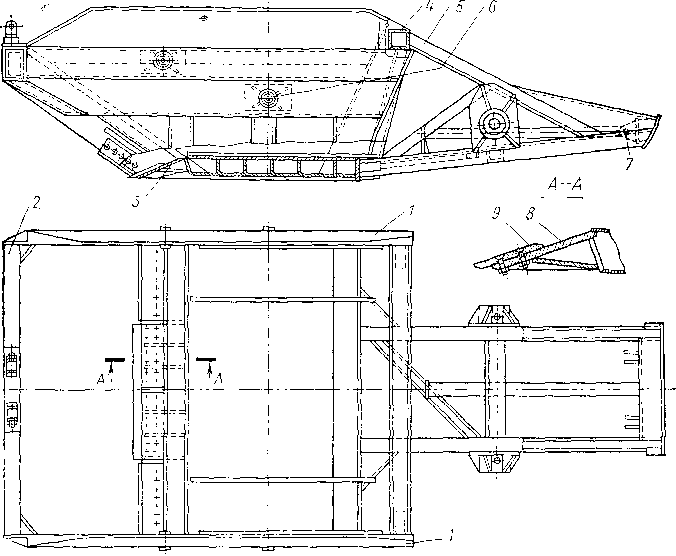

Стенки ковша скошены для уменьшения налипания грунта. В плане ковш чаще всего несколько сужается назад (на 2—3°). Ковши всех скреперов снабжают буферами — пространственными фермами коробчатого сечения, на которые воздействуют толкачи. К балкам фермы приваривают кронштейны для крепления оси задних колес. В буферах устанавливают направляющие балки, по которым на роликах передвигается задняя стенка. Ножи ковша изготовляют составными, что обеспечивает смену только одной части при затуплении и поломке. Режущую часть ножа наплавляют твердыми сплавами для повышения ее износостойкости. Для уменьшения сопротивления при разработке тяжелых грунтов ковши снабжают зубьями.

Заслонка ковша предназначена для удержания в нем грунта. Она также создает условия для наиболее интенсивного поступления грунта в ковш при наборе. Форма заслонки влияет на образование призмы волочения и от нее зависит место расположения ножа скрепера. Ковш заполняется грунтом лучше, а призма волочения получается меньшей при заслонке с более выпуклой стенкой.

В современных скреперах применяют заслонки с наружным и внутренним креплением рычагов к ковшу. В последнем случае можно уменьшить габаритную ширину скрепера на 30—40 см. Работой заслонок управляют с помощью гидроцилиндров.

Задняя стенка ковша представляет собой коробчатый щит, снабженный решеткой и системой подкосов. Стенка перемещается внутри ковша, выталкивая из него грунт при разгрузке. Для передвижения и центрирования на задней стенке имеются ролики. Выдвигают заднюю стенку гидроцилиндрами.

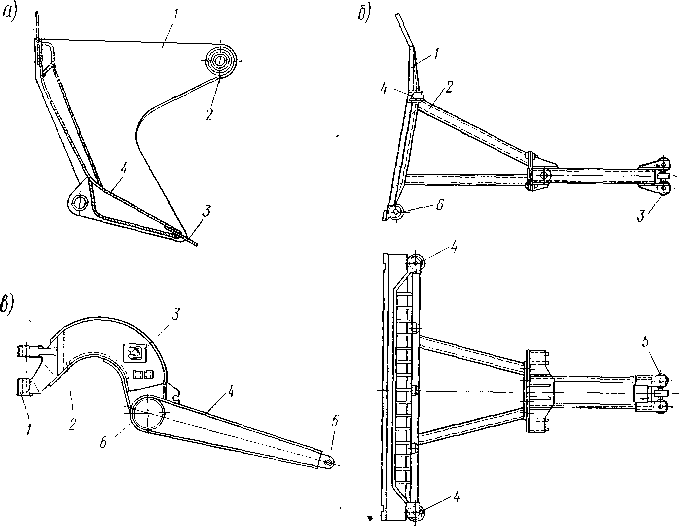

Тяговая рама скрепер, предназначенная для соединения ковша с тягачом, состоит из хобота 2, который соединен с рамой седельного устройства тягача, трубчатой поперечной балки и упряжных тяг, охватывающих ковш и соединенных с ним шарнирами. Ковш поднимают два гидроцилиндра, укрепленные в кронштейнах 3 хобота. Штоки цилиндров прикреплены шарнирно в передней части боковых стенок ковша.

Скрепер может выполнять следующие операции: копание грунта с заполнением ковша, транспортирование и разгрузка его с послойным укладыванием в сооружение, обратное движение к забою.

Скреперы классифицируют по емкости ковша, способу передвижения, схеме подвески ковша, способу его загрузки и разгрузки, по виду передней заслонки и системе управления.

В последние годы наметилась тенденция к увеличению мощности двигателей.и вместимости ковшей с целью снижения стоимости разработки единицы объема грунта. С 1950 по 1975 г. вместимость ковшей у новых марок скреперов в нашей стране была увеличена в 3 раза, мощность двигателей — в 2,5 раза. В результате в 1,5 раза увеличилась производительность, отнесенная к 1 м3 вместимости ковша.

По способу передвижения различают скреперы прицепные, полу-прицепные и самоходные. Прицепные одноосные или двухосные скреперы буксируют в основном гусеничными тракторами, реже двухосными пневмоколесными тракторами и тягачами. Полуприцепные скреперы и самоходные перемещают одно- или двухосными пневмоколесными тягачами или тракторами. Гусеничными тракторами буксируют скреперы с ковшами вместимостью до 25 м3, колесными тракторами и тягачами — скреперы с ковшами от 6 до 40 м3.

Полуприцепные и самоходные скреперы отличаются небольшой удельной массой. Для увеличения сцепной массы с целью повышения тягового усилия по сцеплению применяют активные задние оси. Для этого устанавливают на задней оси скрепера второй двигатель или применяют дизель-электрический привод с мотор-колесами. В Советском Союзе создан опытный образец самоходного скрепера с мотор-колесами и ковшом вместимостью 25 м3.

Ковши самоходных скреперов с одной ведущей осью могут це-ликом наполняться только с толкачами, так как для этого у них не хватает собственной сцепной массы. На группу 6—7 скреперов требуется один специально оборудованный толкач. Самоходные скреперы с двумя ведущими осями могут разрабатывать малосвязные грунты без толкачей (они необходимы для разработки тяжелых суглинков и глин).

По данным Н. Я. Хархуты и Н. В. Варламова, рациональная дальность перемещения грунта прицепными скреперами достигает 600 м, полуприцепными — до 5000—8000.

По схеме подвески ковша различают скреперы рамной и безрамной конструкции. У первых ковш шарнирно подвешен к специальной раме, у вторых рамой, опирающейся на ось, является сам ковш.

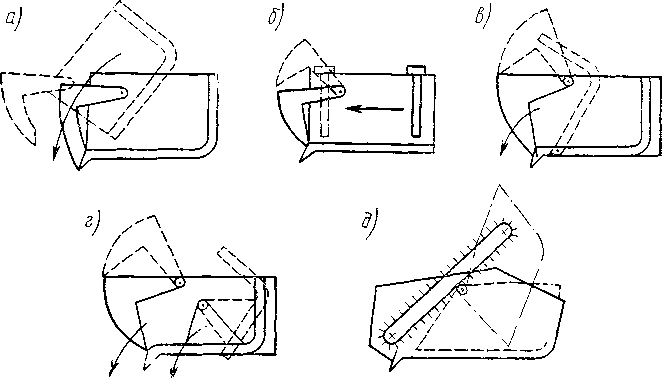

Способ загрузки ковша современных скреперов применяют либо силовой под давлением срезанной стружки грунта, либо свободный — с помощью встроенного в переднюю часть ковша скребкового элеватора. По первому способу ковш преодолевает большие сопротивления. У скрепера со свободной загрузкой скребковый элеватор установлен под углом 45—50° взамен передней заслонки. Срезаемый ножом грунт транспортируется в ковш нижней ветвью элеватора.

Привод элеватора может быть гидравлическим или механическим при отборе мощности от основного двигателя или, реже, от автономного двигателя, установленного в задней части скрепера. У таких скреперов масса и мощность силовых установок на 18— 20% больше, чем у обычных, при равной производительности. Эти скреперы не могут работать в грунтах с каменными включениями. Хотя элеватор имеет три-четыре скорости (0,5—1,5 м/с), точно согласовать их с условиями разработки грунта трудно, из-за чего замедляется загрузка и увеличивается ее путь. Поэтому на операции наполнения таких ковшей времени расходуется на 10—30% больше, чем у обычных. К преимуществам скреперов с элеваторной загрузкой относят возможность работы их тонкими стружками постоянной толщины, что необходимо при планировочных и зачистных работах, более равномерную загрузку двигателя и разрыхление грунта.

По способу разгрузки различают скреперы со свободной разгрузкой (вперед или назад), полупринудительной (щелевой или донной) и принудительной. При свободной разгрузке весь ковш поворачивают на такой угол, при котором грунт высыпается из него под действием собственной силы тяжести.

По полупринудительному способу ковш разгружается за счет поворота днища и задней стенки (при этом боковые стенки ковша остаются неподвижными). Недостатком свободной и полупринудительной разгрузки является неполная разгрузка ковшей при работе в переувлажненных грунтах. При принудительном способе разгрузки грунт выталкивается из ковша движущейся вперед задней стенкой, что позволяет полностью разгружать ковш.

Передние йаслонки могут быть плавающими или управляемыми. В первом случае при разработке грунта заслонка поднимается давлением призмы волочения, во втором — при помощи подъемного механизма, блокирующего управление заслонкой и ковшом.

По системе управления рабочими органами различают скреперы с гидравлическим и канатно-блочным управлением. При гидравлическом управлении нож ковша заглубляется в грунт принудительно, а при канагно-блочном — под действием силы тяжести его. В первом случае улучшаются условия работы в тяжелых грунтах, сокращается путь загрузки и увеличивается производительность, грунт не высыпается из-за неполного закрытия заслонки.

При наборе грунта скрепером следует стремиться наиболее полно заполнять ковш. Степень заполнения его зависит от многих факторов, из которых основными являются физико-механические свойства грунта, соотношение между основными размерами ковша, форма ковша, конструкция заслонки.

Совершенствование формы ковшей и режущей кромки скрепера является предметом дальнейших исследований. Так, Д. И. Федоров предложил режущую кромку полукруглой формы. Такой ковш лучше врезается в плотные грунты,, уменьшаются путь и продолжительность его наполнения.

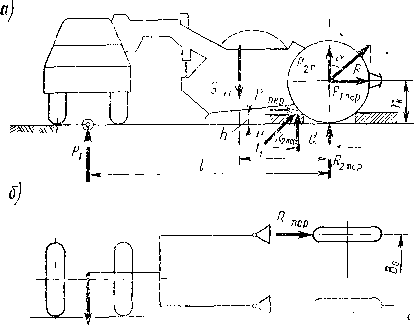

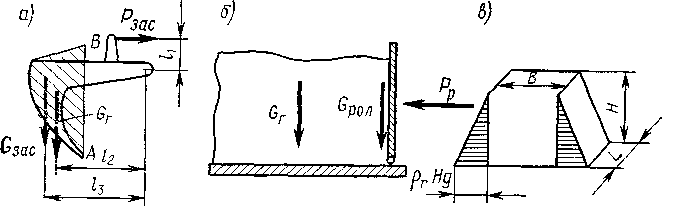

Сила сопротивления движению скрепера при копании грунта — величина переменная, она достигает максимального значения на заключительной стадии заполнения, ковша. Этот момент, как наибольший, принимают за расчетный. Потребное для работы тяговое усилие расходуется на преодоление сопротивления грунта резанию, сопротивления от трения ножа о грунт, от перемещения призма волочения и сопротивления, возникающего при заполнении ковша.

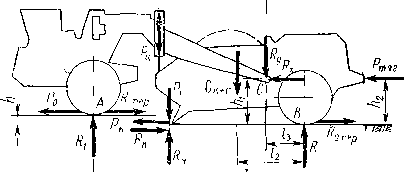

Расчет на прочность узлов и деталей скрепера производят для положений, соответствующих наибольшей нагрузке (конец резания и транспортирования грунта). Нагрузки при транспортном положении груженого скрепера определяют для двух положений: прямолинейного движения скрепера и при повороте. Первое расчетное положение в движении схематически представлено на рис. 6.

Нагрузки на конструкцию скрепера определяют при копании им грунта. Максимального значения они достигают в конце наполнения и начале подъема ковша скрепера или при режиме копания с вывешенными задними колесами. В первом случае скрепер при движении по горизонтальной поверхности опирается на все колеса, ковш максимально наполнен грунтом. Расчетная схема для этого случая представлена на рис. 8.

Скорость подъема ковша скрепера выбирают с таким расчетом, чтобы обеспечить нормальную работу машины при загрузке. При этом одновременный отбор мощности на механизмы управления обычно не превышает 20—30% установленной мощности. Для определения расчетных нагрузок данные, полученные при расчете на рабочем режиме, следует сравнить с данными, определенными при транспортном режиме, и выбрать наибольшие значения.

Наибольшее усилие открывания заслонки возникает при разгрузке ковша с шапкой в начальный момент ее открывания.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Скреперы и скреперные работы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы