Строй-Техника.ру

Строительные машины и оборудование, справочник

Надежная работа подшипников качения обеспечивается соблюдением ряда правил их разборки, сборки, регулирования и бережным обращением с ними при этих операциях.

Основная причина преждевременного изнашивания и поломок подшипников качения — неправильный монтаж подшипниковых узлов. Поскольку при очередном ТО машинист участвует в разборке и сборке подшипниковых узлов, а в некоторых случаях сам заменяет подшипники качения, он должен хорошо знать правила и особенности их демонтажа, монтажа и регулирования.

Подшипник вынимают из заводской упаковки (коробки, промасленной бумаги) непосредственно перед монтажом и кладут на чистую бумагу или промасленную тряпку. Класть его непосредственно на верстак, грязный пол или землю не разрешается. Затвердевший на поверхностях подшипника предохранительный смазочный материал смывают содовым или мыльным раствором, а затем подшипник промывают в бензине и просушивают.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Перед монтажом вал и корпус тщательно очищают, посадочные места промывают бензином или обезвоженным керосином для удаления с них мельчайших опилок, наждачной пыли и прочих твердых частиц.

Неровности и заусеницы с посадочных поверхностей удаляют мелкой шлифовальной бумажной шкуркой, затем тщательно очищают их от наждачной пыли. Применять для зачистки напильник запрещается, так как это может нарушить форму посадочных мест. По окончании всех подготовительных операций посадочные места вала и корпуса покрывают тонким слоем смазочного материала и только после этого их можно считать подготовленными для монтажа подшипника.

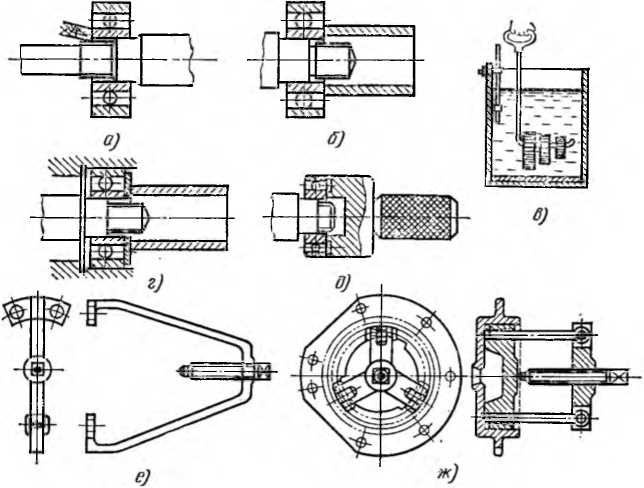

При посадке на вал внутреннего кольца следует ударять молотком не непосредственно по нему или сепаратору, чтобы не повредить подшипник, а через медную выколотку, деревянный клин или отрезок трубы, изготовленной из мягкой стали. Внутренний диаметр трубы должен быть немного больше внутреннего диаметра подшипника, толщина ее стенки должна равняться примерно 2/3 толщины внутреннего кольца. Удары следует распределять равномерно по всему торцу кольпа.

Подшипник, подвергающийся в процессе работы сильным толчкам или ударам, насаживают на вал с натягом. Для этого подшипник предварительно нагревают в ванне, заполненной минеральным маслом с температурой не выше 80—90 °С. Перегревать масло выше указанной температуры нельзя, так как возможны отпуск металла подшипника и потеря им первоначальных механических свойств. Необходимо следить за тем, чтобы подшипники не касались дна сосуда, подогреваемого снизу открытым пламенем. Для этого рекомендуется подвешивать подшипники на крюке или подкладывать на дно сссуда асбестовую пластину или деревянные бруски. Нагретые подшипники по мере необходимости вынимают из масляной ванны и быстро сажают на место.

Если посадка с нагревом требуется для наружного кольца, то корпус подшипника нагревают до температуры 90—100 °С. Большие корпуса можно нагревать в кипящей воде, но после нагрева необходимо их досуха вытирать чистой тряпкой. Перед монтажом посадочное место в корпусе слегка смазывают.

При одновременной посадке подшипников на вал и в корпус между подшипником и посадочной трубой прокладывают шайбу для равномерного восприятия ударов обоими кольцами. Чтобы облегчить одновременную посадку обоих колец, применяют монтажные стаканы, внутренний диаметр которых должен быть на 0,3—0,5 мм больше диаметра вала, а конец — выступать из корпуса на 80—100 мм.

Подшипники, посаженные с натягом (нагревом), снимают съемниками с нажимными болтами. Для расширения отверстия внутреннего кольца и облегчения снятия с вала подшипники перед снятием в течение нескольких минут подогревают: поливают горячим минеральным маслом, предварительно покрыв вал картоном или асбестом.

После установки подшипника качения на место корпус его заполняют смазочным материалом, соответствующим условиям работы. Корпуса, применяемые для трансмиссионных валов, выполняют без отверстий для ввода смазочного материала. Чтобы проверить состояние смазочного материала и добавить его, снимают крышку корпуса. Корпус заполняют смазочным материалом на 2/3 емкости; переполнять его не следует, чтобы не появились шумы и подшипник не перегревался при работе.

В редукторах и коробках передач подшипники качения смазываются разбрызгиванием масла из ванны или стекающим маслом при циркуляционном смазывании.

Конические роликовые подшипники и шариковые радиально-осевые подшипники регулируют для исключения зазоров между телами качения и беговыми дорожками наружного и внутреннего колец. У правильно отрегулированных подшипников отсутствуют стуки, осевые и радиальные зазоры при вращении смонтированных на них деталей, причем детали должны легко вращаться от руки, равномерно и без заеданий. При покачивании вручную не должно быть ощутимых перемещений (люфтов) деталей ни в осевом, ни в радиальном направлениях.

Регулирование таких подшипников заключается в подтягивании одного кольца к другому для выборки люфтов между телами качения и беговыми дорожками колец. Это выполняют, вращая регулировочную гайку по нарезной шейке вала. С помощью гайки внутреннее кольцо подшипника перемещается к его неподвижному наружному кольцу, выбирая зазоры. Во многих конструкциях неподвижно внутреннее кольцо, посаженное на валу, а наружное кольцо перемещается крышкой, подтягиваемой болтами к корпусу подшипника. Между торцом крышки и корпусом помещают набор прокладок, ограничивающих перемещение подвижного кольца.

По окончании регулирования подшипников гайка должна быть законтрена фасонной шайбой, снабженной отгибными усами или шплинтом. Болты крышек корпусов законтривают пружинными шайбами либо проволочной обвязкой. Перетяжка подшипников при регулировании приводит к их быстрому изнашиванию и выходу из строя.

Роликовые цилиндрические и сферические, а также шариковые однорядные и самоустанавливающиеся двухрядные подшипники не регулируют, а только проверяют их состояние и качество сборки. При правильно собранных подшипниках деталь вращается от руки легко и плавно, без заеданий и люфтов. Люфты при покачивании детали вручную указывают на изнашивание беговых дорожек и тел качения. Если при вращении детали прослушиваются легкие стуки, то это означает, что разрушены беговые кольца и тела качения. Такие подшипники должны быть срочно заменены, чтобы исключить поломки связанных с ними деталей.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Регулирование и замена подшипников трения бульдозеров, скреперов, грейдеров"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы