Строй-Техника.ру

Строительные машины и оборудование, справочник

Системы управления по способу передачи энергии разделяются на:

1) рычажные с непосредственной передачей энергии от ручных рычагов и педалей и 2) с механическими сервомоторами, получающими энергию обычно от основного двигателя (при одномоторном приводе) и от специального двигателя (при многомоторном приводе).

В последнем случае управление может быть пневматическое, гидравлическое, электрическое, а также комбинированное, например, пневмогидравлическсе, пневмоэлектри-ческое, электрогидравлическое и т. п. в зависимости от применяемых сервомоторов.

По характеру действия системы управления можно делить, например, на системы без обратной связи и системы следящего типа с жесткой или с гидравлической обратной связью.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Таким образом, управление может быть ручным непосредственным, с сервомоторами, полуавтоматическим и автоматическим смешанным. В первом и втором случаях оно осуществляется оператором (механиком или машинистом) с помощью рычагов, рукояток, педалей. Полуавтоматическое управление осуществляется нажатием кнопок, включающих автоматически срабатывающие по заданной программе сервомеханизмы. В последнем случае управление производится по заданной программе, настраиваемой на определенный необходимый режим работы. Ведутся работы по созданию самонастраивающихся систем управления, которые могут работать без настройки, выбирая оптимальный режим работы, отвечающий условиям рабочей среды.

Начинают применяться дистанционные способы управления, которые удобны в условиях, требующих наблюдения за работой машины с пункта, лежащего вне пределов кабины управления.

Так, это может иметь место при работе машины в условиях очень высокой температуры, например, в горячем цехе, под водой или при точной подаче краном блоков, без применения рабочих-сигнальщиков на месте укладки блоков. В этом случае, а также при любых других случаях большого (на 20 м и более) удаления рабочего органа машины от кабины оператора вместо дистанционного управления применяются специальные телевизионные экраны в кабине оператора, обеспечивающие необходимую видимость места работы рабочего органа машины.

Независимо от типа управления к нему предьявляются следующие требования:

— обеспечение быстрой, по возможности мгновенной, передачи команды исполнительному органу, с быстрым разгоном, с желаемыми ускорением и замедлением, остановкой, изменением скорости или направления движения;

— возможность обеспечения желаемой плавности включения и режимов изменения скоростей и усилий рабочих органов;

— обеспечение возможности оператору по положению рукояток и педалей судить о значении усилий и скоростей, сообщаемых рабочим органам;

— минимальная длительность переходных процессов, полная безопасность и надежность действия при колебаниях температуры наружного воздуха от —50° до +50 °С;

— легкость и удобство манипулирования рычагами и педалями, доступность элементов управления для регулировок и ремонта при длительном сохранении регулировки, без требования частых осмотров и наладок;

— удобство и комфортабельность кабины и сиденья оператора, удобное расположение пульта управления, защита от колебаний и вибраций, изменения температуры и влажности, пыли и шума при хорошем обзоре рабочего органа с места оператора независимо от изменения его положения, а также участка вокруг машины на расстоянии, достаточном для принятия оператором несводимых мер для предупреждения несчастных случаев или аварий.

При этом любые рабочие движения оператора не должны требовать изменения комфортного положения его в кресле, кроме движения рук и ног, причем ход и усилия на рычагах, рукоятках и педалях не должны превышать значений, приведенных в табл. 23. Угол поворота рукоятки не должен превышать 35°, а педали — 60°.

Приведенные в таблице значения являются максимальными. Кроме того, для ручного непосредственного управления следует учитывать затрачиваемую на него мощность. Она не должна превышать при длительной загрузке 0,05 л. е., а при кратковременной, продолжительностью не более 5 мин, — 0,1 л. с.

Рычажное управление с механическими сервомоторами обеспечивает мощности управления до 1 л. е., вакуумное управление с сервомоторами, работающими на атмосферном давлении за счет искусственно создаваемого вакуума, — порядка до 0,5 л. е., пневматическое, при давлении 5—8 ат, — до 3 л. е., гидравлическое при давлении 25—100 ат, электрическое и смешанное по сути не ограничивает мощности и усилий управления.

Следует отметить, что при рычажном управлении могут применяться кнопки с положениями «Включено» и «Выключено» для отдельных вспомогательных движений, не требующих регулирования.

Комбинированное управление применяется либо при необходимости использовать для управления исполнительными органами различные виды энергии (например, гидравлическое управление ходом электрического экскаватора), либо в сервомоторах комбинированного устройства.

Для некоторых машин ограничивающими факторами в выборе управления будут только усилие и ход, т. е. работа включения. К таким машинам относятся почти все машины непрерывного действия, все машины типа автоматов, свайное оборудование, смесительные и камнедробильные машины. Для других машин эффект работы полностью зависит от оператора, и не только в части рациональной эксплуатации и уменьшения простоев, но и в части увеличения производительности чистой работы за счет качества и искусства управления. В каждом случае необходим индивидуальный подход к выбору типа и конструкции управления.

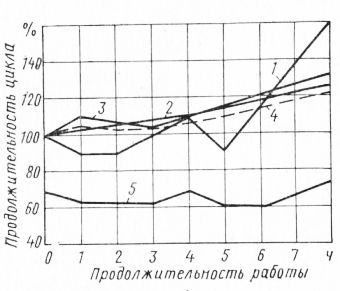

Особые требования к управлению предъявляют сложные машины. для которых необходима высокая квалификация оператора. На рис. 104 показаны диаграммы изменения продолжительности цикла при различном управлении и напряженной, непрерывной работе. Можно видеть, что продолжительность цикла при рычажном управлении к восьмому часу работы оператора возрастает на 50%. Рычажное управление с механическими сервомоторами и паровые сервомоторы при ножных тормозах дают возрастание цикла до 20—25%- В то же время гидравлическое или пневматическое управление муфт и тормозов обеспечивает почти постоянную продолжительность цикла. При этом она меньше, чем при указанных выше типах управления, на 30% в начале смены и на 50% в конце. Это различие легко объяснить, если подсчитать фактическую работу, затраченную при управлении по диаграмме на рис. 104. При 100%-ной продолжительности цикла количество включений в 1 с составляет около 1,5, а при 70%-ной — около 2,1.

Как видно из данных таблицы, мощность даже в 1/16 л. с. все же вызвала падение производительности до 25%. Конечно, эти результаты зависят и от индивидуальных особенностей оператора, но в данном примере была проверена механическими сервомоторами работа нескольких машинистов, и результаты оказались почти одинаковыми (кривые 3 и 4).

Таким образом, можно считать, что при машинах, управление которыми требует напряженного внимания, длительная мощность управления не должна превосходить 1/15—1/30 л. е., что легко обеспечивается сервомоторами.

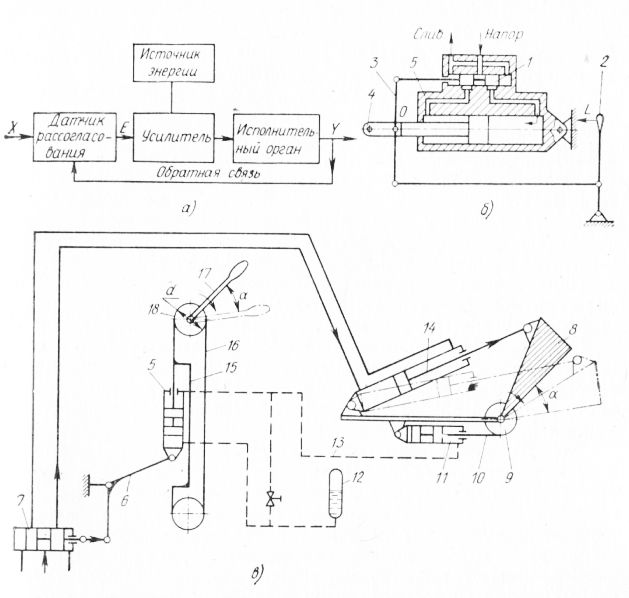

В последнее время получают все большее развитие следящие системы управления, особенно гидравлические. Принцип следящих систем заключается в том, что положение исполнительного органа в любой момент соответствует положению управляющего звена. Все такие системы поэтому имеют механическую или гидравлическую обратную связь. Упрощенная структурная схема следящей системы изображена на рис. 2,а. Обратная связь сообщает следящему золотнику движение, обратное тому, которое он получает от рукоятки управления по стрелке. Рычаг, вращаясь относительно точки О, перемещает золотник вправо, рабочая жидкость поступает в правую полость нижнего (силового) гидроцилиндра и перемещает его поршень и шток влево. При этом золотник получает движение влево, обратное первоначальному. Таким образом, положение поршня гидроцилиндра всегда соответствует положению рукоятки.

Рис. 1. Влияние усилий на рычагах (вида управления) на производительность экскаватора:

1 — управление рычажное рунное; 2 — паровые сервомоторы; 3 — механические сервомоторы; 4 — вакуумные и пневматические сервомоторы; 5 — гидравлические сервомоторы

Рис. 2. Схемы следящей системы:

а — упрощенная структурная схема; б — схема гидравлической системы с жесткой обратной связью; в — схема следящего управления с гидравлической обратной связью

Такая схема неудобна, если силовой гидроцилиндр удален от золотника. В этом случае удобнее гидравлическая обратная связь. Рукоятка, на оси которой заклинен блок, приводит в действие гибкую связь с жесткой вставкой.

К верхнему концу последней шарнирно закреплен шток цилиндра 5 золотника. Цилиндр рычажной системой связан с золотником распределителя. Ход цилиндра ограничен величиной хода золотника распределителя.

При повороте рукоятки на угол а по часовой стрелке перемещается золотник, и рабочий орган поворачивается также по часовой стрелке. При этом заклиненный на оси рабочего органа блок ослабляет тросик, и поршень цилиндра передвигается влево под давлением жидкости, поступающей под действием пневмоаккумулятора по силовому трубопроводу из штоковой полости цилиндра. Последний под действием пневмоаккумулятора опускается относительно поршня и рычажной системой перемещает золотник распределителя, перекрывающий подачу жидкости в исполнительный гидроцилиндр.

При движении рукоятки в обратном направлении процесс повторяется, за исключением того, что перемещение цилиндра относительно его штока осуществляется за счет вытеснения жидкости из штоковой полости цилиндра в штоковую полость цилиндра.

Таким образом, в данной схеме обратная связь — гидравлическая и состоит из блока, жестко связанного с рабочим органом, цилиндра-датчика поворота рабочего органа, шток которого тросиком соединен с блоком, трубопроводов и пневмоаккумулятора. Рабочая жидкость в штоковых полостях цилиндров находится под давлением, так как поршневая полость цилиндра связана трубопроводом с аккумулятором, что обеспечивает постоянный подпор обратной связи и выборку люфтов и зазоров в системе.

Для гидравлических систем важен правильный подбор рабочей жидкости. Большие давления (до 400 кгс/см2), широкий диапазон температур (от —60 до +90 °С), высокие скорости протекания жидкости предъявляют к ней высокие требования в отношении стабильности вязкости, смазывающих свойств, противо-пенистости, антикоррозионности, антиабразивности и т. п., что достигается специальными присадками. Важнейшим параметром является вязкость — способность жидкости оказывать сопротивление усилиям сдвига ее слоев. Вязкость оценивается динамическим, или кинематическим коэффициентами вязкости, или же в градусах Энглера.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Системы управления строительными машинами"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы