Строй-Техника.ру

Строительные машины и оборудование, справочник

Тормозной механизм предназначен для создания искусственного сопротивления вращению колеса с целью регулирования угловой скорости его вращения или удержания его неподвижным относительно опорной поверхности.

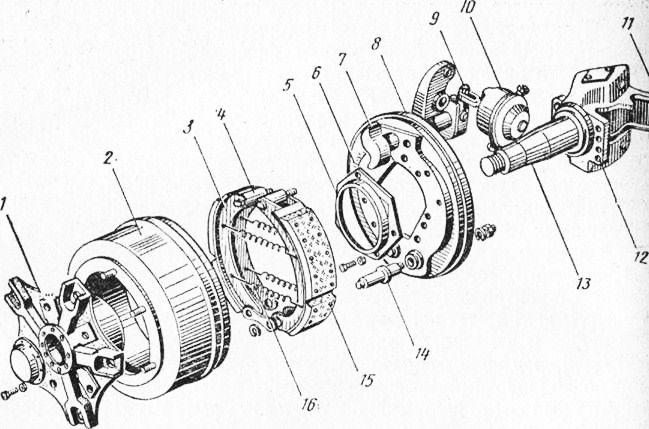

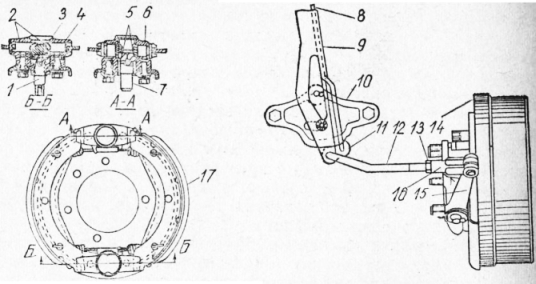

Рабочая, запасная и стояночная тормозные системы автомобилей семейства КамАЗ оснащены колесными колодочными тормозными механизмами, отличающимися высокой стабильностью тормозных свойств, с расположением колодок внутри барабанов на неподвижных опорах, с разжимным кулаком. Причем тормозные механизмы всех шести колес принадлежат к рабочей тормозной системе, а тормозные механизмы колес задней тележки являются одновременно составными частями запасной и стояночной тормозных систем.

Тормозной механизм (рис. 1) состоит из суппорта, двух колодок, осей колодок, разжимного кулака, рычага с регулировочным механизмом и барабана.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При торможении колодки раздвигаются 5-образным кулаком и прижимаются к внутренней поверхности барабана, создавая искусственное сопротивление вращению колеса. Для повышения эффективности торможения и снижения трения между разжимным кулаком и колодками установлены ролики. В исходное положение колодки возвращаются четырьмя стяжными пружинами.

Вал разжимного кулака вращается в кронштейне, на котором установлена тормозная камера. На конце вала разжимного кулака крепится рычаг с регулировочным механизмом червячного типа, соединенный со штоком тормозной камеры.

Тормозные механизмы передних колес отличаются от тормозных механизмов задних конструкцией суппорта, корпуса разжимного кулака и разжимного кулака.

Колесные колодочные тормозные механизмы рассмотренной конструкции получили самое широкое распространение в рабочих тормозных системах из-за высокой их стабильности в сохранении тормозных качеств при многократном торможении.

—

Для обеспечения безопасности движения необходимо ежедневно перед выездом на линию проверять эффективность дейстзия тормозов. При обнаружении неисправности ее надо устранить.

Свободный ход педали тормоза, а также зазоры между накладками и барабанами у автомобилей ЗАЗ-968, «Москвич-412», ВАЗ, ГАЗ-24 поддерживаются автоматически и в дополнительной регулировке не нуждаются.

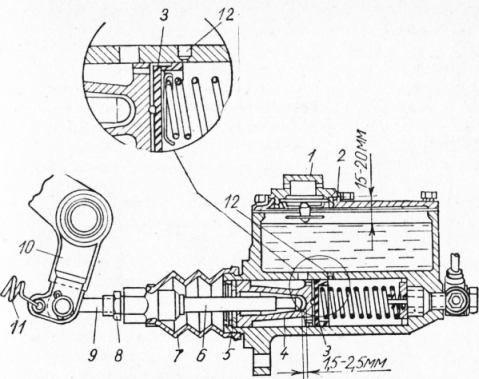

У автомобилей УАЗ-4 6 9, ГА3-5ЗА величина свободного хода педали тормоза проверяется линейкой, ее приставляют вплотную к педали и упирают в пол кабины. По шкале линейки определяют положение отпущенной педали, затем, нажав на педаль рукой, опускают ее до момента начала торможения, замечая при этом свободный ход. Он должен быть в пределах 8—14 мм, что соответствует зазору 1,5—2,5 мм между толкателем и поршнем главного тормозного цилиндра (рис. 2).

Если величина свободного хода педали не соответствует указанным нормам, следует произвести регулировку в следующем порядке:

проверить, находится ли педаль тормоза в крайнем верхнем положении; разъединить рычаг педали тормоза и тягу педали, расшплинтовав и вынув палеи; отвернуть контргайку толкателя и ввернуть тягу в шток педали 6 так, чтобы при крайнем переднем положении поршня ось отверстия тяги была смещена назад и не доходила до оси отверстия педали на 1,5—2,5 мм; затянуть в этом положении контргайку 8 и, совместив отверстия тяти и рычага педали тормоза 10, поставить палец и зашплинтовать его.

У автомобилей ЗИЛ-130, МА3-500А с пневматическим приводом тормозов свободный ход педали регулируется следующим образом: отсоединяют тягу от промежуточного рычага, ослабляют контргайку и поворотом вилки изменяют Длину тяги; после того как нормальный ход педали установлен, тягу присоединяют к промежуточному рычагу.

Порядок регулировки зазора между колодками и тормозными барабанами у автомобилей с гидравлическим приводом тормозов следующий:

— через окно барабана на расстоянии 30-35 мм от верхнего края накладки вставляют щуп (рис. 4), толщиной 0,25 мм;

— поворотом эксцентрика щуп слегка зажимают между колодкой и барабаном;

— щуп вытянуть и провернуть колесо, оно должно свободно вращаться.

При регулировке зазоров верхних и нижних колодок колесо необходимо вращать по ходу движения автомобиля, а эксцентрик — в обратном направлении до тех пор, пока колодка не начнет затормаживать колесо, затем проворачивают эксцентрик и постепенно отпускают до свободного провертывания колеса.

Для регулировки зазоров верхних и нижних колодок задних колес эксцентрики и колеса необходимо вращать в направлении, обратном описанному выше.

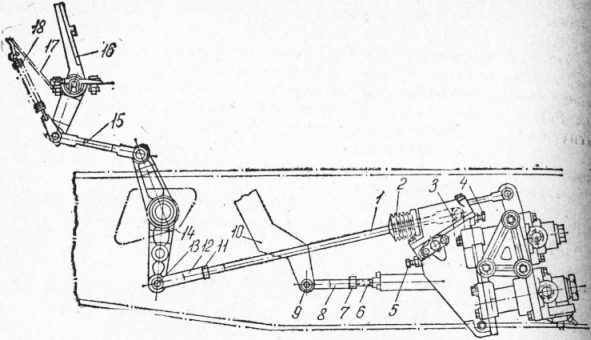

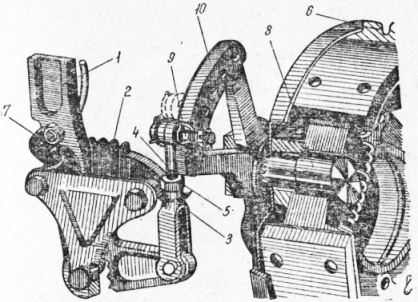

У автомобилей с пневматическим приводом тормозов зазор между колодками и барабанами регулируется при большом ходе штоков тормозных камер. Ход штока не должен превышать 35 мм для передних и 40 мм для задних тормозов. Ход штока (рис. 5) регулируют вращением червяка с помощью ключа 3. После регулировки проверяется ход штока, он должен при включении и выключении подачи воздуха перемещаться без заеданий, затем необходимо проверить зазор щупом.

Система гидравлического привода тормозов заполняется тормозной жидкостью, которую заливают в корпус главного тормозного цилиндра или в питательный бачок до уровня на 15—20 мм ниже верхней кромки наливного отверстия.

Если педаль при незначительном сопротивлении выжимается почти до упора в пол, это указывает на наличие воздуха в системе. Для удаления воздуха из системы гидравлического привода тормозов необходимо произвести следующие операции (при этом требуется помощь второго человека):

— отвернуть крышку питательного бачка или пробку главного тормозного цилиндра и, если необходимо, долить жидкость до нормального уровня; удалить пыль и грязь с клапанов для выпуска воздуха у колесных тормозных цилиндров всех колес, снять резиновые колпачки, надеть шланг на головку клапана и опустить его в стеклянный сосуд емкостью 0,5 литра с тормозной жидкостью, заполненной наполовину его высоты; отвернуть ключом на 1/2 оборота клапан для выпуска воздуха, несколько раз резко нажать на педаль тормоза и плавно отпустить ее. После каждого нажатия на педаль из шланга, опущенного в сосуд с жидкостью, будет выходить воздух. Когда выход пузырьков воздуха прекратится и из шланга начнет поступать тормозная жидкость, необходимо прекратить прокачку и плотно завернуть клапан для выпуска воздуха, надеть на него защитный колпачок; при необходимости долить жидкость в корпус главного цилиндра или в питательный бачок; удалить воздух из других колесных цилиндров, начиная с более длинных ответвлений и кончая короткими.

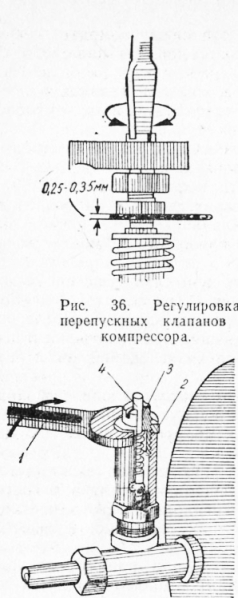

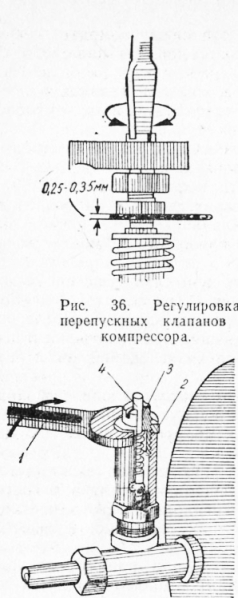

В компрессоре пневматического привода тормозов регулируют зазоры между регулировочными винтами компрессора и стержнями перепускных клапанов. Для этого отпускается контргайка и регулировочным винтом устанавливается зазор, который должен быть в пределах 0,25—0,35 мм, после чего контргайка затягивается.

Начало подачи воздуха компрессором регулируется при помощи вращения регулировочного колпака (рис. 7). Компрессор должен включаться при давлении 5,6—6,0 кг/см2 и отключаться при давлении 7,0—7,4 кг/см2. При завинчивании колпака давление увеличивается, при отвинчивании — уменьшается. После регулировки колпак надо закрепить контргайкой. Регулируется давление с помощью прокладок. При увеличении количества прокладок давление понижается, с уменьшением — повышается.

Регулировка предохранительного клапана компрессора производится в такой последовательности: ключом (рис. 8) отворачивается контргайка и вращением регулировочного винта давление доводится до 9,0—9,5 кг/см2. Необходимо помнить, что при завинчивании регулировочного винта давление повышается, а при отвинчивании — понижается. Клапан работает нормально, если при подъеме стержня воздух выходит, а при опускании — нет. Отверстие, соединяющее внутреннюю полость клапана с атмосферой, должно быть чистым.

В тормозном кране производят следующие виды регулировок: свободный ход рычага ножного привода крана, не вызывающий перемещения диафрагмы, должен быть в пределах 1—2 мм. Регулировка выполняется болтом с предварительным ослаблением его контргайки; рабочий ход впускных клапанов крана должен быть в пределах 2,5—3 мм. Его величина регулируется изменением числа прокладок под седлом клапана.

Для регулировки разжимных рычагов и длины тросов привода ручного тормоза автомобиля «Москвич-412» необходимо поднять задние колеса; отпустить контргайку регулировочного винта разжимного рычага и надеть барабан; повернуть регулировочный винт через отверстие в барабане, пока колодки не прижмутся к барабану; отпустить регулировочный винт на 1/2 оборота и проверить, свободно ли вращается барабан; снять барабан и затянуть контргайку регулировочного винта, затем, надев барабан, убедиться, что он легко вращается: после чего закрепить барабан и колесо.

Порядок регулировки привода ручного тормоза следующий: поставить рукоятку на первый зуб рейки; натянуть тросы до притормаживания колес, удерживая ключом наконечник и вращая гайку; отпустить рычаг и проверить, свободно ли вращается колесо. Несколько раз натянуть рычаг ручного тормоза до отказа и проверить его ход. Он должен составлять 140—160 мм. Если для нормального натяжения тросов не хватает резьбы регулировочного наконечника, то необходимо повернуть уравнитель на 180°.

У автомобиля УАЗ-469 увеличение хода рычага тормоза может происходить по двум причинам: из-за больших зазоров между колодками и тормозным барабаном (в этом случае необходимо отрегулировать зазор) или излишнего свободного хода в приводе (необходимо отрегулировать длину тяги).

Для регулировки зазоров следует: рычаг включения заднего моста и понижающей передачи в раздаточной коробке поставить в нейтральное положение и включить передний мост; рычаг ручного тормоза переместить в крайнее нижнее положение, поднять заднее колесо; регулировочный винт затянуть так, чтобы тормозной барабан не проворачивался усилием руки; отвернуть регулировочный винт на 1/3—1/2 оборота (4—6 щелчков) так, чтобы барабан свободно вращался.

Регулировку длины тяги ручного тормоза следует производить в следующей последовательности:

— рычаг ручного тормоза установить в крайнее переднее положение;

— отвернуть контргайку регулировочной вилки, расшплинтовать и вынуть палец, соединяющий вилку и рычаг привода тормоза;

— вырвать все зазоры в приводе путем вращения регулировочной вилкя так, чтобы рычаг привода касался корпуса шариков разжимного механизма ручного тормоза; отвернуть регулировочную вилку на 1,5—2 оборота, совместить отверстия в вилке и рычаге, поставить палец, зашплинтовать его и затянуть контргайку.

В автомобиле ГАЗ-24 для регулировки необходимо: рейку привода ручного тормоза установить на первый зуб (один щелчок запирающего механизма), затем переместить уравнитель тросов вдоль тяги с помощью гаек до тех пор, пока натянутся задние тросы. Тягу затянуть контргайкой.

Полное торможение задних колес должно осуществляться при вытянутой (не более чем на 2/3 полного хода) рукоятке тормоза (запирающий механизм должен сделать 24 щелчка).

У автомобиля ГАЗ-33А зазоры между барабаном и накладками необходимо регулировать в следующем порядке: поставить рычаг ручного тормоза в крайнее положение; поднять с помощью домкрата одно из задних колес автомобиля; завернуть регулировочный винт (рис. 9) так, чтобы барабан усилием рук не проворачивался; отпустить винт настолько, чтобы барабан начал свободно проворачиваться. Если же после регулировки тормоза торможение остается слабым, то необходимо отрегулировать длину тяги регулировочной вилкой так, чтобы рычаг упирался в разжимной стержень и были устранены зазоры в соединениях привода; увеличить длину тяги, отвернув регулировочную вилку на оборота до совпадения отверстия в вилке с отверстием в рычаге; поставить палец и зашплинтовать; затянуть контргайку.

Чтобы увеличить его ход, рычаг надо отсоединить от регулировочной вилки, отвинтить гайку, навернуть вилку на тягу. После этого рычаг необходимо соединить с вилкой.

Качество регулировки проверяют вращением барабана 6 с одновременным затягиванием рычага. Начало торможения должно наступить тогда, когда стопорная защелка попадет вo вторую впадину зубчатого сектора. Задние колеса при регулировке должны быть вывешены.

При сильном износе накладок регулировка производится изменением положения разжимного кулака. Для этого палец тяги соединяют со следующим, выше расположенным отверстием регулировочного сектора. Затем регулируют тягу вилкой, чтобы обеспечить нормальный свободный ход рычага.

Для уменьшения усилия на педаль при торможении в систему гидропривода тормозов введен гидровакуумный усилитель (автомобили ГАЗ-53А, ГАЗ-66, «Москвич-412», ГАЗ-24 «Волга» и др.). Действует усилитель за счет использования образующегося при работе двигателя разрежения во впускной трубе.

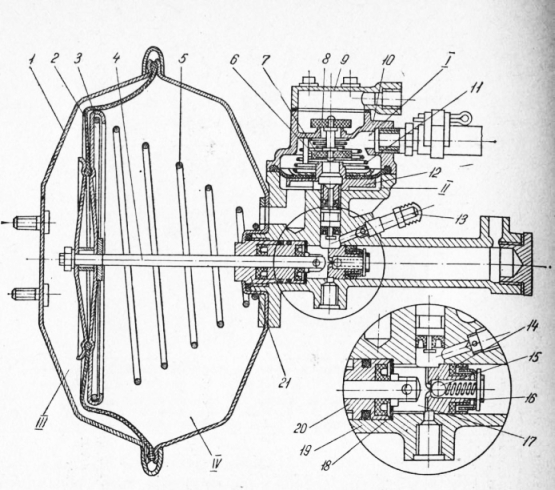

Усилитель автомобиля ГАЗ-53А состоит из вакуумной камеры гидравлического цилиндра и клапана управления (рис. 11).

Когда педаль тормоза отпущена, жидкость, заполняющая рабочие цилиндры, цилиндр гидровакуумного усилителя и трубопроводы гидравлического привода тормозов, находится под давлением около 1 кг/см2, зависящим от сжатия пружины обратного клапа-На главного тормозного цилиндра. Диафрагма и поршень клапана Управления отжаты вниз. Вакуумный клапан открыт, атмосферный закрыт. При нажатии на педаль давление тормозной жидкости от главного тормозного цилиндра передается через открытый шариковый клапан гидровакуумного усилителя в колесные тормозные цилиндры, поршни которых перемещают колодки и прижимают их к тормознйм барабанам. При растормаживании в усилителе происходят обратные процессы.

В случае выхода усилителя из строя тормозная система будет продолжать работать, однако для того, чтобы остановить автомобиль, водителю потребуется приложить значительно больше усилий на нажатие педали тормоза.

—

Тормозным механизмом называется устройство, предназначенное для непосредственного торможения вращающегося движителя машины (колеса, звездочки) или одного из валов трансмиссии. В рабочих тормозных системах тормозные механизмы обычно располагают непосредственно на движителе или вблизи его (например, на валах, соединенных с колесами или звездочками трактора). В стояночных тормозных системах тормозные механизмы установлены на одном из валов трансмиссии машины (обычно на вторичном валу коробки передач).

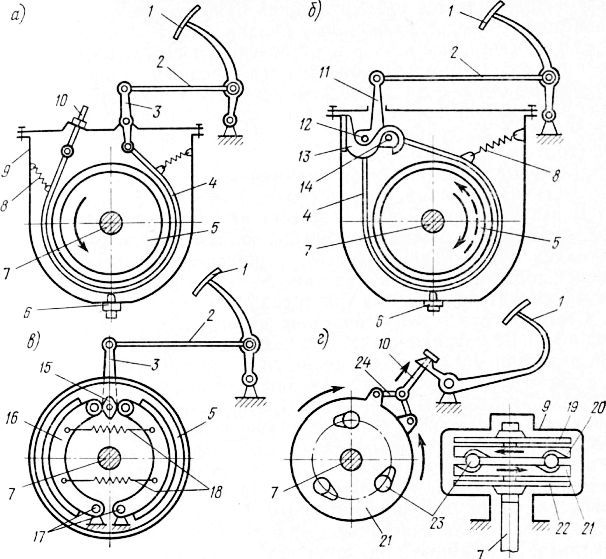

Наибольшее распространение в автомобилях и тракторах получили фрикционные тормозные механизмы. По форме невращающихся трущихся элементов тормозные механизмы классифицируются на колодочные, ленточные, дисковые и комбинированные; по форме вращающихся трущихся элементов — на барабанные и дисковые. Наибольшее распространение в автомобилях получили барабанные тормозные механизмы, в тракторах — ленточные. Все шире применяются дисковые тормозные механизмы.

Ленточный барабанный тормоз простого действия состоит из тормозного барабана, укрепленного на валу силовой передачи, и охватывающей его ленты с фрикционной накладкой. Один конец ленты прикреплен к крышке картера тягой неподвижно, а другой — к двуплечному рычагу, соединенному тягой с педалью управления. Провисание ленты ограничивается винтом. При воздействии на педаль рычаг затягивает ленту вокруг барабана, создавая тормозной момент. В результате барабан затормаживается. Ленточный тормоз такой конструкции дает интенсивное торможение при вращении барабана только в одну сторону (показано стрелкой).

Плавающий ленточный тормоз в отличие от предыдущего дает возможность эффективного торможения при вращении барабана в обе стороны. Это достигается тем, что оба конца тормозной ленты подвижны и шарнирно соединены с тягами рычага, пальцы которого помещены в вырезах неподвижного кронштейна. Длинное плечо рычага связано тягой с педалью тормоза. Пружина оттягивает ленту от шкива при отпущенной педали. В зависимости от направления вращения барабана при торможении один из пальцев становится неподвижным, а второй, перемещаясь вместе с лентой, затягивает тормозной барабан.

Рис. 12. Схемы тормозных механизмов

Ленточные тормоза просты по конструкции, компактны, достаточно эффективны в работе. Недостаток их — недостаточная плавность торможения, сложность регулирующих устройств.

Колодочный барабанный тормоз состоит из вращающегося вместе с колесом тормозного барабана и неподвижного щита с установленными на нем тормозными колодками с фрикционными накладками. При нажатии на педаль колодки прижимаются к поверхности барабана разжимным кулачком, который нажимает на верхние концы колодок и поворачивает их вокруг шарниров. Если отпустить педаль, то пружины растормаживают барабан. В автомобилях средней (ГАЗ-5ЭА) и большой грузоподъемности в качестве разжимного устройства тормозных колодок может использоваться гидравлический тормозной цилиндр с поршнями. На мощных колесных тракторах (Т-150К, К-701) для создания необходимого тормозного момента на колесах машины имеется пневматический привод, с помощью которого происходит поворот разжимного кулака. Колодочные тормоза надежны и безотказны в работе, обеспечивают необходимую стабильность между тормозным моментом и приводным усилием, позволя ют иметь компактный приводной механизм с большим передаточным числом. Они применяются в качестве колесного тормоза в ав томобилях и колесных тракторах, а также в качестве трансмиссионного тормоза у автомобилей.

Дисковые тормоза широко применяются как колесные тормозные механизмы легковых автомобилей (ВАЗ, «Москвич»), Они имеют меньшие габариты, что облегчает их компоновку в колесе, малое время срабатывания тормозной системы, равномерный износ накладок, лучший теплоотвод от трущихся поверхностей и др. Дисковые тормоза применяются также в качестве тормозного механизма движителя колесных тракторов МТЗ-80 и МТЗ-82.

Схема такого тормоза показана на рис. 12, г. Два тормозных диска с фрикционными накладками надеты на вал конечной передачи. Между тормозными дисками расположены нажимные диски. Между тормозными и нажимными дисками в гнездах расположены шарики. При нажатии на педаль усилие через тягу и серьгу передается на нажимные диски, которые, поворачиваясь в противоположные стороны, заклинивают шарики и заставляют диски раздвинуться. Нажимные диски, воздействуя на тормозные диски, заставляют их прижиматься к неподвижному корпусу, затормаживая этим самым вал конечной передачи. При отпускании педали нажимные диски вновь возвращаются в первоначальное положение под действием пружины, растормаживая вал.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Тормозные механизмы автомобилей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы