Строй-Техника.ру

Строительные машины и оборудование, справочник

Ходовое оборудование состоит из металлоконструкций нижней рамы и ходового механизма, гусеничных рам и гусеничного движителя или осей и колес, или лыж шагающего хода.

Ходовое оборудование строительных машин служит для восприятия нагрузок верхнего строения и внешних сил, если они есть, передачи давления на грунт, передвижения по рабочей площадке и переброски машины своим ходом на новое место работы, если оно находится в пределах, рациональных для этой цели для машин данного типоразмера, данного вида ходового оборудования и данных дорожных условий.

У некоторых машин непрерывного действия и всех землеройно-транспортных машин ходовое оборудование служит для технологических целей рабочего процесса, выполняя отдельные его операция. Так, у многоковшовых цепных экскаваторов поперечного копания и многоковшовых траншеекопателей ходовое оборудование обеспечивает непрерывную операцию подачи ковша в направлении хода экскаватора. У землеройно-транспортных машин и некоторых машин на их базе ходовой движитель реализует силу тяги, обеспечивающую главную составляющую усилия рабочего процесса и операцию перемещения, входящую в рабочий процесс.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Некоторые самоходные машины очень больших типоразмеров имеют массу в тысячи тонн, масса других машин составляет несколько тонн и даже часть тонны. Если транспортная скорость первых исчисляется сотнями м/ч, то у машин даже массой в 200—300 т она может составлять 60—80 км/ч. Если наибольшее давление на грунт одних гусеничных машин может доходить до 5—7 кгс/см2, то у других машин такой же мощности оно может составлять 1,5—2 кгс/см2, а у машин, предназначенных для движения по рыхлому или болотистому грунту, оно не превосходит 0,3—0,4 кгс/см2.

У большинства строительных машин тяговое усилие, развиваемое движителем и достигающее 45—55% от их веса, служит только для перемещения машин в тяжелых условиях бездорожья и пересеченной местности. У других оно достигает значения, превышающего их общий вес, и служит для реализации рабочих 206 усилий или для перемещения с большой скоростью по хорошим дорогам. У одних машин движитель испытывает нагрузку в основном от массы машины, причем ее равнодействующая близка к центру опорной площади ходового движителя, у других она увеличивается на 50—60% и даже больше внешними нагрузками и может смещаться к периметру ходового движителя.

Одним из основных качеств любого ходового оборудования является его проходимость, т. е. способность двигаться в различных встречающихся в условиях эксплуатации дорожных условиях и условиях движения по местности (по бездорожью). В общем случае — это преодоление значительных подъемов, в исключительных случаях — это движение при увязании в мягких, переувлажненных грунтах, по льду, преодоление неглубоких водных преград. Такие случаи не связаны с работой и встречаются в основном при переброске машин на новое место работы. Для обеспечения проходимости в данных условиях машины должны обладать невысоким давлением на грунт (0,5—1,5 кгс/см2) для гусеничных и 1,5—3,0 кгс/см2 для колесных, высоким тяговым усилием (не менее 55—60% от их веса), хорошим сцеплением с грунтом, позволяющим реализовать его, и достаточным клиренсом — расстоянием от поверхности дороги до наиболее низкой точки шасси машины (например, картера нижней рамы или оси), чтобы избежать задевания за случайное препятствие или зависания машины при увязании в грунте, что ведет к потере сцепления с грунтом и потере возможности движения. Клиренс должен быть не менее 0,35 высоты движителя (и не менее 250 мм).

Сцепление с грунтом обеспечивается при гусеничном движителе специальными приливами или съемными шпорами звеньев, при колесном — высоким протектором шин, съемными цепями и специальными пластинами.

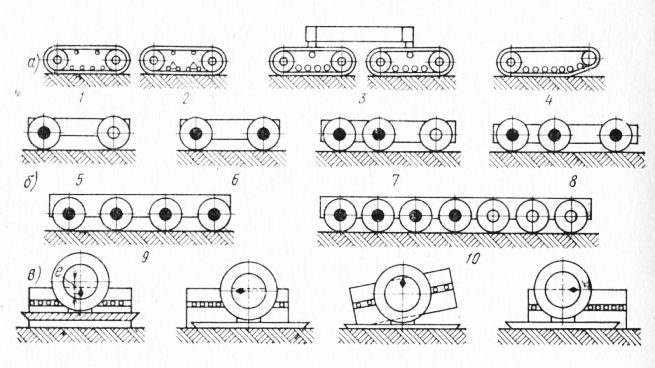

Рис. 1. Общие типы основного ходового оборудования строительных машин:

а — гусеничное; б — пневмоколесное; в — шагающее эксцентриковое; 1 — жесткое; 2 — мягкое; 3 — многоступенчатое; 4 — с поднятым колесом; 5—двухосное с одной ведущей осью; 6 — двухосное с обеими ведущими осями; 7 — трехосное с двумя ведущими осями; 8 — трехосное со всеми ведущими осями; 9—четырехосное со всеми ведущими осями; 10 — многоосное с четырьмя ведущими осями

Таким образом, к ходовому оборудованию строительных машин предъявляются самые разнообразные требования, а потому конструкции ходовых движителей весьма разнообразны.

Ходовым оборудованием строительных машин является колесное, гусеничное, реже — шагающее и еще реже — рельсо-шагающее.

Пневмоколесный ход снабжается пневмошинами низкого (1,5—2,5 ат). среднего (3—4 ат) и, очень редко, высокого (4,5— 5,5 ат) давления. Чем ниже давление в шинах, тем выше проходимость машины. Приближенно можно считать, что давление шины на грунт близко к давлению в шине, будучи больше его на 20—30% (в зависимости от жесткости шин).

Шины снабжаются, как правило, высоким протектором с грунтозацепами различного рисунка в зависимости от условий применения и назначения (тяговых усилий) машин.

Пневматические шины изготовляются у нас диагональной конструкции и типов Р и PC. В первых нити корда, располагаясь по диагонали, образуют систему ромбов, в результате чего беговая часть шины имеет малую жесткость в окружном направлении. Это вызывает проскальзывание элементов протектора и его повышенный износ. В шинах типа Р и PC нити корда расположены в плоскости меридионального сечения, что снижает усилия в них почти вдвое. Это позволяет уменьшить число слоев каркаса и снизить массу шины или увеличить толщину протектора шины и глубину его рисунка, а следовательно, и долговечность шины.

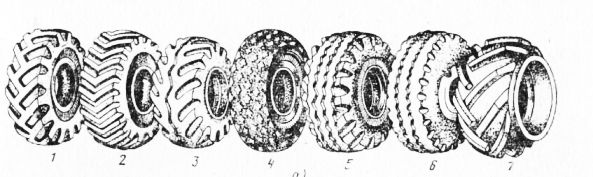

Рис. 2. Рисунки протекторов и конструкции шин:

а — рисунки протекторов; 1 — для рыхлого грунта; 2 — для крепкого (плотного) грунта; 3 — для взорванной скалы; 4 — для хороших дорог; 5 и 6 — универсальные; 7 — арочные для очень мягких грунтов, песка и снега; б — разрез камерной шины; в— разрез бескамерной шины

Шины типа PC отличаются наличем съемного протекторного кольца, армированного металлокордом, а также расчлененной и поэтому менее жесткой беговой частью, что снижает их долговечность. Зато они допускают многократное восстановление сменой протекторного кольца, причем можно менять и рисунок протектора.

Применяют и широкопрофильные шины, позволяющие устанавливать их вместо сдвоенных и отличающиеся большой проходимостью. Арочные шины при большой ширине (0,7—0,8 м) имеют малый диаметр, повышают проходимость и тяговые свойства машин благодаря большой опорной поверхности и редкому расположению грунтозацепов. Последнее придает им хорошую самоочищаемость, что повышает их работоспособность зимой, в распутицу. Однако при эксплуатации их на дорогах с твердым покрытием срок их службы резко снижается.

В машинах с централизованной системой для подкачки воздуха в шину во время движения применяются специальные шины с регулированием давления. Это позволяет на ходу менять давление в шинах соответственно изменяющимся дорожным условиям.

Важным показателем колесной машины является ее колесная формула. Первая цифра формулы обозначает число всех колес, вторая — число приводных колес. Колесная формула машин чаще всего 4X2, для вездеходных машин 4X4, реже применяются трехосные машины с колесной формулой 6X4, еще реже 6X6 и в исключительных случаях 4—8-осные, как правило имеющие соответственно не более 2—5 ведущих осей.

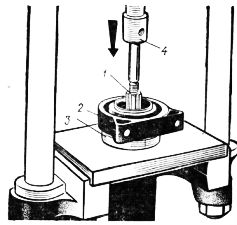

Рис. 3. Шины с сетчатым стальным (а) и металлическим (б) покрытиями

Транспортные скорости (максимальные) колесных машин колеблются в пределах 20—80 км/ч, рабочие скорости в зависимости от вида привода могут изменяться от 0 до 10—16 км/ч.

Для повышения срока службы шин в тяжелых дорожных условиях и улучшения сцепления широко применяются сетчатые съемные покрытия из легированной хромомарганцевой стали. Они особенно пригодны на гравийных, илистых, влажных грунтах, на льду и снеге.

Поскольку работа резиновых шин на скальных грунтах, особенно на ведущих осях при частых реверсах (например, у погрузчиков), приводит к снижению срока службы шин с 80— 64 тыс. км (или 5—4,5 тыс. ч) в легких и средних дорожных условиях до 40—30 тыс. км (3—2,5 тыс. ч) в тяжелых и скальных условиях, то в последнее время для скальных грунтов применяются шины со стальным кордом и сменным металлическим покрытием, состоящим из стальных штампованных пластин со шпорами, опирающихся на резиновые прокладки и укрепленных каждая винтами к поперечным металлическим полосам. Эти полосы входят в канавки резиновой шины, удерживающие металлическое покрытие от поперечного сдвига с шины. По опытным данным такое покрытие увеличивает срок службы шины в скальных грунтах в 1,8—2,5 раза.

Колесный движитель находит все более универсальное применение. Нагрузки на одну шину от нескольких сотен кгс доходят до 60 тс при диаметре колеса до 6 м и имеют тенденцию к дальнейшему росту. Это позволяет считать возможным установку колесного движителя на машины массой до 750 т и более. Транспортные машины-самосвалы груженой массой до 500 т, видимо, появятся к 1980 г. (см. рис. 29). Описанные выше мероприятия по улучшению конструкции шин позволяют повысить проходимость колесных машин почти до уровня проходимости гусеничных, а по экономичности эксплуатации, простоте обслу-216 живания и ремонта и по надежности колесные машины превосходят гусеничные. Поэтому этот вид ходового оборудования, очевидно, займет ведущее место в парке строительных машин. Однако в условиях сильно пересеченной местности и при малой несущей способности грунтов гусеничные машины еще сохраняют свое превосходство.

Гусеничный ход. К его достоинствам относятся: небольшое среднее давление на грунт и более равномерное его распределение на опорную поверхность вследствие сравнительно хорошей приспособленности к неровностям грунта; отсутствие необходимости в выносных опорах (аутригерах) при работе машин со значительным смещением равнодействующей массы от центра периметра опорной площади, а также (в средних условиях) в подготовке пути, и возможность свободного маневрирования на местности; возможность преодоления больших подъемов (до 23° для моделей массой до 35 т и до 7° для моделей массой в несколько тыс. т); возможность перемещения машины по слабым грунтам даже при просадке до половины высоты гусеницы при наличии достаточного клиренса. Конструкции, в которых звенья накладываются друг на друга, на 15—18% снижают давление на грунт.

Недостатками гусеничного хода являются: большая масса ходового оборудования (до 40% всей массы машины) и высокая стоимость; сложность конструкции в производстве, сборке и ремонте; большое сопротивление движению (в хороших условиях— не менее 10—12% силы тяжести машины, в плохих — до 40%); необходимость частичной разборки машин средних и больших моделей (массой свыше 350 т) при их перебросках; малая скорость хода и разрушение покрытия дорог при движении тяжелых машин и малый срок службы звеньев гусеницы (2—2,5 тыс. ч), а также необходимость применения настила на очень мягких (слабых) грунтах, особенно при разворотах.

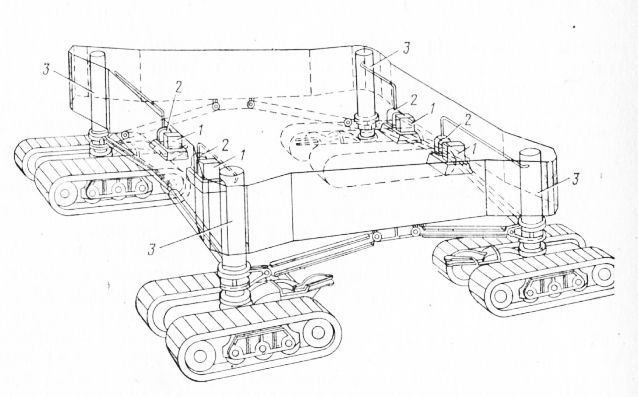

Гусеничное оборудование может быть двухгусеничным и многогусеничным; число гусениц определяет их систему и доходит до 12—16 в зависимости от типоразмеров м^шин, технологических процессов, выполняемых ими, рода и состояния грунта, расположения и перемещения равнодействующей массы и нагрузок, действующих на машину.

Как видно из рис. 4, для всех гусеничных систем применяется либо статически неопределимая жесткая передача давления на ходовое оборудование, либо статически определимая трехточечная опора. При прочих равных условиях первая система имеет меньшие габариты движителя и габаритную высоту платформы, более простую конструкцию, меньшую массу при небольшом смещении равнодействующей массы и внешней нагрузки. Поэтому такая система применяется для машин со значительным смещением равнодействующей массы и внешней нагрузки, где использование трехточечной опоры мало рационально, за исключением очень больших типоразмеров, для которых необходима многогусеничная система с большими габаритами и массой. Трехточечные опоры применяются также для машин с небольшим смещением равнодействующей массы и внешней нагрузки. Они обеспечивают более равномерное распределение нагрузок на опоры, что позволяет снижать необходимые прочность и массу опорных элементов движителей.

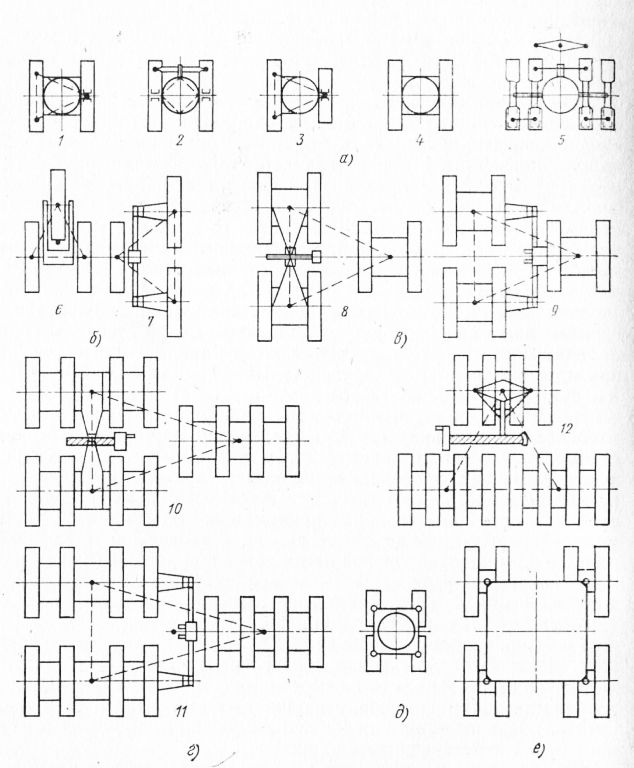

Рис. 4. Системы гусениц, применяемые для строительных машин:

а — двухгусеничные системы с двумя одинарными (1—4) и сдвоенными (5) гусеницами; б — трехопорные симметричная (6) и несимметричная (7) системы; в — шестигусеничные несимметричные системы с двухгусеничными тележками с двумя (8) и одной (S) поворотной тележкой; г — системы с тремя четырехгусеничными тележками; 10 и 11 — несимметричные с двумя (10) и одной (77.) поворотной тележкой; 12 — симметричная с одной поворотной тележкой; 3—трехопорная четырехгусеничная система; е — трехопорная восьмигусеничная система

Приближенно можно считать, что двухгусеничные простые и со сдвоенными гусеницами системы применяют при массе машин до 1000 т и при нагрузке на гусеницу до 800—1000 тс, трех- и четырехгусеничные системы —для машин массой от 50 до 1000 т, многогусеничные (шести-, двенадцатигусеничные) системы — для машин массой более 1000 т. Шестнадцатигусе-ничные системы имеют исключительно редкое применение. При небольших нагрузках на опору (до 20 тс) последние выполняются в виде шарниров, реже — в виде шаровых опор и при более значительных нагрузках — в виде жестких шаровых опор; при нагрузках более 300 тс гусеничные системы выполняются обычно с гидродомкратами с давлением 300—400 ат. Шаровые опоры обеспечивают поворот гусениц (чаще всего гидроцилиндрами) при движении машины по кривой, а также качание гусениц на опоре. Реже применяются винтовые передачи, перемещающие гайку, соединенную с рычагом гусеничной тележки.

Опорные гидродомкраты многогусеничных систем обеспечивают автоматическое выравнивание машины при просадке гусеничной тележки. У двухгусеничных машин поворот производится обычно выключением кулачковых (у машин массой более 30 т) или фрикционных муфт (у машин массой до 35 т). У последних выключаемая гусеница при этом обычно затормаживается, а у машин- массой до 350 т выключенная гусеница может быть заторможена кулачковыми выступами, закрепленными на нижней раме. Очень редко для машин массой до 40 т применяется двухскоростная коробка ходового механизма с возможностью включать разные скорости гусениц.

Предельные транспортные скорости гусеничных строительных машин доходят до 12—18 км/ч у самых малых из них и у базовых машин (тракторов, тягачей) даже большой мощности. Обычно они не превосходят 3—4 км/ч, а у машин самой большой массы снижаются до 0,3—0,4 км/ч и менее. Рабочие скорости обычно в 2—3 раза меньше транспортных. У машин непрерывного действия, перемещающихся во время работы и имеющих иногда широкие диапазоны изменения скорости, пропорциональной производительности (например, траншейные канавокопатели), рабочие скорости меньше транспортных в 6—300 раз. Это заставляет устанавливать специальные, иногда дополнительные сложные коробки передач с 10—20 ступенями скоростей.

По числу гусениц, их группировке и принципу передачи давления на ходовое оборудование надстройкой или верхней платформой машины гусеничное ходовое оборудование разделяется на отдельные системы.

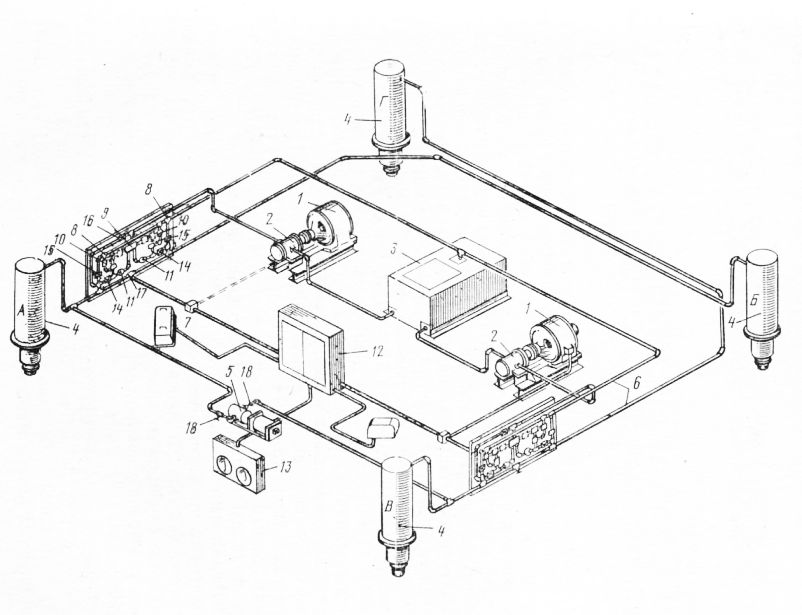

Рис. 5. Схема восьмигусеничной системы с гидродомкратами и четырьмя насосными установками:

1 — насос; 2 — двигатель; 3 — гидродомкрат (при ходе два цилиндра сообщаются, образуя трехтечечную онору системы)

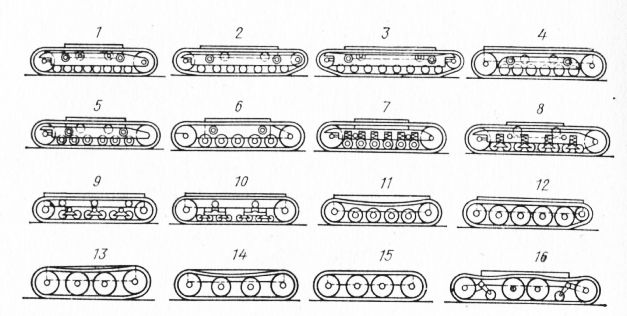

По способу передачи давления гусеничного движителя на грунт различают несколько типов гусениц. Они отличаются приспособляемостью к микроповерхности рельефа пути (мягкие или жесткие), наличием или отсутствием гусеничных рам (рамные или безрамные), расположением опорных катков снаружи или внутри рам (открытые или закрытые), расположением ведущей звездочки (с передним, задним или центральным приводом).

Рамные конструкции позволяют уменьшить габариты и массу нижних рам, упрощают изменение давления гусениц на грунт путем увеличения их опорной поверхности и габаритов, но конструктивно сложны. Открытые гусеницы меньше забиваются грунтом, проще по конструкции, но имеют консольную нагрузку на оси катков. Гусеницы с задним приводом имеют несколько больший к. п. д. движителя, износ шарниров гусеничных звеньев у них меньше. При центральном приводе двумя ведущими звездочками в каждой гусенице достигается наибольший к. п. д. движителя и наименьший его износ, так как усилие ведущей звездочки передается непосредственно на звенья, лежащие на грунте. Однако в этом случае возможна потеря тягового усилия при переходе через канавку шириной больше расстояния между двумя ведущими звездочками.

Рис. 6. Схема автоматического выравнивания устройства восьмигусе-ничной системы из двух подсистем для диагонально расположенных домкратов А — Б и В — Г:

1 — двигатели; 2 — насосы; 3 — резервуар; 4 — гидродомкраты; 5 — выравнивающий клапан с соленоидом; 6 — трубки; 7 — фотоэлементы; 8 — клапаны для опускания домкратов; 9 — клапаны для подъема домкратов; 10 — клапаны-счетчики; 11 — контрольные клапаны: 12 — ящик с контрольным оборудованием; 13 — яульт оператора; 14 — клапая, открываемый для опускания домкратов; 15 и 16 — клапаны, открываемые для опускания и подъема домкратов; 17 — клапаи, открываемый для выравнивания; 18 — клапан, закрываемый для выключения выравнивающего клапана

Рис. 7. Типы гусениц:

1—5—рамные, закрытые многоопорные, жесткие; 6 — то же, открываемые (рамная иля безрамная); 7—11—мягкие (7—8—рамные, 9—11—безрамные; 8—11—балансирные); 12— 14—рамные открытые или безрамные; 13—16—безрамные открытые с центральным приводом; 16—с концевыми балансирами; 1—14— с концевым приводом

Обычно открытые гусеницы выполняются с опорными катками большого диаметра, близкого к габаритной высоте движителя при отношении расстояния между катками к шагу звена, большем двух. В этом случае увеличивается наибольшая нагрузка на каток, но зато число катков уменьшается в 1,5—2 раза, что позволяет выполнять эти элементы достаточно прочными.

Отношение ширины хода к габаритной длине гусеничной тележки близко к единице, уменьшаясь для машин, работающих в мягких грунтах. Для многоопорных гусениц в среднем это отношение составляет от 0,75 до 0,83, для малоопорных — от 0,8 до 0,9. Отношение габаритной длины гусеницы к ширине звена также различно для многоопорных и малоопорных конструкций, колеблясь для первых в среднем от б до 7, а для вторых — от 5,5 до 6,0. Таким образом, многоопорные гусеницы уже и длиннее, чем малоопорные, а вследствие более равномерной передачи первыми давления на грунт среднее допускаемое давление их может быть выше на 20—30%, чем у малоопорных.

Для большей приспособляемости гусеницы к неровностям грунта применяют устройства, обеспечивающие деформацию гусеничной цепи. Деформация производится либо изменением расстояния звеньев от нижней рамы (причем цепь получается изогнутой), либо поворотом звеньев относительно своей продольной оси.

В первом случае деформация гусеницы может быть осуществлена путем:

1) разнесения опорных катков на величину двух звеньев и больше (мягкая малоопорная гусеница);

2) соединения опорных катков малого диаметра в балансирные тележки по два или больше (многоопорная мягкая гусеница);

3) соединения опорных катков в балансирные тележки с введением рессорных устройств.

Во втором случае деформация осуществляется путем:

1) соединения опорных катков в балансирные тележки, поворачивающиеся в поперечной плоскости (обычно многоопорная мягкая гусеница);

2) придания опорным каткам шаровой поверхности катания или цилиндрической поверхности катания звеньям (мало- или многоопорная гусеница);

3) узкой постановки шарниров звеньев, дающей возможность некоторого поворота одного звена относительно другого в поперечной плоскости при наличии люфта в шарнирах;

4) узкой поверхности катания опорных катков.

Гусеницы с балансирами должны иметь на каждой гусенице только по два неподвижных шарнира балансиров. В противном случае при переезде через неровности возможен отрыв части гусеницы от земли с последующим ударом. При наиболее сложных трехступенчатых балансирах максимально возможное число катков одной гусеницы не превышает 16. Учитывая, что нагрузка на один каток в таких системах при движении не должна по возможности превышать 22—23 тс, наибольшая нагрузка на одну гусеницу равна 360 тс. При необходимости увеличить нагрузку применяется установка двойных опорных катков (двойной путь катания), что позволяет довести нагрузку на одну гусеницу до 720 тс. При 12 таких гусеницах масса машины может быть доведена до 9 тыс. т, а при 16 гусеницах — до 12 тыс. т. В многогусеничных машинах приспосабливаемость гусениц к поверхности грунта улучшается применением шарнирной подвески обычно каждой гусеницы, реже — двухгусеничной тележки к домкратной опоре. Этим обеспечивается центральная нагрузка на гусеницу, исключающая возможность смещения равнодействующей массы и внешних сил, что сближает значения средних и максимальных давлений на грунт.

Шагающий ход получил распространение для машин, имеющих вращающуюся платформу, условия применения их при значительной массе требуют высокой маневренности и небольших давлений на грунт. Особенностью этого хода является возможность передвижения с места в любом направлении без маневрирования ходовым оборудованием, значительное различие между давлениями на грунт при работе машины и при передвижении, причем максимальные давления могут быть ниже, чем для гусеничных машин такой же массы, в 4—6 раз.

Машины, имеющие этот ход, при работе опираются на нижнюю раму в виде круга большого диаметра, а при передвижении— попеременно на нижнюю раму и на опорные лыжи. При работе машины опорные лыжи, смонтированные на поворотной платформе, поднимаются, что и дает возможность начинать передвижение в любом направлении путем простого поворота поворотной платформы. Этот вид ходового оборудования получил широкое распространение для драглайнов большой мощности. Шагающий ход пригоден для машин любой массы и обладает следующими достоинствами: небольшое давление на грунт (среднее 0,28—1,0 кгс/см2, максимальное 0,5—2,0 кгс/см2); скорость передвижения машины на этом ходу по неровной, пересеченной местности превышает в некоторых случаях скорость хода гусеничных машин аналогичной массы; полная свобода маневрирования машины, дающая возможность работать короткими ходами; не требует специальной подготовки пути; прост в производстве и эксплуатации, недорог в изготовлении. К недостаткам шагающего хода относятся непригодность его для машин с очень большим выходом равнодействующей массы и внешней нагрузки на ядра сечения нижней рамы, очень малые скорости (не более 0,6 км/ч).

Смешанное ходовое оборудование встречается обычно в виде опорных гусениц и направляющих тракторных колес и применяется только для машин малой массы (до 40—50 т). По основным показателям этот вид ходового оборудования близок к гусеничному, за исключением несколько меньшей свободы маневрирования.

Рельсовый ход по простоте конструкции, стоимости, величинам сопротивления движению, энергоемкости, износа, долговечности, а также по эксплуатационным затратам является одним из наиболее совершенных. Этот вид ходового оборудования успешно применяется для машин, от которых не требуется высокая маневренность. Давление на грунт от шпал составляет 2 кгс/см2, предельный подъем 10—12%.

Рельсовый ход обеспечивает высокую точность работы машин, поскольку рельсы являются своего рода направляющими. При сложных балансирных системах с нагрузкой на колесо 10— 25 тс при четырех и пяти рельсах этот вид оборудования пригоден для машин массой до 4—6 тыс. т.

Недостатком рельсового хода является малая маневренность машины, в том числе значительная сложность перехода на новые участки работ, требующего больших подготовительных работ по укладке путей со значительным расходом времени и средств, а также необходимость сложного путевого хозяйства с оборудованием и персоналом для передвижки и укладки путей.

Рельсо-гусеничный ход представляет собой обычную для гусеничного оборудования машин больших типоразмеров балансирную систему катков с тем отличием, что опоры концевых балансиров соединены с общей гусеничной рамой вертикальным шарниром, позволяющим концевым балансирам поворачиваться в плане вправо или влево на угол 5—10° к продольной оси гусениц. Перемещение производится гидроцилиндрами или муфтами винтовых механизмов с приводом от электродвигателей, при этом каждый балансир или каток имеет собственный привод с планетарной передачей. Движение осуществляется за счет трения между катками и путем катания гусеничных звеньев. Радиус поворота в зависимости от габаритов хода составляет 40—100 м. При повороте внутренние катки тормозятся.

Преимущества этого вида ходового оборудования заключаются в уменьшении натяжения гусеничных цепей, снижении трения между гусеницами и грунтом при движении по кривой, уменьшении проседания гусениц, а также в уменьшении износа гусениц и опорных катков. Недостатками этого хода являются невысокая надежность и большая сложность.

Рельсо-шагающий ход имеет меньше недостатков, присущих гусеничному и рельсовому ходовому оборудованию. Этот ход требует наличия двух опорно-поворотных устройств, он сложнее двухгусеничных систем, но проще многогусеничных. Такое ходовое оборудование обладает достоинствами шагающего хода в части маневренности и превосходит гусеничный, имея меньшее давление на грунт, меньшее сопротивление движению и более высокую проходимость. К недостаткам рельсо-шагающего хода относятся цикличность действия и наличие второго опорно-поворотного устройства. Применение этого хода целесообразно в случаях, когда по массе гусеничной машины требуется использование многогусеничных систем.

Привод ходового механизма при многомоторном приводе машины все чаще выполняется индивидуальным от ходового двигателя, установленного на ходовом оборудовании, при одномоторном приводе — от основного двигателя машины.

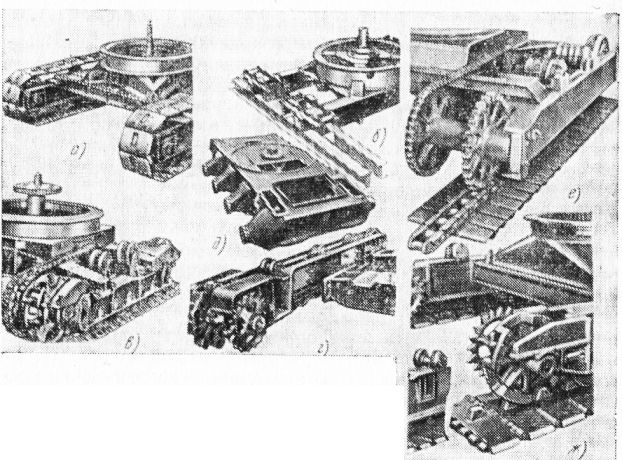

Типичные конструкции гусеничного движителя машины с вращающейся платформой (на рисунках не показана) при двухгусе-ничной системе показаны на рис. 120 и 121, а при многогусеничной системе — на рис. 122. Соединение нижней рамы с гусеничной чаще всего обеспечивается при очень малой массе машин (до 15 т) сваркой, при массе от 10 до 60 т — поперечными балками специального профиля и при массе 80—200 т — кронштейнами нижней рамы . При массе машины выше 100 т применяется соединение нижней рамы с гусеничными непосредственно болтами с разгружающим упором вдоль нижней рамы.

Звенья гусениц выполняются обычно с широко расставленными шарнирами и одногребневым или двухгребневым выступом для зацепления с ведущей звездочкой.

Для машин массой до 20 т часто применяется тракторный тип зацепления звездочки за пальцы шарниров гусениц. Одногребневое зацепление лучше для выжимания грунта, попадающего в гусеницу, катками. Ведущая звездочка выполняется с кулачками при двухгребневой системе или фигурной конструкции при одногребневой системе. При двугребневой системе двойные выступы звеньев выполняются с отверстиями или в виде двух зубьев для выжимания грунта между ними. Реже при одногреб-невой конструкции гребень располагается справа и слева у смежных звеньев. При большом диаметре опорных катков обычно применяются одногребневые звенья, так как двойной путь катания в этом случае сильно утяжеляет катки. Необходимый перекос звеньев в поперечной плоскости, осуществляемый за счет зазора в проушинах, занимающих в данном случае обычно ширину не более одной трети ширины звена, облегчается полукруглой формой поперечного сечения обода опорных катков и соответственно закругленной или цилиндрической поверхностью дорожки катания на звеньях.

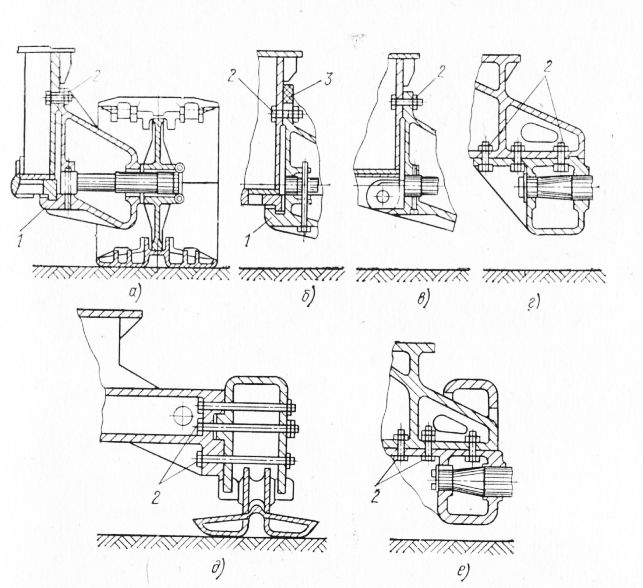

Рис. 8. Способы соединения нижней и гусеничной рам при диухгусеничной тележке:

а — оси приварены к гусеничным рамам, нижняя рама укреплена на осях болтами; б — оси коробчатого сечения приварены к гусеничной и нижней рамам; в — кронштейны нижней рамы прикреплены болтами к гусеничным рамам; г — торцовые фланцы осей на болтах прикреплены к гусеничным рамам; д — кронштейны нижней рамы несут опоры полуосей гусеницы; е — оси сварены с нижней рамой и вварены в гусеничные рамы; ж — нижняя рама укреплена на осях болтами; а оси входят в проемы гусеничных рам

Гусеничные рамы чаще имеют П-образное сечение с креплением осей катков снизу, что упрощает разборку и монтаж осей. Применяются и подшипники качения при катках, заклиненных на осях. Это позволяет лучше защитить поверхности трения от попадания грунта. Натяжные приспособления устанавливаются при цепной передаче на ведущую звездочку для перемещения ее оси и для перемещения оси направляющего колеса.

Рис. 9. Непосредственное соединение гусеничных и нижней рамы:

а и б — зубовым захватом; в — проушинами; г — кронштейнами нижней рамы; д — болтами с помощью торцовых приливов нижней рамы; е — кронштейнами нижней рамы, входящими в проемы гусеничных рам

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ходовое оборудование строительных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы