Строй-Техника.ру

Строительные машины и оборудование, справочник

В настоящее время одноковшовые экскаваторы выпускаются на гусеничном, пневмоколесном и шагающем ходах. Согласно общепринятой классификации они разделяются на следующие группы.

1. Экскаваторы-краны для строительных работ. В зависимости от емкости ковша и грузоподъемности они могут быть малой, средней и больiой мощности. Экскаваторы-краны малой мощности имеют емкость ковша 0,1—1,75 м3, грузоподъемность 0,75—45 т и вес машины 1,5— 70 т. Экскаваторы-краны средней мощности с емкостью ковша 2—3 м3 обладают грузоподъемностью 60—80 т и весом машины 85—115 т.

Экскаваторы-краны большой мощности, имеют емкость ковша 3,25— 6 м3, грузоподъемность 100—150 т и собственный вес 125—250 т. Сменным оборудованием для этой группы экскаваторов является, как правило, крановое оборудование, поэтому они и называются экскаваторы-краны.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

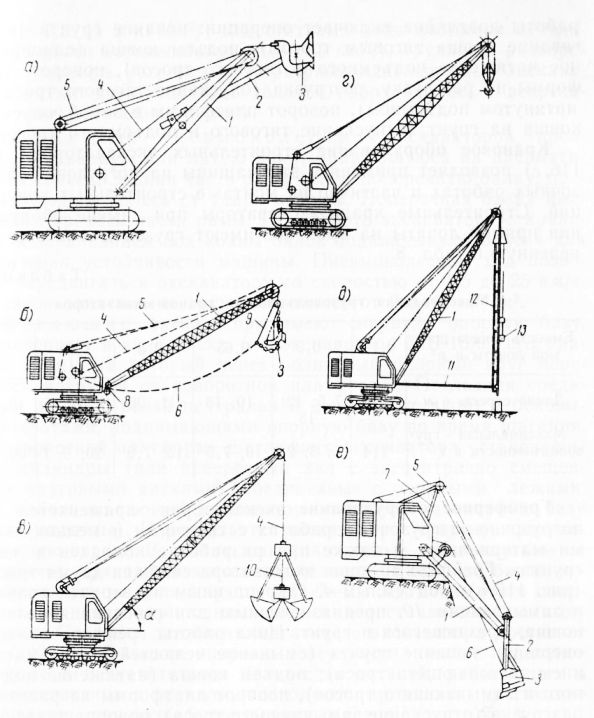

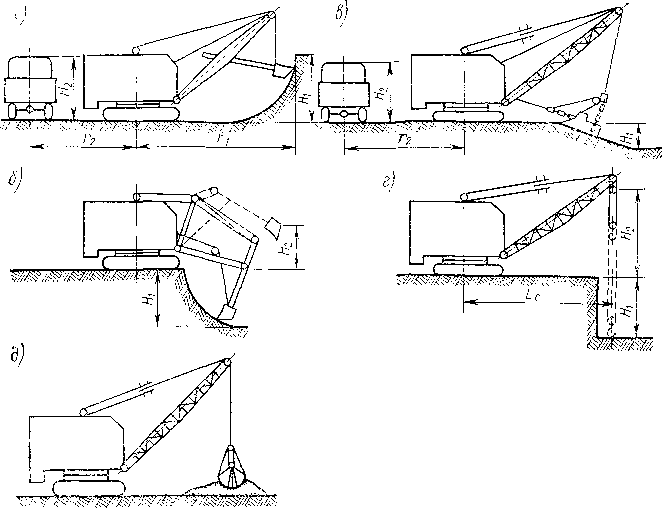

Экскаваторы-краны малой и средней мощности преимущественно изготовляются универсальными, т. е. они снабжаются несколькими видами сменного рабочего оборудования. К видам рабочего оборудования относятся: прямая и обратная лопаты, струг, скребок, драглайн, кран, грейфер, копер, трамбующие плиты и т. п. Экскаваторы-краны большой мощности выполняются полу универсальными, т. е. они снабжаются двумя-тремя видами рабочего оборудования, которыми обычно служат: прямая лопата, драглайн и кран. Различные виды сменного рабочего оборудования экскаваторов представлены на рис. 1. Прямая лопата является основным видом рабочего оборудования. Экскаватор, оборудованный прямой лопатой, разрабатывает грунт, находящийся выше уровня стоянки машины. При оборудовании обратной лопатой экскаватор разрабатывает грунт, находящийся ниже опорной поверхности самого экскаватора. Обратная лопата применяется для рытья котлованов, траншей и небольших каналов. Рабочее оборудование драглайна применяется при рытье котлованов, каналов, выемок, траншей, т. е. при разработке грунта, расположенного ниже стоянки машины. Этот вид оборудования для шагающих экскаваторов является единственным, а для гусеничных, строительных и карьерных экскаваторов — одним из основных видов рабочего оборудования. Грейфером обычно снабжаются экскаваторы с объемом ковша до 2 мг, т, е. экскаваторы малой и средней мощности. Экскаваторы, оборудованные грейфером, применяются для рытья глубоких котлованов и колодцев с вертикальными стенками и для перегрузки сыпучих материалов. Крановое оборудование устанавливается на экскаваторах с емкостью ковша до 8 м3.

Экскаваторы-краны используются для погрузочно-разгрузочных и монтажных работ. В качестве стрелового оборудования здесь используется как нормальная стрела драглайна, так и удлиненная стрела со специальными наголовниками. При вертикальном расположении стрелы и дополнительном наголовнике экскаватор может быть использован как гусеничный башенный кран. Оборудованием струга снабжаются обычно экскаваторы с емкостью ковша до 1,0 м3 и очень редко большей мощности. Струг используется для планировочных работ и разработки грунта при небольшой высоте забоя. Оборудование скребка аналогично оборудованию струга. Разница лишь в том, что вместо ковша здесь применен отвал. Скребок используется для планировочных работ и засыпки траншей. Оборудование копра придается универсальным экскаваторам малой мощности с емкостью ковша не более 1,0 л3 и используется для забивки свай. Рабочим оборудованием здесь служат: стрела кранового типа, направляющая стойка, распорный ригель и подвешенная на крюке баба. Экскаваторы, оборудованные корчевателем, используются для корчевки пней в дорожном строительстве. Снабжаются ими экскаваторы с емкостью ковша до 1 м3.

2. Экскаваторы карьерные применяются для разработки плотных и скальных грунтов, на открытых разработках полезных ископаемых, а также на крупных стройках для рытья котлованов под сооружения; изготовляются с ковшом емкостью 2—8 м3 и имеют гусеничное ходовое оборудование; выпускаются в виде специальных лопат, иногда имеют только крановое оборудование.

3. Вскрышные экскаваторы предназначены для вскрышных работ при открытой разработке рудных месторождений, каменного угля и других полезных ископаемых.

Ковши этих машин имеют емкость 6—53 м3. Собственный вес машин достигает 2650 т. Карьерные и вскрышные экскаваторы имеют многомоторный привод чаще постоянного тока, выполненный по системе генератор-двигатель.

4. Шагающие драглайны бывают средней и большой мощности с емкостью ковша 4—50 м3 и весом машины 170—4500 т. Длина стрел шагающих драглайнов достигает 150 м. Они используются на вскрышных работах, а также для производства земляных работ на крупных гидротехнических строительствах. Шагающий ход обеспечивает малое удельное давление на грунт, большую устойчивость и маневренность.

Кроме указанных выше групп экскаваторов существуют специальные типы машин: тоннельные, шахтные, башенные, плавучие и др.

—

Экскаваторы являются самоходными землеройными машинами периодического действия и служат для разработки грунта (всех групп) и перемещения его в отвал (насыпь) или в транспортные средства.

Одноковшовый экскаватор состоит из ходовой части; поворотной платформы с кабиной экскаваторщика, силовым оборудованием и основными механизмами; рабочего оборудования.

Экскаваторы с ковшами малой емкости выполняются универсальными и могут иметь большой набор сменного рабочего оборудования. Экскаваторы с ковшами емкостью более 4 м3 выпускаются только с одним видом рабочего оборудования — прямой лопатой (гусеничные экскаваторы) или драглайном (шагающие экскаваторы).

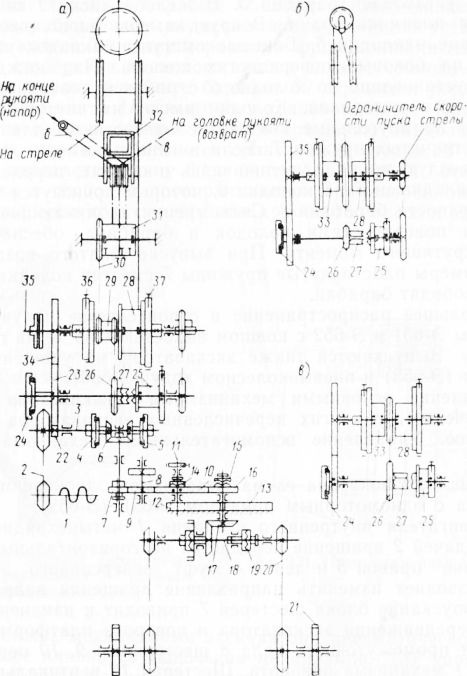

Прямая лопата предназначается для разработки грунтов, расположенных выше уровня стоянки экскаватора. Она состоит из стрелы, рукояти, ковша, головных блокоз стрелы, напорного механизма и тросов: подъемного и стрелового. Цикл работы одноковшового экскаватора, оборудованного прямой лопатой, включает следующие операции: копание грунта (выдвижение и подъем рукояти с ковшом), поворот на разгрузку (поворачивается платформа со стрелой, рукоятью и ковшом относительно ходовой части), разгрузка (открывание днища ковша), поворот в забой, возврат рукояти и опускание ковша на подошву забоя. Для выполнения перечисленных операций экскаватор, оборудованный прямой лопатой, имеет механизмы: напорный для выдвижения и возврата рукояти с ковшом, подъемный (главная лебедка) для подъема и опускания ковша и поворотный для вращения платформы со стрелой и рукоятью. Для изменения угла наклона стрелы служит стреловая лебедка, а для передвижения экскаватора — ходовой механизм.

Экскаваторы с ковшами емкостью до 0,3 м3 не имеют напорного механизма. Напорное движение рукоять получает при одновременном подъеме ковша и опускании стрелы.

Обратная лопата применяется для разработки грунтов, расположенных ниже, стоянки экскаватора. В состав ее оборудования входят: стойка, стрела, рукоять, ковш и тросы — тяговый, подъемный и стреловой (удерживает стойку). Цикл работы одноковшового экскаватора, оборудованного обратной лопатой, включает операции: копание грунта (подтягивание рукояти с ковшом), подъем рукояти с ковшом из забоя, поворот стрелы с рукоятью и ковшом на разгрузку, разгрузка (выбрасывание рукояти с ковшом вперед), поворот стрелы с рукоятью и ковшом в забой, опускание ковша на подошву забоя. Врезание ковша в грунт производится за счет веса рабочего оборудования. Регулирование толщины срезаемого слоя производится притормаживанием подъемого барабана главной лебедки.

Драглайн предназначен, как и обратная лопата, для разработки грунтов, расположенных ниже уровня стоянки экскаватора. В состав его оборудования входят: стрела, ковш, наводка — система направляющих блоков и тросы — стреловой, подъемный, тяговый и разгрузочный. Цикл работы драглайна включает операции: копание грунта (подтягивание ковша тяговым тросом), подъем ковша (одновременное натяжение подъемного и тягового тросов), поворот платформы на разгрузку, разгрузка (опускание тягового троса при натянутом подъемном), поворот платформы в забой, опускание ковша на грунт (отпускание тягового и подъемного тросов).

Оборудование строительных экскаваторов позволяет применять эти машины на погрузочно-разгрузочных работах и частично на монтаже строительных конструкций.

Грейферное оборудование экскаваторов применяется при погрузочно-разгрузочных работах с сыпучими и мелкокусковыми материалами, а также при разработке колодцев в легких грунтах. Грейферный ковш экскаватора снабжен двумя тросами: подъемным, закрепленным на верхней траверсе, и замыкающим, предназначенным для стягивания челюстей ковша, врезавшегося в грунт. Цикл работы грейфера включает операции: копание грунта (смыкание челюстей ковша натяжением замыкающего троса); подъем ковша (натяжение подъемного и замыкающего тросов), поворот платформы на разгрузку, разгрузка (отпускание замыкающего троса), поворот платформы в забой, опускание раскрытого ковша на грунт.

Копровое оборудование позволяет использовать экскаваторы с ковшами емкостью 0,4 и 0,65 м3 на забивке свай и рыхлении грунтов. В последнем случае дизель-молот устанавливают на клине-рыхлителе. В состав копрового оборудования кроме основной стрелы входят направляющие стрелы, дизель-молот и распорка, удерживающая направляющие стрелы в вертикальном положении.

Ходовая часть универсальных одноковшовых экскаваторов на гусеничном ходу состоит из ходовой и гусеничных рам, опорных и поддерживающих катков, гусениц, ведущих и натяжных колес. Гусеничный ход обеспечивает хорошую проходимость машины, значительные тяговые усилия, надежность работы и небольшое удельное давление на грунт (у легких и средних ма-щин от 0,2 до 2 кГ/см2); недостатками хода являются небольшие скорости передвижения (0,3—4,5 км/ч), трудность разворота и сложность устройства. Карьерные одноковшовые экскаваторы имеют двухгусеничное ходовое оборудование, а вскрышные—восьмигусеничный ход).

Ходовая часть пневмоколесных экскаваторов представляет сварную или литую раму, опирающуюся на пневматические колеса. Задняя часть рамы имеет поперечную балку, предохраняющую колеса от удара ковшом. Поперечная балка имеется и в средней части рамы. При работе экскаватора с крановым оборудованием под концы балок подкладывают брусья для увеличения устойчивости машины. Пневмоколесный ход позволяет передвигаться экскаватору со скоростью от 1,5 до 25 км/ч. Удельное давление на грунт составляет от 2 до 5 кГ/см2.

Шагающие экскаваторы имеют сварную опорную базу, выполненную в виде диска (на экскаваторе ЭШ-15/90 его диаметр 14 м), на который через роликовый опорный круг передаются нагрузки от поворотной платформы. Последняя соединена с опорной базой центральной цапфой (втулкой) и боковыми захватами, поднимающими опорную базу во время шагания. На поворотной платформе шагающего экскаватора установлены гидроцилиндры (или поперечный вал с эксцентрично смещенными круговыми дисками), соединенные с опорными лежами. При работе шагающий экскаватор опирается на опорную базу (лыжи подняты). Передвигается экскаватор в сторону, противоположную стреле. В начале шагания опорные лыжи опускаются на грунт и, приподнимая экскаватор вместе с опорной базой, передвигают его на величину шага (1,5—2,3 м); после этого опорные лыжи вновь приподнимаются и переставляются по ходу машины. Скорость движения шагающего экскаватора достигает 220—330 м/ч. Большие опорные поверхности, малое удельное давление и незначительное количество деталей, работающих в соприкосновении с грунтом, позволяют применять шагающие экскаваторы при разработке рыхлых грунтов.

Поворотная платформа одноковшовых экскаваторов передает нагрузки на ходовую раму через опорные катки и центральную цапфу. В последних конструкциях универсальных экскаваторов применяется шариковое опорно-поворотное устройство. Поворотная платформа состоит из средней части с бронзовой втулкой для соединения с центральной цапфой ходовой рамы, боковых члощадок (крыльев) и противовесной части. На платформе размещаются силовое оборудование, механизмы и кабина машиниста. В передней части ее крепится стрела рабочего оборудования и двуногая стойка с блоками стрелового полиспаста.

Рабочее оборудование универсальных экскаваторов включает стрелу, ковш, соединяющие их элементы (рукоять, тросы) и вспомогательные устройства (наводка, блоки, напорный механизм).

Стрелы прямой и обратной лопат обычно имеют коробчатую форму. Стрела драглайна и кранового оборудования выполняется решетчатой, а в больших моделях шагающих экскаваторов — трубчатой со стойками и тросовыми растяжками. Нижняя часть стрелы имеет проушины для присоединения к поворотной платформе, а верхняя — блоки стрелового и подъемного тросов. В средней части стрелы прямой лопаты имеются проушины для крепления рукояти или для установки напорного вала напорного механизма.

Напорный механизм служит для внедрения режущей кромки ковша прямой лопаты в грунт. Различают независимый, зависимый и комбинированный напорные механизмы. При независимом напорном механизме напор (выдвижение) рукояти с ковшом и возврат ее производятся независимо от подъемной лебедки. В зависимом напорном механизме напорное движение рукояти осуществимо только при навивании подъемного троса на барабан главной лебедки. Зависимый напорный механизм позволяет максимально использовать напорное усилие, но затрудняет работу машиниста. В комбинированном напорном механизме напорные и возвратные движения рукояти производятся независимо от подъемной лебедки, но использование усилия подъемного троса для увеличения напора позволяет увеличить толщину срезаемого слоя грунта и в итоге — увеличить емкость ковша на 30—40%.

Передача напорного усилия на рукоять производится реечными напорными механизмами или с помощью тросов. Для привода напорного вала, шестерня которого передает усилие на рейку рукояти, служат: на одномоторных экскаваторах канатные или цепные системы, а на многомоторных — индивидуальные приводы с зубчатыми передачами от электродвигателей, устанавливаемых на стреле.

Рукоять со стрелой (при наличии напорного механизма) соединяется седловыми подшипниками, которые, будучи шарнирно прикрепленными к стреле, служат направляющими устройствами для рукояти. Рукоять может быть внутренней (проходящей внутри стрелы) и внешней, охватывающей стрелу.

В передней части рукояти жестко прикреплен ковш (сварной, литой или сборный). Днище ковша выполняется из листа и крепится к задней стенке петлями. Передняя стенка ковша снабжается литыми зубьями, часто имеющими сменные наконечники из марганцовистой стали. В последнее время на смену ковшам с зубьями пришли ковши с полукруглой режущей кромкой (ковши ЦНИС Минтрансстроя). Эти ковши, разрабатывая грунты без излишнего разрыхления, позволяют увеличить производительность экскаваторов в 1,5—1,7 раза. Полукруглую режущую кромку имеют также ковши обратной лопаты и драглайна.

При многомоторном приводе вращение от индивидуальных электродвигателей через передачу (в большинстве случаев редукторную) сообщается исполнительному органу (вал напорного механизма, барабан главной лебедки и т. п.).

При одномоторном приводе вращение всем механизмам экскаватора передается от одного двигателя (в большинстве случаев от двигателя внутреннего сгорания). Для раздельного использования одного из механизмов они снабжаются соединительными муфтами и (обычно) ленточными тормозами, позволяющими регулировать притормаживанием скорость вращения отдельных элементов (барабанов, валов и др.). Для включения и выключения механизмов без остановки двигателя служат фрикционные муфты (дисковые, конусные и ленточные).

Дисковые фрикционные муфты передают вращение за счет сил трения, возникающих при прижатии пружинами их ведомых дисков к ведущим. Эти муфты могут передавать значительные крутящие моменты (при увеличении числа дисков в комплекте) .

Фрикционные муфты, используемые на экскаваторах, обычно выполняются ленточными (внутренними или внешними). Прижатие ленты к поверхности барабана создает необходимую силу трения для передачи вращения от вала на барабан лебедки.

У конусных фрикционных муфт для включения достаточно коническую полумуфту, установленную на скользящей шпонке или шлицах вала, сдвинуть в сторону выступающей конической фрикционной поверхности. Силы трения, возникающие при этом между прижатыми конусами, обеспечивают передачу вращения.

Современные конструкции одноковшовых экскаваторов имеют гидромуфты и гидротрансформаторы, устанавливаемые взамен дисковых фрикционных муфт между дизелем и трансмиссией. Такие передачи резко изменяют характеристику привода, позволяют работать на различных скоростях с бесступенчатым их автоматическим регулированием в зависимости от нагрузки на рабочее оборудование.

Известно, что при работе прямой лопатой максимальные нагрузки в трансмиссии экскаватора в 1,3—1,45 раза превышают номинальные.

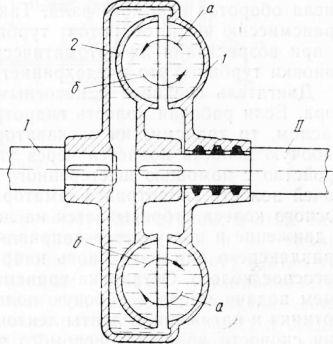

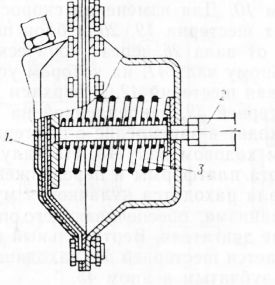

Гидромуфта состоит из полумуфт, образующих кольцевую полость. Полумуфта является насосным колесом, полумуфта — турбинным. При вращении ведущего вала с насосным колесом залитое в муфту масло центробежными силами отбрасывается к периферии и приобретает движение в направлении, указанном стрелками а. За счет давления жидкости на лопатки турбинного колеса последние получают вращение в ту же сторону, что и насосное колесо. Турбинное колесо жестко соединено с ведомым валом. Жидкость по лопаткам турбинного колеса движется в направлении, указанном стрелками.

В трансмиссиях экскаваторов используются и гидротрансформаторы, обеспечивающие увеличение передаваемого усилия при уменьшении скорости ведомого колеса (турбины), а также возрастание в 1,3—1,4 раза скорости вращения ведомого колеса при уменьшении сопротивлений в системе передач.

Гидротрансформатор в отличие от гидромуфты кроме насосного и турбинного колес имеет неподвижный направляющий аппарат, позволяющий при постоянном числе оборотов ведущего вала с насосным колесом автоматически получать различные числа оборотов ведомого вала. Так, при снижении нагрузок на трансмиссию число оборотов турбинного колеса увеличивается, а при возрастании их автоматически снижается, вплоть до остановки турбины, что предохраняет машину от перегрузок.

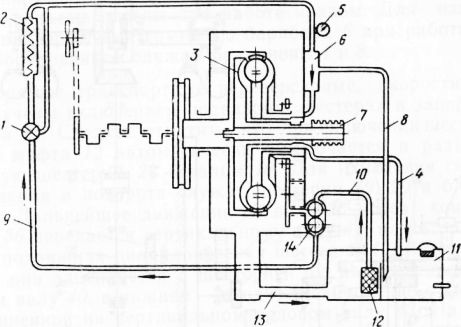

Двигатель соединен с насосным колесом гидротрансформатора. Если рабочая полость гидротрансформатора не заполнена маслом, то трансмиссия экскаватора не включается. Маслр в рабочую полость подается через управляемое золотниковое устройство с помощью шестеренного насоса. При заполнении рабочей полости гидротрансформатора маслом оно лопатками насосного колеса отбрасывается на лопатки турбины, приводит ее в движение и поступает в направляющий аппарат. Лопатки направляющего аппарата вновь направляют масляный поток на насосное колесо. Остановка трансмиссии достигается прекращением подачи масла в рабочую полость путем переключения золотника и натяжением ленты ленточного тормоза. Для ограничения скорости вращения ведомого вала гидротрансформатора в случае снижения нагрузки служит противообгонная муфта. Принципиальная схема питания гидротрансформатора приведена на рис. 4.

Шестеренный насос забирает масло по трубопроводу с фильтром из бака и подает его по трубопроводу через радиатор и распределитель в гидротрансформатор на лопатки насосного колеса. Двигаясь по кругу циркуляции, масло поступает на лопатки турбинного колеса и направляющего аппарата. Из рабочего объема круга циркуляции масло стекает в трубопровод и далее в бак. Для полного отключения двигателя от трансмиссии при изменении положения золотника распределителя масляный поток в течение 3 сек по трубопроводу сливается в бак. Гидравлическая связь между насосным колесом и турбиной нарушается, и происходит разъединение двигателя и ведомого вала. На трубопроводе от шестеренного насоса имеется кран, позволяющий направлять масло к гидротрансформатору, минуя радиатор. Для контроля за давлением в системе служит манометр. Корпус гидротрансформатора с масляным баком соединен сливной трубой.

При работе экскаватора на легком режиме момент на звездочке меньше момента, развиваемого двигателем; в этом случае скорость звездочки может увеличиться, а к. п. д. гидротрансформатора понизиться. Чтобы улучшить работу в этих условиях, между ведущим и ведомым валами устанавливается противообгонная муфта, которая при скорости вращения звездочки, равной скорости вращения ротора, срабатывает и соединяет ведущий и ведомый валы. Такая муфта не позволяет ведомому валу вращаться со скоростью, большей, чем скорость ведущего вала. При увеличении нагрузки на трансмиссию скорость вращения ведомого вала уменьшается и противообгонная муфта автоматически разъединяет ведомую и ведущую части гидротрансформатора.

Экскаваторы с ковшом емкостью 0,3 м.г выпускаются на пневмоколесном (Э-302), гусеничном (Э-303) и уширенно-удлиненном гусеничном (Э-304) ходу.

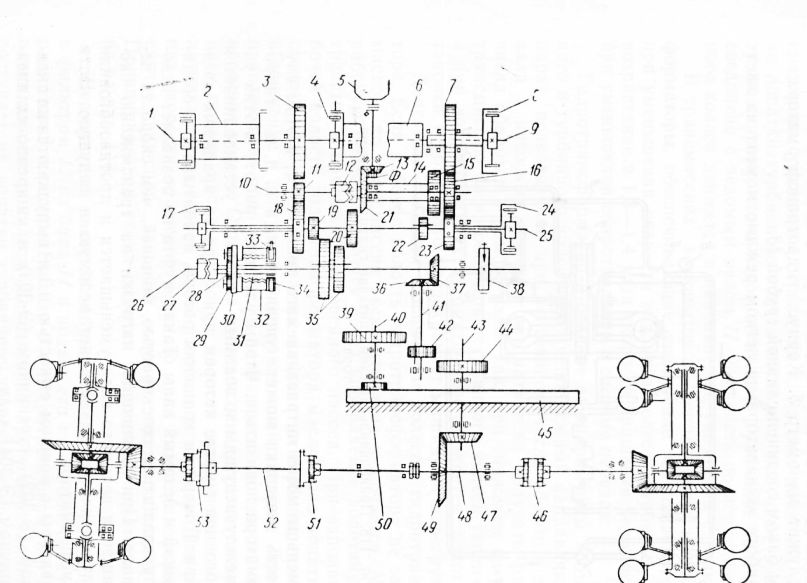

Кинематическая схема экскаватора Э-302 показана на рис. 5. Вращение от вала двигателя конической передачей 13—21 и втулкой передается шестерне. Шестерни на валу первой передачи установлены свободно. Для передачи вращения на вал служит муфта. Вал главной лебедки состоит из двух частей. Первая половина вала приводится во вращение от вала первой передачи парой шестерен, а вторая — через шестерни. Шестерни, а также в действительности находятся попарно в зацеплении, хотя на схеме условно показаны разобщенными. Обе части вала главной лебедки и оба шкива фрикционов реверсивного вала вращаются в разные стороны. Включением фрикционов изменяется направление вращения поворотной платформы, направление движения экскаватора или направление вращения барабана подъема стрелы при работе краном. Для изменения направления вращения грузового барабана при работе с крановым оборудованием служат фрикционы.

Две прямые транспортные нереверсивные скорости могут быть получены включением подвижной шестерни в зацепление с шестерней. Следует отметить, что при включении шестерни зубчатая муфта автоматически выключается и разъединяет коническую шестерню с валом. Для изменения скоростей передвижения и поворота служат шестерни, и блок шестерен. Дальнейшее движение от вала через коническую пару, передается вертикальному валу, на котором установлена подвижная цилиндрическая шестерня. В верхнем положении она зацепляется с шестерней, закрепленной на поворотном валу, в нижнем — входит в зацепление с шестерней, заклиненной на вертикальном ходовом валу. На валу насажен шкив тормоза поворота платформы и передвижения экскаватора. На втором конце вала находится кулачковая муфта привода планетарного механизма, обеспечивающего опускание крановой стрелы на режиме двигателя. Вертикальный вал поворотного механизма заканчивается шестерней, находящейся в зацеплении с неподвижным зубчатым венцом.

Движение ходовому механизму сообщается от вертикального вала через пару конических шестерен и далее горизонтальному ходовому валу. Этот вал через зубчатую муфту одним концом соединяется с задним мостом, а другим — с передним через зубчатую муфту, промежуточный вал и муфту.

Из кинематической схемы видно, что экскаватор Э-302 имеет четыре скорости движения и две скорости поворота платформы; две транспортные скорости вперед являются нереверсивными.

Цилиндрические шестерни хода и поворота платформы, находятся в масляной ванне поворотной платформы. Шестерни, находящиеся на валах, также заключены в закрытую масляную ванну и образуют главный редуктор экскаватора. На его верхней части установлена главная двухбарабанная лебедка в одновальном исполнении с барабанами: тяговым и подъемным.

Фрикционы лебедок и реверсивного механизма, за исключением фрикциона, установлены на консольных концах валов, что облегчает их монтаж и эксплуатацию. Кулачковая муфта планетарного механизма, будучи включенной с солнечной шестерней, передает вращение от вала венцу планетарного механизма. Венец прикреплен к винту, на резьбе которого установлен стреловой барабан. Винт заканчивается диском. Между барабаном и диском винта свободно установлено храповое колесо с двусторонними фрикционными накладками. Для стопорения храпового колеса служит собачка. Под действием усилия в канате барабан стремится повернуться относительно винта и зажимает храповое колесо. При подъеме стрелы собачка не препятствует вращению барабана. При опускании стрелы вращение от солнечной шестерни сателлитами передается венцу и винту. Барабан отходит от храповика и свободно проворачивается. При ускоренном опускании стрелы происходит зажимание храпового колеса и остановка барабана.

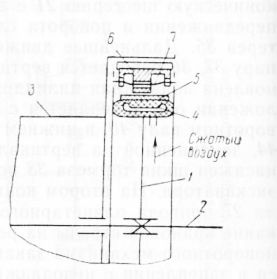

Управление механизмами экскаватора пневматическое, обеспечивающее плавность включения механизмов. Для управления тормозами, кулачковыми и зубчатыми муфтами в трансмиссии установлены диафрагмовые исполнительные камеры. Все фрикционные муфты пневмокамерные. Сжатый воздух от компрессора через масловлагоотделитель поступает в воздухосборник, откуда через распределитель подводится к кранам управления. Поворотом рукояток кранов сжатый воздух направляется к диафрагмовым исполнительным камерам, давит на диафрагму из прорезиненной ткани и смещает шток. Движение штока смещает рычаги муфты или тормоза. Поворотом рукоятки крана управления в противоположную сторону сжатый воздух из рабочей камеры выпускается и под действием пружины диафрагма, а вместе с ней и шток смещаются в сторону выключения муфты (растормаживание тормоза).

Пневмокамерная муфта состоит из металлического диска, закрепленного на ведущем валу. На этом валу свободно установлен барабан. В желобе диска помещена резиновая пневмокамера. Вокруг камеры расположены металлические накладки. Боковые выступы накладок входят в прорези на боковых поверхностях желоба. Над каждой накладкой установлено по колодке с рабочей поверхностью из фрикционного материала. Колодки имеют на внутренней поверхности прямоугольные выступы с отверстиями для отжимных пластинчатых пружин. Если в пневмокамеру подать сжатый воздух, то она, увеличиваясь в объеме, передает давление накладками на колодки, которые прижмутся к рабочей поверхности барабана. Силы трения, возникающие между рабочими поверхностями колодок и барабана, обеспечат передачу крутящего момента. При выпуске сжатого воздуха из пневмокамеры пластинчатые пружины сместят колодки к центру и освободят барабан.

Наибольшее распространение в строительстве получили экскаваторы Э-651 и Э-652 с ковшом емкостью 0,65 м3 на гусеничном ходу. Выпускаются также экскаваторы на уширенном гусеничном (Э-653) и пневмоколесном ходу (Э-656).

Управление основными механизмами экскаватора Э-651 гидравлическое, у других перечисленных экскаваторов — пневматическое. Управление вспомогательными механизмами рычажное.

На рис. 8 показана схема механизмов одноковшового экскаватора с одномоторным приводом Э-651 (Э-652).

От двигателя внутреннего сгорания четырехрядной цепной передачей вращение передается на горизонтальный вал. Включение правой и левой муфт реверсивного механизма позволяет изменять направление вращения вала. Подъем или опускание блока шестерен приводит к изменению скоростей передвижения экскаватора и поворота платформы. Вращение от промежуточного вала шестернями, передается на вал механизма поворота. Шестерня вертикального вала поворотного механизма обегает неподвижный зубчатый венец внутри и поворачивает поворотную платформу. Если выключить кулачковую муфту, а включить муфту, то вращение шестернями, передается на вертикальный вал механизма передвижения. От вертикального вала через конические шестерни, горизонтальный вал, цепные передачи движение передается на ведущие звездочки гусеничного хода. При выключении кулачковых муфт вращение средней части горизонтального вала не передается. Если выключить только одну из муфт, то будет происходить разворот гусеничного хода вокруг неподвижной гусеницы.

Шестерня горизонтального вала находится в постоянном зацеплении с шестерней, сидящей свободно на промежуточном валу. Промежуточный вал может быть приведен во вращение при включении фрикционной муфты. На промежуточном валу свободно установлены: стреловой барабан и звездочка, получающие вращение при включении кулачковой муфты. От шестерни через шестерню вращение передается на вал главной лебедки. С помощью фрикционных муфт вращение от вала главной лебедки может быть передано на барабан и на блок двух звездочек напорного механизма. При оборудовании прямой лопаты на барабане закрепляют подъемный канат. От блока звездочек цепью вращение передается напорному барабану. При натяжении напорных канатов достигается выдвижение (напор) рукояти. Если выключить фрикционную муфту, а включить муфты, то изменится направление вращения напорного барабана. Это приведет к ослаблению напорных канатов и натяжению возвратного каната в и к передвижению рукояти с ковшом в сторону экскаватора (возврату).

При замене оборудования прямой лопаты на другие виды сменного оборудования на блок звездочек устанавливается состоящий из двух половинок барабан. При крановом оборудовании подъемный канат закрепляется на барабане. Цепная передача от звездочки позволяет опускать груз на режиме работающего двигателя.

При сменном оборудовании обратной лопаты на барабане закрепляется трос стойки, на барабане — подъемный трос, а на барабане — тяговый. При сменном оборудовании драглайна закрепляют тросы: стреловой на барабане, подъемный на барабане, тяговый на барабане. При сменном оборудовании грейфера тросы закрепляют: стреловой на барабане, подъемный на барабане, замыкающий на барабане.

Типажом на универсальные одноковшовые экскаваторы предусматривается выпуск универсальных экскаваторов с собственными силовыми установками и ковшами емкостью 0,15; 0,25; 0,4; 0,65; 1; 1,6; 2,5 и 4 м3. Экскаваторы каждого размера могут иметь различные виды ходового устройства и снабжаться необходимым рабочим оборудованием. Для экскаваторов с ковшом 0,15 и 0,25 м3 принят гидравлический привод, для экскаваторов 0,4 м3 — механический и гидравлический, а для экскаваторов с ковшами более 0,65 м3 — механический привод, который по мере разработки узлов гидроаппаратуры должен быть заменен смешанным гидромеханическим приводом, обеспечивающим высокие технико-экономические показатели и эксплуатационные качества экскаваторов.

Для всех универсальных экскаваторов типового ряда предусмотрено крановое оборудование грузоподъемностью до 1,6; 3,2; 5; 8; 16; 25; 40 и 80 тс.

Определение производительности одноковшовых экскаваторов и пути ее повышения. Производительность одноковшового экскаватора зависит от конструктивных качеств машины, уровня организации производства земляных работ, состояния и качества грунта и забоя, квалификации машиниста, качества системы управления экскаватора и др.

Техническая производительность экскаватора (Пт) является его максимально возможной производительностью при непрерывной работе в определенных условиях, которые учитываются коэффициентами: наполнения ковша, влияния разрыхления грунта и влияния продолжительности цикла.

Более точное определение эксплуатационной производительности одноковшового экскаватора производится с учетом влияния качества системы управления, а также опытности машиниста. Первый фактор сказывается на утомляемости машиниста, затрачивающего мускульную энергию на включение и выключение механизмов экскаватора. Второй фактор выражается в умении совмещать несколько операций рабочего цикла и осуществлять их четко и плавно, без дополнительной затраты времени.

Повышение производительности одноковшовых экскаваторов возможно путем увеличения емкости ковша, сокращения продолжительности цикла, рациональной организации работ и т. д.

Увеличение емкости ковша возможно при разработке легких и средних по трудности копания грунтов машинами, предназначенными для работы в более тяжелых условиях. В настоящее время одноковшовые экскаваторы снабжаются сменными ковшами увеличенной емкости. Увеличенную емкость по сравнению со стандартной имеют ковши с полукруглой передней стенкой (или днищем) и с полукруглой выступающей вперед режущей кромкой. Такая форма днища или передней стенки ковша повышает его жесткость, а криволинейное очертание режущей кромки облегчает врезание ковша в плотный грунт, снижая усилие резания. Применение ковшей новой формы улучшает технические показатели, снижает металлоемкостьиуменьшает удельный расход мощности экскаватора на 25%. Производительность экскаватора повышается в среднем на 40% при снижении стоимости разработки грунта до 35%.

Сокращение продолжительности цикла достигается максимальным совмещением операций по времени, разгрузкой ковша при работе в отвал до окончания поворота, а при работе с поворотом на 360° без остановки экскаватора для разгрузки ковша.

Сокращение цикла при работе в легких грунтах с погрузкой в транспортные средства достигается также разработкой грунта на коротких вылетах ковша.

Продолжительность цикла может быть уменьшена путем ускорения рабочих операций, что достигается снижением кратности тягового полиспаста при работе в легких грунтах обратной лопатой, увеличением диаметра тягового барабана драглайна и т. п.

Рациональная организация экскаваторных работ и выбор оптимальных технологических приемов предполагает: работу коротким ходом ковша в легких грунтах и использование самообрушения породы в плотных грунтах, хорошую подготовку и правильный выбор забоя, уменьшение угла поворота на разгрузку, правильный выбор емкости транспортных средств, улучшение наполнения ковша грунтом, непрерывную подачу транспорта.

Емкость транспортных средств должна в 3—4 раза превышать емкость ковша экскаватора. Оптимальная высота забоя прямой лопаты составляет 0,7—0,8 наибольшей высоты резания, а глубина забоя драглайнов — 0,15—0,2 длины стрелы. Малая высота забоя не позволяет заполнить ковш за время его движения в забое; увеличение высоты забоя выше оптимальной повышает продолжительность цикла.

Большое влияние на производительность одноковшовых экскаваторов оказывает величина коэффициента использования машины по времени, который в режиме смены учитывает потери времени на: передвижки экскаватора, ожидание транспортных средств, проведение технических обслуживаний, передачу смен, отвод машин при взрывных работах и др.

Повышению значений коэффициента использования экскаватора по времени в значительной мере способствуют рациональная организация экскаваторных работ, повышение квалификации машиниста, а также своевременный и тщательный профилактический уход за машиной.

Основные направления развития конструкций одноковшовых экскаваторов. В целях сокращения типоразмеров экскаваторов был разработан типаж одноковшовых уни-нереальных экскаваторов, предусматривающий возможность изготовления машин на базе унифицированных основных узлов. Интерес представляет экскаватор Э-6516 с ковшом емкостью 0,65 м3 и многомоторным дизель-электрическим приводом. Электродвигатели его отдельных механизмов получают электроэнергию от собственной дизель-генераторной установки. Возможна работа экскаватора и от внешней электросети переменного тока. Подъемная, тяговая, стреловая и напорная лебедки выполнены по общей схеме: привод барабана осуществляется от двигателя двухступенчатой планетарной передачей с тормозом, обеспечивающим быстрое опускание ковша при работе с оборудованием драглайна. Для удерживания рабочего оогана в поднятом положении при выключенном двигателе тяговая и стреловая лебедки снабжены нормально-замкнутыми электромагнитными тормозами. Поворотный механизм состоит из электродвигателя, двухступенчатого редуктора, нормально-замкнутого автоматического тормоза и шестерни, находящейся в зацеплении с зубчатым венцом, закрепленным на ходовой раме. Каждая гусеница приводится в движение от индивидуального двухскоростного электродвигателя через двухступенчатый цилиндрический редуктор.

Дальнейшее развитие получат машины с ковшами малой емкости. Проведенные исследования показали, что лучшими являются многомоторные гидравлические и электрические приводы, обеспечивающие независимость о-снозных рабочих движений и совмещение различных операций. Предусматривается широкая унификация узлов и элементов систем гидравлических и электрических приводов. Степень унификации деталей про многомоторном приводе доходит до 74% вместо 16% при одномоторном приводе.

Применение в трансмиссиях планетарных редукторов хотя и увеличивает почти вдвое число деталей, но позволяет примерно втрое снизить габариты и вес механизмов и узлов.

В соответствии с типажом предусматривается выпуск новых экскаваторов с ковшом емкостью 0,4 м3. До разработки новых конструкций в результате модернизации экскаватора Э-302 создан экскаватор Э-302А с ковшом емкостью 0,4 м3. Разработан новый экскаватор с ковшом емкостью 1,6 м3 с дизель-электрическим приводом.

На основе экскаватора Э-2005 создан гусеничный экскаватор Э-2503, представляющий собой универсальную полноповоротную машину с многомоторным электрическим приводом механизмов на постоянном токе, ‘предназначенную для разработки взорванных скальных пород. Экскаватор снабжен сменным рабочим оборудованием: прямой лопатой, драглайном и краном. В зависимости от группы грунта его прямая лопата может работать в ковшами емкостью 2,5; 3,2 и 4 м3.

Предположен выпуск новых видов сменного рабочего оборудования экскаваторов: для планировочных и зачистных работ, для рытья котлованов с вертикальными стенками и др.

—

Одноковшовым экскаватором называется самоходная землеройная машина циклического (периодического) действия, рабочий процесс которой состоит в том, что посредством единичного ковша определенной конструкции и вместимости почвогрунт отделяется от массива, транспортируется к месту разгрузки и разгружается в отвал или транспортные средства.

Больше половины всех земляных работ выполняется одноковшовыми экскаваторами. Рабочий цикл одноковшового экскаватора складывается из следующих операций: опускания ковша в забой; среза определенного слоя грунта с одновременным заполнением ковша; подъема из забоя наполненного грунтом ковша; поворота платформы экскаватора с остановкой ковша у места разгрузки; разгрузки ковша и поворота платформы с остановкой опорожненного ковша у забоя.

Как правило, каждый цикл выполняется без передвижения самого экскаватора. Лишь после выработки данного участка забоя, когда ковш не достает до грунта, экскаватор передвигается на новое место стоянки.

Экскаватор состоит из рабочего оборудования для копания и транспортирования грунта, ходового устройства для передвижения машины, силовой установки для приведения в действие всех механизмов, трансмиссии для передачи движения рабочим органам и механизмам машины, опорно-поворотного устройства для установки, крепления и поворота рабочего оборудования, системы управления экскаватором.

Одноковшовые экскаваторы различаются по назначению, виду рабочего оборудования, вместимости ковша, типу силовой установки, углу поворота платформы, виду управления и типу ходового устройства.

В зависимости от угла поворота платформы экскаваторы подразделяются на полноповоротные и неполноповоротные. Полноповоротными называются экскаваторы, у которых поворот рабочего оборудования в горизонтальной плоскости (в плане) достигает 360°. Эти экскаваторы имеют поворотную платформу, на которой смонтированы силовая установка и рабочее оборудование. Неполноповоротными называются экскаваторы с углом поворота рабочего оборудования (в плане), не превышающим 270°. По типу подвески рабочего органа различается рабочее оборудование с гибкой и жесткой подвеской. При гибкой подвеске рабочий орган подвешивается в стреле посредством канатов, при жесткой — посредством рукояти.

По количеству применяемых видов рабочего оборудования различают экскаваторы универсальные, полууни-версальные и специальные. Универсальными называются экскаваторы, конструкции которых позволяют использовать их с большим количеством различных видов рабочего оборудования.

Полууниверсальными называют экскаваторы, которые могут работать с ограниченным числом видов рабочего оборудования.

К группе специальных машин относятся экскаваторы, имеющие только один вид рабочего оборудования. В эту группу входят шагающие драглайны, туннельные и вскрышные экскаваторы.

В универсальных экскаваторах применяют преимущественно гусеничные или пневмоколесные ходовые устройства.

Гусеничное ходовое оборудование состоит из одной или нескольких гусеничных тележек. Для работы в болотистых местах и на слабых грунтах применяют тележки специальной конструкции с уширенными гусеницами. Преимуществом гусеничного хода является небольшое удельное давление на грунт, что обеспечивает экскаваторам хорошую проходимость. Скорость передвижения гусеничных экскаваторов не превышает 3 — 4 км/ч.

Пневмоколесные экскаваторы отличаются сравнительно высокими скоростями передвижения. Однако вследствие большого удельного давления на грунт их проходимость ограничена.

Строительные универсальные экскаваторы с ковшами вместимостью от 0,15 до 4 м3 предназначены для работы в промышленном, жилищном и мелиоративном строительстве.

Карьерные гусеничные экскаваторы с ковшами вместимостью от 2 до 8 м3 применяются для выемки грунтов и добычи полезных ископаемых на открытых разработках.

Вскрышные гусеничные экскаваторы с ковшами вме-$ стимостью свыше 6 м3, отличающиеся удлиненной стрелой, предназначены для выемки и удаления в отвалы грунтов, покрывающих полезные ископаемые, на открытых разработках в горнорудной промышленности.

Специальные шагающие экскаваторы-драглайны с ковшами вместимостью от 6 до 100 м3 используются для тех же целей, что и предыдущие.

Для привода механизмов на одноковшовых экскаваторах в основном применяются дизельные или электрические двигатели.

По количеству установленных двигателей различают экскаваторы с приводом от одного двигателя и с многодвигательным приводом.

Передача движения от двигателя к механизмам осуществляется различными системами приводов.

До настоящего времени наиболее распространенным являлся механический привод, в котором движение передается посредством шестерен, червячных пар и цепных передач. В настоящее время стали широко применяться экскаваторы с гидравлическим приводом.

Универсальные экскаваторы предназначаются для выполнения земляных работ в грунтах I —IV категорий в промышленном, дорожном и мелиоративном строительстве. К таким работам относятся вскрытие карьеров и добыча из них песка, гравия или глины, рытье траншей, осушительных или оросительных каналов, возведение насыпей, проведение других земляных работ.

Кроме того, их применяют для механизации погрузочно-разгрузочных и других работ (корчевка леса, забивка свай, дробление мерзлого грунта и др.).

В мелиоративном строительстве из одноковшовых экскаваторов наибольшее распространение получили следующие модели: Э-302Б, Э-304В, Э-652Б, Э-10011Е, Э-1252Б, ЭО-4221.

В зависимости от размеров сечения разрабатываемого канала применяются два основных способа его разработки:

1) передвижение экскаватора по оси канала;

2) передвижение экскаватора по бровке выемки. Передвигаясь вдоль оси, экскаватор, оборудованный драглайном, разрабатывает сечение канала полного профиля за один проход. Удаление грунта за пределы канала осуществляется транспортными средствами, загружаемыми драглайном.

При строительстве большого канала, когда вылет стрелы экскаватора не позволяет вести разработку полного профиля сечения, канал отрывается за три прохода: один — по оси канала и два — по бровкам (с двух сторон).

По виду привода наиболее распространенными являются два типа одноковшовых экскаваторов: с механическим (канатным) и гидравлическим приводами рабочего оборудования.

—

Одноковшовые экскаваторы по количеству видов рабочего оборудования подразделяют на следующие типы: неуниверсальные, которые имеют, как правило, один вид рабочего оборудования (прямая, обратная лопаты или драглайн), полууниверсальные, имеющие два-три вида рабочего оборудования (прямая и обратная лопата, драглайн), и универсальные, имеющие более трех видов рабочего оборудования (прямая и обратная лопаты, драглайн, грейфер, кран и др.).

Прямую лопату используют для копания грунта выше уровня стояния экскаватора. Это оборудование применяют для рытья котлованов и больших выемок, возведения насыпей с доставкой грунта транспортными средствами, разработки карьеров и т. п.

Обратная лопата и драглайн служат для разработки грунта, находящегося ниже опорной поверхности самого экскаватора. Их применяют при рытье котлованов, траншей, каналов, выемок. Драглайном, кроме того, можно возводить насыпи из боковых резервов и выполнять вскрышные работы.

Грейферы обычно имеют экскаваторы малой и средней мощности с вместимостью ковша до 2 м3. Это оборудование применяют для рытья глубоких котлованов (колодцев) в малосвязных грунтах и для перегрузки сыпучих материалов (песка, щебня, гравия, угля и др.).

Крановое оборудование монтируют на экскаваторах с емкостью ковша до 8 м3, а также для выполнения погрузочно-разгрузочных и строительно-монтажных работ. В качестве стрелового оборудования используют как обычные, так и удлиненные стрелы со вставками и надставками (наголовниками или гуськами). Это позволяет увеличить подгабаритное пространство и число крюков. При вертикальном расположении стрелы с дополнительным наголовником используют как гусеничный башенный кран.

Кроме указанных видов рабочего оборудования для планировки и зачистки площадок и откосов используют струг. Им обычно оснащают экскаваторы с емкостью ковша до 1 м3. Оборудование скребка от оборудования струга отличается тем, что вместо ковша применен отвал. Его используют для планировочных работ и засыпки траншей.

Применяют также рабочее оборудование узко специального назначения: корчеватель пней, копер для забивания свай, каток для укатки грунта на откосах насыпей и др.

У гидравлических экскаваторов имеются специфические виды рабочего оборудования. К ним относят грейферы, жестко связанные с элементами рабочего оборудования, позволяющие разрабатывать тяжелые грунты. Некоторые виды этих грейферов могут образовывать выемки колодцевого типа. К специфическому виду оборудования гидравлических экскаваторов относят планировочное с телескопической и шарнирно-сочлененной стрелами. Современные гидравлические экскаваторы снабжают разнообразным сменным оборудованием. На некоторых машинах номенклатура достигает 20 видов.

Большая часть сменного рабочего оборудования одноковшовых экскаваторов имеет жесткую кинематическую связь с машиной (прямые и обратные лопаты, струги, планировщики и др.). Драглайны и краны имеют гибкую связь ковша с машиной. Из всех видов рабочего оборудования одноковшовых экскаваторов наиболее применимы прямая и обратная лопаты вследствие их универсальности и высокой производительности.

Рабочий цикл у экскаваторов с разным рабочим оборудованием различен. Если принять его длительность у прямой лопаты за единицу, то у обратной лопаты она составит 1,15, а у драглайна — 1,20. У обратной лопаты это объясняется невозможностью совмещения операций подъема и поворота до полного выхода ковша из забоя. Большая длительность цикла драглайна объясняется большим вылетом оборудования, увеличением времени копания и поворота, а также сложностью управления. Рабочее оборудование прямой и обратной лопат у экскаваторов с ковшом вместимостью 15,15—0,4 м3 монтируют, как правило, из унифицированных элементов.

В зависимости от назначения различают одноковшовые экскаваторы строительные, карьерные, вскрышные и специальные. К строительным относят универсальные и полууниверсальные экскаваторы с ковшами вместимостью от 0,15 до 4,0 м3 и массой машин от 1,5 до 140 т. Основное назначение машин этой группы — выполнение земляных работ в грунтах I—IV категории, строительномонтажные и погрузочно-разгрузочные. При работе в легких грунтах можно применять сменные ковши увеличенной емкости. Экскаваторы с ковшом вместимостью до 2,0 м3 и массой до 90 т относят к строительным экскаваторам малой мощности, экскаваторы с ковшом 2—4 м3 — к машинам средней мощности. Наиболее распространены универсальные экскаваторы малой мощности.

Широко применяют карьерные и вскрышные экскаваторы с ковшами 2—150 м3 и общей массой 70—13 000 т. Все эти машины неуниверсальны, т. е. имеют обычно один вид рабочего оборудования — прямую лопату или драглайн.

Карьерно-вскрышные экскаваторы с прямыми лопатами имеют, как правило, гусеничный ход, а драглайны — шагающий. Выпускаемые отечественной промышленностью шагающие драглайны имеют ковши вместимостью 4—100 м3, стрелы длиной 40—100 м и массу 170—8500 т.

Карьерно-вскрышные экскаваторы используют для разработки тяжелых грунтов (IV—V категорий) в карьерах и на открытых горных работах для выемки вскрышных пород с выгрузкой в отвал. Шагающие драглайны, кроме вскрышных работ, применяют на крупном гидротехническом строительстве.

Одноковшовые экскаваторы подразделяют с учетом видов ходового оборудования, неповоротного устройства, типов привода и управления.

По виду ходового оборудования различают экскаваторы на автомобильном, пневмоколесном, гусеничном и шагающем ходу. Экскаваторы с ковшами до 0,4 м3 имеют наряду с гусеничными пневмоколесный и автомобильный ход. Экскаваторы с ковшом 0,65 м3 и более имеют, как правило, гусеничный ход.

Шагающий ход имеют мощные экскаваторы со значительными вылетами рабочего оборудования и высокими нагрузками на ходовую часть машины. Их применяют при крупных сосредоточенных объемах работ с перемещением на незначительные расстояния.

По виду привода различают экскаваторы с механическим, гидравлическим, электрическим и комбинированным (гидромеханическим и дизель-электрическим) приводом. Экскаваторы, используемые в строительных организациях нашей страны, имеют механический, гидравлический и гидромеханический привод мощностью 18—225 кВт.

У экскаваторов с механическим приводом силовым оборудованием служат двигатели внутреннего сгорания. Потоки мощности при этом распределяются механическими трансмиссиями. Для машин малой мощности этот вид привода наиболее распространен. В отдельных случаях (например, для подземных работ) в качестве силовых установок экскаваторов с одномоторным механическим приводом применяют электродвигатели.

Многомоторный электрический привод обычно применяют при наличии внешнего источника электроэнергии. Предусматривают также и дизель-электрические приводы. Экскаваторы с гидравлическим приводом, или гидравлические, имеют в качестве силовых установок двигатели внутреннего сгорания с насосной группой, от которой энергия передается к рабочим органам и механизмам при помощи рабочей жидкости. Широко применять гидравлические экскаваторы начали с 50-х годов. Во многих видах строительства гидравлические экскаваторы успешно вытесняют механические.

Гидравлические экскаваторы имеют следующие преимущества перед механическими: жесткую связь между рабочим оборудованием и машиной, позволяющую реализовать большие рабочие усилия без увеличения массы машины; нет потребности в специальных устройствах управления (тормозов, фрикционов, механизмов изменения скоростей), так как распределение и регулирование потоков энергии производятся гидравлической системой; можно применять широкую номенклатуру сменных рабочих органов со сложными рабочими движениями, что превращает машину в манипулятор, полностью заменяющий ручной труд человека.

Из перечисленных преимуществ следует особо обратить внимание на возможность реализации больших рабочих усилии по сравнению с машинами с механическим приводом. Из схем механических экскаваторов, приведенных выше, видно, что при канатных связях напорные усилия обратной лопаты и грейфера создаются только силой тяжести рабочего оборудования, чего недостаточно при большом сопротивлении копанию.

При гидравлическом приводе, обеспечивающем жесткую связь между элементами рабочего оборудования и машиной, в создании напорных усилий участвует сила тяжести всего экскаватора, и их можно существенно увеличить. Благодаря этим особенностям обратные лопаты гидравлических экскаваторов реализуют значительно более высокие рабочие усилия (в 2 раза и более), чем обратные лопаты экскаваторов с механическим приводом при равной массе машин. Грейферы на гидравлических экскаваторах могут разрабатывать самые тяжелые грунты, тогда как канатные грейферы служат практически только для перегрузки сыпучих материалов. Следует, однако, учитывать и недостатки гидравлического привода, указанные в гл. 4. В последние годы гидроприводы применяют в основном на экскаваторах малой мощности.

Основными видами рабочего оборудования гидравлических экс-каваторв служат прямая и обратная лопаты, жесткий грейфер и планировщик с телескопической или шарнирно-сочлененной стрелой. Комбинированный привод в экскаваторах применяют в тех случаях, когда целесообразно связать основных потребителей мощности (например, привод рабочего оборудования) непосредственно с силовой установкой, а часть механизмов приводить в действие гидро- или электромоторами. Обычно это целесообразно при большой мощности экскаваторов.

По исполнению опорно-поворотных устройств одноковшовые экскаваторы подразделяют на полноповоротные и неполноповоротные. Полноповоротными являются те экскаваторы, у которых рабочее оборудование крепят к поворотным платформам, которые могут поворачиваться на 360°. Вместимость ковшов у этих экскаваторов превышает 0,25 м3.

По системам управления различают экскаваторы с рычажно-механическим, пневматическим, гидравлическим, электрическим и комбинированным (электропневматическим, электрогидравлическим) управлением. Рычажно-механическое управление предусматривают на экскаваторах малой мощности. Вследствие большого количества недостатков этот вид управления в последнее время на большинстве машин заменен пневматическим или гидравлическим. Пневматическое управление устанавливают на экскаваторах малой мощности с вместимостью ковшей 0,5—2.0 м3. Гидравлическое и электрическое управление используют при соответствующих видах привода.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Одноковшовые экскаваторы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы