Строй-Техника.ру

Строительные машины и оборудование, справочник

По принятой маркировке буквы ТКР обозначают: турбокомпрессор (ТК) с радиальной турбиной (Р); цифра — диаметр колеса компрессора в сантиметрах.

Турбокомпрессором называют агрегат, состоящий из компрессора и газовой турбины, рабочие колеса которых сидят на одном валу. Энергия, необходимая для сжатия воздуха компрессором, поступает от газовой турбины.

На большинстве выпускаемых комбинированных двигателей вал (ротор) с сидящими на нем рабочими колесами компрессора и турбины не связан с коленчатым валом двигателя. Необходимым условием работы турбокомпрессора, помимо равенства частот вращения турбины и компрессора, является также равенство их эффективных мощностей на любом режиме.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

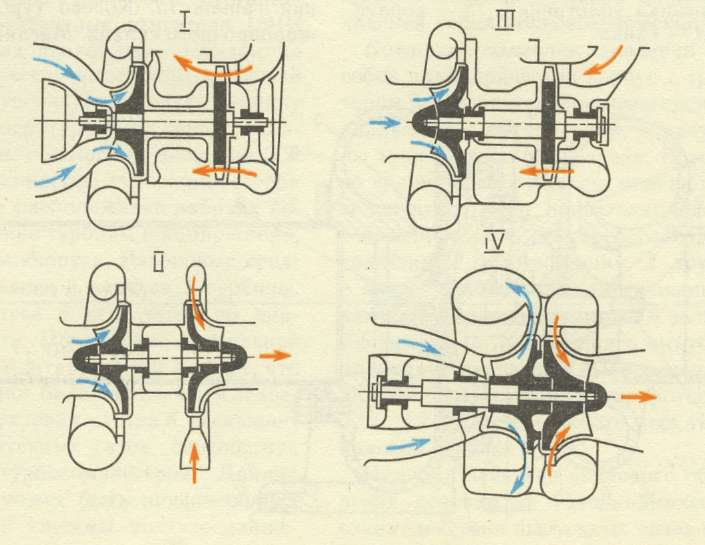

Схемы турбокомпрессоров

Схема с опорами, расположенными по концам ротора, широко применяется в турбокомпрессорах. Основное преимущество этой схемы — рациональное расположение подшипников и узлов уплотнений по концам ротора, цапфы которого имеют малый диаметр; поэтому окружные скорости в подшипниках относительно невысоки, что, в свою очередь, уменьшает тепловыделение и возможность перегрева подшипников. Хорошие условия работы подшипников в схеме обусловлены расположением колес компрессора и турбины между подшипниками (при консольном расположении колес возрастают нагрузки на подшипник). К недостаткам схемы I относятся: увеличенная длина турбокомпрессора, сложность входного устройства компрессора, в том числе наличие ребер, затрудняющих получение высоких КПД.

Двухконсольная схема II с опорами, расположенными между дисками компрессора и турбины, обеспечивает минимальные габаритные размеры и массу турбокомпрессора. По этой схеме создают преимущественно турбокомпрессоры с центростремительной турбиной. Основной недостаток схемы — невозможность осмотра подшипников без разборки ротора, если корпус не имеет разъема в плоскости оси ротора. Кроме того, ввиду интенсивного нагрева подшипников необходимо их эффективное охлаждение, особенно со стороны турбины.

Схема III также весьма распространена; в ней колесо компрессора расположено консольно, а опоры ротора находятся по обеим сторонам диска турбины. Такая схема обусловливает минимальные потери на входе в компрессор и общую компактность турбокомпрессора. К недостаткам схемы относятся затрудненный доступ к подшипнику компрессора и необходимость разборки ротора при монтаже.

В схеме IV обеспечивается минимальная температура подшипников при наибольшей компактности. Эту схему часто называют схемой с моноротором, так как колеса компрессора и радиальной турбины непосредственно соприкасаются или представляют собой диск с двусторонним расположением лопаток. Высокая температура диска вызывает подогрев воздуха в колесе компрессора в процессе сжатия, в результате чего увеличивается работа, затрачиваемая на сжатие воздуха, и уменьшается КПД. При такой схеме вал ротора имеет обычно относительно небольшой диаметр и характеризуется меньшей жесткостью. Это затрудняет доводочные работы.

В рассмотренных выше схемах в качестве опор можно применять как подшипники скольжения, так и подшипники качения. Последние имеют меньшие потери на трение и меньшую длину, но уступают подшипникам скольжения по долговечности. В связи с этим подшипники скольжения широко используются в отечественных и зарубежных кострукциях турбокомпрессоров, хотя отдельные фирмы с успехом применяют подшипники качения.

Примеры конструкций

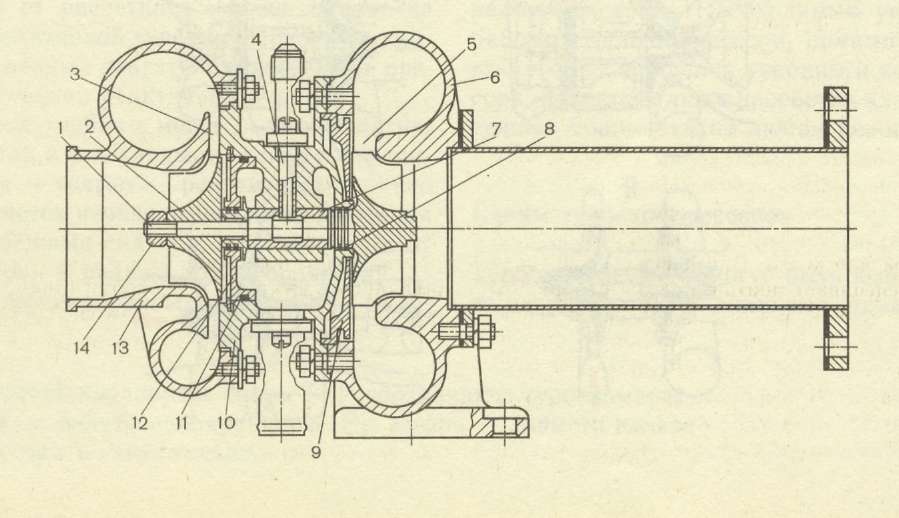

Турбокомпрессор ТКР-7, выполненный по двухконсольной схеме II, устанавливают на двигатели грузовых автомобилей мощностью 100…300 кВт (КамАЗ, КАЗ, ЗИЛ, ГАЗ); он обеспечивает степень повышения давления 1,6…2,5, расход воздуха 0,09…0,36 кг/с при температуре газов перед турбиной до 650 °С.

Отличительными особенностями турбокомпрессора являются безлопаточные диффузор 3 компрессора и входной направляющий аппарат 5 турбины, что позволяет расширить диапазон работы турбокомпрессора без существенного снижения его КПД, а также уменьшить массу корпуса турбины. Расчетные параметры потока на входе в рабочее колесо 8 турбины обеспечиваются специальным профилированием спирального канала корпуса турбины, отлитого из жаропрочного чугуна. Турбокомпрессор имеет минимальное число деталей и простую конструкцию.

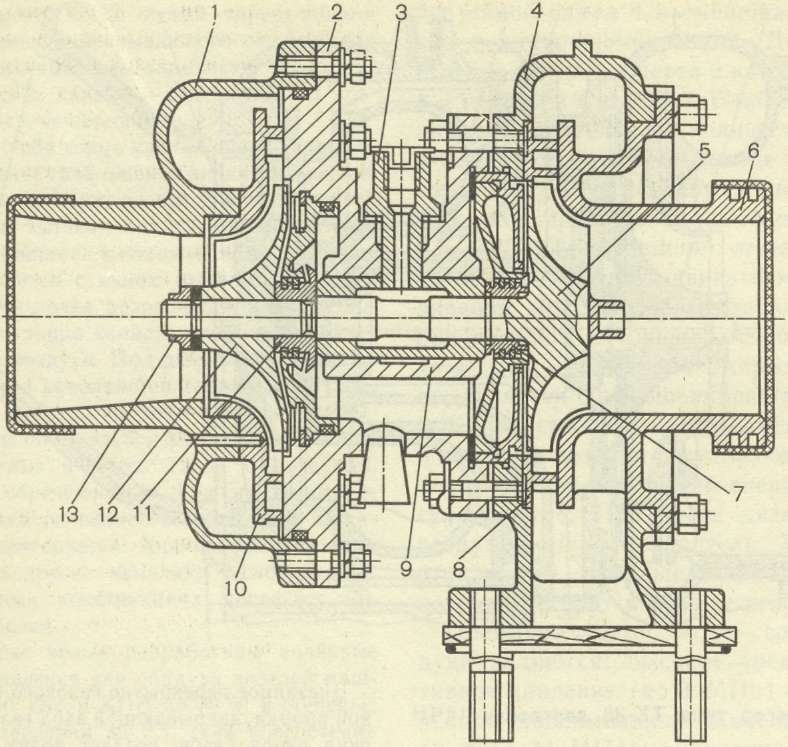

Турбокомпрессор ТКР-11 также с центростремительной турбиной; его устанавливают на четырехтактных тракторных и комбайновых двигателях 6ЧН 13/11,5. Турбокомпрессор рассчитан на температуру газа перед турбиной 700 °С и максимальную степень повышения давления 2,5. Компрессор выполнен с лопаточным диффузором 10, а турбина имеет лопаточный сопловой аппарат. Корпус компрессора и вставку, изготовленную как одно целое с лопаточным диффузором, а также корпус подшипников отливают из алюминиевого сплава.

Подшипниковый узел представляет собой бронзовую втулку, посаженную с зазором в корпус и удерживаемую от поворота фиксатором, который одновременно служит для подвода масла к этому узлу Корпус турбины состоит из собственного корпуса и вставки. Ротор турбокомпрессора состоит из рабочего колеса 5 турбины, соединенного с валом при помощи сварки трением, и рабочего колеса компрессора, прижатого к втулке уплотнения гайкой. Колесо турбины отливают из жаропрочного сплава. Масляная полость уплотняется четырьмя разрезными кольцами типа поршневых.

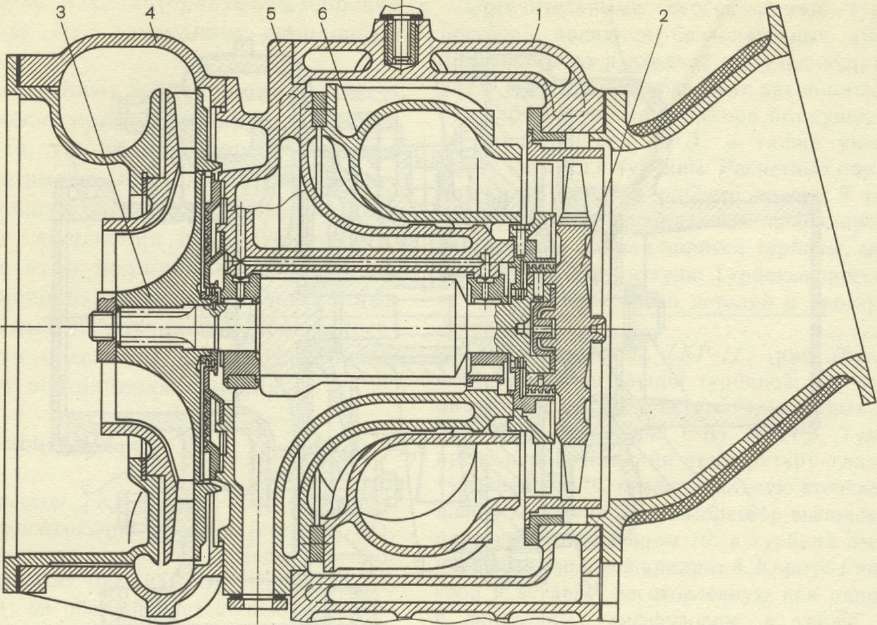

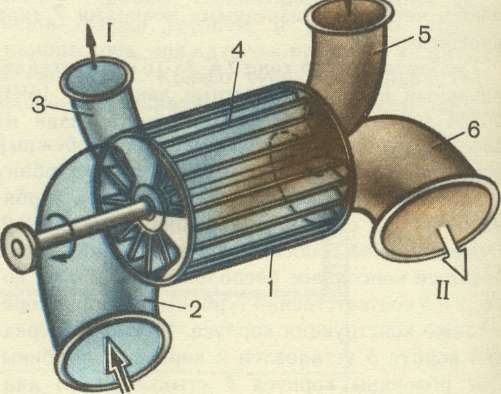

Турбокомпрессор типа ТК-38 (6ТК), устанавливаемый на четырехтактные двигатели 16ЧН 26/26 магистральных тепловозов, показан на рис. 3. Турбокомпрессор имеет центробежный компрессор, одноступенчатую осевую турбину и рассчитан на температуру газа перед турбиной 650 °С и степень повышения давления 3,2. Отличительной особенностью турбокомпрессора является консольное расположение рабочих колес соответственно турбины и компрессора, а также конструкция корпуса. Разборный средний корпус установлен в корпусе турбины. Обе половины корпуса стыкуются по диаметральной плоскости. Применение консольной схемы обеспечивает монтаж ротора в сборе, что важно для сохранения балансировки последнего. Неохлаждаемая газовая улитка 6 уменьшает потери энергии выпускных газов, способствуя повышению КПД турбокомпрессора. Данная конструкция легко может быть приспособлена для двухступенчатой системы воздухоснабже-ния. В этом случае применяют или два отдельных турбокомпрессора, или один турбокомпрессор с двухступенчатым компрессором и турбиной.

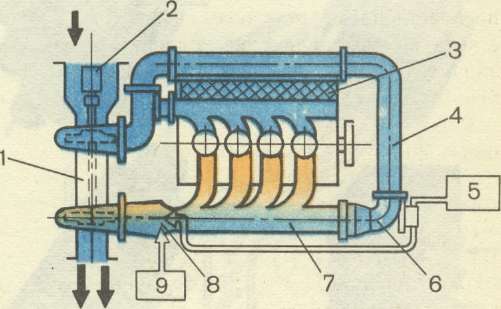

Находит применение система наддува ком-прекс с газодинамической машиной, представляющей собой волновой обменник давления.

Волновой обменник давления представляет собой цилиндрический корпус, в котором размещается вращающийся ротор с радиальными перегородками, образующими каналы трапециевидного сечения. Ротор приводится во вращение при помощи ременной передачи от коленчатого вала двигателя. Один из торцов с помощью окон соединен с воздушными подводящим и отводящим трубопроводами, а второй торец — с аналогичными трубопроводами для подвода 5 и отвода 6 выпускных газов. Сечение окна, подводящего выпускные газы из цилиндров двигателя, выбирается таким, чтобы давление на входе в канал ротора составляло 0,18…0,2 МПа при работе двигателя на номинальном режиме.

Принцип действия волнового обменника давления основан на газодинамическом эффекте взаимодействия выпускных газов с воздухом во вращающихся каналах ротора. Причем при непосредственном контакте выпускных газов с воздухом выравнивание давления происходит значительно быстрее, чем перемешивание, особенно если газы движутся в узких каналах.

Работа волнового обменника давления осуществляется следующим образом. Находящийся наверху один из каналов ротора с обеих торцовых сторон закрыт и заполнен атмосферным воздухом. При вращении ротора правый торец канала сообщается сначала с окном подвода выпускных газов. В этот момент возникает волна давления, которая распространяется в канале со сверхзвуковой скоростью, сжимает находящийся в нем воздух. Длину канала, частоту вращения ротора выбирают таким образом, чтобы к моменту открытия окна на выходе воздуха волна давления достигла левого торца канала. Одновременно в канал, но уже с меньшей скоростью, чем распространяется волна давления, поступают выпускные газы и подобно поршню вытесняют сжатый воздух в выпускной трубопровод.

Внезапное перекрытие газового потока у правой кромки, закрывающей вход газов в канал из окна входа газов, создает волну разрежения, которая снижает давление газов, а вытекание воздуха через окно выхода воздуха происходит вследствие инерции потока.

В тот момент, когда левый торец канала проходит кромку, перекрывающую окно выхода воздуха, выпускные газы заполняют приблизительно две трети канала и отделяются от воздуха зоной перемешивания.

После этого оба торца канала снова закрываются, а давление газа в нем становится меньше, чем в зоне входа газа, но выше атмосферного. Поэтому газы вытекают из канала как только ротор поворачивается в положение, при котором канал сообщается с окном выхода газа. При этом создается волна разрежения, которая достигает левого торца канала, когда он подойдет к окну входа воздуха. Под действием перепада давлений канал заполняется свежим воздухом, а выпускные газы по инерции продолжают вытекать в отводной патрубок выхода газа. Когда выпускные газы и смесь газов с воздухом, естественно образующихся при их непосредственном контакте, полностью вытекают из канала, цикл повторяется. Аналогичные явления происходят в других каналах, число которых в выполненных конструкциях достигает 70, а иногда и более.

В настоящее время разработаны волновые обменники давления для наддува дизелей мощностью до 450 кВт, с КПД до 75 % и степенью повышения давления до 2,1. Для обеспечения симметричного нагрева корпуса, необходимого для сохранения малых зазоров как с торцовых, так и с боковых сторон, все окна и трубопроводы выполнены парными через 180°. Для расширения эффективной работы волнового обменника при изменении частоты вращения ротора и температуры выпускных газов (нагрузки двигателя) в реальных конструкциях в торцовых стенках корпуса выполняют специальные камеры (карманы), которые изменяют интенсивность отражения волн сжатия и расширения и тем самым поддерживают эффективность волнового обменника давления на допустимом уровне.

Несмотря на более благоприятную характеристику двигателей с волновым обменником давления, системы воздухоснабжения в этом случае имеют увеличенные габаритные размеры и более высокую стоимость.

Система наддува «Гипербар»

Схема системы наддува «Гипербар» приведена на рис. 6. Поступающий из компрессора поток воздуха разделяется на наддувочный, подаваемый в двигатель, и дополнительный, проходящий через перепускной канал и смешивающийся затем с выпускными газами. Дополнительный воздух нагревается в камере сгорания 8 и подается к турбине. Благодаря сжиганию дополнительного количества топлива в камере сгорания на выходе из компрессора, который может быть двухступенчатым, поддерживается высокое давление 0,5…0,7 МПа независимо от режима работы поршневой части двигателя. Для ограничения максимального давления сгорания дизель имеет низкую степень сжатия (б = 7…8). Пуск турбокомпрессора осуществляется с помощью электродвигателя. Количество топлива в камере сгорания и перепуск воздуха регулируют по определенным закономерностям специальным регулятором 6. При пуске дизеля сжатый воздух, минуя охладитель, подается в цилиндры. Небольшое запальное пламя постоянно горит в камере сгорания.

Преимуществами этого способа наддува являются: высокое среднее эффективное давление (до 3 МПа) при ограниченном максимальном давлении сгорания; умеренная тепловая нагрузка; хорошая приемистость и, самое главное, возможность изменения характеристики крутящего момента вплоть до получения постоянной мощности при любой

частоте вращения коленчатого вала. К недостаткам данной схемы следует отнести относительно высокий удельный расход топлива вследствие низкой степени сжатия, сложность конструкции и регулирования.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Турбокомпрессор"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы