Строй-Техника.ру

Строительные машины и оборудование, справочник

Газомотокомпрессор используют в системе магистральных газопроводов для сжатия и транспортировки природных и попутных нефтяных газов, для нагнетания газа в подземные хранилища, в холодильных установках, а также для технологических нужд нефтеперерабатывающих и химических производств.

Основное требование, предъявляемое к газомотокомпрессорам,— круглосуточная работа с остановами лишь для проведения технического обслуживания или постановки в резерв. Газомотокомпрессор представляет собой единый агрегат, состоящий из газового двигателя внутреннего сгорания и поршневого компрессора.

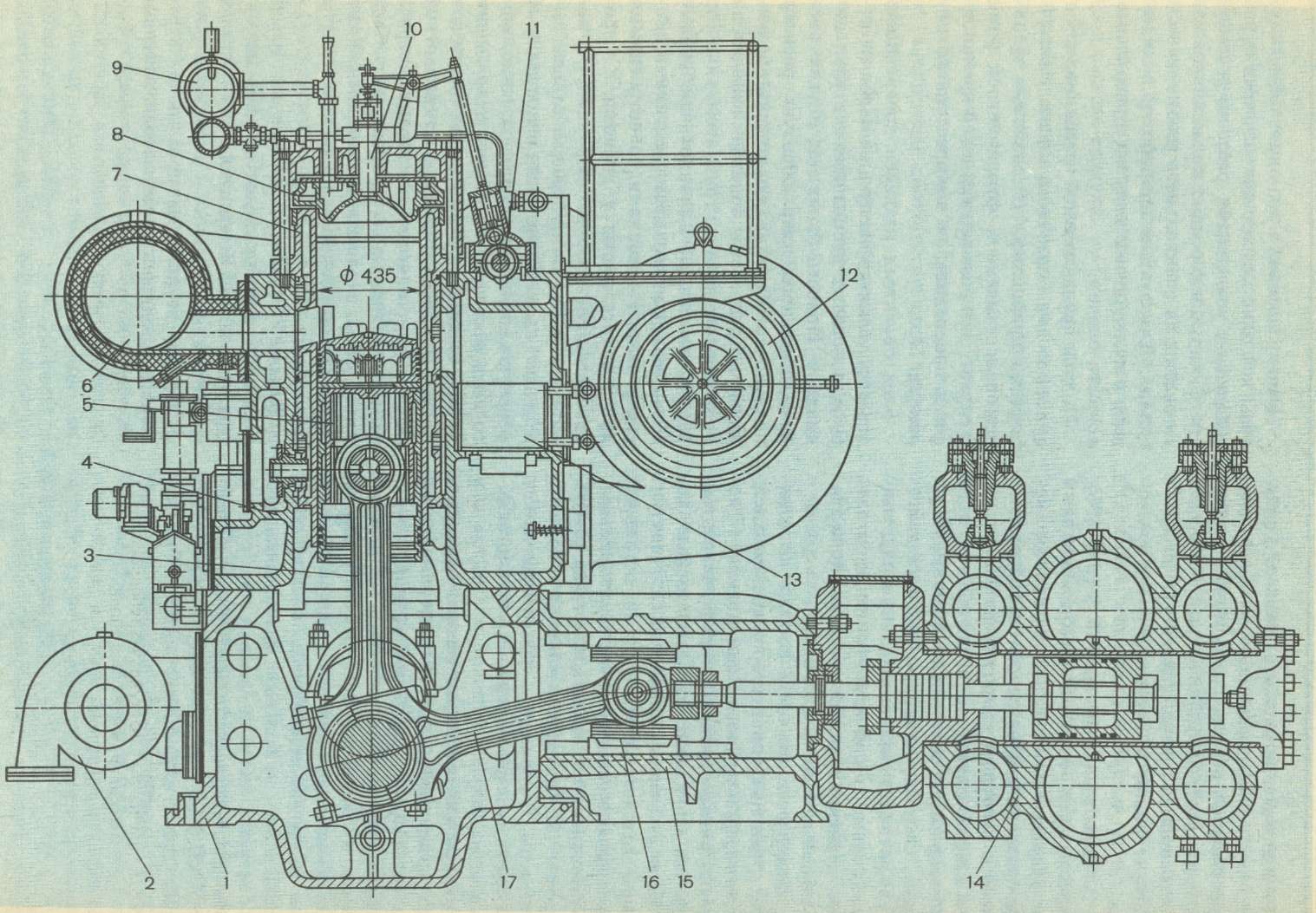

В газомотокомпрессоре МК-8 используется газовый комбинированный двухтактный двигатель с внутренним смесеобразованием, петлевой схемой газообмена и искровым зажиганием.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

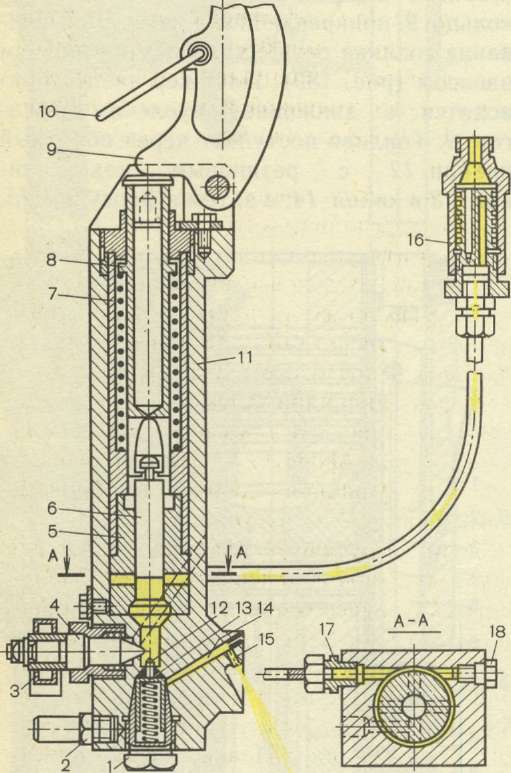

Газовый двигатель и поршневой компрессор имеют общие вал и фундаментную раму. Силовые цилиндры газового двигателя расположены вертикально в ряд, компрессорные цилиндры 14 — горизонтально, перпендикулярно продольной вертикальной плоскости двигателя.

Компрессорная часть состоит из четырех отдельных компрессоров двойного действия крейцкопфного типа, шатуны 17 которых расположены на первой, четвертой, шестой и восьмой шатунных шейках коленчатого вала совместно с шатунами 3 газового двигателя; на остальных шатунных шейках установлены только шатуны двигателя. Такая компоновка обеспечивает относительно малые габаритные размеры, хорошую уравновешенность и удобство обслуживания газомотоком-прессора.

Остов газомотокомпрессора образован фундаментной рамой, блоком цилиндров с втулками и крышками цилиндров, направляющими крейцкопфов и компрессорными цилиндрами. Все элементы остова, за исключением крышки цилиндров, отлиты из чугуна и соединены между собой шпильками и болтами, вследствие чего образуется жесткая силовая конструкция, обладающая значительной удельной массой (27,5 кг/кВт), что обеспечивает высокий срок службы. Фундаментная рама — коробчатого сечения.

Постели коренных подшипников выполнены как одно целое с поперечными перегородками, усиленными ребрами жесткости. Вкладыши коренных подшипников изготовлены из специального алюминиевого сплава. Для лучшей приработки вкладышей к коленчатому валу их поверхность покрыта оловом.

Поддон фундаментной рамы является емкостью для смазочного масла. Направляющая крейцкопфа овальным фланцем присоединена к фундаментной раме и служит для размещения в ней крейцкопфа и присоединения компрессорного цилиндра.

Блок двигателя разделен поперечными перегородками по числу цилиндров на отсеки, в которых расположены втулки цилиндров. Полость блока под лотком распределительного вала образует ресивер наддувочного воздуха, в котором размещены воздушные и водяные охладители наддувочного воздуха трубчатого типа (по одному на каждый цилиндр), оребренные тонкими алюминиевыми пластинами. Ресивер закрыт крышками со встроенными предохранительными клапанами. С противоположной стороны для каждого цилиндра отлиты патрубки для отвода выпускных газов. Продольные полости блока образуют водяной трубопровод, из которого вода поступает в систему охлаждения втулок цилиндров и выпускных патрубков блока. Крепление блока к фундаментной раме осуществляется шпильками, ввернутыми в верхнюю полку рамы. Снизу блок имеет шипы, входящие в пазы рамы. Рама и блок в поперечном направлении стянуты шпильками.

Втулка цилиндра отлита из чугуна как одно целое с полостью для охлаждающей воды. В средней части втулки расположены впускные и выпускные окна. К зеркалу втулки в четырех точках через ниппели подводится смазочный материал

Двигатель МК-8/3: £)=435 мм; S = 485 мм; е = 7,3; п — 300 об/мин; N г = 2600 кВт; #, = 9900 кДж/(кВт-ч); подача компрессорной части 60 000…220 000 м3/ч.

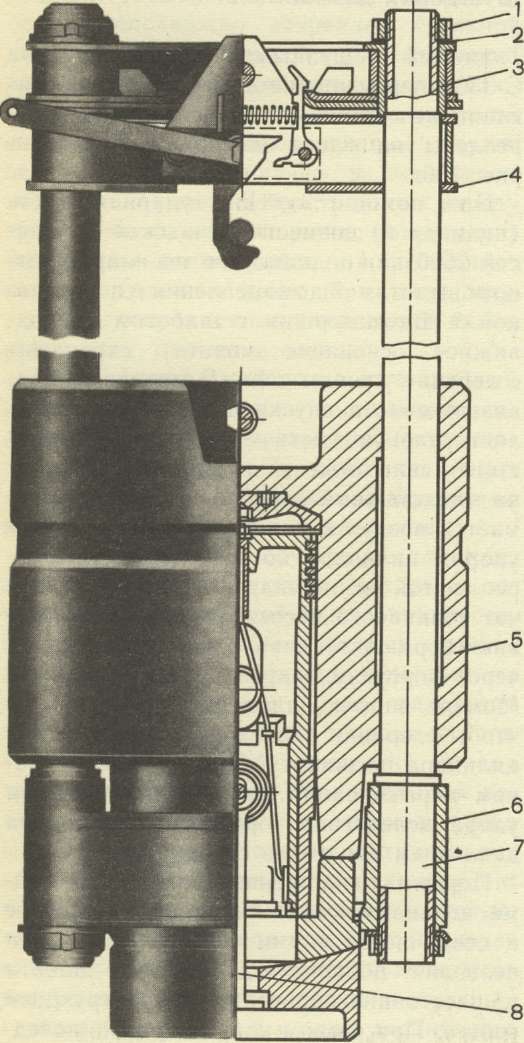

Вода к втулке поступает из блока через водоподводящий штуцер в нижней части. Штуцер уплотнен резиновым кольцом, обжимаемым фланцем. Перелив воды из полости втулки в полость крышки осуществляется через переливные штуцера, ввернутые в верхний торец втулки. Втулка цилиндра опирается на верхнюю плоскость блока буртом с отверстиями для прохода шпилек крепления крышки 8. От полостей ресивера и выпускного клапана втулка изолирована кольцами из жаростойкой резины.

Крышка цилиндра — стальная, сварная. Корпус крышки представляет собой стальную отливку, к которой сверху приварен стальной фланец. Внутренние полости являются полостями водяного охлаждения. Крышка двумя болтами соединена с нажимным чугунным колпаком, имеющим по периметру десять сквозных отверстий для прохода шпилек крепления крышки цилиндра. В крышке размещены газовпускной клапан, пусковой клапан, две свечи зажигания и индикаторный кран. Вода из втулки через переливные штуцера попадает в полость охлаждения крышки, охлаждает полость камеры сгорания, карманы свечей зажигания, газовпускного и пускового клапанов и по трубе сливается в водяной трубопровод двигателя. Стык между крышкой и втулкой цилиндра уплотнен прокладкой из отожженной меди, расположенной в торцовой выточке втулки.

Коленчатый вал газомотокомпрессора откован из легированной стали. Кривошипы коленчатого вала в соответствии с порядком работы цилиндров расположены под углом 45°. На щеках первого, второго, шестого и восьмого колен размещены противовесы. Первая коренная шейка (со стороны масляного насоса) упорная, на переднем торце коленчатого вала укреплены вязкостный гаситель крутильных колебаний и полумуфта привода масляного насоса. Последняя коренная шейка опирается на два подшипника фундаментной рамы. В промежутке между опорными поверхностями на шпонке размещены разъемные звездочки цепного привода распределительного вала и турбокомпрессора, а также привода вспомогательных механизмов и водяного насоса. На конце коленчатого вала имеется фланец для крепления маховика. Рабочие поверхности коренных и шатунных шеек соединены каналами, по которым масло подводится к подшипникам для смазывания и к поршням двигателя для охлаждения.

Маховик — литой, чугунный, крепится к фланцу коленчатого вала призонными шпильками. На ободе маховика по всей окружности имеются углубления для зацепления упора пневмобуксовки при провертывании коленчатого вала.

Шатуны двигателя изготовлены из стали, имеют двутавровое сечение с утолщением для масляного канала. По этому каналу масло подводится для охлаждения поршня и смазывания подшипника верхней головки шатуна. В верхнюю головку шатуна запрессована бронзовая втулка, удерживаемая от проворачивания стопором. Нижняя головка шатуна разъемная; крышка крепится к стержню двумя шатунными болтами с корончатыми гайками и шплинтами. Вкладыши нижней головки изготовлены из специального алюминиевого сплава.

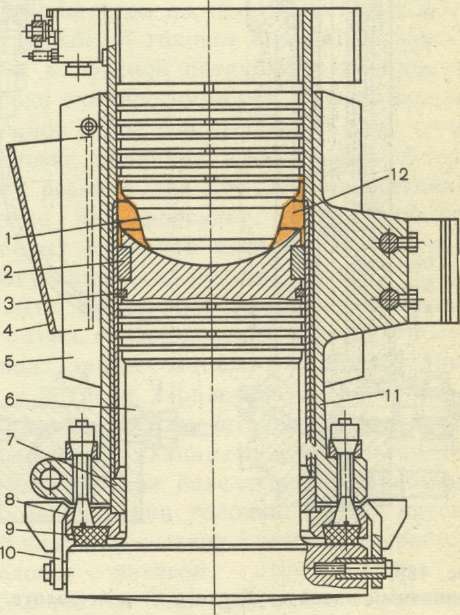

Поршень, охлаждаемый маслом, состоит из трех основных частей: головки, тройка и вставки. Головка представляет собой стальную отливку, на боковой поверхности которой выполнены пять канавок для компрессионных колец. Компрессионные кольца фиксируются от проворачивания стопорами, ввернутыми в головку. Стопоры расположены так, чтобы замки колец не совпадали с впускными и выпускными окнами во избежание поломки. Тронк и вставка поршня изготовлены из чугуна. На боковой поверхности тронка имеются три канавки для компрессионного и двух маслосъемных колец. Головка, тронк и установленная в нем вставка стягиваются шпильками, ввернутыми во фланец головки. В бобышках вставки конусным стопором неподвижно закреплен стальной поршневой палец с закаленной и отполированной рабочей поверхностью. Охлаждающее масло из принудительной смазочной системы по каналам в стержне, втулке верхней головки шатуна и поршневом пальце поступает в пространство между тронком и вставкой поршня, затем через отверстия в днище тронка — в оребренную полость головки и далее по каналу, проходящему через вставку, поршневой палец и бобышку, стекает в картер.

Распределительный вал, изготовленный из стали, приводится во вращение от коленчатого вала четырехрядной втулочно-роликовой цепью. От кулачков через штанги и коромысла движение передается шпинделям газовпускных клапанов.

Турбокомпрессор, служащий для наддува цилиндров двигателя, состоит из одноступенчатых центробежного компрессора и радиальной турбины. Колеса турбины и компрессора расположены консольно на одном валу; между ними находится шестерня механического привода ротора турбокомпрессора. Механический привод включает цепную передачу, зубчатый редуктор и гидромуфту. В период пуска и при работе двигателя на частичных нагрузках недостающая часть мощности для привода компрессора снимается с коленчатого вала двигателя при помощи механического привода. По мере увеличения нагрузки двигателя энергия выпускных газов возрастает, й в момент достижения баланса мощностей турбины и компрессора механический привод автоматически отключается от коленчатого вала с помощью гидромуфты.

Турбокомпрессор начинает работать, используя энергию только выпускных газов. При снижении нагрузки мотокомпрессора включение механического привода происходит в обратном порядке.

Смешанная система регулирования подачи газа в цилиндры двигателя обеспечивает количественное регулирование совместно с регулятором частоты вращения в зависимости от нагрузки, а также качественное регулирование в зависимости от давления наддува во всем диапазоне нагрузок. Из стационарного сборника или ресивера газ поступает к регулятору давления, который изменяет давление газа в зависимости от давления наддувочного воздуха для поддержания коэффициента избытка воздуха, обеспечивающего наиболее эффективный процесс сгорания. После регулятора давления газ проходит клапан, регулирующий количество газа и управляемый регулятором частоты вращения. Регулятор частоты вращения — всережим-ный, непрямого действия, с изодромной обратной связью буферного типа. Пройдя газорегулирующий клапан, горючий газ по газовому трубопроводу двигателя через управляемые газовпускные клапаны вводится в цилиндры.

Система зажигания имеет своеобразную компоновку. Для воспламенения газовоздушной смеси в цилиндре на каждой крышке двигателя расположены по две неразборные, экранированные свечи зажигания с индукционными катушками, предназначенными для преобразования импульсов тока низкого напряжения в импульсы высокого напряжения и создания разряда между электродами свечи. Такая компоновка системы зажигания позволяет использовать низковольтные источники электрической энергии, что устраняет возможность искрения и возникновения пожара или взрыва. Ток низкого напряжения в зависимости от комплектации системы зажигания подводится к индукционным катушкам от двух низковольтных магнето или бесконтактной тиристорной системы, состоящей из датчика-генератора и коммутатора, являющихся источниками импульсов низкого напряжения и распределителями их по цилиндрам согласно порядку работы двигателя.

Опорная поверхность шабота, соприкасающаяся с наголовником молота, сферическая, что при наличии сферического гнезда наголовника устраняет перекосы ударной поверхности шабота и удлиняет срок службы дизель-молота.

В нижней части цилиндра сделана коническая расточка для направления колец при входе поршня в цилиндр. Стенки цилиндра смазываются несгоревшим топливом. Охлаждение осуществляется путем излучения теплоты наружной поверхностью цилиндра молота.

Смена рабочего тела происходит при подъеме и падении цилиндра. Очистка цилиндра от продуктов сгорания недостаточно хорошая, вследствие чего среднее эффективное давление невысокое. При массе ударной части молота 2500 кг и подъеме его на высоту 2,3 м энергия удара составляет 2,94 кДж; число ударов в минуту равно 50; диаметр цилиндра 320 мм, рабочий ход цилиндра в пределах высоты поршня 500 мм.

Трубчатый дизель-молот

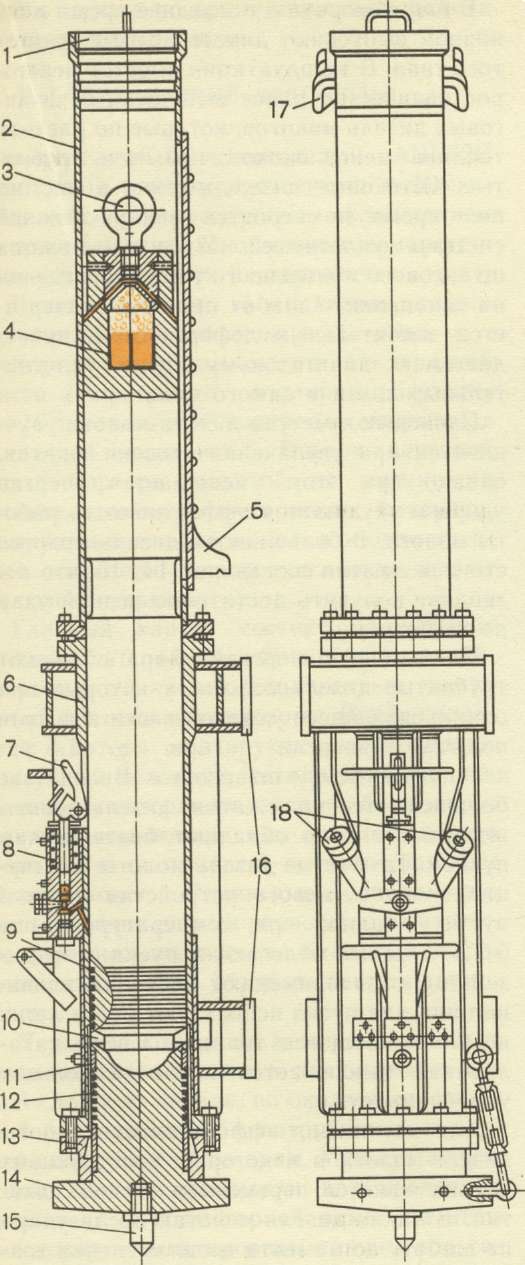

В отличие от штангового и штокового молотов в трубчатых молотах ударной частью служит утяжеленный поршень, перемещающийся в направляющем цилиндре, образующем корпус дизель-молота. На рис. 3 показан трубчатый дизель-молот УР-1250.

При пуске дизель-молота поршень поднимают с помощью лебедки, а затем освобождают. Поршень, опускаясь под действием силы тяжести, краем направляющей части нажимает на выступающий внутрь цилиндра рычаг топливного насоса, который через форсунку впрыскивает порцию топлива в лунку шабота. Поршень перекрывает впускные окна, начинает сжимать воздух в замкнутом объеме. При падении на шабот сферический торец поршня ударяет по топливу, впрыснутому в лунку шабота, и распыливает его в кольцевом пространстве — камере сгорания. Происходит воспламенение и сгорание топлива. Давление продуктов сгорания подбрасывает поршень вверх; при этом сначала открываются выпускные окна, а затем впускные. Наклонное положение каналов обеспечивает продувку нижней части цилиндра. Форма камеры сгорания приближена к форме топливного факела.

Шабот не связан жестко с цилиндром. При ударе динамические силы не воздействуют на цилиндр молота и механизмы, укрепленные на нем. Поршневая часть шабота может двигаться в цилиндре на расстояние, определяемое возможным перемещением ограничительных полуколец, зажатых в цилиндре, относительно выточки в поршне-шаботе. При транспортировке молота шабот и цилиндр стягивают стяжками. Цилиндр молота ставится на резиновое амортизирующее кольцо 9, прикрепленное к нему. Впрыскивание топлива осуществляется топливным насосом. Плунжер насоса приводится в движение двуплечим рычагом. Топливо поступает через обратный клапан с резиновым наконечником в канал, а затем в форсунку, из которой оно узкой струей под небольшим давлением подается в лунку шабота. Изменение подачи топлива осуществляется регулировочной иглой. Топливо к насосу поступает из бака самотеком через фильтр. Направляющий цилиндр смазывается маслом, находящимся в резервуаре, выполненном в верхней части поршня; масло подается на стенки цилиндра вследствие выплескивания его под ударом поршня в шабот. Дизель-молот перемещается по направляющим копра.

В нашей стране в последнее время в основном выпускают дизель-молоты трубчатого типа. В эксплуатации имеется некоторое количество ранее выпущенных штанговых дизель-молотов, которые по расходу топлива менее экономичны, чем трубчатые. Штоковые дизель-молоты в настоящее время не строятся ввиду сложной системы уплотнений. У дизель-молотов штангового и штокового типа при падении на основание — шабот цилиндр подвергается значительным деформациям, приводящим к значительному износу уплотни-тельных колец и самого цилиндра.

Пусковые качества дизель-молота улучшаются при увеличении степени сжатия, однако при этом уменьшается энергия удара и ухудшается эффективность работы молота. В большинстве дизель-молотов степень сжатия составляет 14, 15, что позволяет получить достаточно резкий удар по шаботу.

Наибольшей энергией удара обладают трубчатые дизель-молоты, у которых при одинаковой массе ударной части и высоте подъема энергия удара в 1,5 раза больше, чем у штанговых. Вследствие большей степени сжатия дизель-молоты штангового типа обладают более легким пуском. Трубчатые дизель-молоты без специального пускового устройства удается пустить только при температуре выше 5 °С. С целью облегчения пуска этих дизель-молотов применяют свечу накаливания или для пуска используют более легко воспламеняющееся топливо. Свеча накаливания выключается после нескольких ударов молота.

Для улучшения эффективности работы дизель-молота в некоторых конструкциях осуществляется переменная степень сжатия. В таких дизель-молотах после удара по шаботу до момента воспламенения топлива вследствие осадки сваи с наголовником происходит дальнейшее сжатие воздуха в цилиндре, т. е. увеличение степени сжатия. В штанговых молотах это осуществляется при отставании поршня от наголовника сваи, а в трубчатых молотах — в результате уменьшения объема камеры сгорания при набегании ступенчатого выступа поршня во время движения шабота относительно цилиндра.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Газовый двухтактный мотокомпрессор"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы