Строй-Техника.ру

Строительные машины и оборудование, справочник

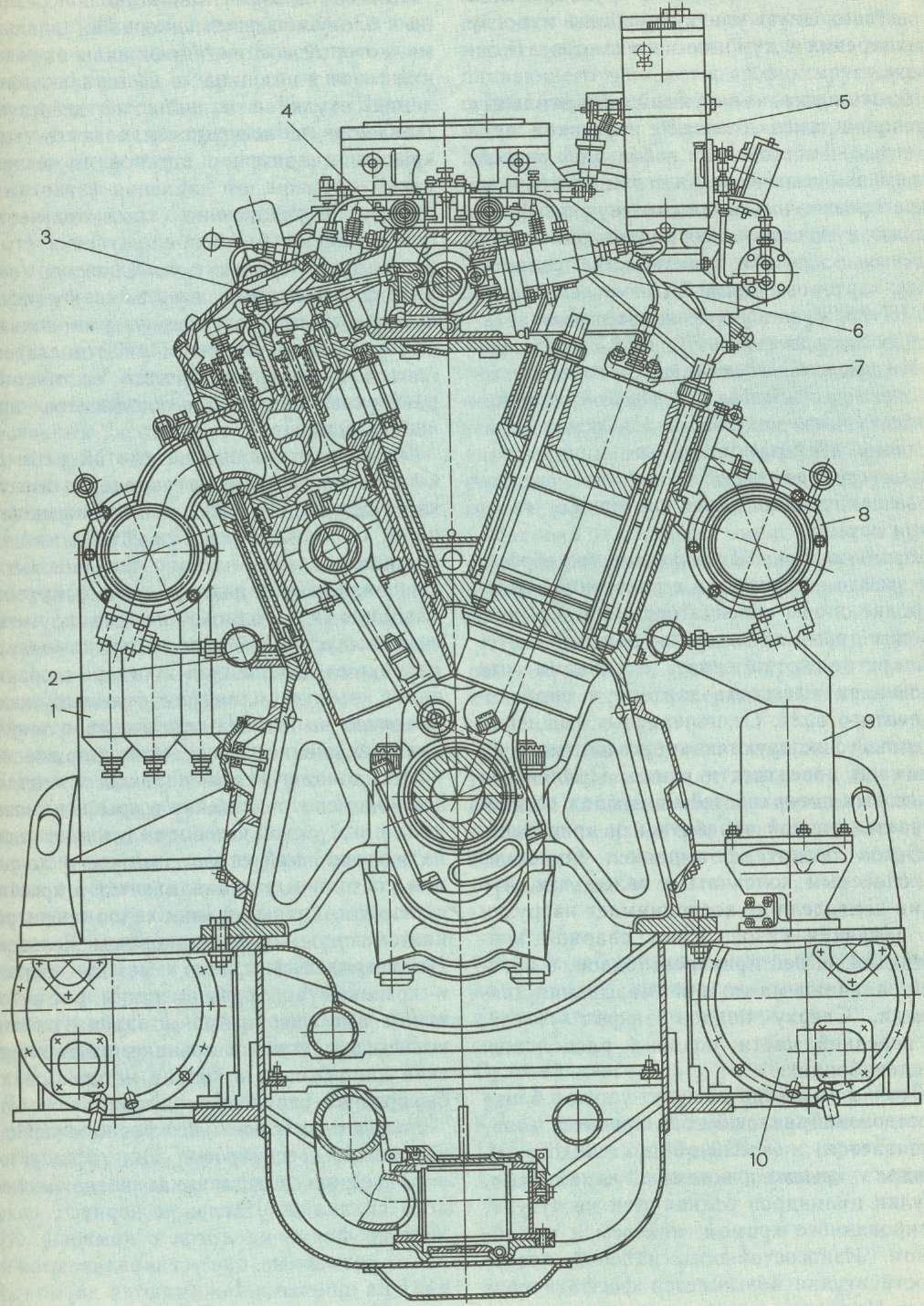

Коломенский тепловозостроительный завод им. В. В. Куйбышева производит комбинированные четырехтактные двигатели семейства 16ЧН 26/26 (Д-49) для магистральных и маневровых тепловозов и буровых установок. Двигатели имеют восемь, двенадцать или шестнадцать цилиндров, расположенных в два ряда V-об-разно под углом 42°, мощность 600…2942 кВт.

Шестнадцатицилиндровый двигатель 16ЧН 26/26, предназначенный для пассажирских и грузовых магистральных тепловозов с электрической передачей, выпускается в одном агрегате с генератором тока (дизель-генератор 1А-5Д-49). Среднее эффективное давление двигателя соответствует давлению лучших образцов тепловозных двигателей.

Цилиндры двигателя расположены в два ряда под углом 42°. Двигатель вместе с генератором установлен на одну общую сварную раму. На раме с одной стороны расположены масляные охладитель и центрифуга, ас другой — маслооткачивающий насос и топливные фильтры.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Двигатель выполнен по схеме с газовой связью: коленчатый вал дизеля не связан механической передачей с валом турбокомпрессора.

Турбокомпрессор ТК-38 (6ТК), имеющий одноступенчатую осевую турбину и одноступенчатый центробежный компрессор с лопаточным диффузором, установлен на кронштейне на переднем торце двигателя. Под компрессором расположен водяной охладитель, в котором охлаждается воздух после сжатия в компрессоре. Из охладителя воздух поступает во впускной трубопровод, занимающий пространство между рядами цилиндров. На номинальном режиме , давление во впускном трубопроводе составляет 0,275 МПа. Давление газов на входе в турбину равно 0,237 МПа, а температура 620 °С. Турбина развивает мощность 853 кВт, что составляет 29 % мощности двигателя. С турбины мощность подается на рабочее колесо компрессора.

Система наддува — с постоянным давлением перед турбиной, ее особенность заключается в конструктивной схеме выпускного трубопровода 8: его поперечное сечение сделано достаточно большим, чтобы амплитуда волн давления на входе в турбину была по возможности небольшой. Выпускные патрубки от цилиндров подсоединены в таком случае к одному выпускному трубопроводу; на двигателе 16ЧН 26/26 два выпускных патрубка, по одному на каждый ряд цилиндров, и расположены они по бокам двигателя. Выпускные газы поступают из трубопроводов в двухзаходную улитку турбины и после расширения в турбине вытекают в атмосферу.

Блок-картер, сваренный из стальных листов и плит, отличается высокой прочностью, жесткостью и небольшой массой. Применение отлитых из стали поперечных перегородок, имеющих сложную конфигурацию, существенно сокращает объем сварочных работ. В производстве сварных блок-картеров семейства двигателей 16ЧН 26/26 унификация заготовок деталей остова достигает 70…80%.

На продольных стенках картера имеются люки для осмотра и ремонта кривошип-но-шатунного механизма. На люках установлены предохранительные клапаны, которые срабатывают в случае резкого повышения давления картерных газов (при взрыве).

Крышки коренных подшипников образуют вместе с приливами в поперечной перегородке опоры коленчатого вала. Крышки крепят двумя призонными болтами, которые вставляются снизу, с гайками, что повышает жесткость картера и опор коленчатого вала. От поперечных смещений крышки фиксируются треугольными зубцами на поверхности стыка. Прилегание стыковых поверхностей на зубцах обеспечивается точной обработкой и притиркой.

Остов двигателя выполнен по схеме с подвесным коленчатым валом так, что рама двигателя не воспринимает нагрузки от давления газов. Рама сварной конструкции. К ней приварен поддон, в который заливают масло для смазывания двигателя. Сверху поддон закрыт сеткой. В передней части поддона расположен маслозаборник.

Втулка цилиндра не имеет упора в блоке в осевом направлении, она крепится (подвешивается) к отдельной для каждого цилиндра крышке восемью шпильками. Втулки цилиндров отливаются из чугуна, легированного хромом, никелем и молибденом. Износостойкость рабочей поверхности втулки повышается фосфатированием. Напрессованная на втулку «рубашка» образует полость охлаждения.

Каждая крышка цилиндра присоединена к блоку четырьмя анкерными шпильками, которые воспринимают силы от давления газов в цилиндре, а на шпильки крепления втулки эти силы не действуют. Давление на поверхности в месте стыка крышки цилиндра с втулкой не зависит, таким образом, от давления газов в цилиндре, и уплотнение стыка получается более надежным. Для уплотнения стыка используют стальную омедненную прокладку. Анкерные шпильки крепления крышек цилиндров ввернуты в нижнюю плиту блока цилиндров. При этом сварные швы и блок разгружаются частично от растягивающих сил, повышается прочность блока.

В крышке цилиндра, отлитой из высокопрочного чугуна, установлены форсунка, два выпускных и два впускных клапана с направляющими втулками. На каждом клапане — по две пружины. Сверху на крышке находятся рычаги привода клапанов — по одному на два впускных и два выпускных. Привод клапанов закрыт колпаком. Обращенная к камере сгорания плита крышки цилиндра в зоне выпускных клапанов выполнена относительно тонкой для уменьшения термических напряжений.

Посадочная фаска впускного клапана сделана непосредственно в крышке цилиндра, а выпускной клапан садится на седло из жаропрочной стали, которое в холодном состоянии устанавливается в крышку с зазором. От выпадания седло предохраняется пружинным стопорным кольцом. Диаметральный зазор между седлом и крышкой подобран с таким расчетом, чтобы при нагревании во время работы кольцо прилегало к крышке, но термические напряжения в кольце не превышали бы предела упругости.

Распределительный вал расположен над впускным ресивером. Он вращается в разъемных подшипниках из алюминиевого сплава, в отдельном корпусе, похожем по форме на лоток с крышкой. Кулачки разъемные, они устанавливаются на валу на шпонке и зажимаются двумя гайками. К лотку крепятся индивидуальные для каждого цилиндра топливные насосы.

Всего кулачков (по три на каждые два цилиндра правого и левого ряда). От одного кулачка приводятся в действие выпускные клапаны, от другого — впускные и от третьего топливные насосы. Шестеренчатый привод распределительного вала расположен на торце двигателя, со стороны маховика.

Коленчатый вал отлит из высокопрочного чугуна. Кривошипы расположены в двух плоскостях под углом 90°, что обеспечивает равномерное чередование вспышек в цилиндрах каждого ряда с угловым интервалом 90°; цилиндры правого ряда работают со сдвигом 42°. На переднем конце коленчатого вала установлен комбинированный гаситель крутильных колебаний, который состоит из гасителя колебаний маятникового типа и демпфера вязкого трения. С генератором коленчатый вал соединен полужесткой муфтой.

Тонкостенные вкладыши коренных и шатунных подшипников трехслойные: на стальную основу залит тонкий слой свинцовистой бронзы, который покрыт слоем оловянисто-свинцового сплава толщиной несколько микрометров.

Прицепной шатун связан с главным пальцем, который двумя болтами жестко соединен с прицепным шатуном и поворачивается в проушинах главного шатуна. Поршневыми подшипниками главного и прицепного шатунов служат запрессованные в верхние головки шатунов стальные втулки с заливкой из свинцовистой бронзы. Крышка нижней головки шатуна крепится четырьмя вкладными призонны-ми болтами. Трапециевидные зубцы на поверхности стыка крышки с шатуном фиксируют крышку в поперечном направлении.

Поршень комбинированного двигателя подвергается высоким тепловым и механическим нагрузкам, поэтому он выполнен со съемной головкой из жаропрочной стали и охлаждается маслом. Головка поршня крепится к его корпусу четырьмя шпильками. В корпусе поршня установлен палец плавающего типа, который фиксируется от осевых перемещений пружинными стопорными кольцами. Масло для охлаждения поршня подводится по каналу в шатуне; оно движется от центра поршня к периферии. Масло не полностью заполняет полость охлаждения, при движении поршня оно взбалтывается, что обусловливает охлаждение элементов поршня.

В головке поршня установлены три компрессионных кольца трапециевидной формы и одно маслосъемное. Второе маслосъемное кольцо с пружинным расширителем расположено на верхней части корпуса поршня. Для повышения износостойкости компрессионных колец трущиеся поверхности их хромированы.

Система охлаждения имеет два контура: один для охлаждения дизеля и турбокомпрессора; другой для охлаждения воздуха после компрессора.

Пуск двигателя осуществляется стартером-генератором, который вращает коленчатый вал через шестерни привода распределительного вала.

Устройства аварийной защиты автоматически останавливают двигатель в случае падения давления масла, повышения давления газов в картере, увеличения частоты вращения коленчатого вала свыше 1180 об/мин.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Тепловозный комбинированный четырехтактный двигатель"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы