Строй-Техника.ру

Строительные машины и оборудование, справочник

Смерзающимися называют насыпные грузы, которые при температуре ниже 0 °С теряют свойства сыпучести из-за того, что отдельные их частицы смерзаются друг с другом и примерзают к полу и стенам подвижного состава. К ним относятся песок, щебень, глина, гравий, известняк, кокс, руда, доломитовая мука, уголь и др.

Существуют два направления в борьбе со смерзаемостью груза:

— предотвращение или уменьшение степени смерзания и примерзания груза к стенам вагона применением различных профилактических средств;

— восстановление сыпучести уже смерзшегося груза в пунктах выгрузки.

Наиболее радикальная мера профилактики против смерзания груза — понижение их влажности. Эта мера эффективна еще и потому, что нет необходимости перевозить содержащуюся в грузе воду. Однако практическое осуществление ее требует больших капитальных вложений в специальное оборудование в пунктах погрузки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На обогатительных фабриках для механического обезвоживания угля и руды применяют центрифуги, сгустители, фильтры.

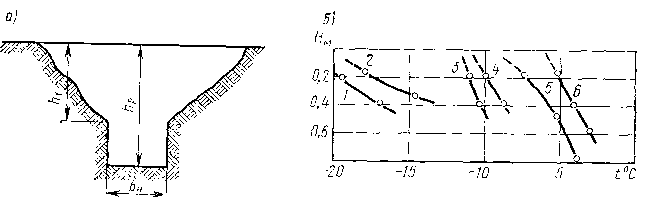

Другое средство предотвращения или уменьшения степени смерзаемости насыпных грузов — применение различных химикатов. К самым действенным из них относится хлористый кальций, который применяют в твердом (порошок или хлопья) и жидком (водный раствор, содержащий около 1/3 чистого вещества) виде. Чем ниже температура воздуха и больше поверхностная влажность угля, тем больше хлористого кальция требуется на обработку груза. Хлористый кальций применяют по-разному: покрывают кузов подвижного состава защитным слоем, предотвращая примерзание груза к стенам, смешивают с грузом, послойно пересыпают груз.

Негашеную известь и поваренную соль для предупреждения смерзаемости грузов применяют в значительно меньших масштабах. Это объясняется тем, что расходы на эти профилактические вещества примерно на 40 % выше, чем на хлористый кальций. Кроме того, в качестве профилактических средств против смерзания применяют гидрофобные минерально-органические вещества: нефть, мазут, метанол, глицерин и некоторые масла. Они предупреждают смерзание грузов при температуре наружного воздуха до —20 °С. Ими обрызгивают кузова подвижного состава перед погрузкой или вводят в массу груза, особенно в верхний слой. Нормы расхода каменноугольного масла, которое можно вводить в уголь мелкодисперсным распылением на конвейере перед подачей в погрузочные бункера, следующие:

Выбирая то или иное профилактическое средство, прежде всего определяют его экономическую эффективность в зависимости от вида груза и технологии его переработки. Чтобы насыпные грузы не примерзали к стенам вагонов, их иногда предварительно промораживают, многократно рыхлят бульдозерами или экскаваторами. Промораживание можно считать законченным после того, как в середине слоя груза температура понизится не менее чем до —3 °С. Промораживают груз и не пересыпая. Его выкладывают на площадке слоем 300…500 мм и выдерживают на морозе. Промораживание особенно эффективно при устойчивых морозах в пункте погрузки и на маршруте следования.

На польских дорогах сыпучие грузы замораживают в блоки на складской площадке. Такой способ применим, если в течение периода транспортирования температура воздуха не поднимается выше -3°С.

Все мероприятия по предупреждению смерзания грузов (понижение влажности, применение профилактических средств, предварительное промораживание) выполняют предприятия-грузоотправители.

Практика показывает, что профилактические средства часто не дают должного эффекта, особенно при сильных морозах и длительных перевозках, поэтому распространены различные способы оттаивания и механического рыхления смерзшейся массы. Оттаивают грузы в различных тепляках. Тепляк представляет собой крытое здание из трех отделений: печного, машинного и камер разогрева. Полувагоны со смерзшимся грузом устанавливают в камеру разогрева, куда нагнетают теплоноситель — продукты сгорания топлива, смешанные с воздухом. Теплоноситель отдает тепло грузу и отсасывается из камеры для повторного использования в следующем цикле подогрева с добавлением новых продуктов сгорания. Время разогрева груза в тепляках при температуре -(-65—(-80 °С от 1,5 до 4 ч. При более высокой температуре требуется защита тормозных устройств и покрытий кузова полувагона от повреждений.

На ряде предприятий смерзшиеся грузы разогревают при помощи генераторов инфракрасного излучения, которые монтируют по обе стороны железнодорожного пути внутри тепляка. Теплом для них служит сжиженный пропан или природный газ. Генератор представляет собой шкаф, на передней панели которого смонтированы металлические плитки (лучевые головки) прямоугольной формы. Между передней и внутренней стенами шкафа находится смесительная камера, в которую по трубам нагнетается пропан и воздух. Газовоздушная смесь поступает в отверстия керамических плиток и сгорает в шкафу при температуре на внутренней его поверхности около 900 °С. Излучающую поверхность генераторов располагают на расстоянии 760 мм от стен полувагона. Инфракрасные лучи не оказывают вредного воздействия на окраску металлических стен полувагонов и на смазку тормозных приборов и букс.

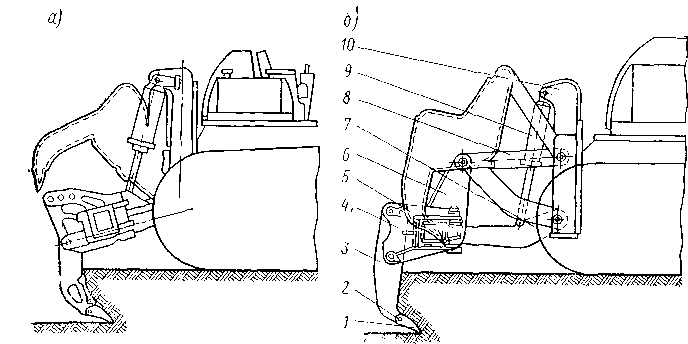

Для механического рыхления смерзшихся грузов применяют буро-фрезерные рыхлительные машины БРМ 56/80 и БРМ 80/110, навесные виброрыхлители ДП-6С к грузоподъемным кранам, штанговые клиновые рыхлители и различные накладные вибраторы. Производительность бурофрезерных машин 100… 150 т/ч, а навесных рыхлителей 80…120 т/ч.

Виброударный агрегат ВНИИЖТ для рыхления смерзшихся грузов представляет собой самоходный портал, перемещающийся по подкрановому пути вдоль фронта выгрузки. По верхней раме портала передвигается тележка, на которой подвешен электровибромолот с рыхлящими клиньями.

Направляющие обеспечивают устойчивость рабочего органа при рыхлении груза. Специальные ограничители опускания клиньев исключают возможность повреждения полувагона. Самоходный портал подают к полувагону, после чего рабочий орган опускают вниз до соприкосновения стальных клиньев с поверхностью груза. В этом положении включают электровибромолот. Разрыхленный груз высыпается через открытые люки полувагона. Конструкция рабочего органа позволяет рыхлить груз и при закрытых люках полувагонов с последующей разгрузкой на повышенном пути или эстакаде. Часовая производительность агрегата до 120 т; возмущающее усилие 70 кН; частота ударов в 1 мин 1440; общая мощность электродвигателей 36,6 кВт; собственная масса 22 т; высота портала 11290 мм; ширина пролета 11,3 м; колесная база 7,0 м. Более подробные сведения о рыхлителях и вибраторах приведены в учебнике.

—

Рыхлители применяют для послойного рыхления грунта и некоторых горных пород на отдельные куски или глыбы с размерами, удобными для погрузки или последующей разработки. С помощью рыхлителей можно удалять из грунта крупные камни, взламывать различные покрытия и разрабатывать мерзлый грунт. Рыхлить грунт механическим способом обычно экономически выгоднее, чем буровзрывным.

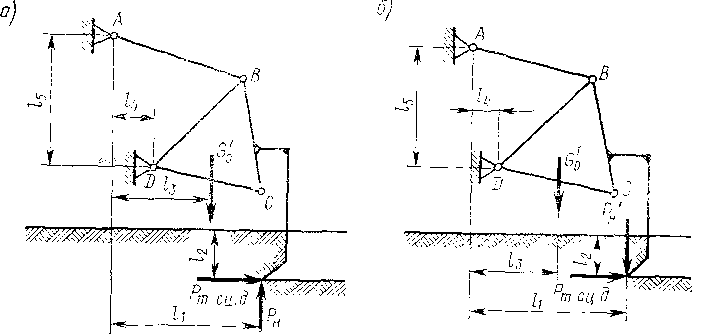

Рабочим органом рыхлителя являются стойки-зубья, погружаемые в грунт и рыхлящие его при движении машины. До недавнею времени эти машины выпускали только прицепными. Они имеют большую массу, облегчающую внедрение зубьев в грунт, но мало-маневренны и малопроизводительны — могут работать с базовыми тягачами без дополнительных видов рабочего оборудования.

В последние годы выпускают только навесные рыхлители, свободные от указанных недостатков. Их масса передается на базовый трактор, чем увеличивается тяговое усилие его по сцеплению. Эти рыхлители имеют большую маневренность; их можно агрега-тировать с бульдозерным или погрузочным оборудованием, что повышает универсальность машины.

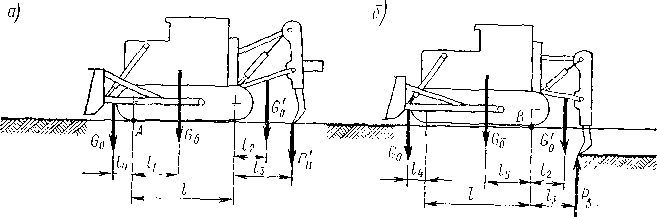

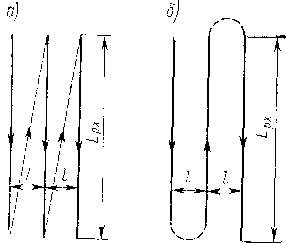

Рыхлители можно навешивать на трактора различных классов, чем обеспечивается выполнение разнообразных работ. Глубина рыхления изменяется в пределах 0,4—1,0 м, иногда даже до 1,5 м. Навесные рыхлители соединяют с базовой машиной по трехзвенной или четырехзвенной схеме подвески. Разновидностью четырех-зьенной подвески является параллелограммная.

Трехзвенная подвеска отличается простотой конструкции и малой металлоемкостью. Вместе с тем существенный недостаток ее — зависимость угла резания зубьев от их заглубления; он изменяется от максимального в начале заглубления до минимального на полной глубине рыхления.

Четырехзвенная подвеска рыхлителя, хотя и более металлоемка, но применяют ее чаще, так как угол резания остается почти постоянным, что увеличивает срок службы нако-печников рабочих органов. Существенным преимуществом такой подвески является и то, что рабочий орган при опускании на грунт отодвигается от базового тягача, вследствие чего исключается заклинивание кусков породы между рабочим органом и гусеницами трактора. Четырехзвенная подвеска позволяет разрушать грунт при подъеме рабочего органа, что невозможно при подвеске трех-звенной.

Рабочее оборудование крепят к раме базового трактора или к корпусу его заднего моста. Крепление к балкам гусеничных тележек менее рационально из-за повышенной металлоемкости, увеличения габаритов машины, усложнения обслуживания ходовой части и из-за плохого прохождения комьев разрушенного грунта или породы под охватывающей рамой.

В зависимости от назначения рыхлителя и вида выполняемых работ число зубьев может быть от одного до пяти. На тяжелых работах при рыхлении горных пород и мерзлых грунтов применяются однозубые рыхлители; для рыхления обычных тяжелых грунтов можно применять пятизубые рыхлители. Зубья выполняют прямыми или изогнутыми и обычно снабжают съемными наконечниками. Подъем и заглубление рабочего органа производятся гидроцилиндрами.

Главным параметром, определяющим работу рыхлителя, является номинальное тяговое усилие базовой машины (трактора) по сцеплению; его определяют на плотном грунте при скорости 2,5— 3,0 км/ч и буксовании не более 7%. Для увеличения тягового усилия трактора при рыхлении очень плотных, мерзлых и скальных грунтов на траки устанавливают специальные грунтозацепы, позволяющие полностью реализовать мощность двигателя по сцеплению.

Параметры рыхления следует определять исходя из этих оптимальных условий. Наименьшая глубина рыхления за один проход должна на 20—30% превышать толщину стружки бульдозера или скрепера, в комплекте с которым работает рыхлитель.

Зубья рыхлителя размещают симметрично относительно продольной оси машины. Угол резания а выбирают исходя из условий обеспечения прочности наконечника рыхлителя и оптимального заднего угла у: при небольшом опускании зубьев рекомендуется принимать не менее 45° при заднем угле не менее 8°.

В процессе рыхления скального и мерзлого грунтов периодически изменяются силы сопротивления рыхлению, причем нагрузки снижаются в момент отделения крупных кусков грунта от массива. После рыхления мерзлого грунта наконечник рыхлителя образует прорезь характерного сечения: верхняя ее часть значительно шире наконечника, а нижняя соответствует форме его передней части.

Верхняя трапециевидная зона прорези начинается несколько выше ее дна и имеет развал с наклоном стенок к горизонту, который зависит от физико-механических свойств грунта и глубины рыхления. В среднем, угол наклона равен 45°.

Исследованиями ВНИИа ройдормаша установлен характер разрушения грунта в прорези. Верхняя ее часть имеет рваную поверхность без признаков пластических деформаций, что подтверждает предположение о преобладании растягивающих напряжений в этой зоне в момент предельно напряженного состояния грунта. В нижней части прорези уровень грунта снижается, и он уплотняется наконечником.

Опорные реакции в шарнирах закрепления навесного оборудования и усилия в его стержнях определяют при подъеме и заглублении зуба на различной глубине рыхления, в том числе и в начале заглубления.

Производительность рыхлителя в значительной степени зависит от прочности разрабатываемого грунта, организации и технологии работ.

Применяют две технологические схемы рыхления грунта: челночную и продольно-поворотную. В первом случае грунт рыхлят параллельными проходами до края площадки без разворота. В исходное положение трактор возвращается задним ходом. Такую схему применяют при небольших размерах разрабатываемых площадок, когда разворот трактора затруднен или время разворота больше времени холостого хода. По второй схеме грунт рыхлят параллельными проходами с поворотом трактора в конце каждого хода. Такую схему применяют при большей протяженности участков рыхления, при которой относительная затрата времени на повороты минимальна.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Борьба со смерзаемостью грузов. Рыхлители"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы