Строй-Техника.ру

Строительные машины и оборудование, справочник

Буровой копер устанавливается над устьем скважины. Он предназначен для работ по спуску в скважину и подъему из скважины бурового инструмента и обсадных труб, поддержания колонны бурильных труб в вертикальном положении в процессе бурения, а также для выполнения отдельных вспомогательных операций. Высота копра обусловливается в основном глубиной скважины (длиной свечи) и размерами оборудования и инструмента, обслуживающих спуско-подъемные операции.

Буровой копер состоит из следующих основных элементов: ног, нижней рамы, поясов, раскосов, верхней кронблочной рамы, полатей, лестниц и обшивки. Трехногие копры обычно не имеют верхней крон-блочной рамы, соединение ног в этом случае осуществляется с помощью шкворня.

Буровое здание (откос, сарай, тепляк), являющееся обычно пристройкой к копру, служит для размещения бурового оборудования и для защиты его и работающих от атмосферных влияний (дождя, снега, резкого ветра).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Тип буровой вышки в значительной степени зависит от климатических особенностей в районе работ, наличия местных строительных материалов и прочих обстоятельств.

Вышки могут быть деревянными и металлическими. На буровых работах, особенно в отдаленных районах, рекомендуется применение стандартных вышек с металлическими копрами, основными преимуществами которых по сравнению с деревянными копрами являются: прочность конструкции, обеспечивающая достаточную грузоподъемность, что позволяет, в свою очередь, работать свечами большей длины (до 18—24 м); легкость и быстрота сборки и разборки; удобство при перевозке, так как весь копер в разобранном состоянии размещается в кузовах автомашин и вездеходов или на тракторных санях, и высокий коэффициент оборачиваемости металлических копров, порядка 12—15 без капитального ремонта, что приводит к снижению доли стоимости вышки на одну скважину и, наконец, уменьшение пожарной опасности.

Наряду с этим металлические копры имеют следующие недостатки:

а) сравнительно большой собственный вес копра (5—10 Т), превышающий более чем в 2 раза вес комплектуемых буровых агрегатов (отношение рабочей грузоподъемности к собственному весу копра составляет 2—3);

б) конструктивно не приспособлены для бурения наклонных скважин;

в) недостаточная устойчивость, ввиду значительной высоты расположения центра тяжести копра от нижнего основания, что осложняет перевозку его без разборки в вертикальном положении и требует больших усилий при подъеме копра;

г) несовершенство способов подъема и опускания копров.

Применяемые способы подъема копров связаны с необходимостью исполнения сложной талевой системы, с устройством якорей, применением вспомогательных стрел и требуют привлечения тракто-ров-тягачей, специальных лебедок и даже автокранов, в то время как буровые станки, имеющие лебедки достаточной для этого грузоподъемности и оснащенные гидравлической подачей с усилием 6— 15 Т, при этих операциях бездействуют.

В настоящее время на геологоразведочных работах широко применяются металлические копры типа Н-12, Н-18, Н-22 и ВР-24/30 конструкции Кадиевского завода и ВУ-18/25, В-26/25 конструкции Гипронефтемаша.

Перечисленные выше металлические копры имеют ряд конструктивных недостатков:

а) копры типа Н-12 и Н-18 имеют жесткое крепление ног к металлическому основанию, что исключает монтаж и демонтаж их в горизонтальном полоя^ении и требует полной разборки при перевозке их под линиями электропередач;

б) передние уголковые раскосы имеют недостаточную жесткость, легко деформируются при опускании и подъеме копра и при задевании их элеватором или талевым блоком при выносе снаряда из буровой вышки;

в) в конструкции трубчатых копров не предусмотрена герметизация соединений ног копра, что приводит к попаданию в них воды и последующему ее замерзанию в осенне-зимний период;

г) детали копров не имеют устойчивого покрытия против коррозии;

д) копры не снабжаются штангоукладчиками и в них не предусмотрено приспособлений для крепления последних;

е) копры не комплектуются специальными светильниками.

Общим недостатком серийно выпускаемых металлических копров

является узкая номенклатура их типоразмеров, что не позволяет осуществлять выбор типоразмера копра, исходя из экономической целесообразности в данных условиях бурения.

Так как конструкции металлических копров в принципе мало отличаются друг от друга, то рассмотрим устройство только одного копра ВР-24/30, выпускаемого Кадиевским заводом.

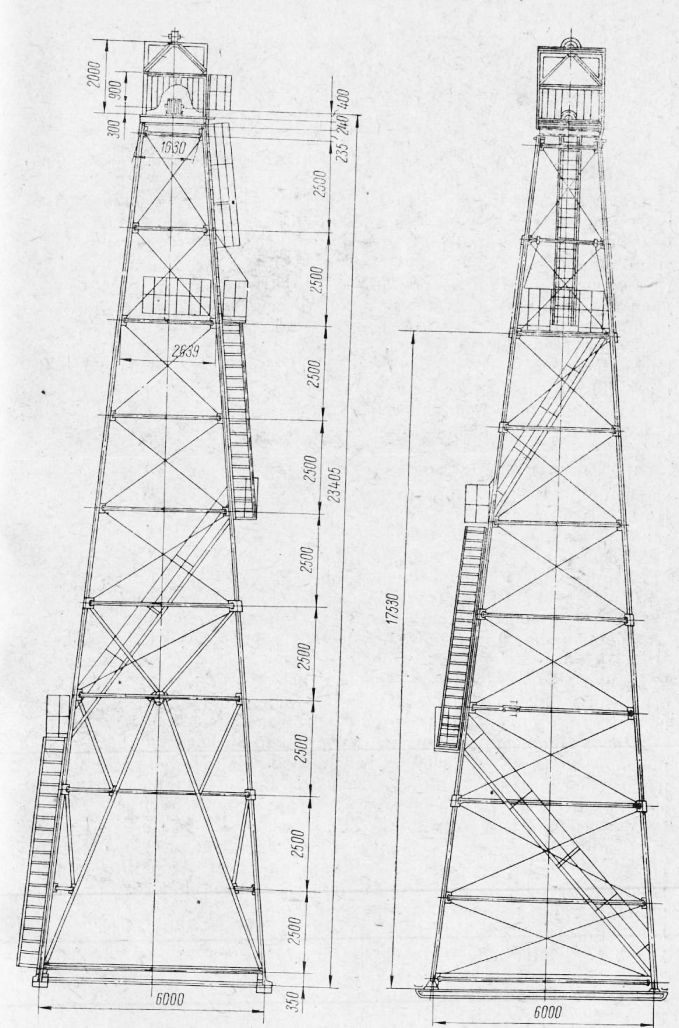

Общий вид копра показан на рис. 38.

Рис. 1. Металлический копер типа ВР-24/30.

Копер состоит из девяти панелей высотой около 2500 мм каждая. Ноги копра и подкосы ворот выполнены из цельнотянутых стальных труб диаметром 102 мм и толщиной стенки 6 мм. Соединение ног между собой осуществляется при помощи хомутов с продольными фланцами и болтами. Пояса трех нижних панелей и пояс под полатями выполнены такя\е из труб 102 X 6 мм. Остальные пояса изготовлены из труб диаметром 60 мм и толщиной стенки 5 мм. Гибкие диагональные тяги сделаны из проката сечением 24 мм — для трех нижних панелей и 20 мм — верхних панелей.

Копер смонтирован на металлических санях с общей опорной поверхностью полозьев около 3 м2. При полной нагрузке на грунт около 30 Т на кронблоке давление полозьев составляет около 1 кГ/см2. Верховой рабочий поднимается на полати по маршевым лестницам с переходными площадками, а выше к кронблоку — по лестнице тоннельного типа.

Четырехроликовый кронблок монтируется на раме верхнего основания, выполненной из швеллера № 36 или двутавровых балок. На этой же раме крепятся козлы, являющиеся основанием для монтажного ролика. На боковых поясах четвертой панели установлен оттяяшой ролик, обеспечивающий нужное направление талевому канату при навивке его на барабан лебедки бурового станка.

С целью повышения устойчивости копра против ветровой нагрузки в комплект поставки входят четыре металлические растяжки.

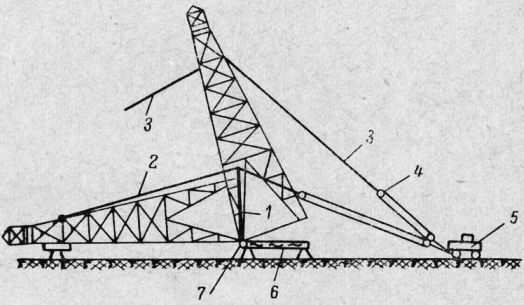

Сборка копра производится на земле в горизонтальном положении. Подъем копра в рабочее положение осуществляется с помощью монтажных стрел, блоков, талевого каната и оттяжек. Схема оснастки коНра и стрел, а также порядок работ на каждой стадии подъема (или опускания) даются заводом-поставщиком.

После окончания монтажа копра производится тщательная проверка качественной сборки узлов, правильности центровки копра и надежности закрепления оттяжек технической комиссией с обязательным участием представителя горнотехнической инспекции. Результаты проверки оформляются актом.

В процессе бурения скважины следует периодически проверять состояние копра, обращая особое внимание на цельность сварочных швов, достаточность затяжки болтовых соединений, натяжку диагональных тяг и наружных оттяжек, крепление кронблока, состояние лестниц, ограждений и пр. Кроме плановых осмотров состояние узлов копра должно проверяться каяедый раз перед выполнением таких работ, при которых копер подвергается большим знакопеременным нагрузкам, например, при спуске обсадных колонн, аварийных работах.

Деревянные копры применяются для бурения скважин глубиной до 600 м. Особенно часто деревянные треноги используются при бурении наклонных скважин. Однако деревянные четырех- и трехногие копры, отличаясь простотой устройства и допуская бурение наклонных скважин, имеют следующие существенные недостатки:

а) малая грузоподъемность (как правило, до 8 Т) и ограниченная высота (13,5—15 м);

б) большой разнос ног (10—15 м), что вызывает в условиях заболоченности, слабо связанных грунтов и в горных районах дополнительные затраты времени и средств на планировку площадки, устройство специальных фундаментов и пр. Большой разнос ног и недостаточная прочность соединений элементов деревянных копров не позволяют перевозить их без разборки даже в благоприятных условиях;

в) небольшой срок службы, особенно значительные отходы лесоматериала и крепежных деталей, частая поломка ног приводят к тому, что стоимость деревянной вышки, отнесенная к 1 м пробуренного за время ее эксплуатации объема, в 1,5—2 раза выше стоимости, приходящейся на металлические вышки (копер и буровое здание).

Рис. 2. Схема оснастки каната для подъема копра и расположение стрел.

1 — стрела; 2 — тросы; 3 — оттяжной трос; 4 — талевые блоки; 5 — трактор; 6 — основание под копер; 7 — шарнирная опора стрелы.

Для комплектования буровых агрегатов на твердые полезные ископаемые с глубинами скваяшн от 300 до 3000 м, подлежащих серийному выпуску в текущем пятилетии (1966—1970 гг.), в соответствии с ГОСТ 7959—64, СКБ Министерства геологии СССР разработаны нормы для типоразмеров металлических копров башенного типа.

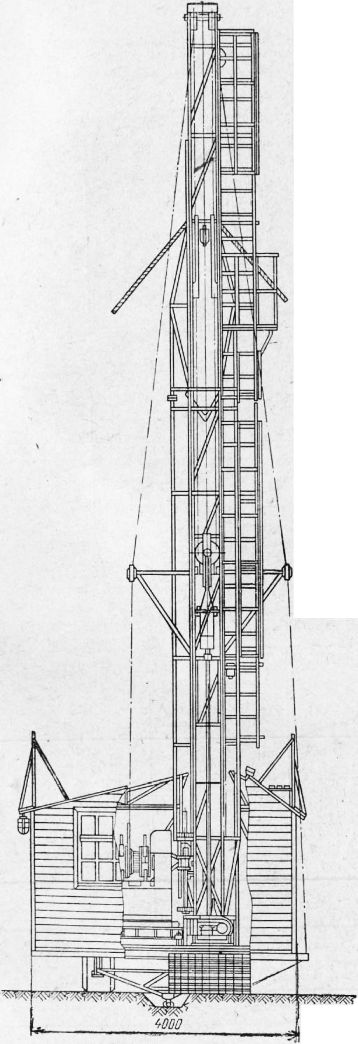

Рис. 3. Буровая мачта МР-5А.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Буровые копры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы