Строй-Техника.ру

Строительные машины и оборудование, справочник

При проектировании стеллажных кранов-штабелеров стремятся максимально уменьшить их базу и облегчить конструкцию однако так, чтобы при этом не возникали значительные колебания грузоподъемника, мешающие работе. При подробном исследовании процесса движения стеллажных кранов-штабелеров (особенно при большой высоте подъема) целесообразно учитывать, что масса колонны распределяется по ее длине.

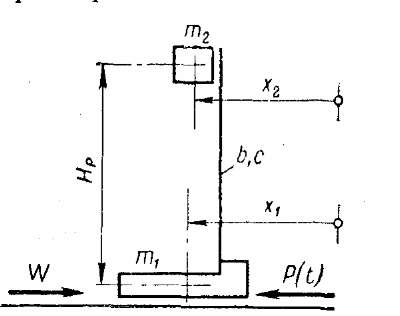

Чтобы установить характер факторов, влияющих на процесс движения крана и оценить их, опорный стеллажный кран-штабелер представим в виде двухмассовой односвязной модели при следующих допущениях:

— масса тг ходовой тележки и три четверти массы колонны сосредоточены в месте заделки колонны;

— масса тг грузоподъемника с грузом и кабиной, а также четверть массы колонны сосредоточены в центре тяжести груза в его верхнем положении;

— движение определяется координатами;

— упругая связь между массами невесома и характеризуется постоянной жесткостью;

— сопротивление перемещению в верхних направляющих роликах равно нулю.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Динамическая модель стеллажного крана-штабелера при передвижении

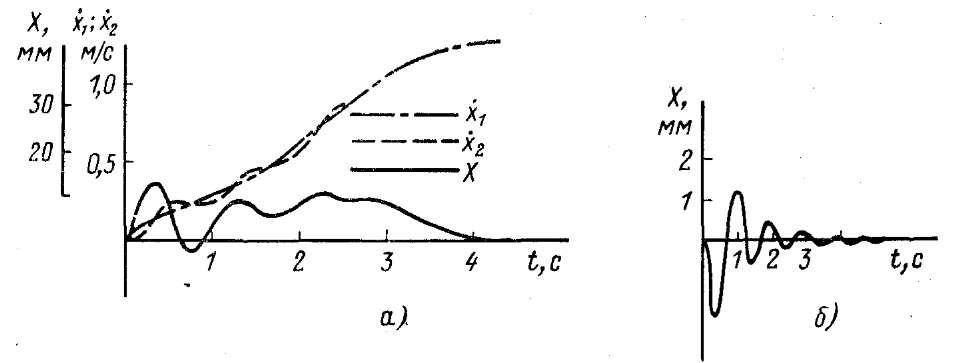

Рис. 2. Передвижение стеллажного крана-штабелера:

а — разгон до номинальной скорости; б — торможение с установочной скорости

Время затухания колебаний определяется коэффициентом демпфирования. Коэффициент Ь, в свою очередь, зависит от множества факторов, в числе которых и от конструктивного исполнения элементов крана, участвующих в колебательном процессе. Вследствие этого коэффициент демпфирования определяют только при натурном эксперименте, поэтому исследовать действительный процесс затухания колебаний до создания натурного крана не представляется возможным (так же как и для кранов других типов).

Следует также иметь в виду, что для совершения следующего в рабочем цикле движения (выдвижения захвата) нет необходимости ожидать полного затухания колебаний. Напротив, включение механизма выдвижения захвата оказывает, как правило, демпфирующее влияние на колебания конструкции.

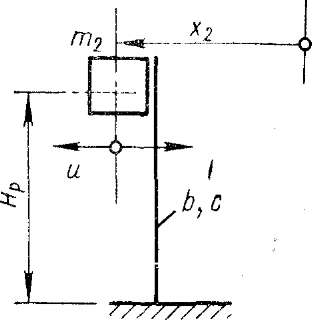

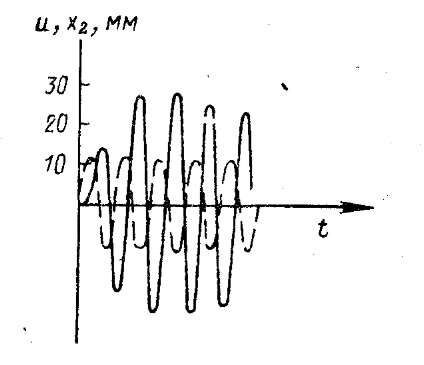

Важнейшим фактором, возбуждающим колебания конструкции стеллажного крана-штабелера, является неровность рельсового пути, причем с увеличением скоростей движения и высоты крана этот фактор приобретает большее значение.

Рис. 3. Динамическая модель стеллажного крана-штабелера при воздействии неровностей рельсового пути

Рис. 4. Колебания конструкции колонны под действием неровностей рельсового пути

—

Расчетные характеристики режима работы механизмов стеллажных кранов-штабелеров, соответствующие ГОСТ 25835—83, приведены в табл. 4.1.

Увеличение в 2 раза по сравнению с другими числа включений в час механизма выдвижения грузозахватного органа объясняется тем, что в течение каждого цикла работы крана-штабелера захваты совершают два цикла — на стартовой и конечной позициях крана-штабелера. Выполняемые же на доводочной скорости дополнительные включения механизмов передвижения и подъема можно не учитывать.

В расчетных циклограммах загрузки механизмов по оси абсцисс отложено относительное число циклов или относительная продолжительность действия нагрузки, Строго говоря, число циклов нагрузки не пропорционально времени ее действия ввиду наличия периодов разгона и торможения, и следовало бы давать отдельные циклограммы по числу циклов и по времени в качестве аргументов. Однако для механизмов подъема и выдвижения относительная продолжительность неустановившихся режимов движения всегда невелика — менее 3%. Для величина наибольшей ординаты нагрузки для механизма передвижения соответствует моменту при разгоне с расчетным ускорением; для механизма подъема — моменту при установившемся движении подъема с номинальным грузом; для механизма выдвижения — при взятии номинального груза из ячейки стеллажа, т. е. на наибольшем вылете захвата, но без учета сил инерции.

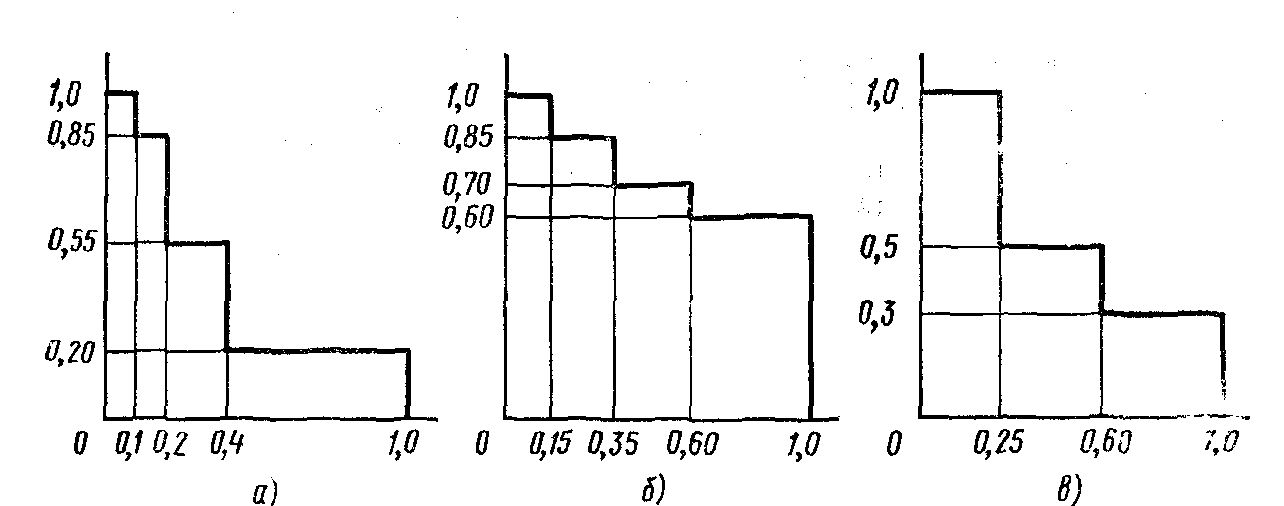

Рис. 5. Расчетные циклограммы загрузки механизмов стеллажных кранов-штабелеров:

а,- б, в — соответственно передвижения, подъема и выдвижения захватов

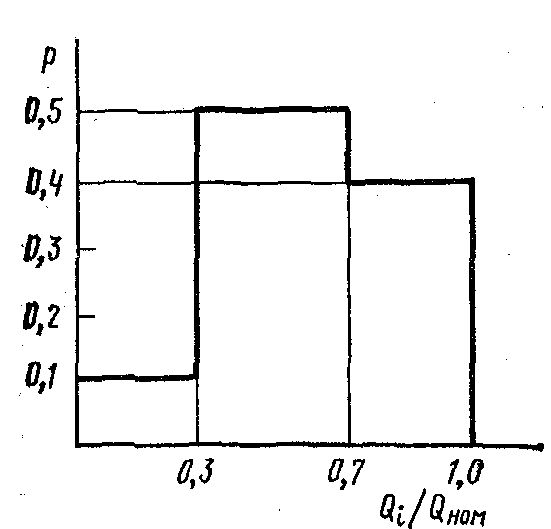

При установлении характеристик режима работы рассматривали краны-штабелеры, обслуживающие стеллажи длиной 100 м, высотой 16 м и глубиной 1,2 м со скоростями передвижения от 1,6 до 2,5 м/с, подъема — 0,4 м/с и выдвижения захватов — 0,2 м/с. Ускорения при разгоне механизмов принимали равными 0,4 м/с2. Относительное число простых и сложных циклов 0,6 и 0,4 соответственно. Процесс подъема считали как совмещенный по времени с процессом передвижения. Изменчивость массы (1 грузов оценивали по гистограмме (рис. 4.2), полученной по результатам обследования действующих складов; средняя масса груза по этой гистограмме составляет 0,6 от номинальной фном.

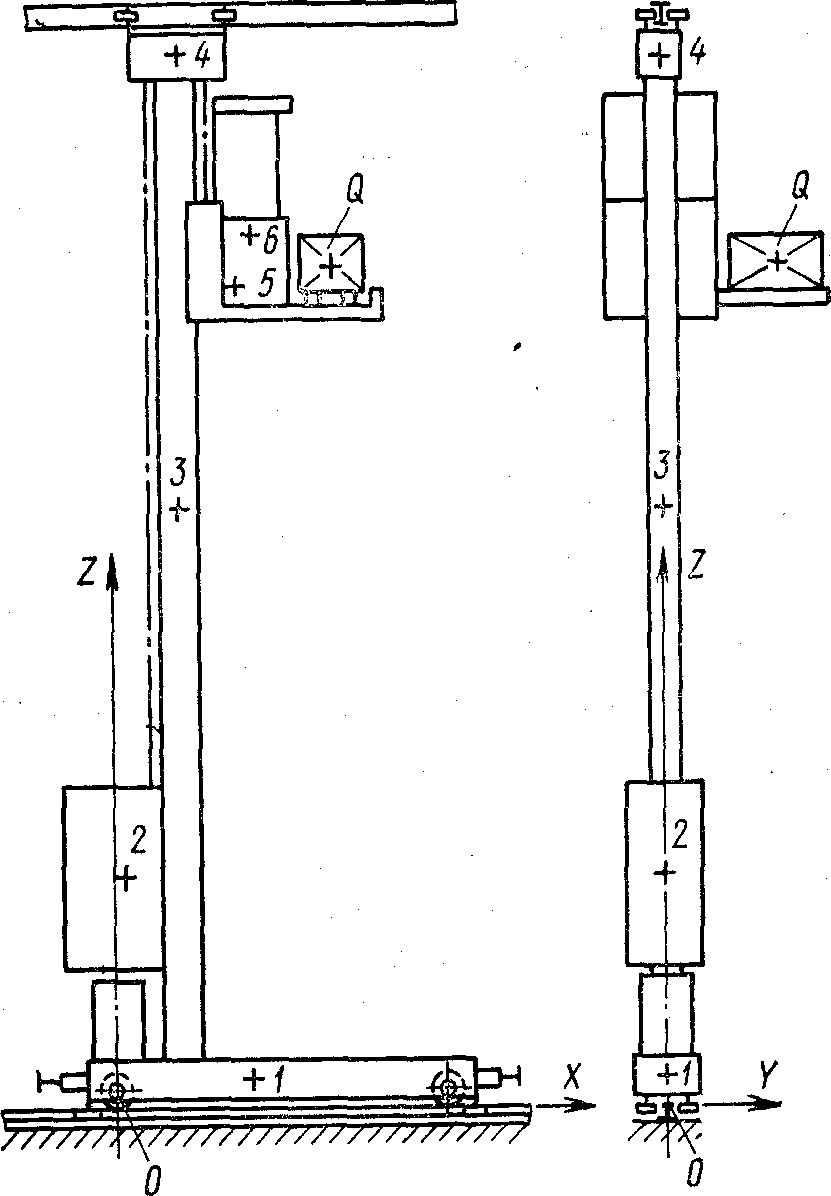

Для расчета опорных одноколонных стеллажных кранов-штабелеров рекомендуется использовать схемы, предоставленные на рис. 7, 8. Аналогичные схемы для других конструктивных типов стеллажных кранов-штабелеров нетрудно разработать, используя приведенные ниже рекомендации.

Рис. 6. Расчетная гистограмма распределения массы брутто складируемых грузов; р — плотность вероятности

Рис. 7. Расчетная схема одноколонного опорного стеллажного крана-штабелера

В кране-штабелере выделяют шесть укрупненных конструктивных узлов со следующей закрепленной за ними индексацией:

ходовая балка в сборе с установленным на ней механизмом передвижения и ходовыми колесами; механизм подъема (включая канаты); колонна (или две колонны у двухколонных кранов штабелеров рамной конструкции, рис. 8, а; при шарнирно-сочлененной конструкции по рис. 8, б правая и левая колонны и их ходовые балки должны рассматриваться отдельно, дополнительным элементом является сцепка); оголовок колонны в сборе с грузовыми блоками и боковыми роликами (или верхняя балка у двухколонных кранов-штабелеров); грузоподъемник в сборе с каретками, грузовыми подвесками и грузовыми захватами; кабина 6 (при определении ее массы учитывается масса оператора).

Рис. 8. Стержневые схемы конструкций двухколонных стеллажных кранов-штабелеров:

а — рамной; б — шарнирно-сочлененной; 1, 1’ — ходовые балки; 2 — механизм подъема; 3, 3’ — колонны; 4 — верхняя балка; 5 — рама грузоподъемника; К — каретка подъемника; ГК — грузовые канаты; С — слепка

Шкаф электрооборудования относят к ходовой балке или к колонне в зависимости от того, на чем он установлен.

Отдельным элементом является транспортируемый груз, номинальная масса которого обозначена через

Для каждого из этих узлов предварительно определяют номинальные значения масс т-г (см. выше) и координат центра масс (хг; у%\ гг) в прямоугольной системе координат, начало которой расположено в середине площадки контакта приводного ходового колеса с наземным крановым рельсом.

При расчете механизмов координаты х1 считают фиксированными для всех узлов крана-штабелера, т. е. упругие деформации и смещения в зазорах не учитываются. Координаты ух в большинстве случаев можно принимать равными нулю для всех узлов, кроме груза и грузового захвата при выдвинутом положении последнего. Координатам г% для грузоподъемника, кабины и груза придают различные значения в зависимости от расчетного положения грузоподъемника по высоте колонны. В числе прочих геометрических параметров в состав исходных данных включают номинальный вылет грузозахватного органа, высоту его нижнего и верхнего рабочего положений, высоту положения контакта верхних боковых роликов с верхним рельсовым путем, базу ходовых колес и нижних боковых роликов, размеры расположения осей грузовых канатов относительно ос» колонны, диаметры ходовых колес, грузового барабана и блоков и т. п.

Другую группу исходных данных образуют параметры элементов приводов. Для электродвигателей необходимо записать номинальный момент при ПВ согласно табл. 4.1, кратность пускового и максимального моментов, маховой момент ротора, а также уравнение рабочего участка механической характеристики. Для асинхронного электродвигателя — это наклонная прямая, проходящая через точку нулевого момента и синхронной частоты вращения и точку с номинальным моментом и номинальной частотой вращения. Для электродвигателей постоянного тока с тиристорным управлением — это горизонтальная прямая постоянной частоты вращения.

Далее, для механизмов записывают маховые моменты муфт и тормозных шкивов, передаточные отношения и КПД, кратность и число полиспастов грузовой подвески, диаметр и разрывное усилие грузового каната, прочностные характеристики материалов. При выполнении оптимизационных расчетов параметры стандартизованного оборудования и материалов — электродвигателей, редукторов, канатов и т. д. — задают в виде номенклатурных списков (таблиц), упорядоченных по возрастанию основных параметров.

Для расчета металлоконструкций подготавливают геометрические характеристики сечений ходовой балки, колонн, верхней балки, а также расчетные сопротивления и модуль упругости материала.

Сопротивление передвижению крана-штабелера определяется как сила, необходимая для преодоления трения качения ходовых колес и подшипников, умноженная на коэффициент 1,1, учитывающий трение в боковых роликах. Уклон пути не учитывается, так как согласно ОСТ 24.090.39—83 уклон ограничен очень малой величиной —0,001.

Коэффициент трения шариковых и роликовых подшипников принимают равным 0,015, а коэффициент трения качения — равным 0,4 мм для колес диаметром 320 мм; 0,6 мм для колес диаметром не более 560 мм; 0,8 мм для колес диаметром не более 700 мм; 1 мм — для колес диаметром, более 700 мм.

Сопротивление передвижению необходимо знать для определения скорости, ускорения и замедления крана-штабелера, обеспечиваемых используемым электродвигателем и передаточным механизмом. При этом считают, что масса груза составляет 1,1 от номинальной, а массу самого крана-штабелера вводят в расчет с коэффициентом 1,05, учитывающим возможные ее отклонения от теоретических значений.

Однако методически удобней начинать расчет механизма передвижения с анализа запаса сцепления приводных колес, а затем и устойчивости крана-штабелера в режимах разгона и торможения.

Коэффициент запаса сцепления в режимах разгона и торможения должен быть не менее 1,1. Это означает, что предельно возможная тяговая сила на ободе приводного колеса, равная произведению вертикальной силы колеса на нормативный коэффициент сцепления 0,2, должка хотя бы на 10 % превышать требуемое тяговое усилие, которое складывается из сопротивления передвижению и силы инерции массы крана-штабелера. Аналогичная картина наблюдается при торможении с той лишь разницей, что сопротивление передвижению теперь не препятствует, а наоборот, помогает силе на ободе колеса, меняя, таким образом, свой знак относительно последней.

Физический смысл необходимости запаса сцепления — предотвращение пробуксовки приводного колеса, приводящей к ускоренному изнашиванию колеса и рельса. Для крана-штабелера такое изнашивание особенно нежелательно, так как, помимо прочего, уменьшение диаметра колеса нарушает вертикальное положение колонны, от которого непосредственно зависит возможность правильного позиционирования грузового захвата во все ячейки по высоте стеллажа.

Однако обращает на себя внимание принятый сравнительно небольшой коэффициент запаса сцепления. Для сравнения укажем, что для мостовых крюковых кранов нормативный коэффициент запаса составляет 1.2.

Дело в том, что в отличие от кранов с гибким подвесом груза, вертикальные усилия на ходовые колеса кранов-штабелеров при разгоне или торможении значительно перераспределяются под действием момента горизонтальных сил инерции масс узлов крана-штабелера. Очевидно, чтобы получить наихудшие условия работы приводного колеса, направление инерционных сил необходимо выбрать таким образом, чтобы нагрузка на это колесо уменьшалась; грузоподъемник при этом следует установить в крайнее верхнее положение для получения наибольшего возможного разгружающего момента.

Для кранов-штабелеров высотой 10 м и более при таких условиях трудно получить большие коэффициенты запаса сцепления. Для этого потребовалось бы искусственно увеличить базу ходовых колес или принять балласт, что нежелательно. Поэтому целесообразно принять минимальный коэффициент запаса сцепления, помня при этом, что это значение соответствует крайнему верхнему положению грузоподъемника, т. е. случаю, относительная частота которого в эксплуатации не превышает 10 %. Очевидно, что при более низких положениях грузоподъемника фактический коэффициент запаса сцепления увеличивается.

По той же причине при расчете коэффициента запаса сцепления не учитывается динамический эффект инерционных сил, проявляющийся в начальных фазах процессов пуска и торможения. Иными словами, горизонтальные инерционные силы определяют как произведение масс на среднее ускорение (замедление). Оправдательное рассуждение при этом таково: колебания конструкции довольно быстро затухают; нежелательный эффект амплитудных значений инерционных сил проявляется только в течение примерно 30 % времени колебаний (обратная полуволна, наоборот, догружает приводное колесо); и, наконец, эффект опасен только в верхних позициях грузоподъемника (примерно, в верхней трети высоты подъема), так как для более низких позиций коэффициент запаса сцепления выше, к тому же ускоряется затухание колебаний.

При расчете коэффициента запаса сцепления не вводят также повышающие коэффициенты масс крана-штабелера и груза — их все принимают по номинальному значению. Расчет выполняют дважды — для крана с грузом и без груза,так как в общем случае неизвестно заранее, какой из этих вариантов более опасен.

Для кранов-штабелеров с гибким токоподводом следует дополнительно учесть воздействие усилий статического натяжения и сопротивления передвижению кабельной подвески, если эти усилия вызывают разгрузку приводного колеса. При этом кабельную подвеску следуе’ рассматривать в наиболее растянутом положении, т. е. на полной длине стеллажа, которую принимают равной 100 м, если в техническом задании нет других указаний.

Составив уравнения для коэффициента запаса сцепления в соответствии с приведенными указаниями, легко увидеть, что в них входят только геометрические и массовые параметры крана-штабелера и ускорения (замедления), Поэтому целесообразно, задаваясь предельным коэффициентом запаса сцепления 1,1, разрешить эти уравнения относительно ускорения (замедления). Таким образом получим предельно допускаемое (наибольшее) ускорение и замедление крана-штабелера, всего четыре значения (ускорение и замедление для крана-штабелера с грузом и без груза), каждое из которых должно быть не менее 0,3 м/с2. Если хотя бы одно значение не удовлетворяет этому условию, то необходимо увеличить базу ходовых колес или попытаться изменить массы узлов крана-штабелера с целью достижения положительного результата. Если какое-либо значение превышает 0,6 м/с2, то в качестве расчетного следует принять 0,6 м/с2. Окончательно полученные значения предельно допускаемого ускорения и замедления удовлетворяют, таким образом, всем необходимым требованиям, и можно приступить к обеспечению или к проверке их реализации. Задача обеспечения ставится при проектно-оптимизационном расчете, когда выбирают оборудование из заданной номенклатуры; она же включает в себя в качестве завершающего этап проверки. Поэтому дальнейшее изложение построено как для оптимизационного расчета.

По допускаемому ускорению с помощью известных формул определяют соответствующий среднепусковой момент электродвигателя, который должен уравновесить сопротивление передвижению и силы инерции масс крана-штабелера, а также инерционные моменты вращающихся масс ротора, муфты, тормозного шкива и т. п. с учетом КПД механизма. При этом предполагают, что передаточное число редуктора предварительно выбрано по номинальным скоростям передвижения крана-штабелера и частоте вращения валов электродвигателей рассматриваемой номенклатуры.

Полученное значение номинального момента электродвигателя является предельно допустимым, поэтому из рассматриваемой упорядоченной номенклатуры следует выбрать тот наибольший электродвигатель, номинальный момент которого при ПВ = 60 % не превышает предельно допустимый.

Отсюда начинается проверочная часть расчета механизма передвижения. Сначала с помощью механической характеристики электродвигателя определяют расчетную скорость установившегося движения крана-штабелера, которая должна удовлетворять требованиям, изложенным выше. Если результат не достигнут, то следует изменить передаточное число редуктора, а возможно и рассмотреть другую номенклатуру редукторов и (или) электродвигателей.

По достижении положительного результата вычисляют среднее ускорение разгона крана-штабелера с грузом, которое должно быть не менее 0,3 м/с2. В противном случае следует рассмотреть другую номенклатуру электродвигателей и повторить расчет. Напомним, что в проверочном расчете массы крана-штабелера и груза следует учитывать с повышающими коэффициентами, как указано выше.

По допускаемому замедлению определяют предельный тормозной момент для крана с грузом и без груза; наименьшее из двух значений принимают для настройки электрической системы торможения крана-штабелера. На такой же момент настраивают и механический тормоз, для выбора которого из рассматриваемой номенклатуры тормозов следует взять наименьший с номинальным тормозным моментом, превышающим момент настройки..

Можно напомнить, что механический тормоз стеллажного крана-штабелера обычно выполняет стояночную функцию, а торможение осуществляется электродвигателем. Поэтому смысл изложенного расчета механического тормоза — обеспечение экстренного торможения на случай отказа электрической системы или обесточивания сети.

Далее проверяют устойчивость крана-штабелера, под которой понимается недопущение отрыва ходовых колес ог рельса. Устойчивость должна быть обеспечена как при нормальной эксплуатации, так и в аварийном случае — при наезде крана-штабелера на конечные упоры

Аварийная устойчивость обеспечивается конструктивными мерами. Для этой цели служит буферное устройство, ограничивающее замедление крана-штабелера, и рельсовые подхваты, установленные на ходовой балке с малым зазором относительно рельса. Расчет этих элементов объясняется ниже.

Эксплуатационная устойчивость крана-штабелера должна быть обеспечена без участия рельсовых подхватов, т. е. в результате правильной геометрии конструкции и центровки масс. Безотрывность приводных ходовых колес, как показали расчеты, автоматически гарантируется при соблюдении необходимого коэффициента запаса сцепления. Поэтому расчету подвергают только неприводные ходовые колеса.

Расчетное давление на каждое из неприводных ходовых колес крана-штабелера с грузом и без груза в режимах разгона и торможения должно составлять не менее 20 % от соответствующего статического давления на колесо. При этом принимают номинальные массы крана-штабелера и груза, а положение грузоподъемника — крайнее верхнее. Горизонтальные инерционные силы, соответствующие расчетному ускорению (замедлению), вводят в расчет с динамическим коэффициентом 1,8. Для кранов с гибким токоподводом следует дополнительно учитывать воздействие усилий от токоподвода (см. выше), если эти усилия вызывают разгрузку неприводного колеса.

В заключительной (и наиболее трудоемкой) части расчетов механизма передвижения крана-штабелера проверяют прочность и выносливость его элементов, При расчетах прочности необходимо учитывать следующее. Все передаточные звенья механизма проверяют на действие 150 удвоенного пускового момента электродвигателя (с учетом передаточных чисел и КПД). Наибольшие усилия на валы, подшипники и буксы ходовых колес кранов-шта-белеров, у которых буферное устройство установлено только в нижней части крана-штабелера, т. е. на ходовой балке, определяют для случая наезда на конечные упоры с замедлением 4 м/с2. Г1ри вычислении горизонтальных инерционных усилий вводят динамический коэффициент 1,8 (грузоподъемник с грузом в крайнем верхнем положении). Статическая грузоподъемность упомянутых подшипников должна быть не менее полученного усилия на колесо. Как видно, элементы ходовой части рассчитывают на амплитудное значение аварийной нагрузки ввиду их особой ответственности. Это не относится, однако, к ходовым колесам, которые обладают заведомо большим запасом прочности.

Проверять же контактные напряжения ходовых колес на наибольшие возможные усилия нет необходимости ввиду исключительности случаев наезда крана-штабелера на конечные упоры. Поэтому контактные напряжения ходовых колес определяют по усилиям, возникающим в нормальных режимах разгона или торможения крана-штабелера. При этом принимают, что грузоподъемник с грузом занимает крайнее врехнее положение; горизонтальные инерционные силы вводят в расчет без динамического коэффициента, а их направление назначают соответствующим догрузке ходовых колес.

Расчет элементов механизма подъема стеллажного крана-штабелера практически не отличается от расчета механизма подъема других грузоподъемных машин. Поэтому приводим только основные нормативные ограничения.

Коэффициент запаса прочности стальных проволочных канатов по отношению к разрывному усилию каната в целом должен быть не менее 6,0 для грузовых канатов и для канатов кабины, если последняя поднимается собственным механизмом подъема. Коэффициент запаса прочности грузовой цепи должен быть не менее 5,0. При определении усилия в канате или цепи массы грузоподъемника, груза, кабины и оператора принимают по их номинальным значениям и учитывают трение в блоках полиспаста и роликах грузоподъемника; динамические нагрузки не учитывают.

Как показала практика, дополнительное сопротивление подъему, вносимое роликами грузоподъемника, не превышает 3 % от усилия в канатах, вычисленного без учета этого сопротивления. Поэтому допускается трение в роликах грузоподъемника учитывать коэффициентом 1,03.

Диаметр блока, огибаемого стальным канатом, должен быть не менее 30 диаметров каната, диаметр грузового барабана — не менее 25 диаметров каната. Диаметр блока или барабана измеряют по средней линии навитого каната. В нижнем положении грузоподъемника на грузовом барабане должно оставаться не менее 1,5 витков каната, не считая каната, находящегося под зажимным устройством.

Для вычисления момента на валу электродвигателя при установившемся подъеме массы грузоподъемника, кабины и оператора принимаются равными 1,05, а груза — 1,1 их номинальных значений. Из рассматриваемой упорядоченной номенклатуры выбирают наименьший электродвигатель, номинальный момент которого при ПВ= = 40 % был бы не менее момента при установившемся подъеме. После этого определяют скорость и ускорение подъема, которые должны удовлетворять изложенным выше требованиям, а также проверяют возможность подъема груза при напряжении питающей сети 0,85 от номинального.

Если ускорение при подъеме превышает 1 м/с2, то следует выбрать другой двигатель. Следует иметь в виду, что иногда допускают перегрузку электродвигателя по номинальному моменту (до 30 %), если это подтверждается тепловым расчетом.

При расчете на выносливость передаточных звеньев механизма подъема, а также при расчете нагрева электродвигателя массы узлов крана-штабелера и груза принимают по их номинальным значениям и учитывают трение в передачах, блоках, роликах грузоподъемника и на барабане.

Коэффициент запаса торможения механизма подъема должен быть не менее 2. При этом массы грузоподъемника, груза, кабины и оператора принимают по их номинальным значениям и учитывают разгружающее действие силы трения; динамические нагрузки в механизме не учитываются. Механический тормоз выбирают как наименьший из рассматриваемой номенклатуры, номинальный момент которого не менее требуемого.

Номенклатура стандартных тормозов сравнительно невелика, поэтому номинальный момент выбранного тормоза часто оказывается заметно больше требуемого.

Тогда согласно паспорту тормоза вычисляют необходимую настроечную длину тормозной пружины, при которой момент равен требуемому.

Механизм выдвижения телескопического захвата специфичен как по своей кинематике, так и по условиям работы, поскольку сопротивление движению возрастает по мере увеличения вылета и, кроме того, неодинаково при движении захвата в ячейку или из ячейки стеллажа. Последнее объясняется наклоном выдвинутого захвата вследствие его упругих деформаций, возможных первоначальных уклонов в пределах допусков, а также ввиду наличия зазоров в роликоопорных узлах захватов, грузоподъемника и колонны крана-штабелера.

Поэтому наибольшее сопротивление движению верхней секции телескопического захвата соответствует начальному моменту движения груза из ячейки стеллажа. При определении сопротивления движению следует также учитывать одновременное движение (с половинной скоростью) средней секции, обеспечиваемое передаточным механизмом с гибкой или шестеренчато-реечной связью. Полное сопротивление движению складывается из составляющих трения и уклона. Составляющую трения определяют как силу, необходимую для преодоления трения качения роликов и подшипников с коэффициентом 1,1, учитывающим трение в боковых роликах. Коэффициент трения шариковых и роликовых подшипников принимают равным 0,015, коэффициент трения качения роликов — 0,3 мм. Тление в передаточных элементах учитывается с помощью КПД.

При наличии группы роликов по длине секции захвата в расчете берут только крайние ролики в нагруженной группе, или же крайние пары роликов, если последние установлены на балансирах.

Составляющую уклона определяют как произведение силы тяжести груза и выдвижных частей захвата на уклон траектории движения центра масс груза в рассматриваемой позиции телескопического захвата. Уклон траектории прежде всего имеет постоянную составляющую, обусловленную такими факторами, как проектный уклон, зазоры и допуски. Следует сказать, что простое сложение составляющих, вызванных этими факторами (при наибольших их значениях), приводит к преувеличению суммарного значения уклона, поскольку вероятность одновременной реализации этих наибольших значений невелика. Учитывая, однако, фактор последующего изнашивания, а также необходимость создания расчетной гарантии нормальной работы захвата, можно рекомендовать использовать в расчете простую сумму составляющих.

Упругую составляющую уклона траектории движения центра масс груза необходимо не путать с уклоном упругой линии телескопического захвата. Уклон траектории представляет собой первую производную от упругого прогиба по вылету захвата; уклон же упругой линии есть первая производная от прогиба по абсциссе при неизменном вылете. В некоторых случаях уклон траектории может примерно вдвое превышать уклон упругой линии.

При выборе электродвигателя механизма выдвижения следует считать, что на захват установлен груз массой 1,25 номинальной в рассмотренной выше позиции наибольшего сопротивления передвижению. Электродвигатель должен обеспечить пуск механизма при использовании до 70 % своего пускового момента на преодоление статического сопротивления. Расчетные скорости и ускорения захвата определяют затем для груза массой 1,1 номинальной и для порожнего захвата. Необходимые нормативы даны выше.

При расчете на выносливость (долговечность) передаточных звеньев механизма, а также при расчете нагрева электродвигателя массу груза принимают равной номинальной, инерционные нагрузки не учитывают. Прочность передаточных звеньев механизма должна быть проверена на статическое действие наибольшего момента электродвигателя при упоре порожним захватом в препятствие. При этом если от одного двигателя приводится два захвата и более, то усилие упора считается приложенным полностью к одному из них.

Прочность и устойчивость металлоконструкций стеллажных кранов-штабелеров для полной безопасности должна быть обеспечена не только при нормальной эксплуатации, но и в наиболее опасной аварийной ситуации — при наезде движущегося на полной скорости груженого крана-штабелера на конечные упоры. Очевидно, что при таких условиях замедление крана-штабелера должно быть строго регламентировано и обеспечено буферным устройством. Оптимальное замедление выбирают таким образом, чтобы на кран-штабелер не действовали чрезмерно большие инерционные усилия и в то же время путь торможения не был бы чрезмерно велик. Большой путь торможения — это потерянное пространство склада и большой ход буфера, что создает конструктивные затруднения.

Нормативное значение замедления при наезде на конечные упоры равно 4 м/с2. Для наибольшей применяемой скорости передвижения 2,5 м/с путь торможения, или ход буфера, составит 0,78 м, что приемлемо.

При расчете на прочность и устойчивость металлоконструкций колонн и ходовой балки, а также верхней балки двухколонных кранов-штабелеров, горизонтальные силы инерции, соответствующие замедлению 4 м/с2, вычисляют с учетом динамического коэффициента !,8, т. е. рассматривают амплитудное значение нагрузки. При этом массу конструкций принимают с коэффициентом 1,05, а груза — 1,1 по отношению к номинальному. Считают, что грузоподъемник с грузом расположен в крайнем верхнем положении, если кран-штабелер имеет одно (нижнее) буферное устройство, и посередине высоты, если кран-штабелер имеет два (нижнее и верхнее) буферных устройства. Положение грузовых захватов — среднее. Кроме горизонтальных инерционных сил, в расчете, очевидно, учитываются и силы тяжести упомянутых масс. Определяя сжимающие усилия в колоннах, следует внимательно проанализировать принятую схему за пасовки грузовых канатов или цепей.

Изгибающие моменты в сечениях колонны и ходовой балки одноколонных кранов-штабелеров, а также двухколонных шарнирно-сочлененных конструкций (рис. 4,4, б) определяют по элементарным формулам. Для двухколонных рамных конструкций (рис. 4.4, а) необходимо рассчитать плоскую раму, в общем случае трижды статически неопределимую.

Прочность устанавливаемых на ходовой балке рельсовых подхватов также проверяют для случая наезда крана-штабелера на конечные упоры. Ввиду особой ответственности этих элементов в обеспечении устойчивости крана-штабелера коэффициент условий работы материала и соединений принимают равным 0,5.

Другим расчетным случаем для металлоконструкций является статическое действие сил тяжести груза массой 1,25 номинальной на наибольшем вылете грузовых захватов, Силы тяжести конструкций принимаются с коэффициентом 1,05; кран-штабелер считается неподвижным. На такую нагрузку проверяют прочность и устойчивость колонн, грузоподъемника и грузовых захватов.

Наибольший изгибающий момент в колонне в данном случае возникает при крайних верхнем или нижнем положениях грузоподъемника. Однако наибольшая сжимающая сила имеет место в нижнем сечении колонны (в результате действия собственной силы тяжести и силы тяжести навешенных на колонну узлов). Поэтому при расчете колонны считают, что грузоподъемник установлен в нижнее рабочее положение. Опирание крана-штабелера на нижнем и верхнем рельсовых путях в направлении выдвижения захватов считается шарнирным.

При подъеме груза двумя отдельными захватами расчетная нагрузка на один захват принимается равной 0,6, а на второй — 0,4 полной нагрузки на захватах. Этим учитывается как возможное смещение груза на захватах, так и несимметрия центра масс самого груза. Прочность грузового захвата и крепления его к раме грузоподъемника проверяют на действие большей из указанных сил, а самого грузоподъемника — на действие обеих сил, причем большую из них следует считать приложенной к тому из захватов, который дает больший изгибающий момент в раме грузоподъемника.

Если длинномерный груз поднимают на трех и более захватах, то при расчете рамы грузоподъемника считают расчетную нагрузку на захватах равномерно распределенной между всеми захватами. При расчете прочности конструкции захвата и его крепления к раме грузоподъемника полученную указанным способом нагрузку на один захват умножают на коэффициент неравномерности 1,4 при трех захватах; на 1,3 — при четырех захватах и на 1,2 — при пяти захватах по длине груза.

Далее проверяют прочность и устойчивость колонн, грузоподъемника и грузовых захватов в случае упора порожним грузовым захватом в препятствие при его выдвижении. Усилие упора, которое при порожнем захвате будет наибольшим, вычисляют по пусковому моменту электродвигателя механизма выдвижения и считают приложенным статически. Если на кране-штабелере установлено два захвата или более, то усилие упора считают приложенным полностью к одному из них. При расчете колонн грузоподъемник рассматривают в среднем положении по высоте.

Наконец, последний из расчетных случаев нагружения металлоконструкций связан с возможностью посадки на ловители кабины оператора, а в некоторых конструкциях — и грузоподъемника. Посадка на ловители происходит при превышении допускаемой скорости опускания и может явиться следствием обрыва грузовых канатов или поломки тормоза механизма подъема, или же неисправности электрической системы торможения механизма подъема. В кранах-штабелерах обычно используют лифтовые клиновые ловители, создающие замедление в среднем до 30 м/с2. Пиковые значения замедления могут превышать указанное, однако их длительность ограничивается 0,04 с. Импульсы такой малой длительности не представляют опасности для конструкций грузоподъемника и кабины, выполненных из пластичных материалов (малоуглеродистых сталей).

В соответствии с этим прочность грузоподъемника, останавливаемого ловителями при превышении допускаемой скорости опускания, проверяется на статическое действие четырехкратной силы тяжести улавливаемых масс, включая массу груза, в их номинальном значении (четырехкратность означает силу тяжести плюс трехкратную силу инерции). Положение грузовых захватов — среднее. Направляющие одноколонных кранов-штабелеров проверяют на действие усилий роликов каретки грузоподъемника в соответствии с указанной нагрузкой на грузоподъемник.

Прочность подхватов кабины или элементов ее крепления к собственным кареткам, снабженным ловителями, проверяют на статическое действие четырехкратной силы тяжести масс кабины и оператора в их номинальном значении. При этом коэффициент условий работы материала и соединений принимают равным 0,5.

В расчетах на выносливость металлоконструкций массу груза принимают равной 0,8 номинальной; массу конструкций учитывают с коэффициентом 1,05 и рассчитывают по методике СНиП П-23—81 (см. выше).

При расчете на выносливость колонн, ходовой балки, а также верхней балки двухколонных кранов-штабелеров наибольшие по абсолютной величине напряжения в рассчитываемом элементе определяют анализом расчетов напряжений при простом цикле работы крана-штабелера (перемещение к заданной ячейке, взятие груза, перемещение с грузом в исходную позицию, выдача груза на загрузочное устройство). При этом учитывают горизонтальные инерционные усилия при разгоне и торможении крана-штабелера с расчетным ускорением (замедлением) и коэффициентом динамичности 1,8 при крайнем верхнем поло-жени и грузоподъемника с грузом, Инерционные усилия при подъеме груза и выдвижении захватов не учитывают ввиду их относительной малости. Наименьшее по абсолютной величине напряжения соответствуют неподвижному крану-штабелеру без груза; положение грузовых захватов — среднее.

При расчете выносливости грузоподъемника и грузовых захватов наибольшие по абсолютной величине напряжения соответствуют случаю подъема груза на выдвинутых захватах. При этом учитывают инерционные усилия при подъеме, соответствующие ускорению 1,0 м/с2. Наименьшие по абсолютной величине напряжения определяют при неподвижном грузоподъемнике и среднем положении грузовых захватов без груза. Распределение нагрузки между двумя и более телескопическими захватами принимается равномерным. Необходимый для расчета на выносливость стальных конструкций коэффициент а принимают равным 0,77 для элементов 1 и 2 групп по СНиП П-23—81 и 0,74 — для прочих элементов.

Требования к жесткости отдельных узлов металлоконструкций стеллажных кранов-штабелеров не предъявляются (за исключением косвенных требований жесткости к отдельным элементам согласно СНиП П-23—81, таких, как предельная гибкость стержней ферм, необходимая толщина стенок балок и т. п.). Однако суммарный эффект жесткости металлоконструкций, оцениваемый по перемещениям грузового захвата, регламентируется с целью обеспечения правильного позиционирования грузовых захватов при загрузке и разгрузке стеллажа и загрузочных устройств в автоматическом и полуавтоматическом режимах.

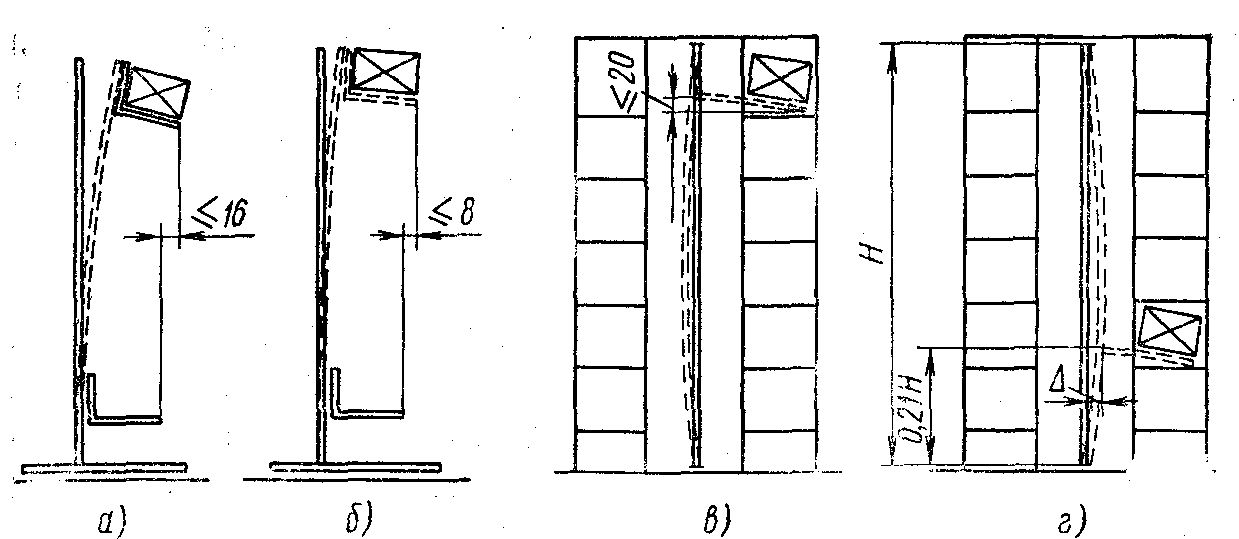

Для одноколонных кранов-штабелеров исполнений СА и СК полное упругое статическое горизонтальное (вдоль пути) перемещение невыдвинутого грузового захвата с грузом массой 1,25 номинальной в крайнем верхнем положении грузоподъемника по отношению к позиции ненагруженного захвата в нижнем рабочем положении не должно превышать 16 мм; составляющая этого перемещения, обусловленная упомянутым грузом, не должна превышать 8 мм (рис. 4.5, б).

Для исполнений СА, СК и САД полное упругое статическое вертикальное перемещение конца выдвинутого грузового захвата с грузом массой 1,25 номинальной в крайнем верхнем положении грузоподъемника по отношению к позиции невыдвинутого ненагруженного захвата в том же положении грузоподъемника не должно превышать 20 мм.

Рис. 9. Схемы упругих перемещений грузового захвата стеллажного крана-штабелера:

а, б — вдоль пути; в — по вертикали при выдвинутом грузовом захвате; г — в направлении выдвижения грузового захвата

При вычислении указанных нормируемых перемещений следует учитывать слагаемые, отображающие влияние упругих деформаций всех основных узлов металлоконструкций крана-штабелера: ходовой балки, колонны, грузоподъемника, грузовых захватов.

Очевидно, что на правильность позиционирования влияют не только упругие деформации крана-штабелера, но и отклонения от номинальных значений размеров и взаимного положения узлов крана-штабелера, стеллажа и крановых путей, а также зазоры в ячейках сталлажа при установке в них грузов. В связи с этим следует пояснить, что действующие допуски на изготовление и монтаж кранов-штабелеров и стеллажей, а также нормы зазоров в ячейках в соответствии с ОСТ 24.090.39—83 были учтены при разработке данных норм жесткости таким образом, чтобы суммарные возможные взаимные смещения в пространстве грузового захвата, груза и стеллажа относительно их номинальных положений не приводили бы к случаям упора захвата или груза в стеллаж. Масса груза 1,25 номинальной принята увеличенной (против обычной равной 1,1) с целью получения некоторого запаса, т. е. ее не следует рассматривать как требование позиционирования наибольшего испытательного груза в любую ячейку стеллажа.

Возможность позиционирования груза вглубь ячейки стеллажа проверяют отдельным расчетом. При этом считают, что грузоподъемник с грузом установлен на высоте 0,21 от высоты крана-штабелера, отсчитываемой от уровня , головки наземного рельсового кранового пути. При таком положении грузоподъемника поперечный прогиб колонны в направлении хода грузового захвата будет наибольшим после выдвижения последнего (рис. 4.5, г). Указанный прогиб в сумме с наиболее неблагоприятным сочетанием допусков и зазоров крана-штабелера, стеллажа и тары в направлении выдвижения захватов не должен превышать номинальный зазор между тарой и стеллажом в глубину ячейки.

Для одноколонных стеллажных кранов-штабелеров дополнительно рассчитывают затухание колебаний колонны, возникающих в момент начала торможения при движении на полной скорости в крайнем верхнем положении грузоподъемника с номинальным грузом. Рассматривается весь процесс торможения крана-штабелера от полной скорости до установочной и далее— с установочной скорости до полной остановки; иногда вводится и третья (промежуточная) скорость. График процесса торможения принимается в соответствии с особенностями системы автоматического управления краном-штабелером.

При расчете затухающих колебаний логарифмический декремент колебаний принимается равным 0,2. Цель расчета — определение амплитуды горизонтальных (вдоль пути) колебаний груза в момент включения выдвижения грузовых захватов. Полученная амплитуда не должна превышать 2 мм. В этом случае колебательный процесс не помешает установке груза в ячейку стеллажа. Если указанная норма не соблюдается, то наиболее простой способ исправить положение — это увеличить паузу между моментами полной остановки крана-штабелера и включения грузовых захватов. Для кранов-штабелеров высотой 20 м и более может оказаться целесообразным применение специального гасителя колебаний, так как альтернативой ему может быть требование увеличения жесткости колонны, то есть увеличение массы конструкций.

Буферное устройство, как об этом уже говорилось, рассчитывается на торможение крана-штабелера с замедлением 4 м/с2 с включенным приводом передвижения при начальной скорости передвижения, равной расчетной ско- . рости. Учитываемые в расчете массы крана-штабелера и груза принимаются по их номинальным значениям.

Если, буферное устройство состоит из двух или более одновременно работающих одинаковых буферов, то тормозное воздействие считается равномерно распределенным между этими буферами.

Возвратная пружина или возвратное гравитационное устройство должны обеспечить автоматическую установку буфера в исходное положение после обратного отката крана-штабелера. При этом наименьшее усилие возвратного устройства должно находиться в пределах 1,1-г-1,2 необходимого усилия возврата.

У тормозного буфера фрикционного типа с возвратной пружиной тормозное усилие при рабочем ходе буфера монотонно возрастает. В связи с этим необходимо пояснить, что замедление 4 м/с2 должно соответствовать наибольшему, т. е. конечному значению тормозного усилия.

У тормозного гидравлического буфера, рабочий цилиндр которого снабжен рядом калиброванных отверстий вдоль образующей, тормозное усилие представляет собой пилообразую функцию перемещения. В этом случае замедление 4 м/с2 должно соблюдаться для сглаженной осредненной функции, а относительная амплитуда пульсаций усилия на первых 90 % хода буфера не должна превышать 15 %. Тем самым определяется минимально необходимое количество калиброванных отверстий в рабочем цилиндре. Методика расчета гидравлического буфера дана в приложении к ОСТ 24.090.68—82.

Расчетное усилие срабатывания ограничителя грузоподъемности, включенного в ветвь грузового каната или цепи, принимается равным статическому усилию в этой ветви, когда на грузоподъемнике помещен груз массой 1,25 от номинальной грузоподъемности крана-штабелера. Массы элементов конструкции учитываются по их номинальным значениям.

В последнее время на стеллажных кранах-штабелерах все чаще применяют ограничитель грузоподъемности с упругим элементом в виде работающей на сжатие удлиненной ‘ пластинки с заостренными концами (см., например, конструкцию по авторскому свидетельству № 605784). В этом случае расчетное усилие срабатывания приравнивается к эйлеровой силе пластинки. Гибкость пластинки при исполнении ее из стали 60С2 назначается близкой к 130; рекомендуемое отношение ширины к длине — 0,15—0,20. Величина бокового выпучивания пластинки при потере устойчивости принимается не более толщины этой пластинки. Прочие элементы ограничителя грузоподъемности при нагрузке, соответствующей расчетному усилию срабатывания, должны иметь не менее чем двухкратный запас прочности по отношению к пределу текучести материала.

Расчетное усилие срабатывания ограничителя скорости должно быть в пределах 1,2—1,3 номинальной скорости подъема; допускается также срабатывание ограничителя при скорости 0,7 м/с. Применяемые конструкции ограничителей скорости имеют, как правило, в качестве датчика скорости подпружиненные грузы, которые при вращении взаимно смещаются под действием центробежных сил. Подбор масс грузов и жесткости пружины при заданной кинематической схеме ограничителя скорости представляет собой обычную задачу механики. Следует только учесть, что усилие, которое мог бы создать ограничитель скорости, должно быть с двухкратным запасом по отношению к усилию, необходимому для приведения в действие ловителей. Запас прочности стального каната или струны, применяемых в качестве тягового органа ограничителя скорости, должен быть не менее чем восьмикратным по отношению к разрывному усилию каната (струны). Расчетное усилие при этом принимается как наибольшее в процессе срабатывания ограничителя скорости и ловителей. Диаметр каната или струны не должен быть менее 6 мм.

Как уже упоминалось, ловители должны обеспечивать аварийное торможение кабины с оператором со средним замедлением не более 30 м/с2; длительность же действия замедлений, превышающих эту величину, не должна быть более 0,04 с. Следует отметить, однако, что расчетная проверка этих величин затруднительна и ненадежна; для их определения рекомендуется проведение приборного эксперимента.

Прочность ловителей и их крепления проверяется на статическое действие четырехкратной силы тяжести улавливаемых масс, принимаемых по их номинальным значениям. При этом должен быть обеспечен не менее чем трехкратный запас прочности по отношению к разрушающей нагрузке.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Динамический расчет стеллажных кранов-штабелеров"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы