Строй-Техника.ру

Строительные машины и оборудование, справочник

Склады тарно-штучных грузов составляют наибольшую группу складов, в которых используют краны-штабелеры.

Мостовые краны-штабелеры применяют на складах, где хранят разнообразные по способу упаковки (ящичная тара, поддоны, специальные ложементы, обрешетка) грузы, например, на материальных складах, складах запчастей, складах оборудования. Например, на складе оборудования могут храниться небольшого размера механизмы и агрегаты (электродвигатели, редукторы, насосы и т. п.), уложенные на поддонах, и крупногабаритные изделия, такие как вентиляторы, двигатели внутреннего сгорания или электродвигатели больших размеров. Крупногабаритные изделия, как правило, хранятся поштучно в специальных ложементах.

Все эти грузы с помощью кранов-штабелеров вилочными захватами устанавливают в стеллажи, имеющие различные размеры ячеек в пределах одного склада. На подобных складах используют как управляемые с пола, так и управляемые из кабины краны-штабелеры грузоподъемностью до 5 т при высоте складов от 6 до 13—15 м. Компоновка складов, оснащенных мостовыми кранами-штабелерами, всегда одинакова. Вдоль пролетов устанавливают стеллажи с проходами, достаточными для перемещения крана-штабелера с грузом, уже повернутым в сторону стеллажа. Поперек стеллажей выполняют широкий проезд, в котором производится разворот колонны с грузом и захват грузов (установка грузов) с транспортных средств или с пола. Применяют тупиковые и проходные склады.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На складах, оборудованных мостовыми кранами-шта-белерами, грузы в зону работы кранов-штабелеров обычно подают электро- или автопогрузчиками, с помощью которых производят также погрузку и разгрузку железнодорожного и автомобильного транспорта. Погрузчиками груз устанавливают на специальном настиле на полу склада в проезде, где работают краны-штабелеры (для этого настил имеет необходимые упоры), или производят разметку пола. Взятые в проезде грузы с помощью кранов-штабелеров устанавливают в стеллажи.

Кроме погрузчиков, для погрузочно-разгрузочных работ применяют мостовые краны, которые работают на тех же путях, что и краны-штабелеры. Однако зоны работы мостовых кранов и мостовых кранов-штабелеров должны быть разделены, а грузы из зоны работы мостовых кранов передаются в зону работы кранов-штабелеров с помощью специальных роликовых конвейеров или тележек. Иногда зоны работы мостовых кранов и мостовых кранов-штабелеров совмещают, однако при этом осуществляют специальные меры безопасности, исключающие наезд кранов.

Особое место занимают склады, создаваемые, как правило, на действующих предприятиях в уже имеющихся помещениях. Если на складе применить мостовые, управляемые с пола, или стеллажные краны-штабелеры, то необходимо произвести экономическую оценку обоих вариантов.

В последнее время наметилась тенденция к укрупнению складов. В связи с этим возросла роль складов, обслуживаемых стеллажными кранами-штабелерами, так как при укрупнении складов появляется возможность создания участков для хранения однотипных по способу упаковки грузов.

Увеличилось применение систем автоматического складирования в складах для незавершенного производства, а также в промышленно-технологическом складировании.

С учетом механизации и автоматизации процесса переработки грузов на автоматизированных складах значительно увеличилось число складов, оснащенных конвейерными транспортно-распределительными системами. Не менее 60—80% систем автоматического складирования единичных грузов оборудованы специальными транспортными устройствами, предназначенными для подачи грузов на хранение и выдачи их в зону комплектования. Учитывая, что грузы могут свободно перемещаться между транспортной линией и краном-штабелером, появилась возможность непосредственного соединения систем автоматизированного складирования с процессами обработки и сборки продукции.

Расширена область применения автоматизированных складов. ЭВМ стали использовать как для учета запасов, так и для управления оборудованием в реальном масштабе времени.

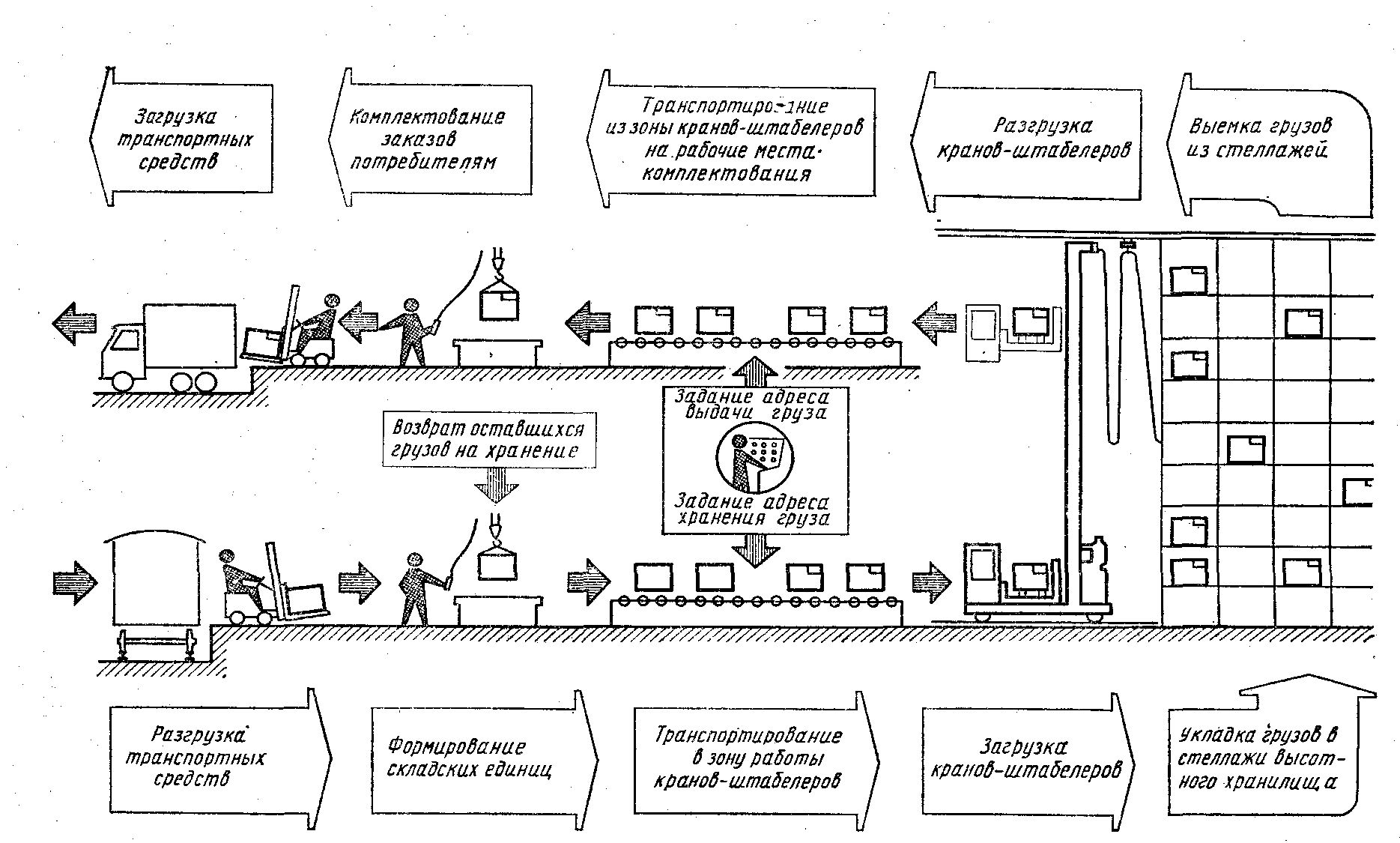

Автоматизированный склад состоит из хранилища, представляющего собой ряд высотных стеллажей, образующих несколько проходов, в которых работают стеллажные автоматические краны-штабелеры, и экспедиции — участка, на котором производят все технологические операции по приемке грузов, формированию складских единиц, транспортированию складских единиц в зону хранения, выдаче их из зоны хранения, комплектации и отправке потребителям. В большинстве случаев экспедиция размещена в двух этажах здания склада, на одном принимают грузы (обычно на первом), а на втором — комплектуют их для отправки потребителям. Транспортирование грузов производится с помощью роликовых или цепных конвейеров (или тех и других вместе), образующих взаимосвязанную грузорас-пределительную систему.

Рис. 1. Схема автоматизированного склада

Автоматическое управление транспортными механизмами начинается, как правило, после формирования складских единиц, т. е. после приемки грузов и их укладки в складскую тару. Сформированные складские единицы сопровождаются товаросопроводительным документом и направляются с помощью конвейера к посту автоматического управления, на котором согласно имеющемуся приказу оператор задает каждой- складской единице адрес хранения. Здесь же в зависимости от способа построения системы АСУ груз кодируется (при необходимости) и далее автоматически направляется на заданное место хранения. При этом груз движется по распределительному конвейеру, оканчивающемуся устройством для загрузки кранов-штабелеров, перемещается к требуемому крану-штабелеру, который снимает его с загрузочного устройства и устанавливает в ячейку стеллажа по заданному адресу.

Также по команде оператора кран-штабелер извлекает груз из стеллажа, перемещает его на загрузочное устройство, с которого груз движется на сборный конвейер транс-портно-распределительной системы и далее, к рабочему месту комплектования заказов.

В ряде случаев на крупных складах (распределительных центрах) автоматизированы процессы комплектова-. ния заказов, направляемых потребителям (при условии 100 %-ной пакетизации поступающих на склад грузов). В практике строительства автоматизированных складов чаще имеет место частичная автоматизация транспортных операций. Можно выделить склады двух групп.

Первая — склады с автоматическими грузораспреде-лительными системами подачи грузов к кранам-штабеле-рам и выдачи грузов в зоны комплектования. Применяют централизованные системы автоматического управления, в которых всем комплексом транспортирующих механизмов и кранов-штабелеров управляет с помощью ЭВМ оператор от центрального пульта. Отдельные механизмы (конвейеры, загрузочные устройства, краны-штабелеры, устройства контроля грузов) оборудуют локальными системами автоматического управления;

вторая — склады, где с помощью единичных конвейеров или напольных транспортных средств (электропогрузчиков) транспортируют к кранам-штабелерам грузы и выдают их на участки комплектования.

Применяют автоматическое управление кранами-шта-белерами и устройствами их загрузки и выгрузки, а также ручное управление транспортирующими механизмами.

Например, система автоматического управления фирмы «Мунк» построена на использовании ЭВМ и состоит из нескольких уровней.

Верхним уровнем является система электронной обработки данных, предназначенная для осуществления стандартных административных программ, т. е. для распределения запасов склада, разработки планов получения и выдачи грузов, составления отчетов и платежных ведомостей, производственного планирования, статистического учета и т. п.

На следующем уровне находится система контроля запасов склада. Эта система работает в реальном масштабе времени и ее основная задача — контролировать запасы склада. Непосредственный контроль позволяет получить точную информацию о всех грузах, находящихся на территории склада как в самом складском помещении, так и в грузораспределительной системе. Система контроля запасов связана как с системой (программой) административной обработки данных, так и с системой управления процессом транспортирования и распределения грузов.

На нижнем уровне находится система управления процессом транспортирования и распределения грузов. Ее основная функция — контролировать состояние и непосредственную работу транспортных механизмов. Центральный пост управления соединяет систему управления от вычислительной машины с системами управления кранами-штабелерами, передаточными тележками, транспортными конвейерами и другими механизмами. Для этой цели используют подсистему связи оператора, которая предназначена для непосредственного диалога оператора с машиной. Управляющая ЭВМ — малогабаритная вычислительная машина.

Программное обеспечение включает использование стандартных программ и специально разработанных про-276 грамм для системы контроля запасов, системы управления процессом транспортирования и распределения грузов, системы связи оператора.

Программа управления транспортированием грузов, помимо непосредственного управления, предусматривает оптимизацию грузопотока, подачу управляющих сигналов, которые способствуют увеличению пропускной способности транспортных линий.

Для этого в памяти ЭВМ содержатся сведения о всех грузовых единицах и о грузоподъемности механизмов, и она устанавливает стратегию управления. Цель такой стратегии — избежать, с одной стороны, излишнего накопления грузов на отдельных участках склада и, с другой стороны, простоя механизмов. Например, поддон с грузом, который транспортируется к стеллажам, не имеет точного адреса. Точный адрес определяется только тогда, когда поддон достигнет определенной точки внутри системы. Это позволяет при принятии решения учесть сложившуюся в данный момент ситуацию. Если возможно, то краны-штабелеры совершают двойные циклы — устанавливают груз, а при возвращении забирают из стеллажей другой груз. Этим достигается повышение производительности системы.

Можно ввести определенный режим работы склада: «загрузка» или «разгрузка». В таких случаях этим операциям предоставляется приоритет.

На участки комплектования подаются только те поддоны, которые можно принять, не перегружая другие потоки, т. е. не создавая заторов на транспортных линиях и на рабочих местах комплектовщиков.

Если грузы можно разделить по частоте спроса на группы, то в складе выделяют зоны для частой, средней и редкой доставки поддонов. Система учитывает это и сама выбирает места для этих зон. В тех случаях, где частота спроса зависит от сезона или от других факторов и может изменяться, система управления учитывает и это и меняет расположение площадей зон комплектования заказов (мест подачи грузов).

С целью повышения надежности работы системы операторам дается пароль, который позволяет выполнять только определенные операции, в зависимости от его функций. Особое внимание уделяется установлению истинности вводимых оператором данных и совершаемых им действий. Эти операции пользуются высшим приоритетом.

Во избежание потери информации основной массив данных через равные промежутки времени копируется. В период между снятием копий непрерывно регистрируются все операции, которые пополняют основной массив данных. В случае серьезных ошибок вызывается последняя копия полного массива данных, которая автоматически корректируется путем сравнения с содержанием записей, сделанных после снятия последней копии.

После перерыва в подаче электроэнергии вычислительная машина включается автоматически, а для включения кранов-штабелеров и других механизмов необходимо выполнить специальные восстановительные операции.

Много общего с описанной системой управления, имеет система, применяемая фирмой «Маннесманн Демаг». На верхнем уровне осуществляется коммерческая обработка данных. Сюда же поступает информация от других комплексных систем, так или иначе связанных с системой управления складами. Система управления верхнего уровня связана в режиме «ОН» или «ОФФ-лайн» с управляющей машиной следующего уровня. Эта ВМ контролирует поток материалов и данных на входах и выходах системных резидентов и знает, таким образом, о движении потока материалов и данных через всю систему, а .также управляет системными резидентами более низкого уровня.

Уровень системных резидентов управляет потоком материалов и данных на участке системы, под ответственностью которого он находится (например, кранов-штабелеров, грузораспределительных линий, вертикального транспорта и т. п.). На уровне системных резидентов используется микропроцессорная техника.

На следующем уровне логических связей преобладает применение свободно программируемых схем управления исполнительными механизмами и устройствами низшего уровня (уровня мощности), такими, как электродвигатели, контакторы, тиристоры, т. е. непосредственно управляющими отдельными механизмами.

Разработаны программы для систем складирования и распределения грузов. Универсальные, независимые от заказчиков программы в результате параметризации можно приспосабливать к конкретным условиям, определяемым размерами складов и формой организации складской переработки грузов. Модульная структура программ позволяет осуществлять адаптацию в зависимости от специальных требований заказчиков. Среди наиболее важных элементов программы можно перечислить следующие: достоверность данных; сбор данных; идентификация данных; определение места складирования; связь с основными программами систем; обеспечение стеллажными кранами-штабелерами; моделирование связи с основными программами систем; диалог блокировка — дебло-кировка; контроль материального потока; обеспечение распределительными устройствами; комплектующее место, контроль; обработка заказа на выгрузку; размещение заказа; обработка заказа на комплектацию; обработка маршрута; выполнение заказа; последующая бухгалтерская операция; инвентаризация; управление производством; информационная система и т. д.

Системы управления складами имеют много сходных черт, которые можно коротко охарактеризовать следующим образом. Это, прежде всего, — многоуровневое построение. На низшем уровне находятся исполнительные механизмы отдельных кранов-штабелеров и транспортных устройств.

На следующем уровне находятся системы автоматического управления отдельными механизмами (или линиями), так называемые локальные системы управления, объединяемые следующим уровнем, управляющим общим процессом перемещения грузов в целом по складу или на участках складов. В зависимости от структуры склада этот уровень может явиться верхним или входить в качестве подсистемы в следующий уровень, на котором осуществляется управление движением потоков материалов и данных, а также производится оперативно-производственное планирование, бухгалтерский и статистический учет и все другие операции, связанные с работой складов.

Автоматизированные склады, представляющие комплексные- системы, имеют оборудование для разгрузки и погрузки транспортных средств (мостовые краны, электро- и автопогрузчики); оборудование для транспортирования грузов в зону хранения (конвейерные линии, напольный безрельсовый или рельсовый транспорт); краны-штабелеры, выполняющие операции по укладке грузов в стеллажи и выемке грузов из стеллажей; оборудование для выдачи грузов из зоны хранения в экспедицию, а также рабочие места для комплектования заказов; стеллажи, служащие как для хранения грузов, так и для опоры строительных конструкций здания.

Примером автоматизированного склада может служить склад комплектации Московского автомобильного завода им. И. А. Лихачева. Склад размещен в отдельно стоящем здании, в котором можно выделить три зоны: зону приемки и выдачи грузов, размещенную в одноэтажном помещении, куда входит железнодорожный путь и имеется разгрузочная рампа; зону экспедиции, размещенную в многоэтажной пристройке к хранилищу, где производятся все операции по комплектованию складских единиц и отправке их в хранилище и по выдаче грузов потребителям (цехам); зону хранения, размещенную в одноэтажном помещении, перекрытие которого и стены крепят к несущим стеллажам.

Общая площадь застройки склада составляет 10,8 тыс. м2, в том числе зоны хранения — 4,03 тыс. м2. В складе размещены 25,5 тыс. единиц тары размером 1240×880×880 мм и 10,4 тыс. — размером 1640×1080 X X 1050 мм. Высота зоны хранения — 38,2 м.

Грузы от поставщиков прибывают железнодорожным и автомобильным транспортом и в зоне приемки разгружаются мостовыми кранами-штабелерами грузоподъемностью 2 т. Металлические контейнеры с грузом подаются на загрузочные места транспортной системы и направляются в экспедицию приема для дальнейшей обработки.

Грузы, поступившие в заводской упаковке, после их приемки перекладываются в складскую тару и направляются на хранение. Загруженные контейнеры ставятся вилочными погрузчиками на роликовые конвейеры. После приведения в действие позиционного выключателя, имеющего на каждом приемном месте роликового конвейера, контейнер автоматически приводится в движение и проходит через устройство контроля размеров и массы.

На двух приемных линиях транспортной системы могут проходить контейнеры как размером 1240×880 мм, так и 1640×1080 мм. Поэтому кроме контроля размеров и массы производится опознавание типа контейнеров. Контейнеры обоих типов, выходящие за пределы допустимых значений, распознаются контрольными устройствами и отводятся цепным конвейером.

Контейнеры, которые беспрепятственно прошли контроль размеров и массы, через последующие роликовые конвейеры, подъемные устройства (лифтвейеры), подъемные столы и цепные конвейеры транспортной системы транспортируются к соответствующему посту оператора.

Контейнеры после оформления, у поста оператора через цепные конвейеры, подъемные столы и роликовые конвейеры подаются к межстеллажным проходам. Установленные у межстеллажных проходов подъемные столы выполняют функции стрелочных переводов. Подъемные столы выполняются как участки цепного конвейера, перпендикулярно к которым расположен участок роликового конвейера, причем уровень последнего постоянно выше уровня цепи. Когда груз проходит мимо ответвления, он по роликовому конвейеру проходит над цепями, которые в это время не работают. При необходимости передать контейнер с грузом в зону работы крана-штабелера участок роликового конвейера останавливается над цепями в точно зафиксированном положении. Затем стол с роликами опускается и контейнер остается на цепи. Включается участок цепного конвейера и контейнер перемещается перпендикулярно первоначальному направлению движения, к крану-штабелеру.

Часть контейнеров с грузами, предназначенными для проверки ОТК в пунктах идентификации (постов операторов), отводится через транспортную систему на рабочие места ОТК- После проверки и соответствующего обозначения в документах контейнеры через ту же транспортную систему вновь возвращаются к пунктам идентификации и далее направляются на хранение.

При выдаче грузов стеллажные краны-штабелеры извлекает контейнеры с грузом из стеллажей и устанавливают их на разгрузочные цепные конвейеры транспортной системы, расположенной на другом этаже, и далее транспортируют в зону выдачи, где с концевых участков транспортной системы контейнеры снимаются с конвейеров и устанавливаются на автомобили для отправки потребителям.

Основными-элементами оборудования склада являются стеллажные автоматические краны-штабелеры. На складе работают краны-штабелеры двух типов: одноколонные грузоподъемностью 1,2 т, перерабатывающие контейнеры размером 1240×880 мм, и двухколонные грузоподъемностью 2 т, перерабатывающие грузы размером 1640 X X 1080 мм.

Кран-штабелер перемещается по напольному крановому рельсу и поддерживается в вертикальном положении подвесными направляющими путями, выполненными из двух двутавров. Установка двух двутавров (вместо одного, как это повсеместно практикуется) связана с подвеской кабеля. Кабельные тележки подвешены на обоих двутаврах, что позволяет сократить длину собранного кабеля вдвое.

Приводы подъема передвижения, выдвижения телескопических захватов выполнены по традиционным схемам с использованием электродвигателей постоянного тока с тиристорным регулированием скорости.

В конструкции крана-штабелера значительное внимание обращено на надежность и ремонтопригодность и на обеспечение безопасной работы оператора. На кране-штабелере установлены конечные выключатели, ограничивающие передвижение крана, подъем грузоподъемника, выдвижение захватов, включая снижение скорости перед крайними положениями. Кабина оборудована ловителями с приводом от центробежного ограничителя скорости, причем центробежный ограничитель скорости действует по двум контурам: механическому, приводя в действие клинья ловителей, и электрическому, воздействуя на цепь управления приводами. На грузоподъемнике установлены фотоэлементы, контролирующие размер перевозимого груза и правильность его установки на кране-штабелере. Имеется блокировка двери кабины и другие традиционные устройства безопасности.

Кранами-штабелерами управляют в ручном, аварийном, полуавтоматическом и автоматическом режимах.

В ручном режиме управление краном-штабелером производится оператором из кабины с помощью командо-аппаратов. Точность остановки крана-штабелера против заданной ячейки контролируется оператором.

В аварийном режиме адрес ячейки задается декадным переключателем. После включения кнопки «загрузка» или «разгрузка» кран-штабелер самостоятельно выполняет рабочую программу.

В полуавтоматическом режиме адрес ячеейки вводится на стационарном пульте оператора посредством декадных переключателей. Команда на загрузку или разгрузку вводится через клавишный выключатель. Адрес ячейки сообщается крану-штабелеру от так называемого запоминающего регистра. Кран-штабелер выполняет операции по загрузке или.выгрузке стеллажей по заданной команде. В автоматическом режиме адрес ячейки и команда на загрузку или разгрузку стеллажа поступает от ЭВМ, управляющей работой склада.

Управление механизмами склада, включающими транспортные линии и краны-штабелеры, производится автоматически. С целью повышения эксплуатационной надежности была выбрана вычислительная система с двойным резервированием. При нормальном режиме главная вычислительная машина принимает и выводит данные на большую часть внешних терминалов и обрабатывает ввод и вывод данных. Все данные передаются в систему памяти и запоминаются. Каждая из обеих систем может быть главной.

При выходе из строя одного из компьютеров при помощи перевода соответствующих стыковых съемных блоков управление процессом может быть выполнено одним компьютером. Все периферийные устройства в случае помех могут продолжать работу в исправной системе.

Система управления обеспечивает: контроль и учет поступивших на склад грузов; печатание ярлыков на грузы, различного рода ведомостей, плановых и учетных документов; управление работой транспортных механизмов.

Склад комплектации ЗИЛ является типичным для крупных складов промышленных предприятий. Большинство складов с большим грузооборотом строят по подобной же схеме с отличиями, вызванными, с одной стороны, размерами и грузооборотом и, с другой стороны, конструктивным решением отдельных механизмов.

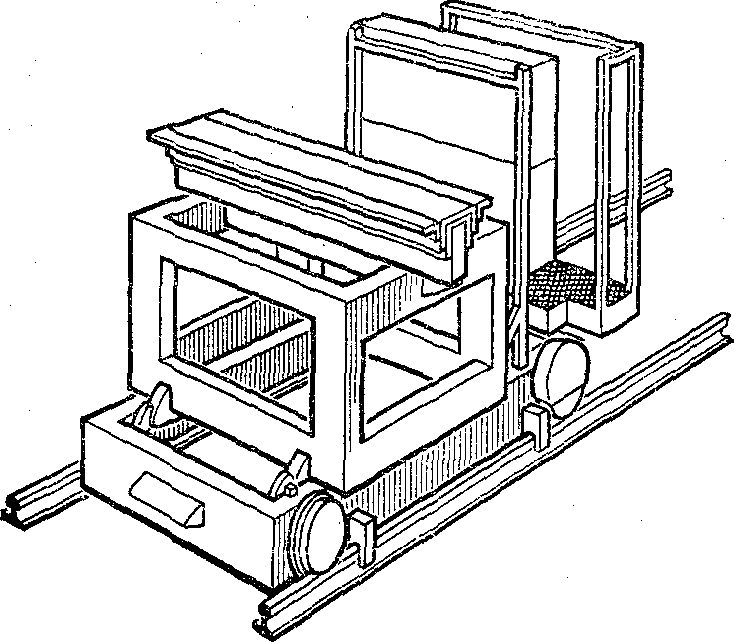

На крупных складах применяют разветвленные грузо-распределительные системы непрерывного действия с односторонней подачей грузов (линии загрузки, линии выгрузки). При меньших грузооборотах используют комбинированные грузораспределительные системы, состоящие из конвейерных линий непрерывного действия и отдельных механизмов циклического действия. Например, в некоторых складах для перемещения грузов вдоль фронта стеллажей применяют рельсовые тележки с автоматическим управлением, перемещающие сформированные пакеты от главного подающего конвейера к нестеллажным проходам, в которых установлены загрузочные устройства (конвейер) кранов-штабелеров. На тележках имеются устройства для взятия груза, выполненные в виде телескопических захватов или участков цепных конвейеров.

Другой разновидностью комбинированных грузорас-пределительных линий являются линии, выполненные в виде конвейера, проходящего вдоль фронта стеллажей и рельсовых тележек циклического действия, служащих для подачи груза к кранам-штабелерам.

Рис. 2. Тележка с автоматическим управлением для выдачи грузов к межстеллажным проходам

На складах со сравнительно небольшим грузооборотом находят применение аккумуляторные безрельсовые тележки с автоматическим управлением (робокары), несущие на себе устройства (захваты, цепные приводы) для взятия груза. Подобные тележки служат для транспортирования грузов от контрольных постов управления в зону работы кранов-штабелеров, где они или перегружают пакеты на специальные перегрузочные столы, или используются для непосредственной передачи грузов на краны-штабелеры.

Все сказанное в равной мере относится и к линиям выдачи грузов, и участкам комплектации, на которых используют такие же механизмы, как и для подачи грузов на склад. Лишь участки комплектации (в зависимости от технологии переработки грузов) могут быть оснащены развитыми грузораспределительными линиями, если необходима комплектация одновременно большого числа наименований товаров многим грузополучателям.

Один из важнейших элементов склада —стеллажи, на долю которых приходится до 50 % стоимости оборудования складов, и до 80 % — металлоемкости (без учета складской тары).

На складах, обслуживаемых стеллажными кранами-штабелерами, стеллажи выполняют несколько функций. Они предназначены для хранения грузов и для установки рельсовых или направляющих путей кранов-штабелеров, а иногда и для опирания рельсовых путей передаточных

тележек. На складах с большой высотой, на которых стеллажные краны-штабелеры являются основным видом оборудования для укладки грузов, стеллажи используют для опирания кровли и стен здания.

Стеллажи изготовляют из стальных конструкций, бетона и железобетона, а также бетона с применением деревянных элементов. Бетонные и железобетонные стеллажи используют в качестве опоры складского здания. Они обладают высокой огнестойкостью, жесткостью, устойчивостью против коррозии (особенно при складировании агрессивных материалов), хорошими термоизоляционными свойствами, позволяющими разделить склад на зоны для хранения несовместимых товаров. К недостаткам стеллажей, изготовленных из этих материалов, следует отнести высокую стоимость строительного оборудования, потребность в мощных фундаментах для них, трудность переналадки, а также большой занимаемый ими объем.

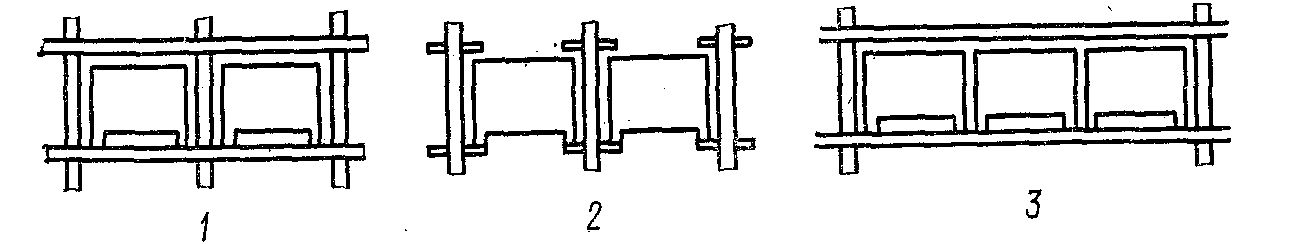

Благодаря минимальной стоимости, простоте монтажа и универсальности наибольшее распространение получили стеллажи, изготовленные из стальных конструкций. Металлические стеллажи изготовляют по трем основным схемам (рис. 6.22):

1 — в каждой ячейке стеллажа, оборудованной вертикальными стойками и горизонтальными продольными несущими балками, находится один пакет;

2 — в каждой ячейке стеллажа, образованной вертикальными стойками и поперечными полками, находится один пакет (стеллажи с консольными опорами);

3 — в каждой ячейке стеллажа, образованной вертикальными стойками и сплошными горизонтальными несущими балками устанавливаются два пакета и более (стеллажи полочные).

Стеллажи, выполненные по схеме 1, применяют редко, только при хранении весьма тяжелых грузов. Эти стеллажи менее экономичны, чем изготовленные по двум другим схемам. Более перспективны стеллажи, выполненные по двум другим схемам.

Рис. 3. Схемы металлических стеллажей

Если принять основные показатели (металлоемкость, трудоемкость изготовления, использование вместимости склада) стеллажей по схеме 2 за 100 %, то наиболее экономичными будут стеллажи, выполненные по схеме 3, Их основные показатели соответственно составляют 84— 95, 80, 95 %, а для стеллажей, изготовленных по схеме 1,— соответственно 120, 125, 90 %.

Стеллажи по схеме 2 широко применяют на складах. Их преимущество заключается в том, что пакеты, установленные в стеллаж в я!дичной таре или на поддонах, могут иметь укороченные ножки или вообще быть без ножек. Телескопические захваты могут иметь большую высоту выдвижных частей, чем при использовании стеллажей по схеме 3.

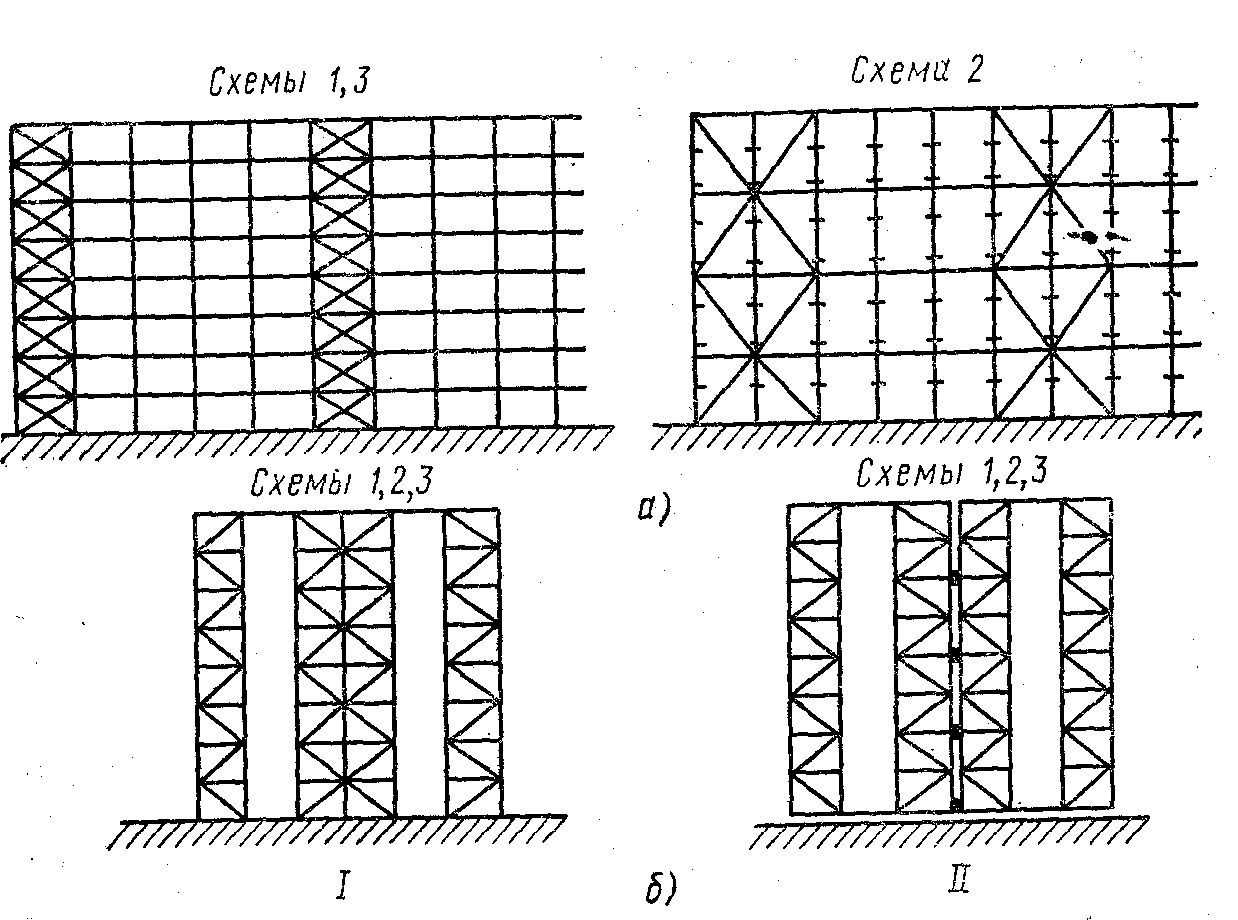

Стеллажи представляют собой пространственные конструкции, образованные вертикальными стойками, соединенными между собой в продольном направлении горизонтальными связями, а в поперечном направлении— полками и раскосами. В стеллажах, изготовленных по схемам 1 и 3, горизонтальными связями служат балки, несущие груз, поэтому они расположены в каждом горизонтальном ряду ячеек, в отличие от стеллажей, выполненных по схеме 2, в которых горизонтальные связи расположены одна над другой через несколько рядов ячеек (рис. 6.23). Расстояние между горизонтальными связями определяют при проверке устойчивости в продольном направлении свободных участков вертикальных стоек.

Чтобы увеличить жесткость стеллажей в продольном направлении, участки стеллажей, образованные одним или несколькими вертикальными рядами ячеек, связывают раскосами, в результате чего создаются узлы жесткости, располагаемые один от другого на расстоянии 5—15 м. Узлы жесткости необходимы также при монтаже стеллажей, так как обусловливают геометрию всей системы.

В поперечном сечении стеллажи всех трех типов могут иметь два исполнения В одном случае на фундамент устанавливают крайние одинарные и средние двойные стеллажи (исполнение /) и соединяют между собой. В другом случае (исполнение //) стеллажи изготовляют из плоских рам, образованных стойками, связанными между собой сверху и снизу поперечными планками. Эти рамы монтируют на фундамент, соединяют между собой горизонтальными связями и раскосами, в результате чего образуется секция, состоящая из двух одинарных стеллажей с проходом для передвижения крана-штабелера. Секции стеллажей соединены между собой по всей высоте.

Рис. 4. Сечения стеллажей:

В основу конструкции стеллажей для высотных складов, изготовляемых серийно и получивших преимущественное применение, положено исполнение II.

Стойки стеллажей выполняют из гнутых швеллеров, соединенных между собой поперечными полками углового профиля, служащими для установки груза (стеллажи выполняют по схеме 2). Сверху и снизу стойки соединены в плоские рамы поперечными планками из горячекатаных уголков, образующих опорную поверхность для установки рам на фундамент. Рамы соединены между собой горизонтальными связями, выполненными из гнутых швеллеров. В местах соединения со стойками к горизонтальным связям приварены уголки с отверстиями для болтов, которыми связи крепят к стойкам. Уголки горизонтальных связей точно входят в промежуток между выступающими за стойки концами полок и определяют продольный шаг стоек, чем обеспечивают высокую точность монтажа.

В узлах жесткости стеллажи соединены продольными раскосами с винтовыми стяжками, которые обеспечивают

жесткость стеллажей, а также позволяют исправить участок стеллажей при неправильном монтаже.

Несмотря на ряд преимуществ стеллажей по схеме 2 (исполнения II) в последнее время стремятся перейти к изготовлению стеллажей по схеме 3 (исполнения /), как более экономичной по основным показателям.

Недостатками металлических стеллажей являются низкая огнестойкость и сравнительно высокие эксплуатационные расходы на окраску, ремонт и т. п. Стеллажи, особенно малозагруженные, создают при прохождении кранов-штабелеров сильный шум.

Железобетонные стеллажи выполняют из сборных элементов или монолитными. Сборные элементы стеллажей в виде сплошных вертикальных секций изготовляют на специализированных заводах или стройплощадках и собирают при монтаже. Недостатком стеллажей, выполненных из железобетона, является выкрашивание в местах установки грузов. Поэтому на горизонтальных полках стеллажей укладывают деревянные прокладки, уменьшающие выкрашивание и образование пыли. Для уменьшения пылеобразования в складах железобетонные или бетонные стеллажи окрашивают синтетическими красителями, стойкими к разрушению.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Склады тарно-штучных грузов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы