Строй-Техника.ру

Строительные машины и оборудование, справочник

Сварочная дуга

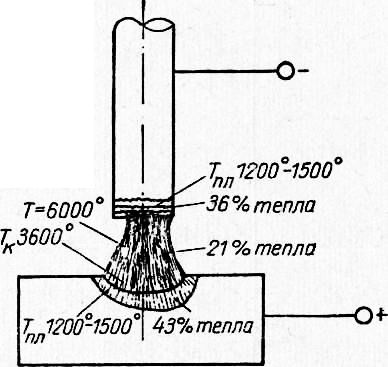

Сварка дугой постоянного тока может выполняться на прямой или обратной полярности.

Обратная полярность применяется при сварке большинства легированных сталей, чугуна, меди, алюминия, тонких листов обычной низколегированной стали.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Сварка дугой обратной полярности требует соблюдения следующих правил:

— дуга должна быть короткой (1,2—2,5 мм);

— чехольчик обмазки должен касаться расплавленной ванны;

— смазку нужно вести уширенными валиками с увеличенным прогревом ранее расплавленного металла.

Рис. 1. Схема питания дуги на прямой полярности, распределение тепла и температура сварочной дуги

Применение переменного тока выгоднее, чем постоянного. Расход электроэнергии на 1 кг расплавленного металла составляет для переменного тока 1,7—2,5 квт-ч; для постоянного тока 4,2—5 квт-ч.

Таблица 1

Свариваемость стали в зависимости от соотношения суммы примесей к содержанию углерода

Сварочные аппараты постоянного тока

Аппараты переменного тока. Все выпускаемые однофазные аппараты можно разбить на. две-три основные группы: нормальные понижающие однофазовые трансформаторы, понижающие трансформаторы с дросселем на общем магнитопроводе, трансформаторы дроссельного типа.

Нормальный понижающий однофазовый трансформатор с вторичным напряжением 65—75 в и отдельным дросселем (регулятором). В этой системе трансформатор не обладает падающей характеристикой и не может быть включен без дросселя.

Дроссель создает падающую характеристику, обеспечивает регулировку силы сварочного тока и улучшает устойчивость горения дуги.

Падающая характеристика обеспечивается наличием электродвижущей силы индукции, образующейся в обмотках дросселя от магнитного поля в момент размыкания цепи после короткого замыкания при зажигании дуги.

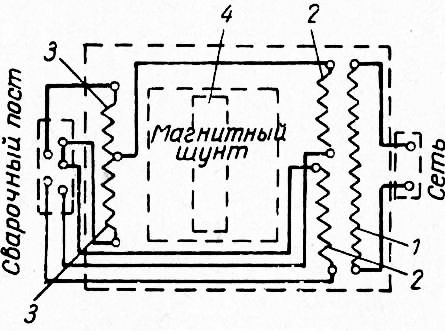

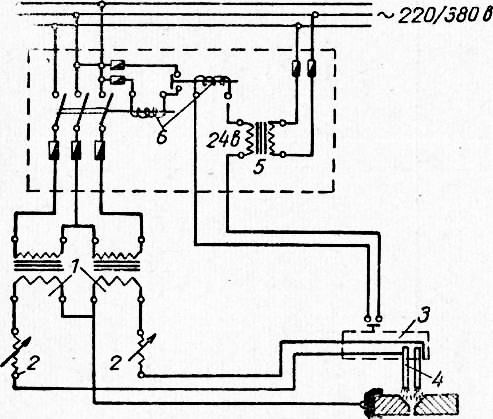

Устройство и принципиальная схема трансформатора и дросселя показаны на рис. 3.

Схема трансформаторов дроссельного типа приведена на рис. 4.

Электроды для дуговой сварки

Для изготовления электродов выпускается 30 различных марок стальной сварочной проволоки (ГОСТ 2246-54). Проволоку этих марок можно разбить на три группы: углеродистая, легированная и высоколегированная.

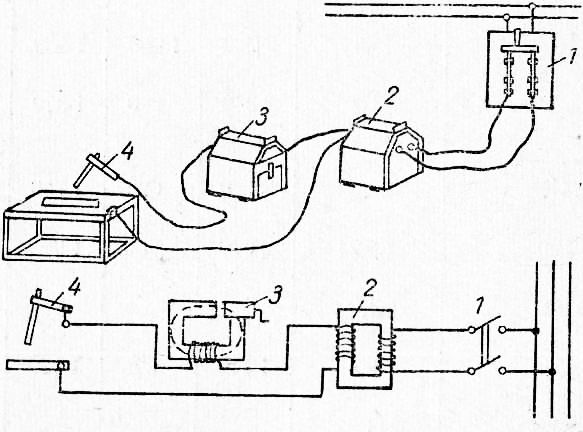

Рис. 2. Сварочный трансформатор с отдельным дросселем

1 — рубильник; 2 — трансформатор; 3 — дроссель; 4 — держатель

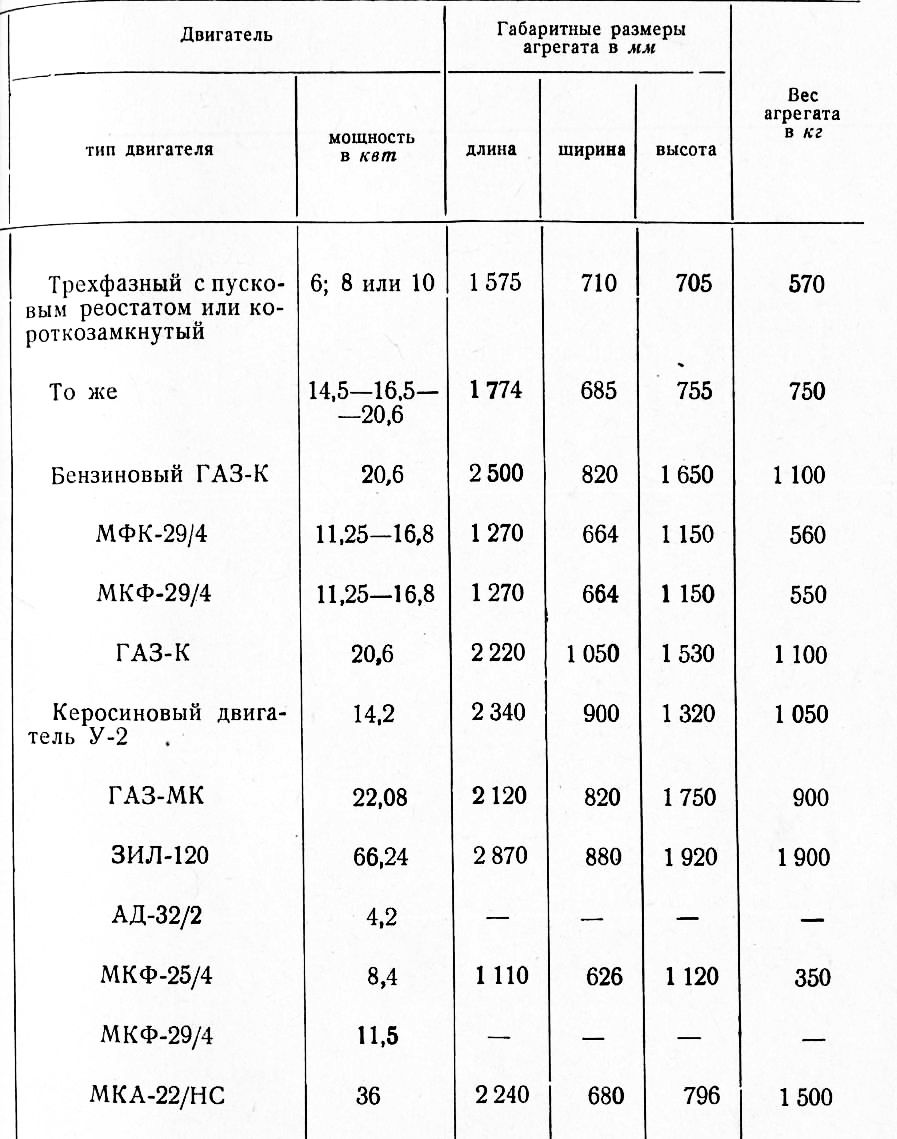

Техническая характеристика однопостовых

Технические характеристики сварочных трансформаторов с отдельным дросселем

Углеродистая проволока предназначается для сварки углеродистой стали, а также для изготовления качественных электродов. К этой группе относится проволока марок: Св-08, Св-08А, Св-08ГА, Св-10Г2, Св-15, Св-15Г. Цифры 08, 10, 15 указывают среднее содержание углерода в сотых долях процента. Индекс Г означает наличие марганца. Индекс А — содержание серы и фосфора не более 0,03% каждого.

Легированная проволока марок Св-ЮГС, Св-ЮГСМ, Св-18ХГСА, Св-ЗОХГСА предназначается для сварки легированных сталей; проволока марок Св-18ХМА, Св-12ХМ, Св-12МХ, Св-12М и Св-Х5М для сварки сталей, работающих при высоких температурах и давлениях.

Высоколегированная проволока марок Св-ОХ14, Св-1Х13, Св-2Х13 предназначается для сварки хромистых сталей.

Марки Св-ОХ18Н9, Св-ОХ18Н902, Св-1Х18Н9Т, Св-1Х18Н9Б, Св-Х18Н11М— для сварки хромоникелевых нержавеющих сталей; марки Св-Х22Н15, Св-Х25Н13, Св-Х15Н13Г6, Св-Х20Н10Г6, Св-Х20Н10Г6А — для сварки окалиностойких сталей.

Электроды для дуговой сварки выпускаются в соответствии с ГОСТ 2523-54 «Электроды стальные для дуговой сварки».

ГОСТ предусматривает следующие группы электродов:

— для сварки низко- и среднеуглеродистых и конструкционных сталей — Э-32 Э-38 Э-42 Э-42А Э-50, Э-50А, Э-55, Э-55А, Э-60, Э-60А, Э-70 (цифры соответствуют гарантированной величине предела прочности при растяжении в кг/мм2, индекс А обозначает повышенную вязкость наплавленного металла и сварного соединения;

— для сварки жаропрочных сталей — электроды ЭП-50, ЭП-55, ЭП-60, ЭП-70;

— для сварки нержавеющих и окалиностойких сталей — электроды ЭА-1, ЭА-1Б, ЭА-1М, Э-А2, Э-АЗ, Э-1А4;

— для сварки специальных высокохромистых сталей — электроды ЭФ-13, ЭФ-17, ЭФ-25, ЭФ-30 (цифры указывают гарантированное процентное содержание хрома в наплавленном металле).

Электроды с тонкими стабилизирующими обмазками. Тонкий слой обмазки 0,1—0,3 мм, нанесенный на электрод, улучшает устойчивость горения дуги.

Наибольшее распространение среди стабилизирующих обмазок имеет меловая обмазка, состоящая из 70% мела и 30% жидкого стекла. Для ответственных сварочных работ эту обмазку применять не следует.

Электроды с качественными обмазками. Качественная обмазка надежно защищает наплавленный металл от воздействия кислорода и азота воздуха, стабилизирует горение дуги, защищает шлаковым покровом шов от быстрого остывания, насыщает наплавленный металл.

Рис. 3. Схема трансформатора дроссельного типа СТАН

1 — первичная обмотка; 2 — вторичная обмотка; 3 — регулируемая часть вторичной обмотки; 4 — магнитный шунт для регулировки обмотки

Электроды для сварки конструкционных сталей повышенной прочности, работающих под значительными знакопеременными нагрузками легирующими веществами — марганцем, кремнием, хромом, титаном и др. увеличивает скорость плавления электрода.

К электродам с обмазками, в состав которых входят различные руды (марганцевая, титановая, железная и др.), относятся марки ОММ-5, ЦМ-7, МЭЗ-04, ТК-2, УКД. Эти электроды предназначены для сварки малоуглеродистых сталей. Сварка этими электродами ведется на переменном токе.

Марки электродов с обмазками из мрамора, плавикового шпата и кварца, составы обмазок и некоторые технологические свойства электродов этой группы приведены в табл. 18.

Сварка электродами с обмазкой, составленной из мрамора, плавикового шпата и кварца, обычно выполняется постоянным током на обратной полярности: « + » генератора присоединяется к электроду «—» — к изделию.

Сварка должна выполняться короткой дугой (1,2—2,5 мм) так, чтобы чехольчик обмазки был опущен в расплавленную ванну. Сварку желательно вести уширенными валиками, чтобы замедлить затвердение сварочной ванны.

Сварка трехфазной дугой

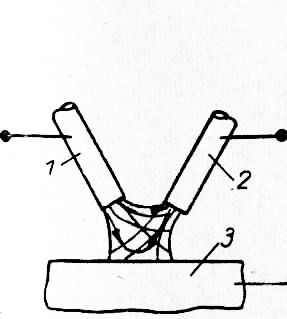

Сварка трехфазной дугой выполняется двумя электродами, подключенными к двум фазам источника, третья фаза подключается к изделию; горят три дуги — две между электродами и изделием и одна между электродами.

Рис. 4. Схема сварки трехфазной дугой

Рис. 5. Прием сварки трехфазной дугой

а — сварка двумя держателями; б — сварка параллельными электродами; в — сварка с электродами, уложенными в изделие

Ручная дуговая сварка трехфазной дугой осуществляется следующими приемами:

сварщик работает одновременно двумя держателями, левой рукой продвигает электрод вдоль шва без колебательных движений, а держателем, находящимся в правой руке, совершает поперечные колебания;

Электроды для сварки малоуглеродистых и низколегированных конструкционных сталей электроды ЦНИЛС-УКД—Центральной научно-исследовательской лабораторией строительства.

Примечания.

1. Электроды изготовляют из проволоки Св-08, Св-08А или Св-15.

2. Для обмазок ЦМ-7 и ЦЦ-1 применяют малоуглеродистый ферромарганец электропечного производства.

3. Электроды ОММ-2, ОММ-5, ОМУ-1, ЦМ-7, ЦМ-8 и ЦЦ-1 разработаны отделом сварки ЦНИИТМАШ;

Схемы различных электрододержателей

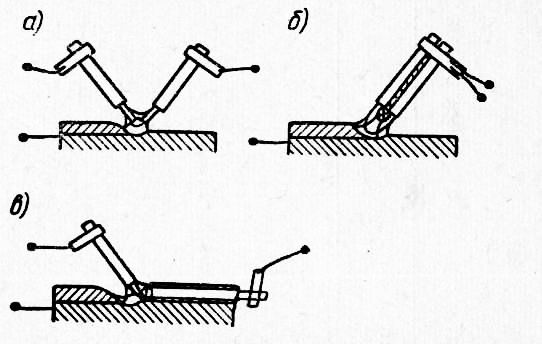

Таблица 2

Допустимые нагрузки для проводов сварочной цепи при температуре окружающей среды ±25°

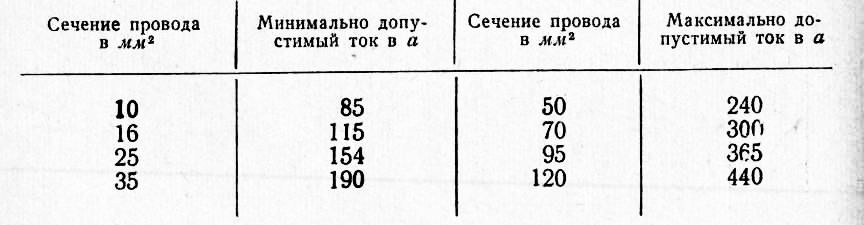

Оборудование для сварки трехфазным током

При трехфазном токе применяется схема включения двух сварочных однофазных трансформаторов типа СТ-2, СТЭ-22, СТЭ-32 и СТЭ-34 по схеме треугольника.

Рис. 6. Схема включения двух трансформаторов треугольником

1 — сварочные трансформаторы; 2 — регуляторы тока; 3 — держатель с выключателем тока; 4 — электроды; 5 — вспомогательный трансформатор; 6 — электромагнитный контактор

Если сварка ведется двумя параллельными электродами в одном держателе, то для включения тока и гашения дуги, горящей между электродами, необходимо включение электромагнитного контактора.

Для сварки двумя параллельными электродами применяется специальный держатель, имеющий два контакта, изолированные друг от друга.

Для трехфазной сварки могут применяться электроды с любыми обмазками. Наиболее употребительными являются ЦМ-7, ОМ-5 и УОНИ-13. Применяются одиночные электроды а, собранные в пучок б, в пучок с холостыми стержнями в, специальные электроды — два стержня в общей обмазке.

Трехфазной сваркой можно сваривать любые соединения металла толщиной 5 мм и выше в нижнем и вертикальном положениях,

Режимы сварки и наплавки трехфазной дугой для различных соединений и электродов

Баллоны для газов

Кислородные баллоны. Газообразный кислород хранят и транспортируют в стальных баллонах марки А по ГОСТ 949-57 под давлением, 150 ати.

Наиболее распространены баллоны емкостью 40 л, имеющие диаметр корпуса 219 мм, высоту 1 390 мм и толщину стенки 8 мм. Вес .баллона 67 кг. Такой баллон при давлении 150 ати вмещает 40X 150=6 000’л, или 6 м3 кислорода.

В горловину баллона ввертывается вентиль для выпуска газа из баллона и его наполнения.

Кислородные баллоны окрашиваются в голубой цвет с черной надписью «Кислород».

Ацетиленовые баллоны. Так как ацетилен при давлении свыше 2 ати становится взрывчатым, то для безопасности транспортирования и хранения его под более высоким давлением используют баллоны, наполненные пористой массой — активизированным углем. Находясь в мелких порах массы, ацетилен теряет свои взрывчатые свойства.

Для увеличения количества ацетилена в баллоне пористую массу пропитывают растворителем — ацетоном. В 1 л ацетона при нормальных давлении и температуре растворяется 23 л ацетилена, а с повышением давления растворимость ацетилена увеличивается почти прямо пропорционально давлению. Баллоны наполняют ацетиленом под давлением 16 ати. Баллон емкостью 40 л при давлении 16 ати вмещает 4—4,5 м3 ацетилена.

Ацетиленовые генераторы. Ацетиленовые генераторы (ГОСТ 5190-57) для газопламенной обработки металлов различаются по следующим признакам: по производительности, по давлению (генераторы низкого давления — до 0,1 кг!см2, среднего давления — от 0,1 до 1,5 кг!см2 и высокого давления—свыше 1,5 кг/см2; по принципу действия (генераторы системы «карбид в воду», «вода на карбид» с вариантами мокрого и сухого процесса и генераторы контактной системы с вариантами вытеснения воды и погружения карбида).

Генераторы ГВР — передвижные генераторы среднего давления — работают по комбинированной системе «Вода на карбид» и «вытеснение воды» производительностью 1,25 м3/час ацетилена (ГВР-1,25 м), 3 м3/час (ГВР-3) и стационарный ГРК-10 хода газа.

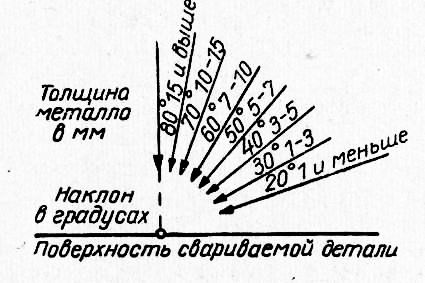

Рис. 8. Углы наклона горелки в зависимости от толщины свариваемого металла

Газовые редукторы.

Угол наклона горелки. Зави симость угла наклона горелки от толщины свариваемой стали приведена на рис. 8. Мощность пламени.

Горелка служит для дозировки, смешивания кислорода с ацетиленом и для получения устойчивого и качественного пламени.

Качество и быстрота сварки зависят от состава горючей смеси.

Пламя с избытком кислорода (окислительное) имеет синеватую окраску и короче нейтрального — короткое заостренное ядро ясно видно, темная восстановительная зона мала. Окислительное пламя применяют при сварке латуни.

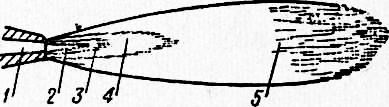

Рис. 9. Строение сварочного пламени

1 — подвод горючей смеси; 2 — конус; 3 — ядро; 4 — восстановительная зона; 5 — ореол

Пламя с избытком ацетилена (восстановительное) — желтое и длиннее нейтрального, ядро имеет расплывчатый характер, восстановительная зона светлее и сливается с ядром. Восстановительное пламя применяют при сварке чугуна, малоуглеродистой и легированной стали.

Для сварки деталей из алюминиевых сплавов пламя должно быть нейтральным.

Присадочный металл. Основные требования к присадочной проволоке (ГОСТ 2246-54):

— соответствие диаметра проволоки толщине свариваемой стали;

— чистая поверхность прутков, свободная от окалины, ржавчины, масла, краски и других загрязнений;

— отсутствие разбрызгивания металла при сварке;

— отсутствие газовых пузырей и неметаллических включений в наплавленном металле.

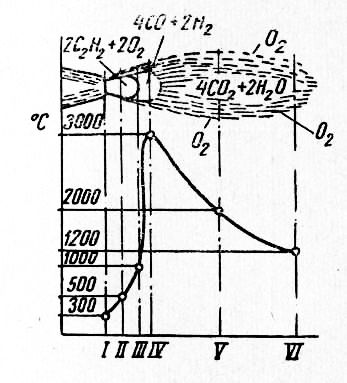

Рис. 10. Реакция сгорания и распределения температур в сварочном пламени

Очистка изделий перед газовой сваркой. Перед сваркой кромки свариваемого изделия и прилегающая к ним зона (на ширину 20—30 мм с каждой стороны) должны быть зачищены до металлического блеска. Для этой цели может быть использована горелка типа ГПЗ, мундштук которой имеет щелевидную форму шириной 100—150 мм. После нагрева пламенем горелки поверхность свариваемых деталей зачищают проволочной щеткой.

Прихватка деталей перед сваркой. После сборки или одновременно с ней делается прихватка кромок путем наплавки коротких швов по 20—30 мм, скрепляющих изделие. Прихватки предупреждают коробление при сварке и облегчают извлечение собранных деталей из приспособления. Число прихваток зависит от размеров и конфигурации свариваемого изделия. Прихватки нужно делать с достаточным расплавлением основного металла, так как в противном случае при сварке в тех местах, где прихватки остались нерасплавленными, неизбежно будет непровар.

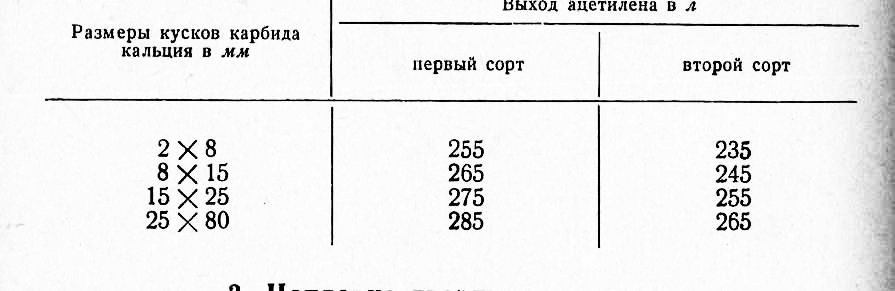

Таблица 3

Выход ацетилена в литрах из 1 кг карбида кальция различной грануляции (по ГОСТ 1460-56)

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Электрическая сварка"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы