Строй-Техника.ру

Строительные машины и оборудование, справочник

Сверление

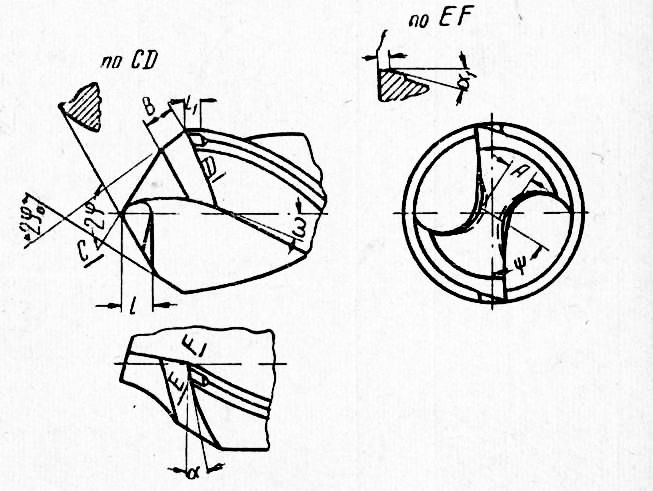

На рис. 1 даны части и углы сверла.

У сверл диаметром до 12 мм рекомендуется подтачивать перемычку по мере ее увеличения при переточках сверла. Сверла, предназначаемые для обработки различных материалов, затачиваются по форме Н при диаметре до 12 мм и по форме ДПЛ при диаметре более 12 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Размеры режущих элементов. Форма и обозначения размеров подточек перемычки и ленточки, представленные на рис. 2, относятся как к двойной, так и к одинарной заточке.

Формы заточки сверла

Рис. 1. Части и углы сверла

Рис. 2. Размеры заточек и подточек, перемычки и ленточки

После заточки задней поверхности Сверла угол наклона поперечной кромки должен быть равным 50° для сверл диаметром до 15 мм и 55° для сверл диаметром более 15 мм.

Длина поперечной кромки принимается в зависимости от диаметра сверла. У сверл диаметром больше 10 мм толщина перемычки составляет 0,25 диаметра, у сверл диаметром меньше 10 мм — 0,15 диаметра сверла.

Задняя поверхность сверла снимается так, чтобы задние углы у наружного края сверла были равны 6° с увеличением к центру до 20—26°. Правильность заточки сверла проверяют специальными шаблонами.

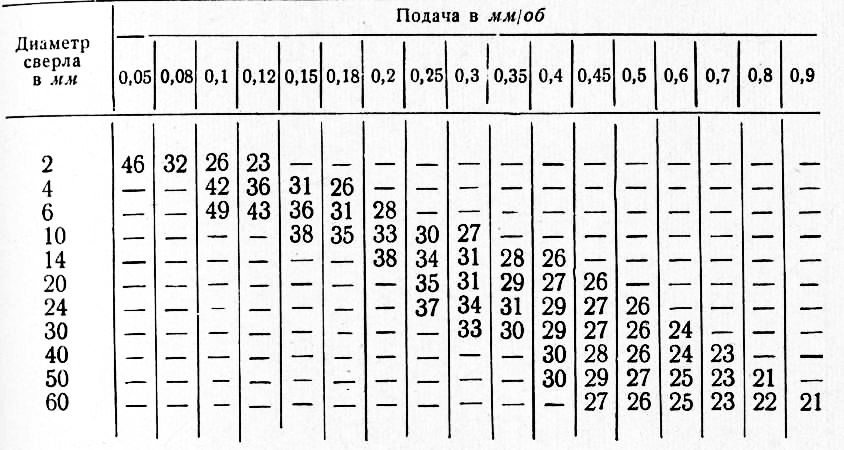

Таблица 1

Скорости резания (м/мин) и подачи при сверлении углеродистой стали сверлами из быстрорежущей стали

Примечания.

1. При сверлении сверлами 9ХС скорость резания, полученную по таблице, умножают на коэффициент 0,7.

2. При сверлении сверлами У12А и У10А скорость резания умножают на коэффициент 0,5.

3. При сверлении сверлами ВК8 скорость резания умножают на коэффициент 2,0.

2. Зенкование и развертывание

Зенков ание применяется для увеличения диаметра и придания отверстию правильной формы, для снятия заусенцев и образования углублений для головок винтов.

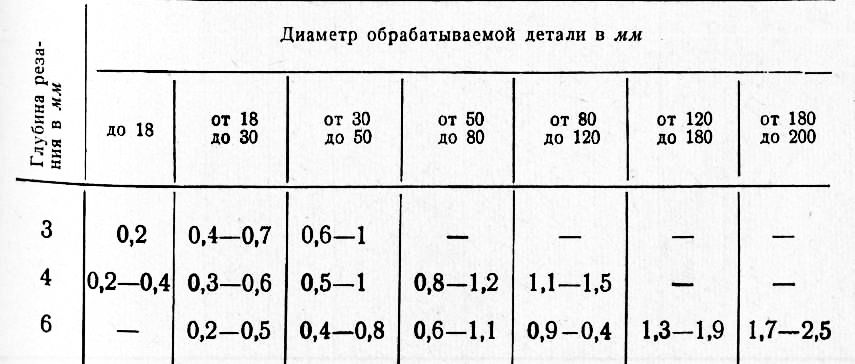

Таблица 2

Припуски на зенкование в мм

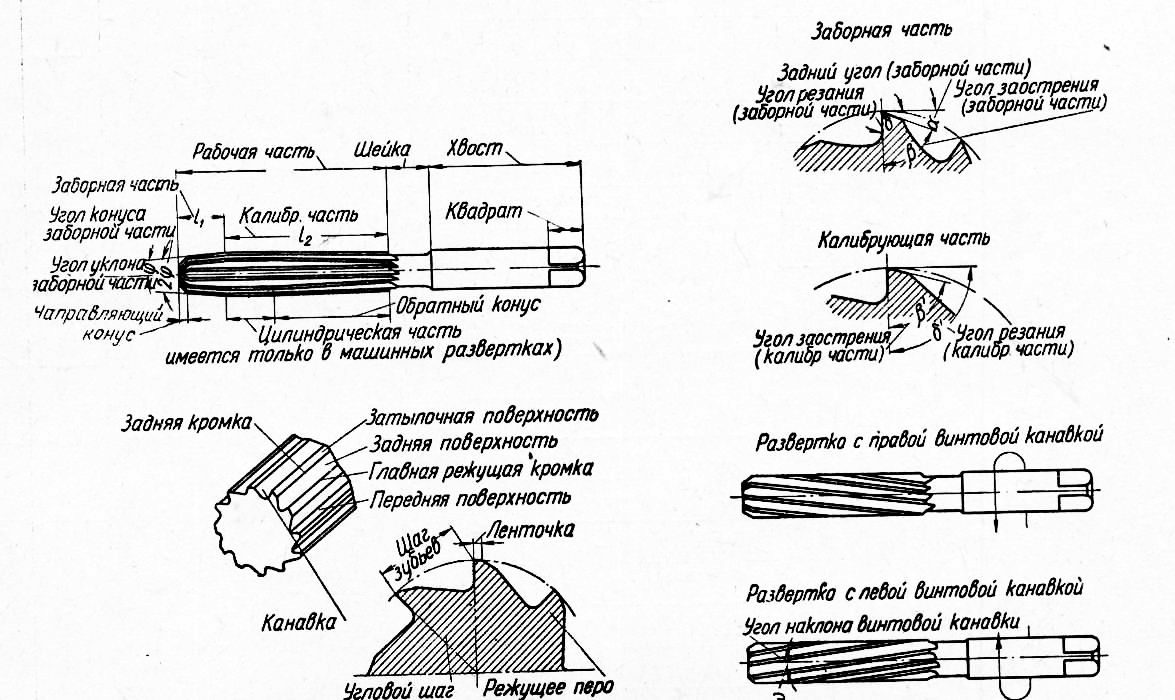

Рис. 3. Части и углы разверток

Подачей называется величина перемещения резца в миллиметрах за один оборот обрабатываемой детали. Подача называется продольной, когда перемещение резца происходит параллельно оси обрабатываемой детали, и поперечной, когда резец перемещается перпендикулярно этой оси.

Глубиной резания называется толщина снимаемого слоя металла за один проход, измереннная по перпендикуляру к обрабатываемой поверхности детали.

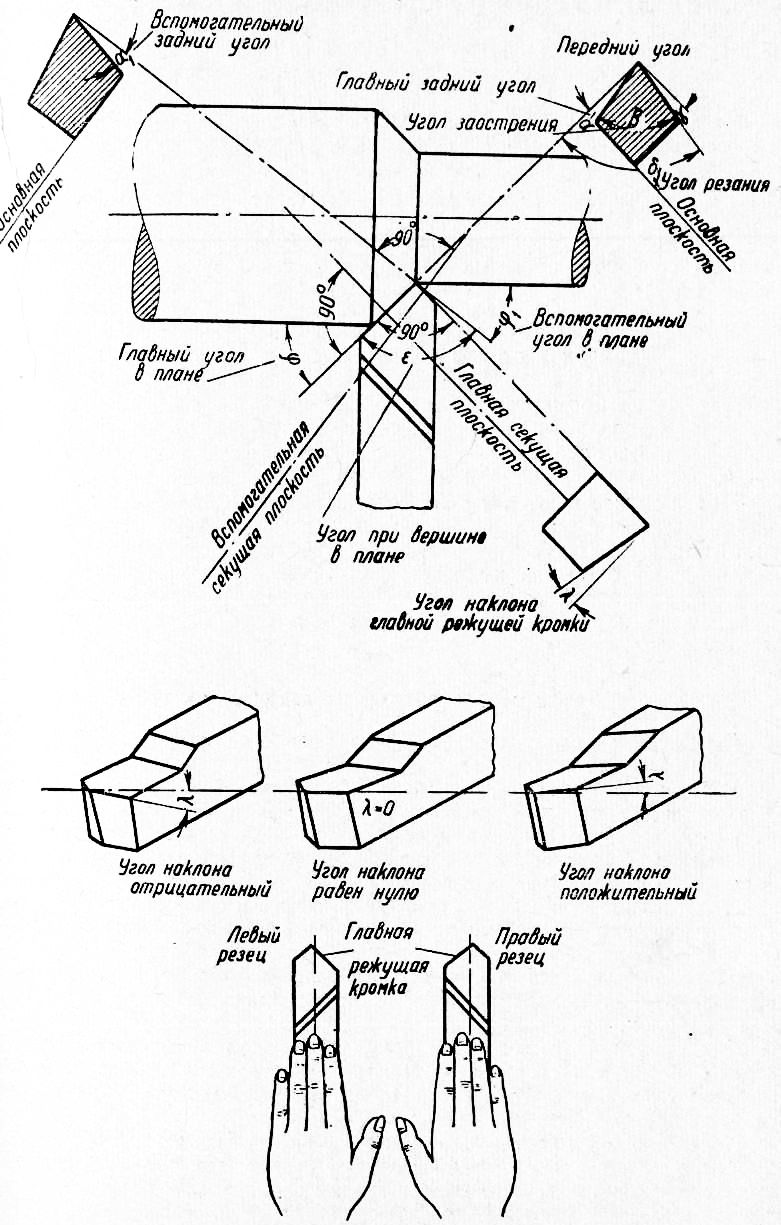

Геометрия резца

Резец состоит из головки (рабочая часть) и тела.

Главным задним углом а называется угол между задней главной гранью резца и плоскостью резания (этот угол необходим для устранения трения между указанными плоскостями).

Углом заострения Р называется угол между передней и главной задней гранями резца.

Передним углом называется угол между передней гранью резца и плоскостью, проведенной через главную режущую кромку и перпендикулярной плоскости резания.

Углом резания называется угол между передней гранью резца и плоскостью резания.

Чем больше передний угол резца, тем легче происходит снятие стружки. С увеличением этого угла уменьшаются угол заострения резца и его прочность. Передний угол может быть и отрицательным. С уменьшением переднего угла резца увеличивается угол резания. Чем тверже обрабатываемый материал, тем больше должен быть угол резания, и наоборот.

Рис. 4. Части и углы токарного резца

Вспомогательным углом в плане называется угол, между вспомогательной режущей кромкой и направлением продольной подачи.

Углом при вершине называется угол, образованный пересечением главной и вспомогательной режущих кромок.

Резцы с пластинками из быстрорежущей стали

Порошок насыпается слоем толщиной около 3 мм между пластинкой и стержнем резца. После этого резец нагревают до светло-красного каления. После нагрева, проверив положение пластинки, ударяют по ней один раз молотком для закрепления. Затем резец нагревают до сварочной температуры, т. е. до белого каления и появления пузырей на пластинке. Затем пластинку плотно прижимают прессом к телу резца.

Резцы с пластинками из твердых сплавов

Стержень резца с пластинкой из твердого сплава должен иметь обработанное основание.

Угол вреза пластинки, измеренный в главной секущей плоскости, делают положительным, равным 18—20°; при этом после заточки пластинки образуется двойная передняя грань и толщина пластинки не изменяется. Допускается увеличение высоты вершины резца после заточки по отношению к высоте стержня на 1—2 мм.

Пластинки должны быть шлифованными. Рекомендуется прокипятить пластинки в насыщенном водном растворе буры в течение 5—10 мин. Распространенным припоем для напаивания пластинок из твердого сплава является электролитическая красная медь марки Ml с температурой плавления 1083° в виде тонких пластинок (фольги) или проволок.

Для удаления (и предотвращения образования) окислов с поверхности пластинки и стержня применяется обезвоженная бура, прокаленная при температуре 700—750°. После охлаждения буру толкут и просеивают через сито с 400 отверстиями на 1 см2.

Перед пайкой пластинки стержень резца нагревают до 900°. Вынув стержень из печи, посыпают гнездо для пластинки бурой, Расплавленные шлаки очищают стальной щеткой; уложив пластинку в гнездо, накладывают на нее припой и посыпают бурой. Затем резец нагревают до температуры плавления припоя. После того как припой расплавится, резец вынимают из печи и сильно прижимают пластинку к стержню. Напаянный резец помещают на 2—3 часа для медленного остывания в сухой песок.

Заточка резцов

Заточка резцов из углеродистой и быстрорежущей стали, а также резцов с пластинками осуществляется в два приема.

Предварительная заточка резцов, при которой должны быть получены углы резца, производится до закалки электрокорундовым шлифовальным кругом зернистости 24—36 и твердости. Заточку можно производить без применения охлаждающей жидкости.

Окончательную заточку после закалки ведут на электрокорундовом круге зернистости 60 и твердости Ci—С2 или на круге зернистости 80 и твердости СМ,—СМ2; заточка должна производиться с обильным охлаждением. При окончательной заточке нельзя сильно прижимать резец к шлифовальному кругу. Окружная скорость шлифовального круга должна быть около 30 м/сек.

При заточке резца с пластинкой из твердого сплава на электрокорундовом круге снимают части стержня, выступающие над пластинкой. Затем производится предварительная заточка пластинки на шлифовальном круге карборунд-экстра зернистостью 36—46 и твердостью CMi—СМ2; для окончательной заточки применяются круги зернистостью 60—80 и твердостью М2—М3. Окружная скорость круга 18—25 м/сек. Заточка ведется при обильном охлаждении (до 25 л /мин).

Затачиваемый резец устанавливают так, чтобы круг при резании прижимал пластинку к стержню. При заточке режущая кромка резца должна находиться на центральной линии круга или на 3—5 мм ниже. При излишне сильном нажатии на резец возможно выкрашивание пластинки.

Проходные резцы

Проходные резцы изготовляют из углеродистых сталей марки У10А и У12А, из быстрорежущей стали марки Р9 и Р18, а также с пластинками из быстрорежущей стали и твердых сплавов.

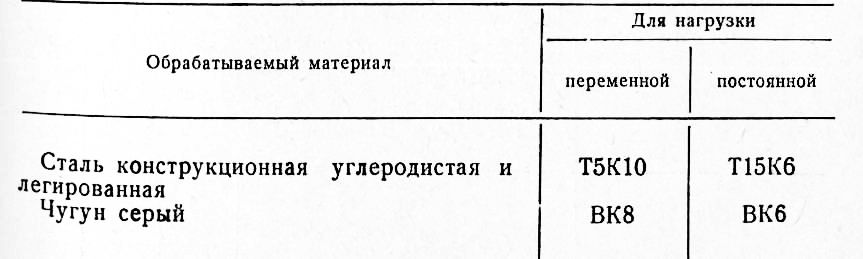

Таблица 3

Марки твердых сплавов, применяемых для проходных резцов при черновом обтачивании

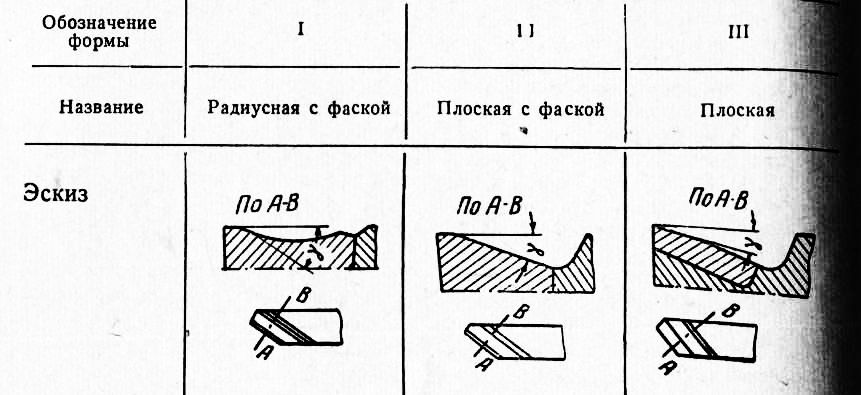

Передняя грань делается по форме I — у резцов для обработки стали в основном при необходимости обеспечить стружкозавивание; 0 форме II — у резцов для обработки стали с подачей более мм/об, по форме III — у резцов для обработки чугуна и стали с подачей до 0,2 мм/об.

При подачах, меньших 0,2 мм/об, режущую кромку следует приту. пить оселком, сняв фаску шириной до 0,2 мм\ при больших подачах делается фаска шириной (0,8 fl) S мм, где 5 — подача в мм/об. jfl Радиус выемки у резцов формы I принимается равным (10 + 15) S мм.

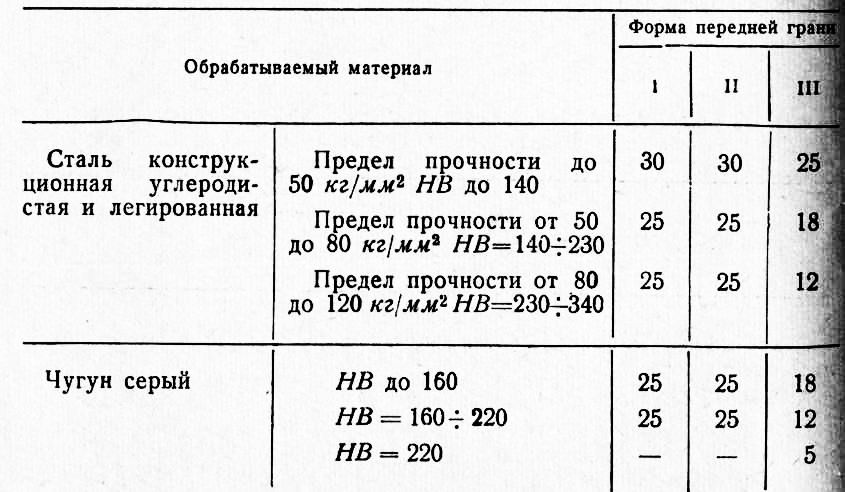

Таблица 4

Формы передней грани проходных резцов из быстрорежущей стали

Таблица 5

Передние углы проходных резцов из быстрорежущей стали в град.

Главный и вспомогательный задние углы у проходных резцов 3 быстрорежущей стали делают равными 12° при подачах ниже 0 2 мм/об и 8°— при больших подачах.

Главный угол <р в плане у проходных резцов из быстрорежущей стали, используемых при обработке деталей в патроне или в патроне с поддержкой центром задней бабки, делают равным 30, 45 и 60°. При обработке деталей малой жесткости в центрах угол <р делают равным 60 и 75°, а у резцов для обработки длинных и тонких валов — 90°. Вспомогательный угол pi у резцов для обработки жестких деталей без врезания делают равным 5—10°, с врезанием 10—15°. При нежестких деталях, обрабатываемых без врезания, угол <р4 принимают равным 10—15°, с врезанием — 20—35°.

Угол наклона главной режущей кромки X у резцов для обработки деталей с равномерными припусками делают от 0 до 5°, при прерывистом точении — 10—20°. При обработке нежестких деталей или при нежестком их креплении угол X должен быть отрицательным и равным 15—20°.

Радиус закругления вершины у проходных резцов делают равным 1—2 мм.

Задний угол а у резцов с пластинками из твердых сплавов для обработки стали принимается равным 12° при подаче до 0,3 мм/об и 8° — при больших подачах. У резцов для обработки чугуна при подаче до 0,3 мм/об угол а должен быть равен 10°, при больших подачах—6°.

Главный угол в плане <р у резцов с пластинками из твердых сплавов для обработки при жесткой системе станок — деталь — инструмент и при малых глубинах резания делают равным 45°.

Режимы резания при фрезеровании и строгании

Таблица 6

Подачи в мм/об при продольном обтачивании резцами из быстрорежущей стали

Скорости резания в м/мин и подачи при строгании резцами из быстрорежущей стали

Примечания.

1. При строгании резцами У10А и У12А скорость резания умножают на коэффициент 0,5.

2. При строгании резцами с пластинами из твердых сплавов скорость резания умножают на коэффициент 1,5—1,8.

3. При строгании чугуна резцами из твердого сплава скорость резания умножают на коэффициент 2,1—3,4.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механическая обработка"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы