Строй-Техника.ру

Строительные машины и оборудование, справочник

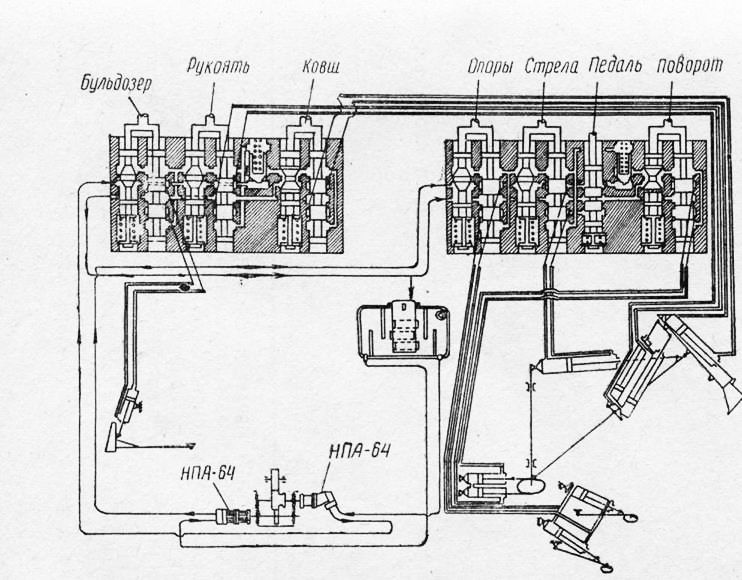

Принципиальная схема гидравлической системы экскаватора Э-153 представлена на рис. 1. Каждый узел гидравлической системы выполнен отдельно и установлен на определенном месте. Все узлы системы соединены между собой маслопроводами высокого давления. Бак для рабочей жидкости монтируется на специальных кронштейнах с левой стороны по ходу трактора и закрепляется ленточными стремянками. Между баком и кронштейном обязательно помещать войлочные прокладки, которые предохраняют стенки бака от пробоя в местах контакта их с кронштейнами.

Ниже бака на корпусе коробки перемены передач устанавливается привод аксиально-плунжерных насосов. Каждый насос- соединяется с баком рабочей жидкости отдельным маслопроводом низкого давления. Передний насос маслопроводом высокого давления соединен с большой распределительной коробкой, а задний насос — с малой распределительной коробкой.

Распределительные коробки монтируются и крепятся на специальной сварной раме, которая крепится к задней стенке корпуса заднего моста трактора. Рама обеспечивает также надежное крепление рычагов гидроуправления и кронштейнов крыльев задних колес трактора.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Принципиальная схема гидравлического оборудования экскаватора Э-153

Все силовые цилиндры гидравлической системы крепятся непосредственно на рабочем органе или на узлах рабочего оборудования. Рабочие полости силовых цилиндров соединяются с распределительными коробками в местах перегиба резиновыми шлангами высокого давления, а на прямолинейных участках — металлическими маслопроводами.

1. Гидравлический насос НПА-64

В систему гидравлического оборудования экскаватора Э-153 входят два аксиально-плунжерных насоса марки НПА-64. Для привода насосов на тракторе установлен повышающий шестеренчатый редуктор с приводом от коробки перемены передач трактора. Механизм включения редуктора позволяет одновременно включать или выключать оба насоса или включать в работу один насос.

Насос, установленный на первой ступени редуктора,, имеет 665 об/мин вала, другой насос (левый) получает привод от второй ступени редуктора и достигает 1500 об/мин. В связи с тем, что ножи имеют разное число оборотов, производительность их не одинакова. Левый насос подает 96 л/мин; правый — 42,5 л/мин. Максимальное давление, на которое отрегулирован насос, равно 70 75 кг/см2.

Гидравлическая система заправляется веретенным маслом АУ ГОСТ 1642-50 для работы при температуре окружающего воздуха + 40 °С; при температуре окружающего воздуха от + 5 до —40 °С может быть применено масло по ГОСТ 982-53 и при температуре от — 25 до +40° С — веретенное 2 ГОСТ 1707-51.

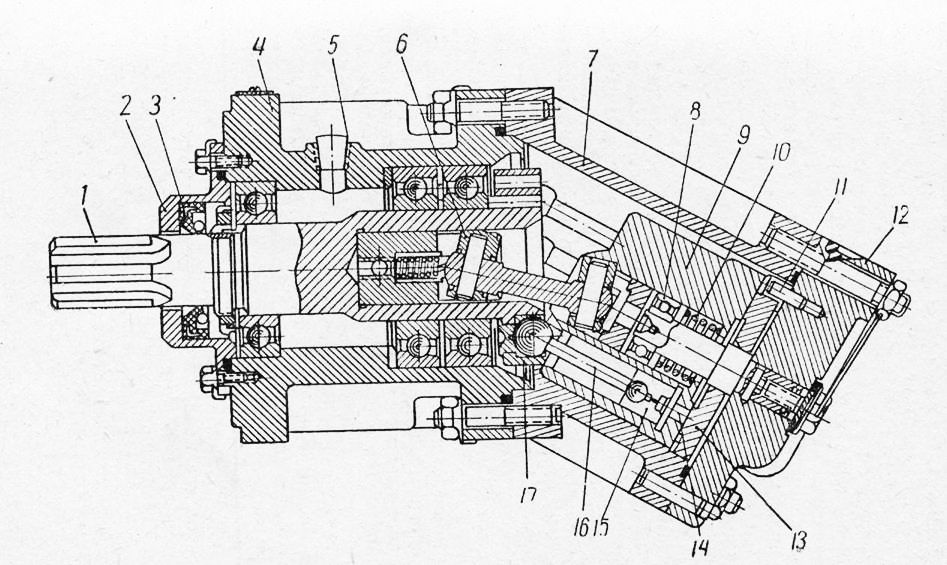

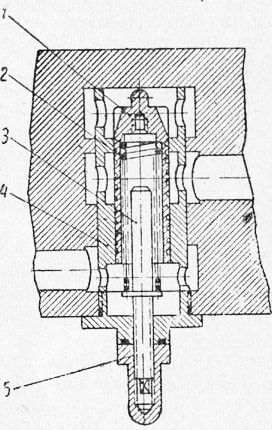

На рис. 2 представлено общее устройство насоса НПА-64. В корпусе приводного вала на трех шарикоподшипниках установлен вал привода. С правой стороны к корпусу вала привода болтами крепится асимметричный корпус плунжерного насоса. Корпус насоса закрыт и уплотнен крышкой. Шлицевой конец вала привода соединяется с муфтой редуктора, а внутренний конец—с фланцем, в котором завальцованосемь шаровых головок шатунов. Для этого во фланец установлено семь специальных оснований для каждой шаровой головки шатуна. Вторые концы шатунов шаровыми головками завальцованы в плунжеры. Плунжеры имеют свой блок из семи цилиндров. Блок сидит на подшипниковой опоре и усилием пружины плотно прижат к полированной поверхности распределителя. В свою очередь распределитель блока цилиндров прижимается к крышке. Вращерие от вала привода блоку цилиндров передается карданным валом.

Рис. 2. Насос НПА-64

Блок цилиндров по отношению к корпусу вала привода наклонен под углом 30°, поэтому при вращении фланца завальцованные головки шатунов, следуя вместе с фланцами, придадут плунжерам возвратно-поступательное движение. Ход плунжеров зависит от угла наклона блока цилиндров. С увеличением угла наклона активный ход плунжеров увеличивается. В данном случае угол наклона блока цилиндров остается постоянным, следовательно, ход плунжеров в каждом цилиндре будет также постоянным.

Работает насос следующим образом. При полном обороте фланца вала привода каждый плунжер совершает два хода. Фланец, а следовательно, и блок цилиндров, вращаются по часовой стрелке. Тот плунжер, который в данный момент находился внизу, будет подниматься вместе с блоком цилиндров вверх. Так как фланец и блок цилиндров вращаются в разных плоскостях, то плунжер, соединенный шаровой головкой шатуна с фланцем, будет вытягиваться из цилиндра. За поршнем создается разрежение; образовавшийся объем ходом плунжера заполняется маслом через канал, соединенный со всасывающей полостью насоса. Когда шаровая головка шатуна рассматриваемого плунжера достигнет верхнего крайнего положения (ВМТ, рис. 2), ход всасывания у рассматриваемого плунжера кончается.

Период всасывания протекает на всем протяжении совмещения канала с каналами. При перемещении шаровой головки шатуна по ходу вращения от ВМТ вниз плунжер совершает нагнетательный ход. При этом засосанное масло- из цилиндра выдавливается через канал в каналы нагнетательной магистрали системы.

Аналогичную работу совершают остальные шесть плунжеров насоса.

Масло, прошедшее из рабочих полостей насоса через зазоры между плунжерами и цилиндрами, отводится в масляный бак через дренажное отверстие.

Уплотнение полости насоса от утечек по плоскости разъема корпусов, между корпусом и крышкой, а также между корпусом и фланцем достигается установкой кольцевых резиновых уплотнений. Приводной вал с фланцем уплотняется манжетой.

2. Предохранительные клапаны насосов

Максимальное давление в системе в пределах 75 кг/см2 поддерживается предохранительными клапанами. Каждый насос имеет свой клапан, который установлен на корпусе насоса.

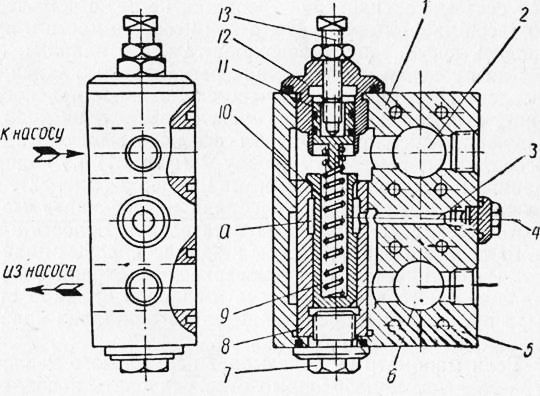

На рис. 3 показано устройство предохранительного клапана левого насоса. В вертикальной расточке корпуса устанавливается седло, которое с помощью пробки плотно прижимается внизу к буртику вертикальной расточки. На внутренней стенке есть кольцевая выточка и калиброванное радиальное сверление для прохода нагнетательного масла из полости. В седло устанавливается клапан, который пружиной плотно прижимается к конической поверхности седла. Степень затяжки пружины может изменяться путем поворота регулировочного болта в пробке. Давление от регулировочного болта на пружину передается через шток. Когда клапан плотно сидит в седле, всасывающая и нагнетательная полость разобщены. В этом случае масло поступающее из бака через канал, будет проходить только к всасывающей полости насоса, а масло, нагнетаемое насосом по каналу, поступает в рабочие полости силовых цилиндров.

Рис. 3. Предохранительный клапан левого насоса

Когда давление в нагнетательной полости возрастет и будет более 75 кг/см2, масло из канала пройдет в кольцевую выточку седла а и, преодолев усилие пружины, поднимет клапан вверх. Через образовавшуюся кольцевую щель между клапаном и седлом избыток масла будет переходить в полость всасывания (канал 2), в результате чего давление в нагнетательной камере снизится до величины, которая устанавливается пружиной 10 клапана.

Принцип работы предохранительного клапана правого насоса аналогичен рассмотренному случаю и отличается по устройству небольшим изменением в корпусе, что вызвало соответствующее изменение в присоединении всасывающей и нагнетательной магистралей к насосу.

Для поддержания нормальной работы гидравлической системы экскаватора требуется не реже чем через 100 часов работы проверять, а при необходимости и производить регулировку предохранительного клапана.

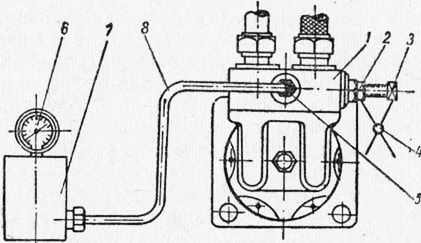

Для проверки и выполнения регулировки клапана в комплект инструмента включено специальное приспособление, с помощью которого регулировка производится следующим образом. Прежде всего надо выключить оба насоса, затем вывернуть пробку из корпуса клапана и вместо нее развернуть штуцер. Через трубку и гаситель колебаний присоединить манометр высокого давления в нагнетательную полость насоса. Включить в работу насосы и один из силовых цилиндров. Рекомендуется при проверке предохранительного клапана левого насоса включать силовой цилиндр стрелы, а при проверке предохранительного клапана правого цилиндра — цилиндр бульдозера.

Если манометр не показывает нормального давления (70—75 кг/см2), необходимо отрегулировать насос, придерживаясь следующего порядка. Снять пломбу, отпустить контргайку и повертывать регулировочный винтЗ в нужном направлении. При заниженных показаниях манометра винт завертывать, при повышенных давлениях— отвертывать. Во время регулировки предохранительного клапана рычаги управления стрелой или бульдозером удерживать во включенном положении не более одной минуты. После выполнения регулировки выключить насосы, снять регулировочное приспособление, установить на место пробку и опломбировать регулировочный винт.

Рис. 4. Приспособление для регулировки предохранительного клапана

3. Уход за насосом НПА-64

Насос работает безотказно, если выполнять следующие условия:

1. Заправлять систему остированным маслом.

2. Устанавливать давление масла в системе в пределах 70—75 кг/см2.

3. Проверять ежедневно плотность соединения по плоскостям разъема корпусов насоса. Просачивание масла не допускается.

4. Не допускать в холодное время года наличие воды в межреберных полостях корпуса насоса.

4. Устройство и работа распределительных коробок

Наличие в системе двух распределительных коробок и двух насосов высокого давления позволило создать два самостоятельных гидравлических контура, которые имеют один общий узел — бак рабочей жидкости с маслофильтрами.

Распределительные коробки являются основными узлами в механизме управления гидроприводом; их назначение состоит в том, чтобы направлять гидравлический поток с большим давлением к рабочим полостям цилиндра и одновременно отводить из противоположных полостей цилиндров отработавшее масло в бак.

В гидравлическую систему экскаватора, как отмечалось выше, установлено две коробки: меньшая по размерам установлена с левой стороны по ходу трактора и большая — с правой стороны. К меньшей коробке подключены силовые цилиндры отвала бульдозера, ковша и цилиндр рукоятки, а к большой коробке — силовые цилиндры опор, стрелы механизма поворота. Малая и большая распределительная коробки различаются между собой только наличием шунтирующего золотника, который устанавливается на большой коробке и имеет назначение соединять рабочие полости силового цилиндра стрелы между собой и с линией слива, когда требуется получить быстрое опускание стрелы. В остальном коробки по устройству и работе аналогичны друг другу.

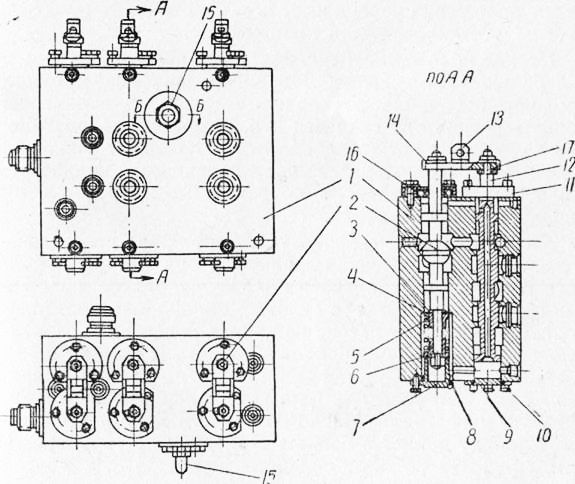

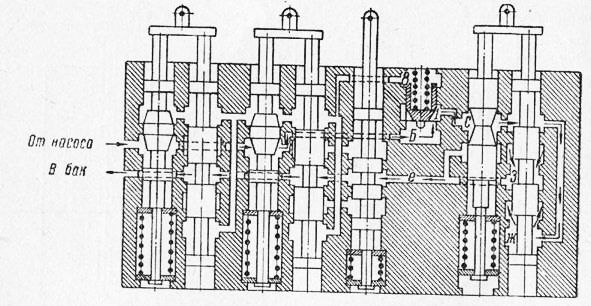

На рис. 5 показано устройство малой распределительной коробки.

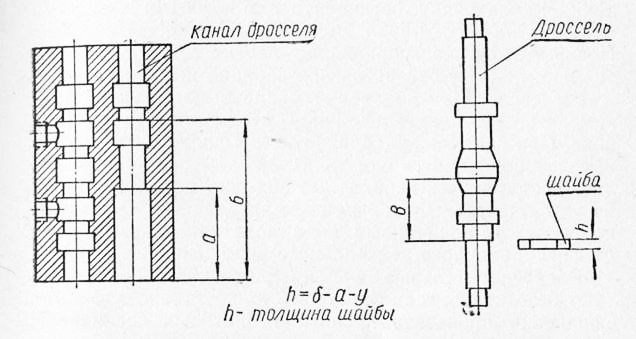

Корпус коробки чугунный, в вертикальных расточках которого попарно установлены дроссель с золотником. Каждая пара дроссель — золотник между собой жестко связаны стальными тягами, которые через дополнительные тяги и рычаги соединяются с рычагами управления. На внутреннем конце дросселя закреплено специальное устройство, при помощи которого пара дроссель— золотник устанавливаются в нейтральное положение. Такое устройство называется нульустановителем. Устройство нульустановителя несложное и состоит из шайб, верхней втулки, пружины, нижней втулки, гайки и контргайки, навернутых на нарезную часть дросселя. После сборки нульустановителя необходимо проверить ход пары дроссель — золотник.

Вертикальные расточки, в которых ходят пары дроссель—золотник, сверху закрыты крышками с манжетными уплотнителями, а снизу — крышками со специальными уплотняющими кольцами. Свободные пространства над дросселем и золотником, а также под дросселями золотников в процессе работы заполняются маслом, просочившимся через зазоры между корпусом и золотником—дросселем. Верхние и нижние полости дросселя и золотника соединены между собой посредством осевого канала в золотнике и специальных горизонтальных каналов в корпусе коробки. Находящееся в этих полостях масло отводится по дренажной трубке в бак. В случае засорения дренажной трубки слив масла прекращается, что обнаруживается сразу по появлению самопроизвольного включения золотников.

В малой распределительной коробке, кроме трех пар дроссель — золотник, имеется регулятор скорости, который при работе одной из двух пар, расположенных с левой стороны от него, обеспечивает перекрытие слива масла, а когда пары находятся в нейтральном положении, он обеспечивает пропуск масла на слив. При совместной работе регулятора скорости с дросселем обеспечивается плавный ход штоков силовых цилиндров. Сказанное будет выполняться в том случае, если регулятор скорости соответственно отрегулирован. О регулировке регулятора скорости будет сказано несколько позже.

Рис. 5. Малая распределительная коробка

В третьей паре дроссель — золотник, которая находится с правой стороны регулятора скорости (у малой и большой коробки), дроссель имеет несколько отличное устройство от дросселей, расположенных с левой стороны от регулятора скорости. Указанное конструктивное изменение дросселей в третьей паре обусловлено необходимостью перекрытия магистрали слива в момент, когда вступает в работу пара дроссель — золотник, расположенная после регулятора скорости.

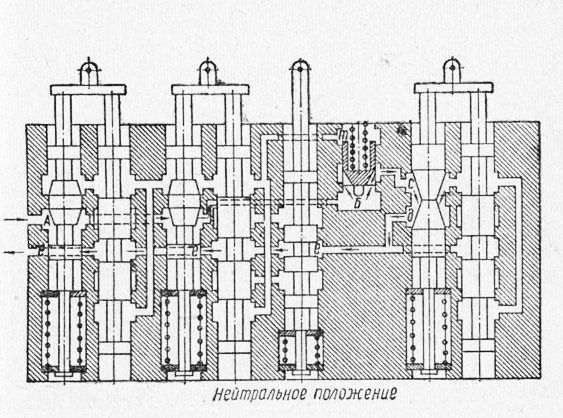

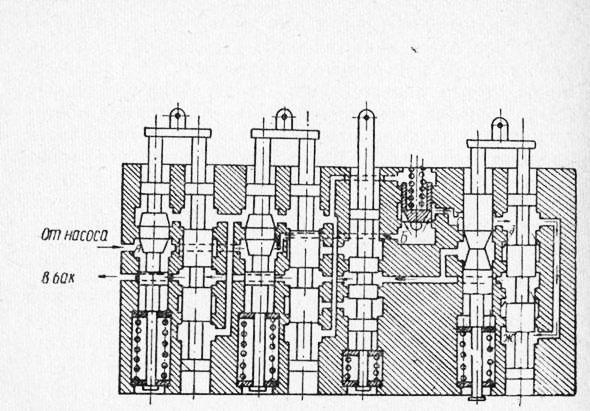

На примере устройства большой распределительной коробки познакомимся с особенностями работы ее узлов. Направление масляного потока в каналах коробки зависит от положения пары дроссель — золотник. В процессе работы возможно шесть положений.

Первое положение. Все пары находятся в нейтральном положении. Масло, подаваемое насосом, проходит в коробке по верхнему каналу А в нижнюю полость регулятора скорости Б и, преодолев сопротивление пружины регулятора скорости, поднимет золотник регулятора вверх. Через образовавшуюся кольцевую щель 1 масло перейдет в полости с и д и по нижнему каналу е сольется в бак.

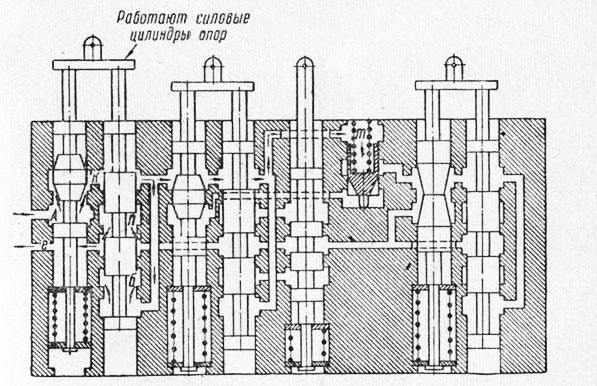

Второе положение. Левая пара дроссель — золотник, расположенная до регулятора скорости, поднята вверх из нейтрального положения. Такое положение соответствует работе силовых цилиндров опор. Масло, поступающее от насоса из канала А через образованную дросселем щель, пройдет в полость К и по каналам поступит в полость m над золотником регулятора скорости, после чего золотник плотно сядет вниз и перекроет сливную магистраль. Масло из полости К по вертикальному каналу пойдет в полость Б и затем по трубопроводам к рабочей полости силового цилиндра. Из другой полости цилиндра масло будет вытесняться в полость п коробки и через канал е будет сливаться в бак.

Рис. 6а. Схема работы коробки (нейтральное положение)

Рис. 6б. Работают силовые цилиндры опор

Рис. 6в. Работают силовые цилиндры опор

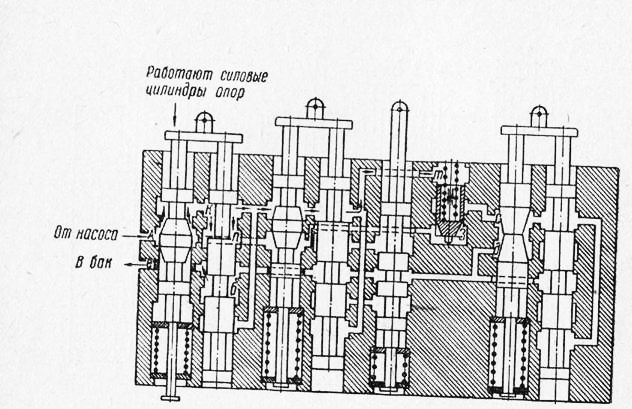

Рис. 6г. Работает силовой цилиндр поворота

Третье положение. Левая пара дроссель — золотник, расположенная слева от регулятора скорости, опущена вниз от нейтрального положения. Это положение пары также соответствует определенному режиму работы силовых цилиндров опор. Масло от насоса поступает в канал А, затем в полость К и по каналам в полость ш над золотником регулятора скорости. Золотник закроет слив масла через полости с и д. Нагнетаемое масло из полости К теперь будет поступать не в полость б, как это было в предыдущем случае, а в полость п. Масло из сливного цилиндра будет вытесняться в полость б, а затем в канал е и в масляный бак.

Четвертое положение. Пары, находящиеся с левой стороны (до регулятора скорости), установлены в нейтральное положение, а пара после регулятора скорости находится в верхнем положении.

В данном случае масло от насоса поступит по каналу А в полость Б под золотник регулятора скорости и, подняв золотник вверх, по образовавшейся щели 1 пройдет в полость С; затем по вертикальному каналу поступит в полость ж и по маслопроводу в рабочую полость силового цилиндра. Из противоположной полости силового цилиндра масло будет вытесняться в полость 3 и по каналу е пойдет на слив в бак.

Пятое положение. Пара дроссель — золотник за регулятором скорости опущена вниз. При этом дроссель, как и в предыдущем случае, перекрыл линию слива с той лишь разницей, что полость з стала сообщаться с линией нагнетания, а полость ж с линией слива.

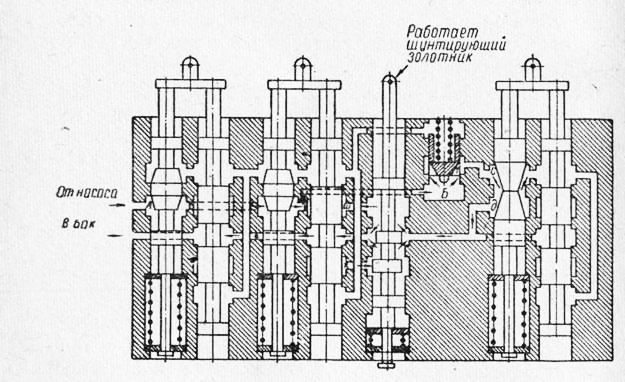

Шестое положение. В работу включен шунтирующий золотник. При опускании золотника масляный поток от насоса проходит через коробку аналогично тому, как он проходил при нейтральном положении пар.

В данном случае полости х и ш связаны маслопроводами с плоскостями силового цилиндра стрелы, а опущенный золотник, кроме того, позволил эти полости одновременно соединить с линией слива е. Таким образом, при опущенном вниз шунтирующем золотнике стрела становится в плавающее положение и под действием собственного веса и навешенного орудия быстро опускается.

Рис. 6д. Работает силовой цилиндр поворота

Рис. 6е. Работает шунтирующий золотник

5. Регулятор скорости

При нейтральном положении пар дроссель — золотник масло идет на слив через полость Б (рис. 6 а). Насос при этом не развивает высокого давления, так как сопротивление проходу масла небольшое и зависит от сочетания каналов, жесткости пружины регулятора и сопротивления масляных фильтров. Таким образом, при нейтральном положении всех пао дроссель — золотник насос практически работает вхолостую, а золотник регулятора скорости находится в поднятом состоянии и уравновешивается в определенном положении напором масла снизу из полости Б и сверху пружиной. Перепад давления между полостью Б и С находится в пределах 3 кг/см2.

За время перемещения одной из пар дроссель — золотник из нейтрального положения вверх или вниз (в рабочее положение) масло из полости А будет проходить в полость С и через щель на слив в канал е. Остальная часть подаваемого насосом масла будет поступать в рабочую полость силового цилиндра и в полость m над золотником регулятора скорости. В зависимости от нагрузки на штоке силового цилиндра в полостях m и Б соответственно будет изменяться величина давления масла. Под действием усилия пружины регулятора и давления масла золотник регулятора переместится вниз и займет какое-то новое положение; причем величина проходного сечения щели уменьшится. С уменьшением сечения щели сократится и количество жидкости, идущей на слив. Одновременно с изменением величины щели изменится и величина перепада давления между полостью Б и С, а с изменением величины давления перепада появится полное равновесное положение золотника регулятора скорости. Это-равновесие наступит тогда, когда давление пружины золотника и масла в полости m будет равно давлению масла в полости Б. С изменением нагрузки на штоке силового цилиндра изменится величина давления масла в полостях m и Б, а это в свою очередь вызовет установку золотника регулятора в новое равновесное положение.

Рис. 7. Регулятор скорости

Так как опорные поверхности золотника регулятора скорости сверху и снизу одинаковы, то изменение нагрузки на штоке силового цилиндра не будет сказываться на величине перепада давления в щели между полостями Б и С.

Эта величина перепада давления будет зависеть только от усилия пружины золотника, а это значит, что скорость перемещения штыка в силовом цилиндре практически останется постоянной и не будет зависеть от нагрузки.

Для того, чтобы пружина регулятора обеспечила перепад давления между полостями Б и С в пределах 3 кг/см2, ее необходимо при сборке устанавливать на это давление. В условиях завода эта регулировка производится на специальном стенде. В условиях эксплуатации проверка регулировки регулятора скорости осуществляется так же, как это рекомендовалось ранее при регулировке предохранительных клапанов с помощью манометров.

Для этого необходимо проделать следующее:

1. Установить манометр к предохранительному клапану на тот насос, который подает масло в коробку проверяемого регулятора скорости и заметить показания манометра при работающих насосах.

2. Вывернуть из корпуса коробки управления корпус регулятора скорости, снять золотник и пружину, а затем корпус с регулировочным винтом вновь установить на место в распределительной коробке.

3. Включить насосы, дать нормальное число оборотов двигателю и вести наблюдение за показаниями манометра. Первое показание манометра должно быть на 3—3,5 кг/см2 больше показания при втором случае.

С целью регулировки клапана надо затягивать или опускать пружину золотника при помощи регулировочного винта. После окончательной регулировки винт фиксируется и уплотняется гайкой.

6. Установка пары дроссель — золотник

Первоначальная установка пары дроссель—золотник в нейтральное положение производится в условиях завода. В процессе эксплуатации коробку приходится разбирать и вновь собирать. Как правило, разборка каждый раз производится по причине выхода из строя уплотнений или из-за поломки пружины нульустановителя. Разбирать распределительные коробки разрешается в чистом помещении квалифицированному механику. При разборке снятые детали складывать в чистую посуду, заполненную бензином. После замены изношенных деталей приступить к сборке, особо обращая внимание на правильную постановку шайб дросселя и золотника, так как это обеспечивает точную установку пар дроссель — золотник в нейтральное положение в процессе работы распределительных коробок.

Рис. 8. Схема подбора толщины шайбы под дроссель

Шайба становится на золотник, ее толщина должна быть не более 0,5 мм.

В случае необходимости заменить шайбу (под дросселем) на новую необходимо знать ее толщину. Завод-изготовитель рекомендует определять толщину шайбы промером и подсчетом так, как показано на рис. 8. Такой способ подсчета вызван тем, что в процессе изготовления отверстий в корпусе распределительной коробки, золотников и дросселей могут быть допущены некоторые отклонения в размерах.

После сборки распределительной коробки соединить тяги пар с рычагами управления.

Правильность сборки пары дроссель — золотник может быть проверена следующим образом: отсоединить маслопроводы от штуцеров проверяемой пары. Включить насосы в работу и плавно перемещать соответствующий рычаг управления на себя до тех пор, пока из отверстия под нижний штуцер не покажется масло. При появлении масла ручку остановить и произвести замер, на какую величину вышел золотник из корпуса коробки. После этого рычаг управления перемещать от себя до тех пор, пока из отверстия под верхний штуцер не покажется масло. При появлении масла рычаг остановить и замерить, на какую величину переместился золотник вниз. При правильной сборке замеры должны иметь одинаковые показания. Если показания замеров хода оказались неодинаковы, необходимо под тягу подложить шайбу такой толщины, чтобы она была равна половине разности между величинами хода золотника вверх и вниз от фиксированного нейтрального положения.

Распределительные коробки длительное время работают безотказно, если содержать их постоянно в чистоте, ежедневно проверять крепление болтовых соединений, своевременно заменять изношенные уплотнения и систематически проверять и регулировать пружину регулятора .скорости.

Без обоснованной надобности распределительную коробку не разбирать, так как это вызывает преждевременный выход ее из строя.

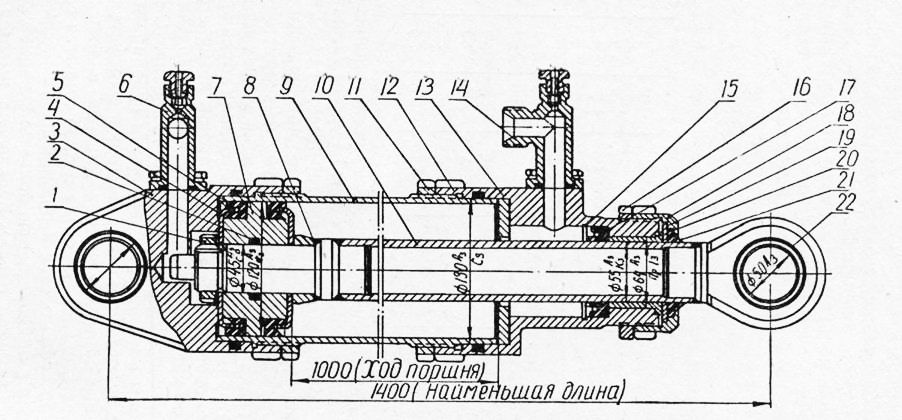

Цилиндры одностороннего действия установлены на механизме поворота колонки. Все цилиндры экскаватора Э-153 невзаимозаменяемы с силовыми цилиндрами раз-дально-агрегатной системы тракторов и имеют отличное от них устройство.

Рис. 9. Цилиндр стрелы

Шток цилиндра стрелы пустотелый, направляющая поверхность штока покрыта хромом. Штоки силовых цилиндров опор и отвала бульдозера цельнометаллические. С наружного конца к штоку приварено соединительное ухо, а к внутреннему — хвостовик, на котором посажены конус, поршень, два упора, манжета и все закреплены гайкой. Конус при выходе ш ока из цилиндра в крайнем положении упирается в ограничительное кольцо, создает демпфер, в результате чего достигается смягченный удар поршня в конце хода штока.

Поршень цилиндра имеет ступенчатую форму. В ступенчатые выточки с обеих сторон поршня устанавливаются манжеты. Во внутреннюю кольцевую расточку поршня ставится уплотнительное кольцо, которое не допускает перетекания масла по штоку из одной полости цилиндра в другую. Конец хвостовика штока выполнен на конус, который при входе в отверстие крышки создает демпфер, смягчающий удар поршня в конце хода при крайнем левом положении.

Задние крышки силовых цилиндров механизма поворота имеют осевые и радиальные сверления. С помощью этих отверстий через специальную соединительную трубку подпоршневые полости цилиндров соединены между собой и с атмосферой. Во избежание попадания пыли в полости цилиндров в соединительной трубке установлен сапун.

Передние покрышки у всех силовых цилиндров, кроме бульдозера, имеют одинаковое устройство. Для прохода штока в крышке есть отверстие, в которое запрессована бронзовая втулка для направления движения штока. Внутри каждой крышки устанавливается уплотнительная манжета, зафиксированная стопорным кольцом, и ограничительное кольцо. С торца передней крышки устанавливаются шайба, грязесъемник^/ и затягиваются накидной гайкой, которая фиксируется на верхней крышке контргайкой.

Из-за особенностей установки силового цилиндра отвала бульдозера на машину, точку крепления его с задней крышки перенесли на траверз, для установки которого в средней части на трубе силового цилиндра выполнена резьба. Траверз так навертывается на трубу цилиндра, что расстояние от оси траверза до центра отверстия прицепного уха штока должно быть 395 мм. Затем траверз фиксируется контргайкой.

В процессе эксплуатации силовые цилиндры могут подвергаться частичной и полной разборке. Полная разборка производится при ремонтах, а частичная — при смене уплотнений.

В силовых цилиндрах экскаватора Э-153 применяется три вида уплотнений:

а) грязесъемники устанавливаются на выходе штока из цилиндра. Назначение их состоит в том, чтобы очищать хромированную поверхность штока от грязи в момент, когда шток втягивается внутрь цилиндра. Этим самым исключается возможность загрязнения масла в системе;

б) манжеты устанавливаются на поршне и во внутренней выточке верхней крышки цилиндра. Имеют назначение создавать надежное уплотнение подвижных соединений: поршня с зеркалом цилиндра и штока с бронзовой втулкой верхней крышки;

в) 0-образные уплотнения устанавливаются во внутренние кольцевые выточки верхней и нижней крышек для уплотнения цилиндра с крышками, во внутреннюю кольцевую выточку поршня для уплотнения соединения штока с поршнем.

Чаще всего выходят из строя первые два вида уплотнений; реже — третий вид уплотнений. Износ поршневых уплотнений обнаруживается просто: нагруженный шток медленно перемещается, а при нерабочем положении наблюдается самопроизвольная усадка. Это происходит в результате того, что масло перетекает из одной полости в другую. Износ грязесъемника обнаруживается по обильному подтеканию масла между штоком и накидной крышкой. Износ грязесъемника приводит, как правило, к загрязнению масла в системе, что убыстряет износ прецизионных пар насоса, преждевременно выводит из строя пары распределительных коробок, нарушает работу предохранительных клапанов и регуляторов скорости.

Разборка и сборка силовых цилиндров при замене изношенных уплотнений на новые должна производиться в специально оборудованном помещении. Все детали перед сборкой надо тщательно промывать в чистом бензине.

При сборке силовых цилиндров обращать особое вни-мание на сохранность О-образных уплотнений, установленных во внутренние кольцевые выточки крышек и поршня. Перед сборкой их необходимо хорошо заправить так, чтобы не происходило защемления их между острыми кромками кольцевых канавок и торцами трубы цилиндра и наконечника штока.

При смене грязесъемника, уплотнений поршня и штока обязательно снимать верхнюю крышку. Собирая цилиндры, надо помнить, что у силовых цилиндров механизма поворота передние крышки у правого и левого цилиндров устанавливаются неодинаково. У левого цилиндра передняя крышка повернута относительно задней на 75° по часовой стрелке и в таком положении фиксируется контргайкой, у правого цилиндра передняя крышка должна быть повернута относительно задней на 75° против часовой стрелки.

8. Обкатка гидравлической системы экскаватора на холостом ходу

Выключить муфту сцепления трактора и включить механизм масляных насосов. Установить двигателю среднее число оборотов 1100—1200 об/мин и проверить надежность всех уплотнений гидросистемы. Проверить установку ограничителей поворота колонки и отпустить опоры. Включением рычагов управления проверить работу стрелы, проводя подъем и опускание ее несколько раз. Затем таким же образом проверить работу силовых цилиндров рукояти, ковша и механизма поворота колонки. Повернуть сидение и со второго пульта проверить работу силового цилиндра отвала бульдозера.

При нормальных условиях работы штоки силовых Цилиндров должны перемещаться без рывков с равномерной скоростью. Поворот колонки вправо и влево должен быть плавный. Рычаги управления надо надежно фиксировать в нейтральном положении. Одновременно с проверкой узлов гидравлической системы проверить работу шарнирных соединений рабочих органов экскаватора (ковша, бульдозера). Проверить люфт конических роликоподшипников поворотной колонки, если есть необходимость провести регулировку. Температура масла в баке при обкатке гидросистемы не должна быть выше 50 °С.

Если обкатка гидравлической системы на холостом ходу показала хорошую работу, можно переходить к длительной обкатке трактора на холостом ходу. При этом гидравлические насосы должны быть выключены.

9. Неисправности в работе гидравлической системы экскаватора и способы их устранения

Практика эксплуатации экскаватора показала, что наибольшее число неисправностей бывает в узлах гидравлической системы, очень мало по причине конструктивного оформления узлов и единичные случаи по причине технологии изготовления сварных конструкций экскаватора.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гидравлическое оборудование экскаватора Э-153"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы