Строй-Техника.ру

Строительные машины и оборудование, справочник

В настоящее время все выпускаемые сельскохозяйственные тракторы оборудуются раздельно-агрегатными гидравлическими навесными системами. Все механизмы систем выполнены в виде самостоятельных узлов, удобно размещенных и легко монтируемых на тракторе.

Гидравлическая навесная система тракторов состоит из отдельных узлов гидравлического механизма и навесного устройства. Навесная система у всех тракторов выполнена принципиально по одной схеме так, что отдельные ее узлы и детали взаимозаменяемы.

Ниже рассматривается конструкция гидравлических и навесных механизмов, установленных на тракторах МТЗ-5ЛС, ДТ-54а, ДТ-20, ДТ-28м, Т-40 и С-100.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

1. Раздельно-агрегатные гидросистемы тракторов «Беларусь» — MT3-5Л и МТЗ-5М

После модернизации трактора «Беларусь» МТЗ-5 вместо гидравлической навесной системы НС-37 (в конце 1937 года) на трактор устанавливается раздельно-агрегатная система, которая обладает рядом эксплуатационных преимуществ перед ранее выпускавшейся системой.

Облегчено управление гидросистемой благодаря автоматическому возврату рукояток распределения из рабочего положения в нейтральное, введению гидромеханического регулирования хода поршня в цилиндре, введению специальных запирающих устройств и разрывных муфт.

Гидромеханизмы раздельно-агрегатной системы легко монтируются на тракторе, удобны для обзора во время проведения технического ухода. Насос раздельно-агрегатной системы развивает рабочее давление значительно выше (100 кг/см2) в сравнении с насосом навесной системы НС-37 (70 кг/см2) и производительность его также больше. Поэтому представляется возможным на штоках силовых цилиндров развивать повышенную грузоподъемность с соответствующим сокращением времени на подъем навешенной машины. Кроме того, узлы гидромеханизма раздельно-агрегатной системы имеют меньшую металлоемкость, чем навесная система НС-37.

Установка на трактор МТЗ-5 раздельно-агрегатной системы вместо навесной системы НС-37 позволила осуществить раздельное управление приводом гидронасоса и приводом вала отбора мощности.

За последнее время конструкторы значительно расширили возможности использования энергии гидромеханизмов раздельно-агрегатной системы на тракторе. Так, ее применяют при регулировке ширины колеи ведущих колес и нагрузки на них с целью увеличения сцепного веса трактора, при внедрении автоматической сцепки трактора с прицепными машинами, управлении механизмами последних, а также при установке гидроусилителей в механизм рулевого управления трактором.

Для заточки рабочих органов сельскохозяйственных машин в полевых условиях устанавливают на трактор специальную гидравлическую машину, которая приводится в действие также энергией гидромеханизма раз-дельно-агрегатной системы.

В гидравлический механизм раздельно-агрегатной системы входят шестеренчатый насос, распределитель, масляный бак с маслофильтром, три силовых цилиндра, стальные трубопроводы, гибкие шланги, запорные и за-медлительные клапаны, разрывные и соединительные муфты.

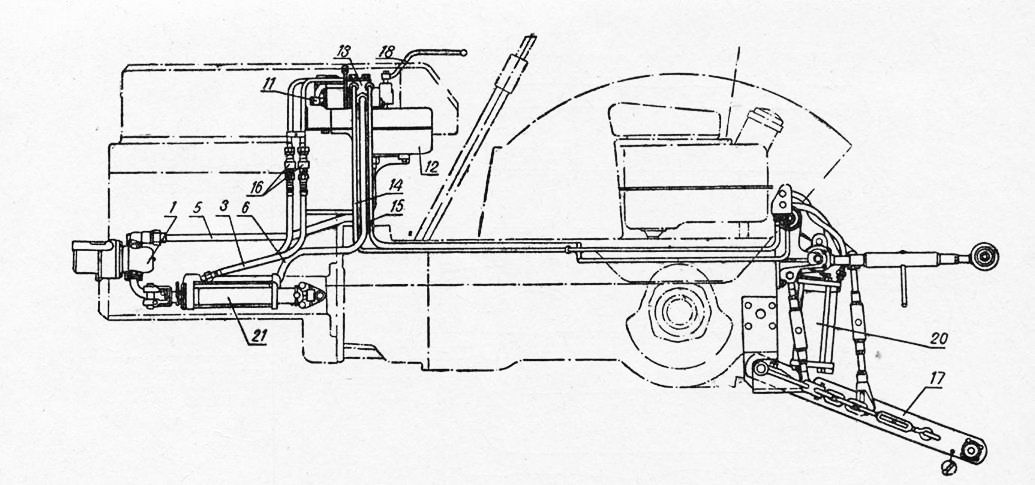

Размещение узлов раздельно-агрегатной системы на тракторе МТЗ-5Л показано на рис. 1 а, б. Узлы гидросистемы соединены между собой металлическими и резиновыми трубопроводами. Насос крепится с левой стороны двигателя к переднему щиту распределения двигателя и с помощью трубопровода соединяется с масляным баком. Над масляным баком устанавливается распределитель, который трубопроводом соединен с нагнетательной камерой насоса, а трубопроводом — с фильтром маслобака. От распределителя к правому цилиндру отходят два трубопровода, к левому цилиндру трубопроводы и к заднему цилиндру трубопроводы. Каждый трубопровод оканчивается запорным клапаном (запорный клапан на трубопроводе заднего цилиндра обозначен цифрой). Между цилиндром и запорными клапанами устанавливаются резиновые трубопроводы.

Рис. 1а. Размещение узлов раздельно-агрегатной системы на тракторе MT3-5Л (вид сбоку)

Рис. 1б. Размещение узлов раздельно-агрегатной системы на тракторе МТЗ-5Л (вид в плане)

При соединении трубопроводов от распределителя к цилиндрам надо помнить, что масло, поступающее в полость цилиндра для выталкивания штока поршня, должно подводиться через замедлительный клапан, а для втягивания штока — через штуцер.

На тракторе МТЗ-50ПЛ установлен догружатель сцепного веса, и подъем навесного орудия происходит при втягивании штока силового цилиндра, а опускание орудия — при выходе штока. Поэтому замедлительный клапан у заднего силового цилиндра трактора МТЗ-50ПЛ следует ставить со стороны втягивающей полости цилиндра.

Несоблюдение указанных правил может привести к поломке навесного орудия от резкого сбрасывания в момент опускания и к чрезмерному нарастанию давления в системе в момент подъема орудия.

2. Привод и устройство масляного насоса

Привод насоса монтируется в расточках переднего щита распределения и в крышке переднего щита. Ведущий вал насоса приводится во вращение от шестерни привода, с которой соединяется муфта, сидящая на шлицах ведущего вала насоса. При помощи вилки, сидящей на валике, производится перемещение муфты по шлицам ведущего вала насоса. Для включения насоса муфта вводится в зацепление с внутренними зубьями шестерни привода, что соответствует установке рукоятки включения в верхнем пазу фиксирующей пластины.

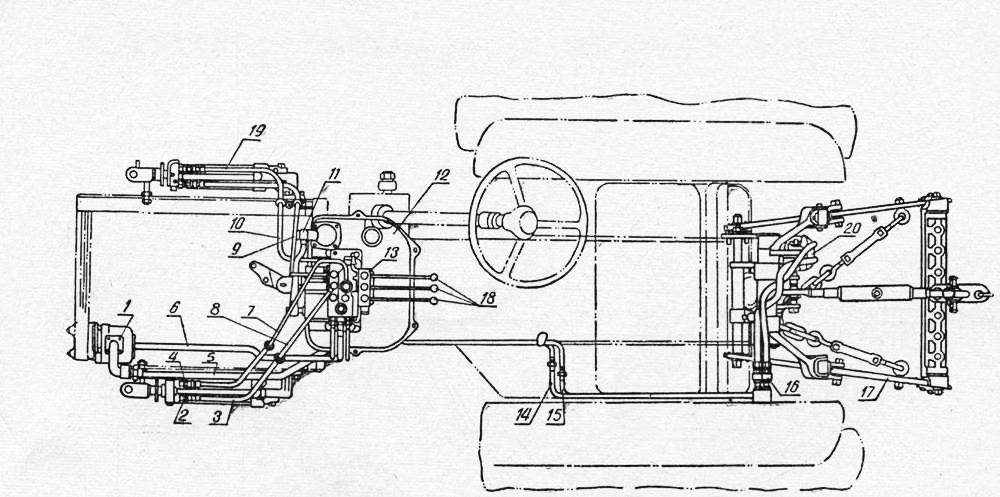

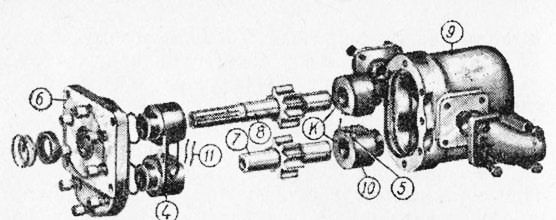

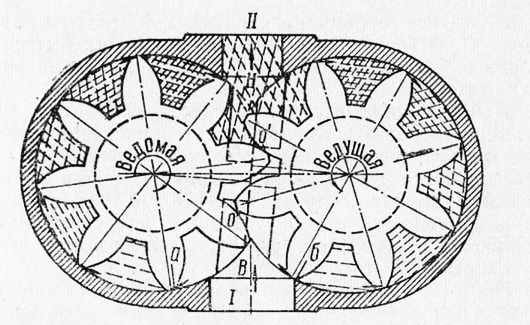

Масляный насос НШ-40В (рис. 2 а и б) шестеренчатый, левого вращения, при 1500 оборотах коленчатого вала двигателя развивает производительность 47,2 литра в минуту.

Насос состоит из двух шестерен (ведущей и ведомой), втулок, являющихся опорами шестерен, смонтированных в алюминиевом корпусе, и крышки, прикрепленной к корпусу насоса болтами. Крышка, замыкая корпус насоса, одновременно является привалочной плоскостью, которой насос крепится на двигателе. На верхней площадке насоса при помощи четырех болтов крепится всасывающий патрубок, а к нижней площадке со стороны нагнетательной камеры крепится нагнетательная труба.

Рис. 2а. Насос НШ-40В

Втулки, являясь опорами ведущей и ведомой шестерен, одновременно обеспечивают своими внутренними торцевыми поверхностями замыкание рабочих полостей насоса. Втулки износостойки. Они изготовлены из высококачественной бронзы. В условиях завода комплектовка шестерен и втулок для различных марок насоса производится по следующим размерным группам:

Ведущая и ведомая шестерни насоса должны быть одной размерной группы. Шестерни делятся на группы по ширине зуба. Насосы НШ-60В имеют девять размерных групп шестерен, насосы НШ-40В — восемь размерных групп и насосы НШ-16В — семь групп. Каждая последующая группа отличается от предыдущей на 0,005 мм. Так, например, у насоса НШ-16В ширина зуба шестерен первой размерной группы будет от 16,035 до 16,030 мм; у второй группы — от 16,030 до 16,025 мм и, наконец, у последней, седьмой группы— от 16,005 до 16,000 мм. У насосов НШ-40В в первой группе шестерни с шириной зуба от 22,040 до 22,035 мм, во второй — от 22,035 до 22,030 мм и в восьмой (последней) группе — от 22,005 до 22,000 мм. У насосов НШ-60В к первой группе относятся шестерни с шириной зуба от 32,045 до 32,040 мм, ко второй — от 32,005 до 32,035 мм и, наконец, к девятой (последней) группе — от 32,005 до 32,000 мм.

Насосы комплектуются втулками одной размерной группы. Каждый насос (НШ-60В, НШ-40В и НШ-16В) имеет девять размерных групп втулок, они разбиты на группы по высоте. Причем высота втулок у масляных насосов НШ-40В и НШ-60В одинаковая. У насосов НШ-16В первая размерная группа втулок будет от 17,5 до 17,495 мм, а девятая группа — от 17,460 до 17,455 мм. У насосов НШ-40 и НШ-60В первая размерная группа — от 28,000 до 27,995 мм, девятая группа — от 27,960 до 27,955 мм.

Для подвода смазки к цапфам шестерен на внутренних торцах каждой втулки сделано по две специальных канавки глубиной 0,2—0,25 мм, шириной 0,4 мм и длиной 4,5 мм.

Эти канавки расположены симметрично, и когда насос перестраивается с правого вращения на левое или наоборот, одна из этих канавок обязательно сообщается с нагнетательной камерой, а другая — со всасывающей. Чтобы масло не перетекало из нагнетательной камеры во всасывающую, радиальные канавки размещены так, что при работе шестерен одна канавка совмещается со впадиной, другая перекрывается торцом зуба. Взаимное положение втулок относительно друг друга устанавливается с помощью специальных проволок . Верхние и нижние втулки имеют по две таких проволоки.

Рис. 2б. Схема насоса НШ-40В

Кроме того, что верхние и нижние втулки выполняют роль замыкающих поверхностей торцов шестерен, они еще обеспечивают автоматическое регулирование величины зазоров по торцам шестерен. Известно, что в процессе нагнетания часть масла протекает из нагнетательной полости во всасывающую через зазоры сопрягающихся деталей. Причем больше всего утечек наблюдается через торцовые зазоры. Для уменьшения величины этих потерь используется автоматическое регулирование величины зазоров по торцам шестерен.

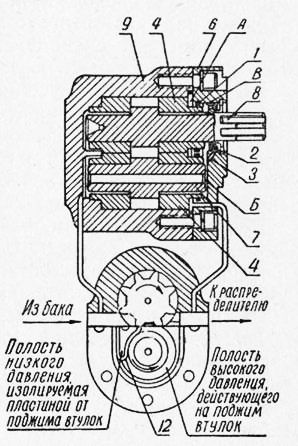

Сущность такого регулирования заключается в следующем. Когда масло из нагнетательной камеры по фрезерованному пазу поступает в полость А (рис. 26), оно все время поджимает подвижные втулки 4 к торцам шестерен, в результате чего сокращается зазор между торцами втулок и шестерен. В то же время со стороны зубьев на втулки давит масло в противоположном направлении, но по меньшей площади. В результате усилие, прижимающее втулки к торцам шестерен, будет незначительным, таким, которое обеспечит необходимый торцовый зазор между втулками и шестернями, не допуская их повышенного износа.

При работе насоса давление масла на верхние втулки со стороны зубьев шестерен распределяется неравномерно: в зоне нагнетания давление достигает больших значений, а у зоны всасывания оно ничтожно. Это вызывает перекос втулок. Чтобы исключить возможность перекоса втулок от неравномерной нагрузки, со стороны торцов Б и В малонагруженная зона (зона всасывания) изолируется от воздействия высокого давления резиновым уплотнителем.

Утечка масла из полости А наружу предотвращается резиновыми уплотнительными кольцами. Просочившееся масло по цапфам шестерен через отверстие в крышке и сверление в ведомой шестерне поступает в полости, которые соединяются со всасывающей полостью насоса. На выходном конце цапфы ведущей шестерни поставлен для уплотнения резиновый самоподжимной сальник.

3. Работа масляного насоса

На схеме (рис. 3) показан вид сверху шестеренчатого насоса. Всасывающий канал обозначен В, нагнетательный— Н. Всасывающий канал имеет проходное сечение больше, нежели нагнетательный. Со стороны всасывающего канала образуется всасывающая камера насоса (на схеме она обозначена цифрой I, а нагнетательная камера — цифрой II). Всасывающая камера и нагнетательная разъединяются по линиям контактов по длине зубьев: со стороны нагнетательной камеры — по линии контакта обозначенной точкой О1, а со стороны всасывающей камеры— по линии контакта, обозначенной точкой 0.

Рис. 3. Схема работы шестеренчатого насоса

При вращении ведущей шестерни зубья ведущей и ведомой шестерен захватывают масло из всасывающей камеры и переносят его в нагнетательную камеру. По мере перемещения масла от всасывающей камеры в сторону нагнетательной во впадинах давление масла постепенно увеличивается и достигает максимальной величины, когда впадины ведущей и ведомой шестерен образуют нагнетательную камеру.

Обратим внимание на следующее: когда зубья ведущей и ведомой шестерен со стороны нагнетательной камеры входят в зацепление, зубья шестерен со стороны всасывающей камеры выходят из зацепления. При выходе из зацепления зубья освобождают пространство, которое они занимали во впадинах до выхода из зацепления. В результате объем камеры всасывания значительно увеличивается, а давление в ней уменьшается. Вследствие падения давления всасывающая камера хорошо заполняется маслом из масляного бака через всасывающие маслопроводы.

Пользуясь принципиальной схемой работы насоса (рис. 4), объясним, как происходит процесс вытеснения масла и, следовательно, причины появления давления в нагнетательной камере насоса.

При вращении шестерен масло из впадины ведущей шестерни в нагнетательной камере вытесняется зубом и маслом впадины ведомой шестерни. На рис. 4а показан момент, когда зуб ведущей шестерни 1 еще не дошел до обреза нагнетательного канала Н, а зуб II ведомой шестерни не вошел во впадину ведущей шестерни. При этом положении зубьев шестерен подача масла в нагнетательную магистраль отсутствует.

При дальнейшем вращении ведущей шестерни (рис. 4 б) зуб I ведущей шестерни встал на обрезе нагнетательного канала, а зуб II ведомой шестерни зашел во впадину ведущей шестерни и вытеснил в камеру нагнетания определенный объем масла, равный объему, занятому зубом. Вытесненный объем показан площадкой. При дальнейшем вращении ведущей шестерни вытеснение масла из впадины ведущей шестерни (рис. 4 в) происходит не только зубом II, но и объемом масла, находящегося во впадине. Условно вытесняющий объем показан площадкой.

В момент зацепления ножки зуба ведущей шестерни с головкой зуба ведомой шестерни процесс вытеснения масла из впадины ведущей шестерни прекращается и начинается процесс вытеснения масла в такой же последовательности из впадины ведомой шестерни. Таким образом, вытеснение масла из впадин шестерен чередуется: сперва вытесняется масло из впадины ведущей шестерни, затем из впадины ведомой шестерни.

Обратим внимание на следующую особенность процесса вытеснения масла из впадин шестерен.

При вращении шестерен вытесняющий зуб ведущей или ведомой шестерни входит во впадину постепенно и вытесняет за каждый градус поворота шестерни неодинаковое количество (объем) масла в нагнетательную полость. Кроме того, и объем масла во впадинах ведущей и ведомой шестерен в зоне нагнетательной камеры по мере вращения шестерен также не остается неизменным.

Рис. 4. Процесс вытеснения масла из впадин шестерен в нагнетательную камеру насоса

Поэтому вначале объем вытесняемого масла растет и давление в нагнетательной камере увеличивается. Когда зубья достигают точки зацепления с линией, соединяющей центры ведущей и ведомой шестерен, вытесняемый из впадины объем масла будет уменьшаться, а следовательно, и давление в нагнетательной камере снизится.

Сокращение вытесняемого объема будет протекать до момента, когда войдет в зацепление следующая пара зубьев.

Из вышеизложенного следует вывод, что за полный период вытеснения давление масла в нагнетательной камере насоса, а следовательно, и в нагнетательной магистрали, не остается постоянным: то увеличивается, то снижается; другими словами — насос подает масло в нагнетательную магистраль толчками.

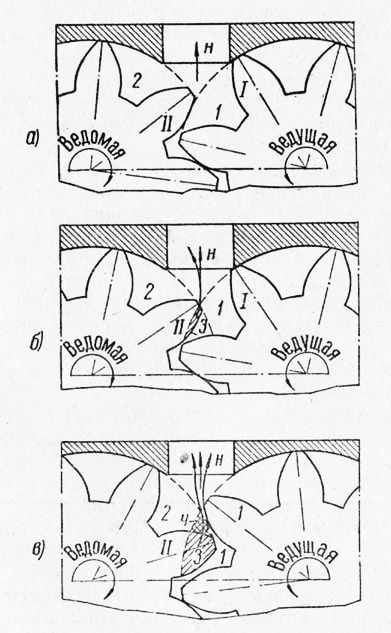

Остановимся еще на одной особенности работы шестеренчатого насоса. При вращении шестерен насоса масло, находящееся во впадинах зубьев, подходя к нагнетательной камере насоса, не все вытесняется в нагнетательную магистраль. Дело в том, что при работе шестеренчатого насоса есть момент, когда одна пара зубьев еще не выходит из зацепления, а следующая за ними пара зубьев уже вошла в зацепление. В результате масло, находящееся во впадинах ведущей и ведомой шестерен, оказывается в замкнутом контуре. В технике часто принято называть такое положение запертым объемом. Появление запертого объема отрицательно сказывается на долговечности работы насоса. На рис. 5 запертый объем обозначен буквой Д.

Процесс образования запертого объема таков. У шестеренчатых насосов левого или правого вращения работает одна сторона зубьев. Между неработающими сторонами зубьев появляется небольшой зазор h (рис. 5 а). Через щелевой зазор объемы масла, находящиеся во впадинах ведомой и ведущей шестерен, соединяются между собой. При дальнейшем вращении шестерен после образования запертого объема (рис. 5а) величина запертого объема уменьшается. Это происходит потому, что объем впадины ведущей шестерни уменьшается быстрее в сравнении с одновременным увеличением объема впадины ведомой шестерни.

При уменьшении запертого объема давление в запертом объеме резко возрастает и вызывает заклинивание шестерен, т. к. масло не обладает свойством сжиматься.

От резкого нарастания давления, вследствие уменьшения запертого объема, втулки отжимаются, и через образовавшийся торцовый зазор между шестернями и втулками излишек масла с большой скоростью прорывается во всасывающую и нагнетательную камеры, сильно нагреваясь. Кроме того, при уменьшении запертого объема, втулки отжимаются с перекосом, что обусловливает неравномерный и интенсивный износ их по торцовым поверхностям и на цапфах.

Уменьшение запертого объема происходит до тех пор, пока точки зацепления обеих пар зубьев (рис. 5 б) не будут находиться на одинаковом расстоянии от осевой линии, проходящей через центры ведущей и ведомой шестерен.

Когда зуб пройдет это положение, объем впадины ведомой шестерни начинает увеличиваться значительно быстрее, чем уменьшается объем впадины ведущей шестерни, и поэтому запертый объем будет увеличиваться. Увеличение запертого объема происходит до тех пор, пока первая пара зубьев (Литая по ходу вращения) не начнет выходить из зацепления.

Фактически вредного действия от появления запертого объема в конструкции насосов НШ не допускается. Для устранения вредного действия высокого давления, возникающего в запертом объеме, на внутренних торцах втулок ведущей и ведомой шестерен делаются выемки. На рис. 5 они обозначены буквой Р, а на рис. 2а цифрой 5 и находятся на втулках ведущей шестерни.

На внутренних торцах, которыми втулки соприкасаются с шестернями, имеется по две таких выточки. Они одинакового размера и формы, а также симметрично расположены относительно стыковых поверхностей втулок.

Необходимость двух выточек на каждой втулке объясняется тем, что при установке насоса на левое вращение должна работать одна пара выточек (накрест лежащих друг другу), а при установке насоса на правое вращение должна работать другая пара выточек.

Разгрузка высокого давления в запертом объеме происходит следующим образом. К моменту образования запертого объема (рис. 5а) давление в нем становится значительно выше давления масла, находящегося в нагнетательной камере. Но так как объем масла впадины ведущей шестерни перекрывает часть выемки Р, то масло из запертого объема будет выходить через окно О выемки Р в нагнетательную камеру. При дальнейшем вращении шестерен, когда запертый объем достигнет наименьшей величины (рис. 5 6), выход масла в нагнетательную камеру прекратится, т. к. перепускные окна О выемки Р будут перекрыты зубом ведущей шестерни.

Носле того как запертый объем начнет увеличиваться (положение показано на рис. 6 в), а давление в нем уменьшится, может наступить момент, когда в запертом объеме появится разрежение, так как масло несжимаемо и при быстро протекающих процессах практически не способно к расширению.

Образование вакуума в запертом объеме — крайне нежелательное явление, так как вакуум снижает полноту заполнения впадин шестерен во всасывающей камере.

Для того чтобы не допустить вредного явления вакуума в запертом объеме, на втулках с внутренних торцов предусмотрены специальные выточки П, которые в определенный момент соединяют полость запертого объема с камерой всасывания. Размеры и форма выточек П такие же, как и у выточек Pi и находятся на втулках ведомой шестерни.

Наличие выточек П позволяет через образовавшиеся окна Б производить заполнение маслом запертого объема до того момента, когда первая пара зубьев начнет выходить из зацепления и тем самым обеспечивает повышенную производительность насоса.

В процессе работы зазоры в сопряжениях подвижных и неподвижных деталей насоса будут увеличиваться. Это приводит к тому, что масло, ушедшее через зазоры, исключается из выполнения полезной работы.

Ряд произведенных исследований подтверждает, что увеличение зазоров в сопряженных деталях насоса в два раза увеличивает утечки масла в восемь раз. Из этого следует сделать вывод, что при заправке системы нельзя допускать загрязнения масла, применяя самую тщательную фильтрацию, а в процессе работы своевременно очищать фильтрующие элементы системы.

Грязное масло ускоряет износ сопряженных деталей, увеличиваются зазоры между ними, а значит и утечки. Наибольшие утечки, как показывают исследования, происходят через торцовые зазоры между втулками и шестернями.

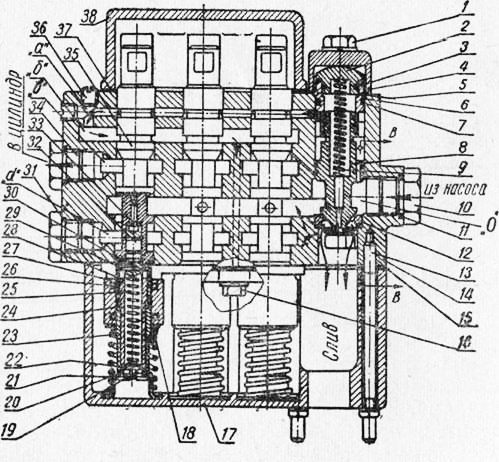

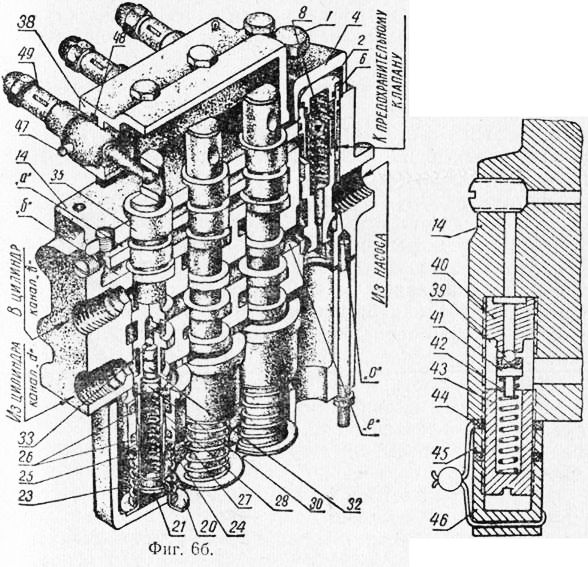

4. Распределитель Р 40/75Б

Распределитель, установленный на тракторе МТЗ-5Л, клапанно-золотникового типа с тремя золотниками, оборудованными автоматически действующим устройством для возврата их после окончания рабочей операции в нейтральное положение.

Распределитель имеет назначение управлять движением поршней силовых цилиндров посредством изменения направления потоков масла.

Устройство трехзолотникового распределителя показано на рис. 6 а. Он представляет собой отдельный самостоятельный узел, который одним маслопроводом соединен с нагнетательной камерой насоса, другим — через маслофильтр с масляным баком.

Кроме того, к корпусу распределителя подключаются маслопроводы, соединяющие распределитель с силовыми цилиндрами. Как правило, к каждому золотниковому распределителю присоединено два маслопровода.

В чугунном корпусе распределителя трактора МТЗ-5Л расположено три золотника, перепускной и предохранительный клапаны и ряд масляных каналов. Сверху и снизу корпус закрыт специальными крышками. Рычаги управления золотниками устанавливаются в верхней крышке распределителя. Корпуса распределителей по отверстиям под золотники рассортировываются на 20 размерных групп. Каждая последующая группа отличается от предыдущей на 0,004 мм. Так, например, распределители первой размерной группы имеют диаметр отверстия под золотник от 25,000 до 25,004 мм, у второй группы — от 25,004 до 25,008 мм и у двадцатой группы — от 25,076 до 25,080 мм. Причем эллипсность и конусность отверстий под золотник не должна быть более 0,003 мм. Перепускной клапан имеет назначение перепускать нагнетаемое насосом масло из распределителя в бак в момент нахождения золотника в нейтральном положении. При этом отметим, что перепускной канал снижает гидравлические потери в распределителе при автоматической установке золотника в нейтральное положение. Поэтому важно запомнить, что принудительно задерживать рукоятку во включенном положении после окончания хода «подъем» или «опускание» нельзя. Это приводит к перегреву масла, а иногда и к разрушению отдельных узлов и соединений гидравлического механизма. Устройство перепускного клапана показано на рис. 6 а и 6 6. Клапан имеет цилиндрическую форму, верхняя его часть (диаметр 18 мм) входит в цилиндрическую направляющую. На поверхности направляющей части клапана имеются кольцевые выточки для масла, которые, кроме смазки направляющих поверхностей, создают в кольцевых канавках лабиринтовое уплотнение.

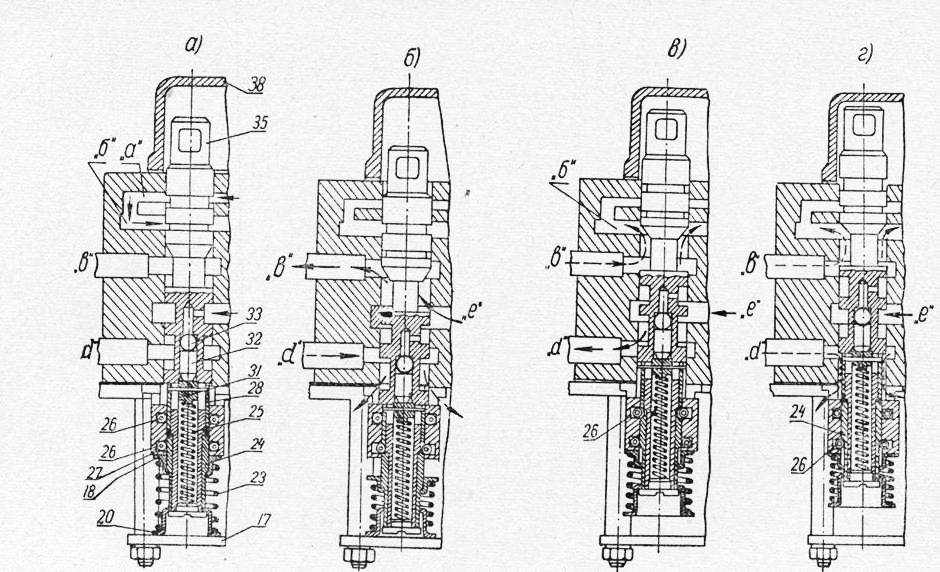

Рис. 6а. Распределитель

В средней части клапана есть цилиндрический буртик, поверхность которого обработана с большой точностью и имеет две кольцевых канавки клапана. Эллипсность и конусность направляющей части клапана (18 мм) допускается не более 0,004 мм. По размеру диаметра направляющей части клапаны разбиваются на четыре группы.

Рис. 6б. Предохранительный клапан

При сборке клапан и направляющая ставятся одной группы.

Внутри клапана помещается пружина. В нижней части его имеется грибок, верхняя площадка которого значительно меньше площади нижнего торца цилиндрического буртика. Это сделано для того, чтобы клапан мог открываться под действием сравнительно небольшого давления масла, поступающего от насоса в полость О между верхней площадкой грибка и нижним торцом буртика.

На случай отказа в работе автоматики или заедания рукоятки, когда процесс подъема или опускания орудия закончен, для предохранения системы от высоких давлений предусмотрен предохранительный клапан, который срабатывает при давлении 130— 135 кг/см2. На распределителях последних выпусков в предохранительный клапан устанавливается втулка, которая ограничивает степень сжатия пружины до 150 кг/см2. Клапан регулируют в условиях ремонтных мастерских на специальном стенде и после регулировки пломбируют.

Каждый золотник предназначен для управления одним силовым цилиндром. Золотники, так же как и корпуса распределителей, по наружному диаметру 25 мм делятся на 20 размерных групп (по наибольшему диаметру). Например, к первой размерной группе относятся золотники с диаметром от 24,988 до 24,992 мм (разница на 0,004 мм), ко второй группе — золотники с диаметром от 24,992 до 24,996 мм и к двадцатой группе — золотники с диаметром 25,064 — 25,068 мм. Причем эллипсность и конусность поверхности 25 мм не должны быть более 0,003 мм. Кроме того, по отверстию 10 мм под бустер золотники в свою очередь делятся на четыре группы.

Обычно золотники выбирают из числа групп на один или два номера выше размерных групп корпуса распределителя с той целью, чтобы золотник наиболее плотно входил в корпус, но свободно поворачивался и перемещался по всей длине под действием небольшого усилия от руки. Поэтому подобранные пары (золотник и*корпус) во время разборки и сборки не следует обезличивать.

В зависимости от режима работы системы золотник может быть установлен в четыре различных положения: нейтральное, подъем, опускание и плавающее. Установка золотника с помощью рукоятки в крайнее нижнее положение соответствует положению «подъем». Положение «нейтральное» устанавливается автоматически и фиксируется на одну ступень выше положения «подъем». Положение «опускание» фиксируется выше нейтрального положения. Таким образом, нейтральное положение устанавливается между положениями «подъем» и «опускание». При «плавающем» положении золотник устанавливается в крайнее верхнее положение. На примере работы одного золотника разберем все четыре положения.

Нейтральное положение. При этом положении золотник так устанавливается рукояткой, что масляные клапаны а и б (здесь обозначения те же, что и на рис. 6) не перекрываются, и масло свободно перетекает из канала а в канал б, а затем в масляный бак. В то же время каналы b и cL, по которым масло подводится и отводится от силового цилиндра, перекрываются нижними буртиками золотника. Переход масла из распределителя в силовой цилиндр и из силового цилиндра в распределитель прекращается.

Это приводит к тому, что поршень силового цилиндра остается в фиксированном положении, соответствующем объемам масла, находящегося в цилиндре над поршнем и под поршнем. Поскольку шестеренчатый насос при этом работы не прекращает, масло продолжает непрерывно поступать в полость 0 распределителя (рис. 6а и б) и оказывает давление (как отмечалось выше) на грибок и нижний торец буртика перепускного клапана. Так как нижняя площадь буртика больше площади грибка, то и сила давления масла на площадку буртика будет больше его силы, действующей на грибок. Под действием разности приложенных сил перепускной клапан автоматически поднимется вверх, сожмет пружину 9 и откроет путь маслу на слив в бак.

Рис. 7. Схема работы золотника:

а – нейтральное положение золотника; б – золотник в положении «подъем»; в – золотник в положении «опускание»; г — золотник при «плавающем» положении

Доступ к предохранительному клапану осуществляется через отверстие, сделанное в буртике перепускного клапана. Наличие этого отверстия, кроме того, необходимо также и для того, чтобы перепускной клапан мог закрываться в момент, когда золотник находится в положении «подъем» или «опускание».

При работе шестеренчатого насоса через отверстие в буртике масло проникает в полость под буртиком клапана. Кроме того, незначительная часть масла в эту полость просачивается через зазор между цилиндрическими поверхностями буртика и его направляющей поверхностью в корпусе распределителя.

Для того чтобы масло, проникшее в полость над буртиком перепускного клапана, не создавало равного противодавления на буртик сверху, в направляющей втулке 6 клапана сделана прорезь, соединяющая полость над буртиком с каналом а. Последний в свою очередь через канал б соединен с полостью слива.

Таким образом, при нейтральном положении золотника, благодаря отводу масла на слив через каналы а и б, давление масла над буртиком клапана не создается, в результате чего под действием высокого давления с нижней стороны буртика перепускной клапан будет находиться в приподнятом состоянии, и масло, поступающее от насоса, будет перепускаться в бак.

Слив масла через перепускной клапан продолжается до тех пор, пока золотник находится в нейтральном положении. При нейтральном положении золотника полости цилиндра закрыты, поршень не перемещается и навесное орудие удерживается на заданной высоте.

Золотник в положении подъема орудий. Для того чтобы произвести подъем орудия, необходимо с помощью рукоятки переставить золотник из нейтрального положения (рис. 7 а) в крайнее нижнее положение (рис. 7 6).

При этом положении золотника откроется проход маслу из канала е в канал в, который посредством шланга соединен с нижней полостью силового цилиндра. Масло, находящееся в верхней полости силового цилиндра, посредством другого шланга будет сливаться через канал d распределителя в масляный бак.

При перемещении золотника из нейтрального положения в положение подъема орудия канал а перекрывается и слив масла из полости, находящейся над буртиком перепускного клапана, в бак прекратится. В результате давление на верхний торец буртика повысится, и в момент, когда давление на верхний и нижний торцы буртика станут одинаковы, пружина (рис. 7 а) прижмет перепускной клапан к его гнезду, слив масла через клапан в бак прекратится.

Масло через каналы е и б распределителя будет поступать от насоса в нижнюю полость силового цилиндра, перемещая поршень вверх. При этом навешенное орудие будет подниматься. Масло, находящееся над поршнем силового цилиндра, будет вытесняться, как отмечалось выше, в бак.

До тех пор, пока поршень, поднимаясь вверх, не коснется верхней крышки силового цилиндра, золотник будет удерживаться в нижнем крайнем положении нижним фиксатором. У каждого золотника имеется два фиксатора. Они представляют собой цилиндрические, свернутые в кольцо, витые пружины, концы которых скрепляются. По высоте фиксаторы устанавливаются в определенное положение и удерживаются от осевого смещения кольцевыми вы точками в корпусе фиксаторов. Когда золотник находится в нейтральном положении (рис. 7 а), верхний фиксатор размещается на выжимной втулке, плотно охватывая ее, а нижний фиксатор плотно охватывает опорную втулку золотника. При установке золотника в нижнее крайнее положение против нижнего фиксатора проходит кольцевая канавка, образованная торцовыми поверхностями на стыке выжимной и опорной втулок золотника. Как только кольцевая канавка станет против фиксатора, пружина, зайдя в канавку, сожмется и будет удерживать золотник в положении подъема.

Пружина золотника при этом сжата и не в состоянии поднять золотник вверх. Когда поршень силового цилиндра поднимается, масляный насос развивает давление порядка 100 кг/см2.

В момент, когда поршень, поднимаясь вверх, упрется в верхнюю крышку силового цилиндра и движение поршня прекратится, давление масла в полости распределителя повысится, достигая 110—125 кг/см2.

Это давление из канала е по радиальному и осевому сверлениям в золотнике, преодолевая усилие затяжки пружины бустера, передается на шариковый запорный клапан; последний, опускаясь, нажмет на бустер. Бустер в свою очередь через вкладыш и его штифт нажмет на выжимную втулку. Втулка, перемещаясь вниз до упора с опорной втулкой, вытолкнет из канавки нижний фиксатор в кольцевую выточку корпуса фиксаторов, тем самым освободит золотник и даст возможность пружине поднять и установить золотник в нейтральное положение.

Как только золотник установится в нейтральное положение, откроется путь маслу по каналу а, перепускной канал откроется, и масло, нагнетаемое насосом, будет сливаться в бак. При этом давление в канале е резко упадет, и сжатая пружина бустера автоматически возвратит вкладыш, втулку, бустер и шариковый клапан в исходное положение.

Золотник в положении опускания орудия. При помощи рукоятки золотник из нейтрального положения перемещается вверх так, что верхний фиксатор входит в кольцевую канавку, образованную торцовым стыком выжимной и опорной втулок золотника, и удерживает золотник в этом положении (рис. 7 в). Пружина будет сжата. Канал а перекроется вторым буртиком золотника и одновременно откроется путь маслу из канала е в канал d, а из канала в в сливной канал б. Так как канал а перекрывается, давление масла на верхний и нижний торцы буртика перепускного клапана уравновесится, под действием пружины клапан закроется и перекроет перепуск масла, идущего от насоса в бак. С этого момента масло от насоса под давлением устремится в канал d, а затем по соединительному шлангу в силовой цилиндр, в надпоршневое его пространство. Так как масло заполняет верхнюю полость цилиндра под давлением, поршень будет опускаться, а вместе с ним и орудие. Масло, занимающее пространство под поршнем, при этом будет вы-тесниться и по соответствующему соединительному шлангу поступит в канал в, затем в сливной канал бив масляный бак.

Когда поршень силового цилиндра, опускаясь, упрется в нижнюю крышку цилиндра, давление масла в полости возрастет до 110—125 кг/см2. Под действием возросшего давления шариковый запорный клапан опустится и нажмет бустер. Бустер нажмет на вкладыш, который, сжимая пружину, одновременно через штифт передаст давление от бустера на выжимную втулку. Втулка, перемещаясь по золотнику вниз до упора с опорной втулкой, вытолкнет верхний фиксатор из кольцевой канавки, в результате чего золотник, освободившись от фиксатора, автоматически под действием пружины встанет в нейтральное положение.

При установке золотника в нейтральное положение вновь откроется канал а, и масло от насоса будет сливаться через перепускной клапан в масляный бак, а пружина бустера автоматически возвратит вкладыш, втулку, бустер и шариковый клапан в исходное положение.

Таким образом, подъем и опускание навесного орудия осуществляется под действием нагнетательного потока масла. Автоматическое устройство, управляющее возвращением золотника в нейтральное положение из положения «подъем» и «опускание», регулируется на специальных установках в условиях завода-изготовителя или на специальных установках в мастерских совхозов на срабатывание при давлении масла в системе от 110 до 115 кг/см2.

Необходимое давление достигается изменением затяжки пружины бустера при помощи винта. При этом завод-изготовитель обращает внимание потребителей на то, что гидравлическая система будет безотказно работать при температуре масла в системе 35— 55 °С. При температурах масла ниже или выше указанного автоматика может отказывать в работе. Отказ в работе автоматики чаще всего можно наблюдать, когда масло в системе не прогрелось, а навесные орудия включаются на подъем или опускание. Если автоматика не срабатывает, необходимо следить за тем, чтобы рукоятка распределителя возвращалась в нейтральное положение вручную, как только кончится подъем или опускание навесного орудия.

Тракторист должен помнить, что длительная задержка рукоятки в положениях «подъем» или «опускание» (после того, как навесное орудие кончило подъем или опускание) может вывести из строя масляный насос.

Золотник при плавающем положении орудия. Если орудие находится в плавающем положении, золотник устанавливается рукояткой в крайнее верхнее положение. Нижний фиксатор заходит за уступ опорной втулки и фиксирует золотник в этом положении. При таком положении золотника обе полости цилиндра соединяются через сливную магистраль распределителя с масляным баком, что позволяет поршню свободно перемещаться в цилиндре под влиянием усилий, действующих на шток поршня. При этом навесное орудие с помощью установленных на него колес копирует рельеф поля.

При плавающем положении орудия золотник устанавливается так, что доступ масла от насоса к силовому цилиндру закрыт, а канал а не перекрывается. Таким образом, перепускной клапан под действием давления масла на нижний торец буртика будет открыт, обеспечивая слив масла от насоса в масляный бак.

Для того, чтобы вывести золотник из плавающего положения, необходимо усилием руки резко толкнуть рукоятку. Уступ на опорной втулке, раздвигая пружину фиксатора, освободит золотник, который усилием пружины установится в нейтральное положение.

5. Устройство силовых цилиндров

На тракторах МТЗ-5Л имеется три цилиндра — сзади основной цилиндр (марка ЦС-100) устанавливается в комплекте с механизмом навески и два выносных цилиндра (марка ЦС-75). Все они по устройству одинаковы и отличаются лишь размерами диаметра: основной цилиндр имеет диаметр 100 мм, а выносные — 75 мм.

Внутренняя поверхность цилиндра и поверхность наружного диаметра поршня обработаны с высоким классом точности (соответственно 10 и 8-й класс). Овальность и конусность поверхности внутреннего диаметра для цилиндра ЦС-75 (ЦС-55) не более 0,030 мм и для цилиндра ЦС-100 (ЦС-90 и ЦС-110) не более 0,035 мм.

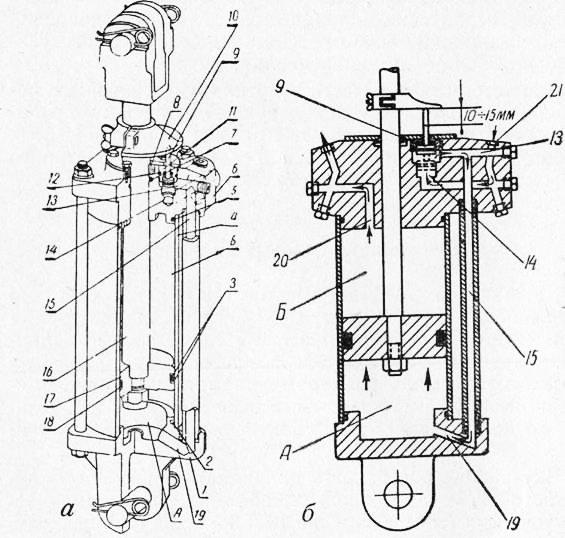

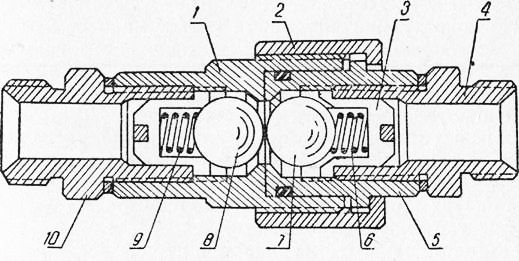

Устройство основного силового цилиндра показано на рис. 8 а, б и представляет собой стальную трубу, закрытую с обеих сторон стальными литыми крышками, которые уплотняются резиновыми кольцами. Крышки и цилиндр стянуты между собой четырьмя болтами, пропущенными через отверстия во фланце передней крышки и ввернутыми в нарезные отверстия задней крышки. В передней крышке установлены: резиновое кольцо для уплотнения штока, набор шайб для очистки грязи и клапан, обеспечивающий гидромеханическое регулирование хода поршня. Клапан уплотняется резиной, навулканизированной на его наружной поверхности. Хвостовик клапана входит в корпус, в котором он уплотняется при помощи резинового кольца. Внутри цилиндра помещен поршень 16, который уплотнен резиновым кольцом 17 и двумя кожаными манжетами. Поршень установлен на штоке и неподвижно закреплен на нем гайкой. Конусность и овальность поверхности наружного диаметра поршня для силового цилиндра ЦС-75 (ЦС-55) не более 0,03 мм и не более 0,035 мм для силового цилиндра ЦС-100 (ЦС-90 и ЦС-110).

Рис. 8. Устройство основного силового цилиндра ЦС-100

Поверхность наружного диаметра штока обрабатывается по 10-му классу точности и покрывается хромом. Толщина слоя покрытия не менее 0,025 мм. Цилиндр шарнирно закреплен в двух точках: внизу с помощью вилки задней крышки к кронштейну навески, а головка штока цилиндра с помощью вилки соединяется с поворотным рычагом механизма навески.

При подъеме навесного орудия масло от распределителя поступает в полость цилиндра следующим образом: через отверстие (рис. 8 6) в верхней крышке в канал, затем открывает клапан и по каналу, трубке, соединяющей полости верхней головки с нижней, каналу заполняет под поршнем полость А. При опускании орудия масло через второе отверстие в верхней крышке подается в полость Б, при этом из полости А масло вытесняется.

При опускании орудия шток 16 поршня втягивается до тех пор, пока упор не нажмет на стержень клапана и не подаст клапан вниз. Масло, выталкиваемое из полости А, нажмет на клапан сверху и полностью его закроет, после чего выход масла из полости П прекратится. При этом торец стержня клапана отойдет от упора на 10— 15 мм. Остаток невытесненного масла в полости А будет являться буфером, о который упрется поршень. С остановкой поршня давление масла в системе повысится, и золотник распределителя автоматически переместится в нейтральное положение, перекроет доступ масла в полость А, и опускание орудия прекратится.

При подъеме орудия масло от насоса через распределитель по шлангу поступает в полость и выталкивает клапан из гнезда, открывая себе путь в канал, после чего по трубе и каналу масло поступает в полость А.

Трактористу важно знать, что подъем орудия может не произойти, если расстояние между стержнем и упором будет менее 10 мм.

При малом зазоре клапан не сможет выйти из своего гнезда и не откроет проход маслу в полость А.

В процессе работы часть масла может просочиться через уплотнения поршня из полости А в полость Б, в результате чего поршень опустится и упор 10 сядет на стержень клапана. В этом случае клапан, зажатый упором, не сможет выйти из своего гнезда, и масло не попадет в нижнюю полость цилиндра.

Чтобы устранить отмеченную неисправность, необходимо выполнить следующее:

1) установить золотник в нейтральное положение;

2) отвести упор по штоку от торца стержня клапана на расстояние 10—15 мм и закрепить его в этом положении;

3) после подъема орудия упор установить в прежнее положение.

Ход штока силового цилиндра регулируется в пределах от 100 до 200 мм, что достигается перемещением упора 10, который практически может быть закреплен на штоке в любом положении.

6. Масляный бак

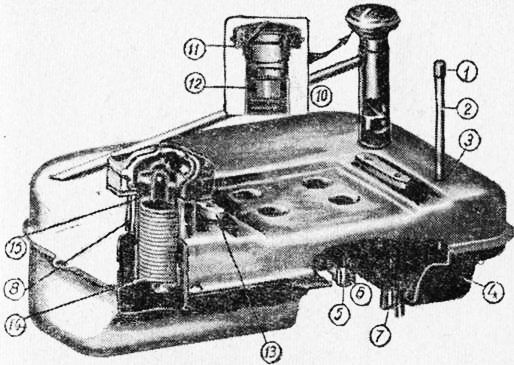

Масляный бак является резервуаром для рабочей жидкости. Устройство его показано на рис. 9 а. Емкость бака 18 литров. Он состоит из двух обичаек, сваренных между собой. К дну бака приварен штуцер, к которому присоединяется всасывающая труба насоса, бонка для сливной пробки и две пластины с резьбовыми отверстиями, при помощи которых бак крепится на кронштейне, укрепленном на картере маховика двигателя. К верхней части бака приварены: стакан маслофильтра, заливная горловина, трубка для масломерной линейки и две планки для крепления распределителя. Фильтрующий узел с предохранительным клапаном смонтирован внутри бака.

Масло, поступающее из распределителя в бак, проходит через фильтр, состоящий из восемнадцати фильтрующих элементов. Последние смонтированы в штампованном корпусе. Масло, просочившись через фильтрующие элементы, стекает по трубе в бак. Сверху трубки навернут корпус предохранительного клапана. При засорении фильтрующих элементов давление в полости 2 возрастает.

Рис. 9а. Масляный бак

При достижении давления 3—3,5 кг/см2 клапан открывается, и нефильтрованное масло по трубке поступает в бак. На корпус предохранительного клапана устанавливается пружинящий отражатель 4, предохраняющий фильтрующие элементы от удара масляного потока, а при установке крышки отражатель плотно прижимает друг к другу по торцовым поверхностям фильтрующие элементы, что исключает просачивание нефильтрирован-ного масла в бак. Ниже отражателя устанавливается отражательная шайба. Сверху отражателя закреплен постоянный магнит 3, улавливающий металлическую стружку и продукты износа трущихся деталей.

В заливной горловине установлен сетчатый фильтр для фильтрации масла при заправке системы.

В крышке заливной горловины имеется фильтр и отверстие для сообщения полости бака с атмосферой.

7. Замедлительный клапан

У каждого цилиндра поставлен замедлительный клапан (рис. 10). Назначение его состоит в том, чтобы обеспечить плавное опускание навесного орудия, исключая резкие удары о почву.

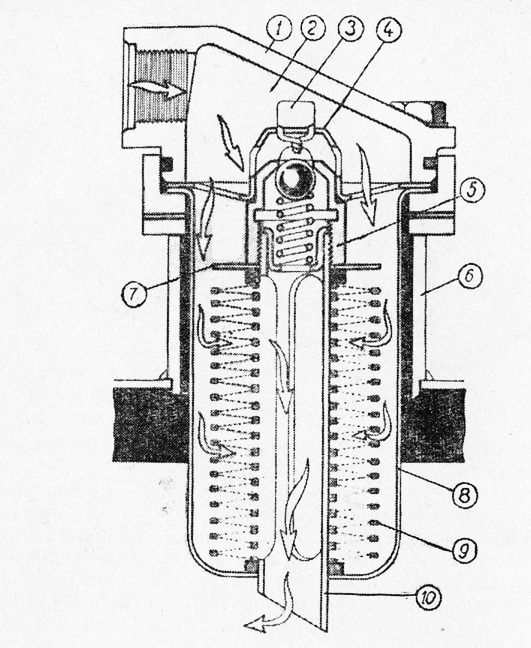

Рис. 9б. Схема работы масляного фильтра

Рис. 10. Замедлительный клапан

Сущность работы замедлительного клапана заключается в следующем. Когда масло подается в цилиндр для подъема навесного орудия, шайба 2 под действием силы потока отодвигается до упора в штифт 3. При этом проходное сечение для потока масла становится максимальным, и масло проходит свободно. В момент опускания орудия направление потока масла через замедлительный клапан меняется, и шайба плотно прижимается к торцу; тогда все масло вытекает через калиброванное отверстие в шайбе, за счет чего и достигается необходимая скорость опускания навесного орудия. Диаметр калиброванного отверстия в шайбе показан цифровым клеймом на грани корпуса клапана. Надо помнить, что для выносного цилиндра шайба имеет диаметр 3 мм, а у основного цилиндра— 4 мм. Ставить клапан выносного цилиндра на основной цилиндр и наоборот — нельзя: навесное орудие не будет правильно опускаться.

8. Запорное устройство

Запорные устройства установлены на каждом маслопроводе, идущем к цилиндру. В гидравлической системе трактора MT3-5JT имеется шесть таких устройств. Их назначение — не допускать вытекания масла из трубопроводов и шлангов в момент их рассоединения.

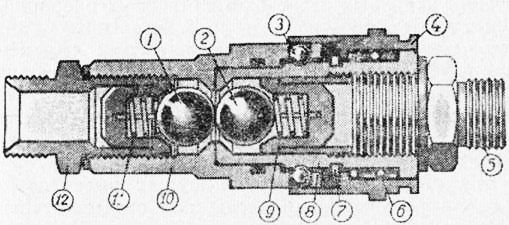

Рис. 11. Запорное устройство

Запорное устройство состоит из двух клапанов, соединенных между собой накидной гайкой.

Клапан, включающий детали, присоединяется с помощью накидной гайки и штуцера с металлическим маслопроводом, а клапан, включающий детали, соединяется аналогичным способом с резиновым шлангом.

Работа такого устройства заключается в следующем. В собранном виде накидная гайка клапана шланга так стягивает штуцера, что шарики упираются друг в друга и отходят от своих гнезд, предоставляя возможность маслу свободно проходить от одного штуцера к другому. При отсоединении шланга от трубопровода накидная гайка отворачивается, а шарики под действием пружины садятся плотно в свои гнезда и не дают вытекать маслу из трубопровода и шланга.

9. Разрывная муфта

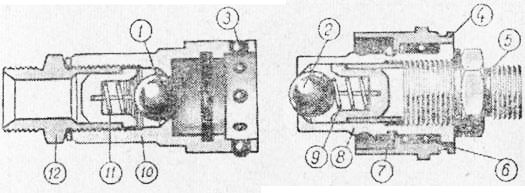

Разрывные муфты являются принадлежностью трактора, оборудованного раздельно-агрегатной гидросистемой. На тракторе МТЗ-5Л в комплекте дополнительных деталей имеются две разрывные муфты и используются они в том случае, когда трактор работает с прицепными машинами, оборудованными гидравлическим управлением.

В данном случае разрывные муфты включаются в маслопровод, идущий от трактора к прицепной машине, и предохраняют шланг от разрывов в случае обрыва прицепа или сильного рывка за шланг.

По конструкции разрывная муфта мало чем отличается от запорного устройства, которое рассматривалось выше. Муфта состоит из двух половин, соединенных между собой пятью шариковыми фиксаторами, которые размещаются в конусных гнездах корпуса. Для предохранения шариков от выпадания гнезда раскернива-ются. В собранном положении шарики прикрываются запорной втулкой и заходят в кольцевую выточку корпуса. При этом пружиной запорная втулка прижимается к стопорному кольцу.

При установке муфты запорная втулка крепится неподвижно на специальном кронштейне, который в свою очередь крепится к раме сельскохозяйственной машины. Кронштейны для крепления муфт входят в комплект запасных частей трактора. После установки муфты в кронштейне к штуцерам присоединяются шланги. Если шланг, присоединенный к штуцеру, будет испытывать большую силу натяжения (более 10 кг), запорная втулка останется неподвижной в кронштейне, а остальная часть муфты переместится в сторону действия силы на шланг. При этом пружина сжимается. Перемещение муфты продолжается до тех пор, пока запорная втулка не освободит фиксирующие шарики, после чего они выйдут из кольцевой канавки корпуса и муфта разъединится на две половины.

Рис. 12а. Запорное устройство

Рис. 12б. Разрывная муфта при разъединенных маслопроводах

Шарики под действием пружин закроют проходные отверстия, не допуская вытекания масла из маслопроводов.

10. Механизм навески трактора MT3-5Л

Назначение навесной системы состоит в том, чтобы обеспечить сцепку навесных и полунавесных сельскохозяйственных орудий с трактором с сохранением правильного положения рабочих органов машин в почве при выполнении различных сельскохозяйственных операций.

Навесные устройства сельскохозяйственных тракторов по числу точек присоединения навесной системы или орудия к трактору подразделяются на двухточечные и трехточечные. На рис. 13 показана конструкция трехточечного механизма задней навески трактора MT3-5J1. Верхний кронштейн навески, в котором устанавливается вал подъема, крепится на задней стенке корпуса трансмиссии. Вал 1 подъема на концах имеет елочные шлицы, на которых закреплены подъемные рычаги. Вторые концы подъемных рычагов соединены шарнирно с раскосами. С правой стороны по ходу трактора на валу подъема, кроме рычага, установлен рычаг, соединенный шарнирно с верхней вилкой штока силового цилиндра. Нижняя вилка силового цилиндра соединена шарнирно с кронштейном, который в свою очередь крепится болтами к стенке корпуса трансмиссии. Через кронштейн проходит ось, на которой закреплены передние концы продольных тяг при помощи сферических шаровых шарниров. При помощи регулируемой тяги верхний кронштейн соединяется с кронштейном. При этом тяга имеет назначение разгружать установочные штифты верхнего кронштейна. В том случае, когда механизм навески используется как прицепное устройство, а силовой цилиндр переносится на прицепное орудие, соединительная тяга ставится на место снятого силового цилиндра.

Рис. 13. Механизм навески трактора MT3-5J1

На концах продольных тяг устанавливаются сферические шарниры. Одним концом продольные тяги при помощи таких шарниров соединяются с осью, а вторыми концами — с осью подвеса навесной машины. Раскосы 5, соединяющие продольные тяги с подъемными рычагами, имеют одинаковое устройство и регулируются по длине. Левый раскос по ходу трактора обычно устанавливается на постоянную длину, равную 515 мм. Длина правого раскоса в каждом отдельном случае изменяется в зависимости от того, какое орудие будет навешиваться на трактор. При работе с плугом, например, необходимость регулировки вызывается тем, что трактор при пахоте идет с перекосом: правое колесо идет по дну борозды, а левое — по непаханному полю. Чтобы не допустить при этом перекоса рамы плуга, необходимо длину правого рычага изменять в соответствии с глубиной пахоты. Нижний конец с каждого раскоса кончается вилкой, которая для соединения с продольной тягой имеет круглое отверстие и прорезь: В свою очередь на продольных тягах имеются для этой цели по три отверстия, расположенных ближе к верхней кромке.

В том случае, когда навесная система настраивается для работы с плугом, вилка с продольной тягой соединяется болтом через круглое отверстие; при навешивании широкозахватных навесных машин вилка соединяется с продольной тягой через прорези. Наличие прорезей в вилках позволяет обеспечить хорошую приспособляемость рабочих органов машины к рельефу почвы по всей ширине захвата.

Центральная тяга — составная и регулируется по длине. Оба конца тяги имеют сферические шарниры. К изменению длины центральной тяги прибегают в двух случаях: когда выравнивают заглубление передних и задних рабочих органов навесного сельскохозяйственного орудия и когда навесное орудие готовят к транспортному движению.

Для ограничения поперечной раскачки сельскохозяйственных орудий при рабочем положении и особенно при транспортном механизм задней навески снабжен специальными цепями, которые одним концом соединяются с продольными тягами, а другим — с кронштейном, установленным на оси. Такой способ крепления цепей обеспечивает свободное перемещение продольных тяг в вертикальной плоскости. Длина цепей регулируется. Укорачивая их, можно достичь полной блокировки продольных тяг, когда машина настраивается на междурядную обработку или когда механизм навески используется как прицепное устройство. При заблокированном положении продольных тяг исключается возможность повреждения растений.

Укорачивая цепи, тракторист должен помнить, что регулировочный болт надо вывертывать из кронштейна и ввертывать в тот же кронштейн с нижней стороны. Если этого не выполнить, могут оборваться цепи, когда навесная машина будет устанавливаться в транспортное положение. А чтобы отрегулировать цепи для работы с навесными машинами, необходимо навесное устройство поставить в транспортное положение; при этом надо проследить за тем, чтобы шток силового цилиндра был в верхнем крайнем положении.

При поднятом положении навесной системы цепи имеют небольшое провисание, а регулировочный болт упирается в стенку корпуса заднего моста трактора. При нормальной регулировке цепей поперечное раскачивание концов продольных тяг должно быть не более +20 мм.

Когда задняя навеска работает с прицепными машинами, в задние шарниры продольных тяг устанавливается специальная перекладина, оборудованная прицепным устройством.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Раздельно-агрегатные гидравлические и навесные механизмы тракторов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы