Строй-Техника.ру

Строительные машины и оборудование, справочник

Колонковые турбодолота со съемной грунтоноской предназначены для бурения нефтяных и газовых скважин с отбором керна турбинным способом без подъема инструмента до полной сработки бурильной головки.

Конструкция колонковых турбобуров КТДЗ-10”, КТДЗМ-10” и КТДЗ-8” аналогична конструкции турбобуров Т12М2-10” и Т12М1-8”, конструкция колонкового турбобура КТДЗ-10”-50 аналогична конструкции укороченного турбобура Т12М2-10”.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Секционный турбобур ТС4-5”.

Колонковые турбобуры отличаются от серийных наличием опоры грунтоноски, полого вала и съемной грунтоноски внутри него.

Укороченный колонковый турбобур КТДЗ-10”-50 предназначается для отбора керна при бурении направленных скважин и забуривании вторых стволов.

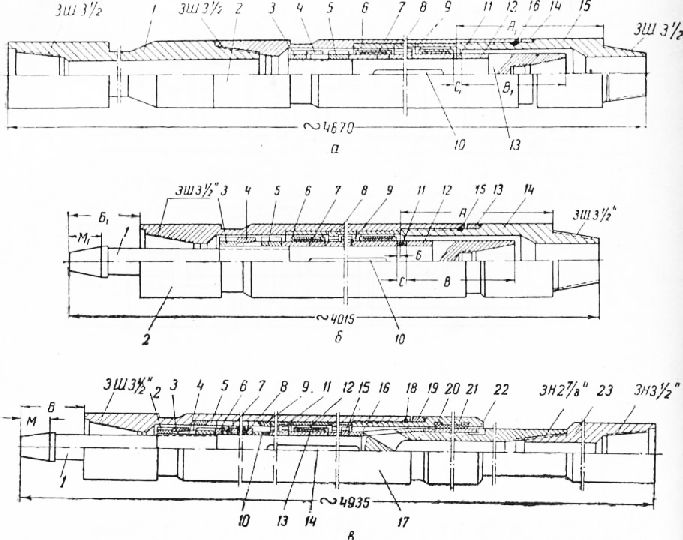

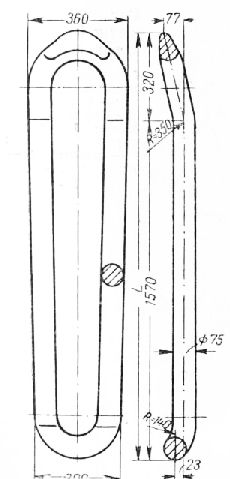

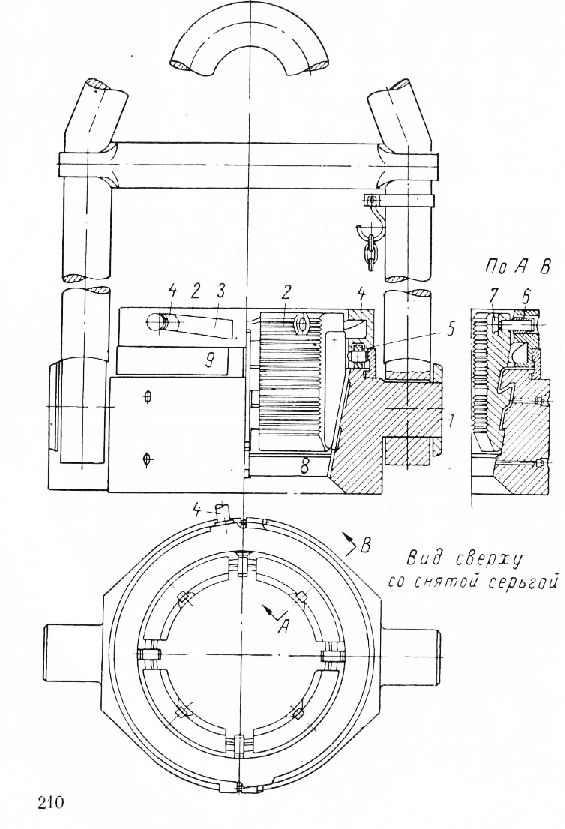

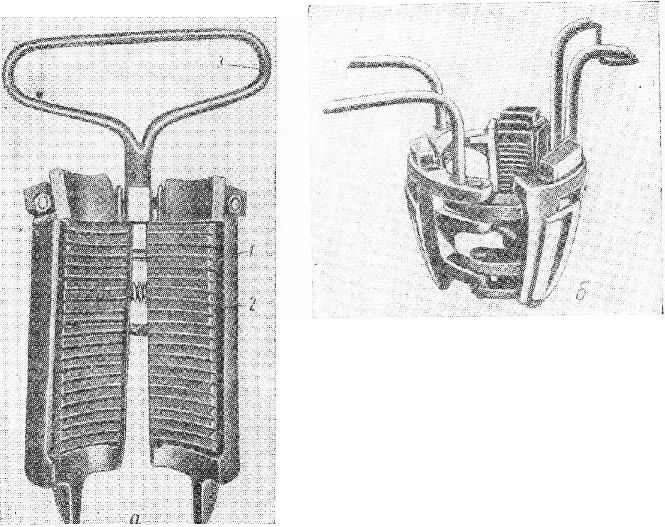

Колонковый турбобур КТДЗ-10” (рис. 2)

Турбодолота КТДЗ состоят из деталей двух систем: вращающейся и неподвижной. Вращающаяся система состоит из вала рабочих колес (дисков ротора), дисков пяты, колец пяты (втулок средней и нижней опоры и упора), крепящихся на валу роторной гайкой, колпаком и контргайкой.

Нижний конец переводника вала имеет конусную замковую муфту с резьбой для присоединения бурильной головки.

Неподвижная система состоит из корпуса, направляющих колец (дисков статора), подпятников, средних радиальных опор, распорных втулок и опоры грунтоноски, которые крепятся в корпусе турбодолота ниппелем. На верхний конец корпуса навинчивают переводник, при помощи которого турбодолото присоединяют к колонне бурильных труб.

Ниппель завинчивают в корпусе с усилием, при котором гарантируется, что статор во время работы не будет проворачиваться.

Подпятники, ниппель и средние опоры имеют резиновые ооодки. Осевое усилие, возникающее на валу турбодолота от перепада давления па турбине и от веса вращающейся системы, направленное сверху вниз, или осевое усилие от реакции забоя, направленное снизу вверх, передается дисками резиновым обкладкам подпятников.

Рис. 2. Колонковый турбобур КТДЗ-10”.

1 — переводник; 2 — опора грунтоноски; з — контргайка; 4 — колпак роторной гайки; 5 — гайка роторная; 6 — втулка распорная; 7 — кольцо пяты; 8 — диск пяты; 9 — подпятник; ю — кольцо регулировочное; 11 — ротор; 12 — статор; 13 — опора средняя; 14 — втулка средней опоры; 15 — грунтоноска съемная; 16 — корпус; 17 — упор; 18 — ниппель; 19 — втулка нижней опоры; 20 — шпонка втулки нижней опоры; 21 — вал; 22 — переводник вала; 23 — головка бурильная.

Радиальные усилия, возникающие вследствие биения вращающейся системы вала, воспринимаются ниппелем, средними опорами и цилиндрическими поверхностями резиновых обкладок подпятников.

Сборка съемной грунтоноски на буровой

При сборке грунтоноски следует:

1) положить на деревянную подкладку верхнюю часть грунтоноски, очистить наружную поверхность и смазать резьбу графитовой смазкой;

2) тщательно очистить головку грунтоноски и смазать графитовой смазкой ее резьбу, навинтить головку на верхнюю трубу до упора;

3) положить на подкладки колонковую трубу, очистить наружную и внутреннюю поверхности трубы, резьбу, смазать их графитовой смазкой;

4) тщательно очистить рватель, смазать резьбу графитовой смазкой и ввинтить его в колонковую трубу до упора;

5) собрать корпус клапана, седло и шар диаметром 3/4” и зашплинтовать 3-мм шплинтом; корпус клапана после тщательной очистки смазать графитовой смазкой и ввинтить в колонковую трубу, а также и в верхнюю трубу (седло клапана должно быть внизу);

6) перед каждым сбрасыванием в скважину необходимо проверять прямолинейность грунтоноски;

7) собранную грунтоноску помещают внутри вала турбодо-лота, при этом рватель грунтоноски должен выступать из переводника вала на 104±4 мм.

Для предохранения съемной грунтоноски от продольного перемещения внутри турбодолота во время транспортировки ее следует зажимать между пробками деревянной распоркой.

Для получения высокого процента выноса керна рекомендуется при бурении колонковым турбодолотом применять химически обработанные растворы, имеющие вязкость по СПВ-5 не ниже 35 сек. и водоотдачу от 3 до 10 см3 за 30 мин.

В устойчивых породах допускается отбор керна турбодоло-тами с промывкой скважины водой вместо глинистого раствора.

Для того чтобы грунтоноска после спуска инструмента под Действием перепада давления села в свое седло, нужно несколько минут инструмент держать на весу.

Рекомендуется к бурению приступать постепенно, увеличивая нагрузку без рывков; дальнейшее бурение производить также без рывков. Не рекомендуется в процессе бурения отрывать долото от забоя.

В осложненных условиях бурения, где возможно образование сальников, способствующих затяжкам и прихватам инструмента, допускается проворачивание инструмента ротором и отрыв долота от забоя после 0,5—1,0 м проходки для проработки ствола.

Во избежание заклинивания грунтоноски в шламе из раствора рекомендуется ставить фильтр под квадратную штангу.

Производить подъем грунтоноски рекомендуется через каждые 3,0—3,5 м проходки.

По окончании бурения следует останавливать насосы и открывать пусковые задвижки.

Поднимают грунтоноску следующим путем.

Отвинченную квадратную штангу необходимо отвести в сторону с таким расчетом, чтобы канат от опускаемого шлипса (рис. 93) не задевал талевой системы.

При отсутствии счетчика длину каната, на котором опускается шлипс для подъема грунтоноски, Определяют по меткам.

Во время спуска и подъема шлипса разрешается проворачивать инструмент ротором не более 10 оборотов за один рейс.

В прорези головки грунтоноски, поднятой до устья, следует вставить вилку (рпс. 93а)и установить грунтоноску на торце замка бурильной трубы.

При выбрасывании грунтоноски на мостки и при подъеме ее с мостков применять шлипс не разрешается.

Шлипс освобождается при помощи специальных ключей. На головку грунтоноски налевают подвеску, затем поднимают грунтоноску пз труб, снимают вилку и выбрасывают грунтоноску на мостки. Затем переносят подвеску на запасную грунтоноску, поднимают ее с мостков и вставляют в бурильные трубы. Далее, вставив вилку в прорези головки, устанавливают ее на торец замка, снимают подвеску и выдергивают вилку, после чего грунтоноска может опускаться в бурильные трубы.

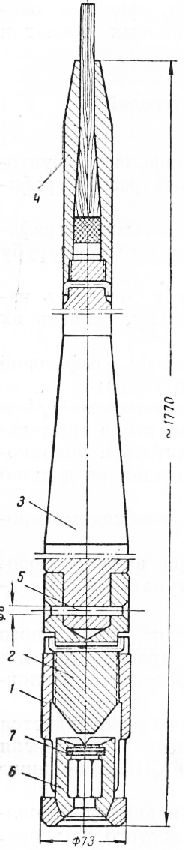

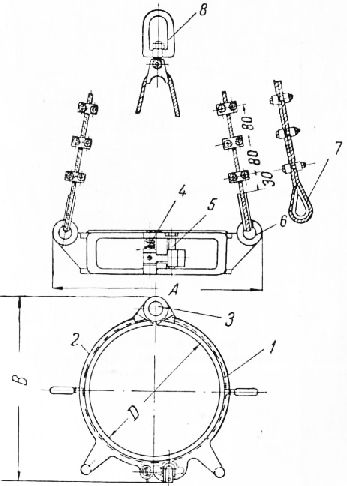

Рис. 3. Шлипс.

1 — захватывающая го-лсвка; 2 — переводник; 3 — штанга; 4 — наконечник; 6 — предохранительный штифт; 6 — плашка; 7 — кольцо.

Для извлечения кериа съемную грунтоноску следует уложить на мост- 75, ках буровой на деревянные подкладки, отвинтить рватель и верхнюю часть грунтоноски с клапаном и вытолкнуть из трубы керн. При задержке керна разрешается легкое постукивание торцом трубы о деревянную подкладку.

Рис. 3б. Подвеска.

После извлечения из колонковой трубы керна необходимо промыть все детали грунтоноски, проверить их годность к работе, вышедшие из строя детали заменить новыми. Особое внимание надо обратить на состояние рвателя. После этого грунтоноска может быть собрана. Резьбовые соединения крепятся цепными ключами.

Установка лебедки для подъема грунтоноски

Для подъема грунтоноски могут быть использованы лебедки ЛПГ-3000 н ЛПГ2-3000.

При отсутствии этих лебедок допускается использование других лебедок с тяговым усилием на канате не менее 3 т при наличии скорости подъема, пе превышающей 1 м/сек.

В отдельных случаях можно пользоваться тракторами-подъемниками.

Лебедку для подъема грунтоноски рекомендуется устанавливать перед мостками на расстоянии 15—30 м от буровой со смешением на 2—5 м от мостков в правую сторону.

Установленную лебедку необходимо укрепить.

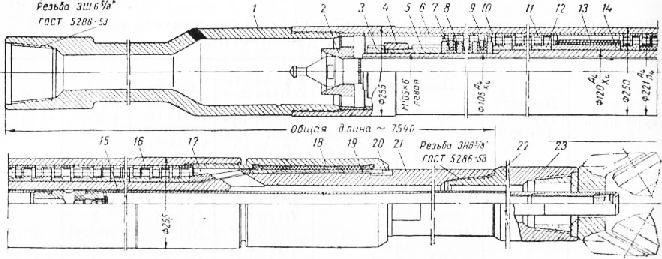

Электробур состоит из трехфазного асинхронного маслонаполненного электродвигателя и шпинделя. Корпусы двигателя и шпинделя соединяются между собой конусными резьбовыми соединениями, а валы — при помощи муфты.

В верхней части электробур имеет переводник с горловиной для захвата элеватором и оканчивается ниппелем замка для присоединения к бурильным трубам. В ниппеле размещен контактный стержень кабельного ввода, который при навинчивании бурильной трубы автоматически присоединяется к кабельной системе, расположенной внутри бурильной трубы.

Статор двигателя состоит из магнитных и диамагнитных пакетов (жестей) с пазами под обмотку. Соединение концов обмотки статора двигателя с кабельным вводом осуществляется штепсельным устройством.

Ротор состоит из секций магнитных жестей с короткозамкнутой алюминиевой клеткой. Секции посажены на вал и предохранены от проворота шпонками.

В промежутках между секциями расположены радиальные шариковые подшипники, которые опираются на пакеты диамагнитных жестей статора.

Вал имеет сквозное отверстие для прохода глинистого раствора. В нижней части двигателя на конической резьбе присоединен нижний соединительный корпус, в котором размещен упорный подшипник и нижний сальник двигателя.

К верхней части корпуса статора при помощи конической резьбы присоединен верхний соединительный корпус, в котором размещена головка с верхним сальником двигателя.

Внутренняя полость двигателя заполнена трансформаторным маслом, находящимся под давлением, превышающим внешнее давление.

Превышение внутреннего давления над внешним достигается лубрикаторами, у которых на поршни, кроме давления окружающей среды, действует дополнительно давление пружин.

К нижнему соединительному корпусу при помощи конической резьбы присоединен шпиндель для восприятия осевых нагрузок и передачи вращающего момента электродвигателя долоту.

В электробуре применяют шпиндель двух конструкций: на подшипниках качения (маслонаполненный) и на резиновой опоре.

Маслонаполненный шпиндель представляет собой вал, смонтированный в корпусе на подшипниках качения, в нижней части вал уплотнен сальником.

В средней части шпинделя расположен лубрикатор, предназначенный для создания избыточного давления в шпинделе и компенсации утечек масла.

Шпиндель на резиновой опоре смонтирован на подпятниках от турбобура, нижней радиальной опорой служит обрезинениый ниппель.

В нижней части вал шпинделя имеет замковую резьбу под специальный переводник для присоединения долота.

Монтаж токоподвода в бурильной трубе

При бурении электробуром применяют бурильные трубы одинаковой длины с высаженными наружу концами.

Внутри каждой бурильной трубы для подвода электроэнергии к электробуру расположена секция шлангового резинового трехфазного кабеля.

Каждая секция кабеля вверху оканчивается контактным стержнем, а внизу — контактной муфтой. Кабельные секции крепятся к замкам бурильных труб при помощи специальных опор.

Для защиты контактного стержня от механических повреждений на ниппеле замка имеется защитный стакан.

Перед свинчиванием бурильных труб контактный стержень и муфту смазывают касторовым маслом.

Сопротивление изоляции токоподвода на землю контролируется меггером.

Режим работы электробура и отработка долот

Электробур следует запускать без осевой нагрузки на долото, причем желательно в той части ствола скважины, где диаметр «не потерян».

По мере увеличения осевой нагрузки на долото будет расти загрузка двигателя электробура от холостого хода (сила тока 115—135 а) до номинальной нагрузки (сила тока 162 а), число оборотов вала при этом снизится незначительно — с 600 до 530 об/мин.

По величине силы тока можно определить степень загрузки двигателя.

Процесс бурения необходимо вести так, чтобы двигатель электробура все время был загружен номинальной мощностью.

Во время бурения двигатель может кратковременно перегрузиться вследствие заклинивания долота, особенно при его сра-ботке и несоответствующей скорости подачи инструмента.

Перегрузка двигателя допускается, но она ограничивается защитой, которая отключает электробур после 2—3 сек. с начала перегрузки.

Опыт показал, что полная загрузка электробура при бурении твердых и крепких пород достигается при значительных осевых нагрузках (30—40 т), в то время как в мягких и средних породах загрузка достигается при меньших осевых нагрузках (15—20 т).

Подача долота в процессе бурения электробуром производится при помощи бурового автоматического регулятора типа ВАР1-150. Плавная автоматическая подача инструмента при постоянном числе оборотов долота способствует лучшей отработке долот.

Возможность контроля за работой двигателя на забое позволяет определять момент сработки долот и необходимость подъема по следующим признакам:

1) увеличение тока нагрузки двигателя при одновременном снижении осевого давления, частые заклинивания и реверсы инструмента автоматом подачи вследствие сработки опор долота;

2) снижение механической скорости при увеличении осевой нагрузки и сохранение величины тока вследствие сработки вооружения шарошек долота.

При наличии этих признаков во избежапие аварий с долотом необходимо произвести подъем и смену долота.

Влияние величины напряжения на работу электробура

Электродвигатель электробура может обеспечить работу при условии обеспечения на его зажимах (на забое) номинального напряжения (1100 е), на которое рассчитан этот двигатель.

При пониженном (против номинального) напряжении электробур будет загружаться на меньшую мощность и развивать значительно меньший перегрузочный (максимальный) момент.

Таким образом, работа электробура при пониженном напряжении ведет к снижению механической скорости и проходки на долото.

При работе электробура в токоподводе (кабеле) происходит потеря напряжения.

В тех случаях, когда с поверхности подается напряжение без учета потерь в токоподводе или недостаточное для компенсации этих потерь, двигатель электробура работает при напряжении ниже номинального (1100 в).

Потери напряжения в кабеле токоподвода увеличиваются с углублением скважины, поэтому необходимо поддерживать напряжение, измеряемое вольтметром на пульте управления, не ииже следующих значений:

Указанные в таблице значения напряжений включают потерю напряжения в кабеле токоподвода при работе электробура на номинальном токе 162 а.

Необходимо учитывать, что показания вольтметра пульта управления, когда двигатель электробура еще не включен или когда он работает на холостом ходу, будут выше на 50—100 в.

Необходимо различать три показания вольтметра:

1) показание без включенного электробура;

2) показание при включенном электробуре, работающем на холостом ходу;

3) показание при включенном электробуре, работающем на номинальном токе.

Наиболее низкое значение напряжения будет в третьем случае и оно должно выдерживаться в процессе бурения (эта величина указана в таблице).

Правильность подобранного напряжения контролируется по величине тока холостого хода электробура, который в зависимости от глубины скважины должен быть следующим.

Регулирование величины необходимого напряжения производится путем переключения аппапф па трансформаторе.

Регулирование подачи долота и загрузка электробура

Буровой автоматический регулятор типа БАР1-150 осуществляет подачу в зависимости от тока нагрузки двигателя электробура.

По мере увеличения нагрузки (силы тока) регулятор замедляет скорость подачи долота (до полной остановки) и в случае дальнейшего роста нагрузки осуществляет реверс инструмента, уменьшая осевую нагрузку на долото, а следовательно, и загрузку электробура.

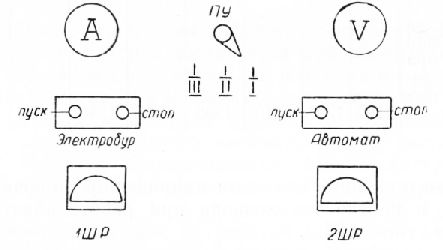

Рис. 5.

Настройка автомата производится бурильщиком при помощи двух реостатов 1ШР и 2ШР и переключателя ПУ, установленных на пульте управления (рис. 95).

Шуптовым реостатом 1ШР устанавливается требуемая нагрузка электробура по току.

Скорость подачи долота регулируется переключателем ПУ ступенчато. Он имеет три положения, соответствующие трем максимальным ступеням скорости подачи: левое (крайнее) — для наибольшей скорости подачи; среднее — для средней подачи и правое (крайнее) — для минимальной подачи.

После того как переключателем ПУ установлена скорость подачи, реостатом 2ШР осуществляется плавное регулирование в пределах от реверса до соответствующей максимальной скорости подачи, установленной ПУ.

При изменении передаточного отношения от промежуточного вала к подъемному валу лебедки соответственно изменяется скорость подачи и грузоподъемность БАР.

При использовании всех возможностей регулирования скорость подачи долота может быть изменена от скорости подъема, равной 30 м/час, до скорости подачи, равной 170 м/час, при нагрузке на крюке до 150 т.

При начале бурения для грубой ступенчатой регулировки рукоятка переключается, ПУ устанавливается в крайнее правое положение (первое для минимальной скорости подачи) и затем шунтовым реостатом 2UIP производится более плавная настройка регулятора до потребного режима бурения.

Регулируя подачу долота, необходимо добиваться полной (номинальной) загрузки электробура (сила тока 162 а для двигателя мощностью 150 кет, напряжение 1100 в).

Если при крайнем правом положении рукоятки переключателя ПУ не удастся загрузить двигатель, необходимо переключить на второе (среднее) или третье (крайнее левое) положения, соответствующие большим скоростям подачи долота.

Обслуживание токоподвода и электробуров на буровой

Для повышения надежности работы токоподвода в процессе его эксплуатации при бурении скважин необходимо:

1) перед началом бурения надежно закрепить кабельные секции в трубах и проверить наличие на трубах предохранительных стаканов; эксплуатация труб без стаканов или с незакрепленными стаканами не допускается;

2) при транспортировке и затаскивании бурильных труб в буровую надевать на верхний конец трубы колпак для предохранения от повреждения контактного стержня секции;

3) при спуско-подъемных операциях необходимо контактное соединение тщательно промывать водой и смазывать касторовым маслом;

4) при переливе промывочной жидкости из колонны бурильных труб производить наращивание запрещается, так как в контактное соединение попадает вода или глинистый раствор, что может послужить причиной повреждения соединения при работе электробура;

5) при спуске инструмента замерять сопротивления изоляции каждой свечи.

Трубы с обнаруженными дефектами следует выбрасывать на мостки.

Для обеспечения нормальной работы электробура на забое перед спуском его в скважину необходимо проверять:

1) сопротивление изоляции обмотки электродвигателя, которое должно быть не ниже 10 мгом\

2) положение поршней лубрикаторов, которое не должно быть ниже указанного в рейсовом паспорте;

3) люфт вала шпинделя, который не должен превышать: а) для шпинделей на обрезиненных опорах 15 мм\ б) для шпинделей на шарикових опорах (маслонаполненных) 2,5 мм\

4) наличие масла в полости шпинделя на шариковых опорах;

5) состояние резьбовых соединений корпусов электробура.

В случае подтекания масла через резьбовые соединения, срыва планок и отвинчивания корпусов электробур следует выбросить на мостки и заменить другим.

При недостатке масла произвести подкачку до полного сжатия пружины лубрикатора.

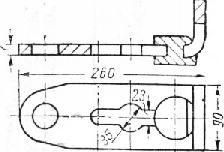

Штропы

Штропы (рис. 96) выпускаются трех размеров: 75, 85 и 90 мм. Основные размеры штропов приведены в табл. 96.

Рис. 6. Штропы

Плашечные элеваторы для обсадных труб типа ЭОГ-2 (рис. 7)

Рис. 7. Пла-шечпый элеватор ЭОГ-2.

1 — корпус; 2 — сменные плашки;. 3 — рукоятка; 4 — кулачковый палец; S — ролики; 6 — пальцы; 7 — гайки; 8 — планки; 9 —кхо-мут.

Элеваторы для подтягивания обсадных труб типа ЭПГ (Рис. 8)

Рис. 8. Элеватор ЭПГ.

1 и 2 — створки; 3 — шарнир; 4 — пружина; 5 — защелка; 6 — проушина; 7 — петля; 8 — штропы.

Клинья роторные (рис. 9)

Рис. 9. Роторные клинья.

а — роторные клинья типа КБ-1; б — роторные клинья типа КШ; 1 — сегмент; 2 — сухарь; з — ручка.

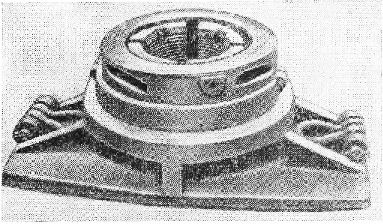

Спайдеры САГ-2 (рис. 10)

Рис. 10. Спайдер.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Колонковые турбобуры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы