Строй-Техника.ру

Строительные машины и оборудование, справочник

Буровые установки разделяют на буровые машины, имеющие собственный источник энергии, и буровые станки, снабжаемые энергией от внешних источников. Их можно монтировать на автомобилях, тракторах, автоприцепах, некоторые же из установок не имеют ходового оборудования.

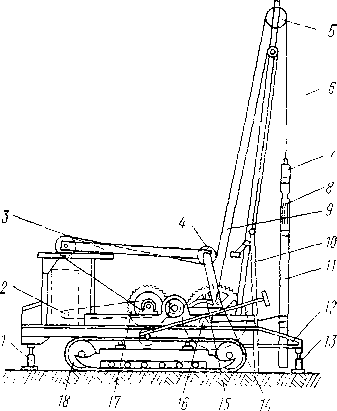

Установки ударно-канатного бурения, являющиеся устаревшими конструкциями, вследствие простоты и надежности применяют и в настоящее время. Так, на строительстве БАМа используют станки УКС-ЗОМ, которые при массе бурового оборудования 2500 кг могут бурить скважины диаметром 920 мм и глубиной в десятки метров.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Буровой инструмент и буровая штанга установок подвешиваются к канату. Канат проходит через головные блоки, а также блоки, установленные на балансире, и лебедку. Балансир с помощью шатуна качается при вращении балансирной шестерни Во время качания его передний конец периодически поднимается и опускается; соответственно этому опускается или поднимается и буровой инструмент. Высота падения инструмента равна амплитуде колебаний балансира, несколько увеличиваясь за счет упругости каната и эластичности посадки головного блока (часто его закрепляют на пружинах).

Очищают скважины периодически с помощью желонки и стакана. Последний имеет обратный клапан и заполняется измельченным грунтом при погружении, желонку опускают в скважину вместо бурового инструмента после каждых 30—70 см проходки.

Производительность установок ударно-канатного бурения, равная в среднем 1 м/ч, уменьшается с увеличением глубины скважины вследствие увеличения времени на замену бурового инструмента желонкой.

Широко применяют в строительстве перфораторы, которыми можно бурить скважины малых диаметров, глубиной до 12—15 м в породах любой крепости. Перфораторы изготовляют ручные, колонковые и телескопические. Ручной перфоратор, имеющий массу до 20—25 кг, при работе удерживает руками один рабочий.

Колонковыми перфораторами массой 85—100 кг можно бурить скважины в любых направлениях. При работе их закрепляют на вертикальных, наклонных или горизонтальных колонках, буровых каретках и других приспособлениях с помощью шарнирно-стержневых устройств-манипуляторов.

Телескопические перфораторы, буровые части которых составляют одно целое с поддерживающими телескопическими стойками, имеют массу 30—50 кг. Применяют их в строительстве мало — в основном для бурения снизу вверх.

Принцип устройства перфораторов всех типов одинаков. В цилиндре перфоратора помещен поршень-ударник Сжатый воздух, поступающий в цилиндр, автоматически подается то с одной, то с другой стороны поршня-ударника, который вследствие этого совершает частые возвратно-поступательные движения. В конце прямого движения поршень наносит удар по хвостовику буровой штанги. При обратном ходе поршень-ударник при помощи храпового механизма поворачивается на небольшой угол, поворачивая при этом сопряженную с ним буровую штангу. В результате каждый следующий удар наносится по иному месту буримого грунта и эффективность бурения повышается. Периодически сжатый воздух направляют не под поршень-ударник, а в продольный канал буровой штанги и бура Воздух при этом продувает и очищает скважину от продуктов бурения. Некоторые перфораторы имеют, кроме того, промывочное устройство, с помощью которого в скважину подается вода. Перфораторы снабжают устройствами, гасящими вибрации и глушащими шум.

В строительстве в основном применяют ручные перфораторы, которыми можно бурить скважины глубиной до 3—4 м и диаметром 35—50 мм.

В настоящее время увеличивается применение буровых установок, в которых удары по рабочему оборудованию наносят дизельные или вибрационные молоты. Эти молоты обычно используют как погружные, т. е. при бурении их опускают в скважину с продвижением забоя, чем обеспечивается постоянство соотношения соударяющихся масс. Буровым органом такой установки служит труба, на которой закреплены коронка и ножи. К верхней части трубы прикреплен шабот молота, по которому наносит удары его ударная часть.

Очищают скважины непрерывно или периодически. Для этого в буровую трубу вставляют другую очистную. В образовавшийся между трубами кольцевой канал подают сжатый воздух, уносящий из скважины буровой шлам через очистную трубу. Такие установки применяют обычно для бурения шпуров в мерзлых грунтах со скоростью 0,2—0,3 м/мин.

Несмотря на различие конструкции установок ударного бурения, принцип внедрения инструмента в породу у них один — динамический удар. Одинаковы и факторы, определяющие эффективность их работы: величина энергии удара и скорость движущихся масс в момент удара, частота ударов.

Для станков ударно-канатного бурения основным способом повышения эффективности разрушения следует считать увеличение массы удар гых частей. У перфораторов эту массу нельзя увеличивать, поскольку есть предел увеличения массы всего перфоратора, главное направление здесь — повышение скорости движущихся масс в момент удара. При этом число ударов иногда доводят до 1800—2600 в минуту и более. Если же оно превышает 2000, эффект разрушения породы за один удар снижается, что может привести к снижению скорости бурения.

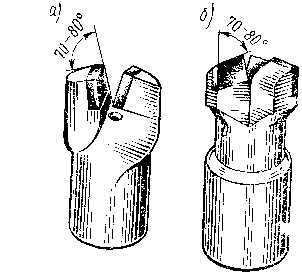

В тех случаях, когда он меньше угла, образующегося в породе скола, инструмент погружается глубоко.

Энергия удара существенно влияет на скорость бурения. Например, при ее увеличении в 1,5 раза скорость бурения возрастает примерно в 2 раза. Значительно влияет на эффект разрушения скалываемые частицы получаются более крупных размеров, и КПД бура повышается.

В установках вращательного (шарошечного) бурения рабочими буровыми органами являются шарошки, алмазные буры или разнообразные буровые коронки. Шарошечное долото состоит из 3—4 лап, на консольных осях которых на роликовых или шариковых подшипниках смонтированы конусы-шарошки. На конусах имеется несколько рядов зубьев, разрушающих породу при вращении долота, укрепленного на штанге.

Способ шарошечного бурения применяют для самых разнообразных пород, начиная с весьма крепких и мерзлых. Бурить скважины можно с продувкой сжатым воздухом, промывкой водой или воздушно-водяной смесью. Очищать же скважины можно одновременно с бурением или при его перерывах.

Сжатый воздух для продувки подается через отверстие в шарошечном долоте. Продукты бурения выносятся из скважин под действием большой плотности восходящего потока воздуха. С увеличением подачи воздуха значительно увеличится скорость бурения, так как лучше очищается забой скважин. Расход воздуха примерно прямо диаметру долота.

Для свободного прохода частиц измельченной породы под действием воздушного потока необходимо иметь между штангой и стенками скважины зазор 8—25 мм. Воздух, подаваемый в скважину для удаления продуктов бурения, кроме того, охлаждает рабочий инструмент, без чего бурить было бы практически невозможно. Именно перегревом инструмента при бурении пород особой крепости вследствие большого осевого усилия объясняется неприменимость вращательного бурения для этих пород.

При удалении из скважин бурового шлама шнеками минимальные затраты энергии бывают при соотношении шага витков шнека и диаметра бура, близком к единице. При оптимальном шаге витков шнека частота его вращения должна быть не менее 40—60 об/мин в зависимости от крепости породы и степени ее увлажнения. Наиболее эффективно бурение проходит при максимально допустимом осевом давлении на шарошечное долото по условиям прочности конструкции. Во всех случаях величина давления па забой должна превосходить сопротивление породы сжатию по площади контакта долота с породой.

Значительно повышается скорость бурения при увеличении частоты вращения бурового инструмента с 60—80 до 150—250 об/мин при неизменном осевом давлении. С дальнейшим увеличением скорости вращения эффективность бурения без повышения осевого давления не увеличивается.

Алмазное бурение производят с помощью коронок, на которые прикреплены мелкие алмазы. Частота вращения коронки 300—3000 об/мин при осевом давлении 3—7 кН (300—700 кг). В начале работы частота вращения коронки и осевое усилие должны быть небольшими, в процессе приработки алмазов их постепенно увеличивают. При алмазном бурении обязательно промывают скважины, так как алмазы при работе нуждаются в интенсивном охлаждении.

Преимуществами алмазного бурения являются постоянство скорости бурения независимо от его глубины, правильность и постоянство сечения скважин, компактность оборудования.

При вращательном бурении применяют также плоские, резцовые, фрезерные и буровые коронки.

Плоские коронки имеют слабосферические поверхности, армированные твердыми сплавами. Резцовое долото, имеющее обычно два плоских лезвия из твердых сплавов, похоже на обычную перку для сверления больших отверстий в древесине. Фрезерная коронка представляет собой торцовую фрезу с вертикальной осью.

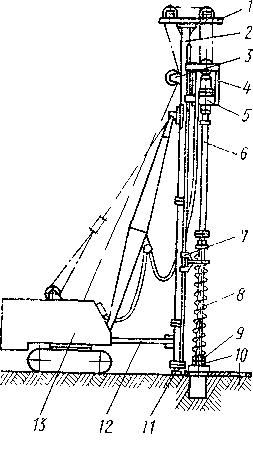

Установки для вращательного бурения с различными рабочими органами монтируют на экскаваторах, автомобилях, тракторах и специальных шасси. К голове стрелы экскаватора прикреплена шарнирно стойка, нижний конец которой тоже шарнирно соединен с экскаватором посредством рамы. На стойке укрепляют навесное буровое оборудование, в состав которого входят: каретка, привод, буровые колонки и очиститель. Привод состоит из электромотора и редуктора, выходной вал которого соединен с буровой телескопической штангой.

Буровая колонка состоит из нескольких секций трубчатого сечения, вдвигаемых друг в друга при необходимости. К нижней секции прикреплены шнек и буровая коронка. Грунт, разрушаемый буровой коронкой, подается ею на шнек, который периодически поднимается наверх. Вокруг его верхней части замыкают лопасти очистителя, прикрепленного к стойке, как к направляющей. При вращении буровой колонки очиститель, подобно гайке, движется вниз по виткам шнека и очищает его.

Вращательное бурение наиболее часто применяют в строительства. Объясняется это простотой, легкостью, дешевизной, универсальностью и экономичностью средств бурения, удобством монтирования бурового оборудования на транспортных средствах.

При ударно-вращательном бурении необходимы значительно большее, чем при других способах бурения, окружное усилие и удельное давление лезвия на породу в забое скважины. В этих случаях и при большом числе ударов (2000—4000 в минуту) инструмент внедряется в породу со скоростью 0,3—0,5 м/мин и более. Рабочим инструментом при таком бурении являются трехперые буровые коронки.

Машины ударновращательного бурения чаще всего применяют для бурения в подземных выработках, в строительстве же их используют сравнитель

Способом ударно-вращательного бурения можно проходить скважины в очень крепких породах (IX и X групп), однако стоимость работ при этом получается относительно высокой, в основно редко.

А1етодом термического бурения скважин разрабатывают наиболее крепкие породы, в основном кристаллической структуры, где механические способы бурения дают низкую производительность или не применимы. Этим способом можно прожигать скважины диаметром до 450—500 мм и глубиной до 20—25 м.

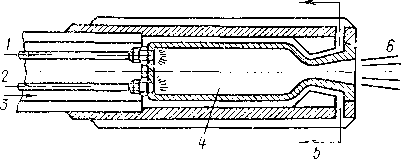

Термическое бурение производят рабочим инструментом, представляющим собой горелку, работающую по типу камер сгорания реактивных двигателей. В горелке при сгорании керосина в газообразном кислороде температура достигает 3000° С. Из горелки раскаленные газы выбрасываются через сопло со сверхзвуковой скоростью и направляются на разрушаемую поверхность.

Вследствие высокой температуры и сверхзвуковой скорости истечения огневых струй тепло быстро передается к нагреваемой поверхности, в количестве до (9—50) • 106 кДж/м2. При такой интенсивности нагревания можно разрушать хрупкие горные породы не плавлением, а растрескиванием от термических напряжений. В результате образования сетки трещин с поверхности разрушаемой породы отделяются мелкие частицы (тонкие чешуйки, зерна), которые легко удаляются из скважины с выходящим газовым потоком. При разрушении горной породы вследствие термических напряжений крепость ее не лимитирует процесса огневого бурения.

Схема устройства газовой горелки термического бурения показана на рис. 5. По трубкам кислород и керосин подводят через распыляющие устройства к камере сгорания. Для охлаждения кислородно – керосиновых установок применяется вода, подаваемая в полость, которая при выходе из горелки превращается в пар.

Продукты сгорания (раскаленный газ) выбрасывается наружу через сопло, в котором они разгоняются до сверхзвуковой скорости. Парообразование в скважине увеличивает количество газов, выходящих из скважины, почти в 4 раза, что облегчает выброс разрушенных частиц наружу.

Там, где затруднительно обеспечить термическое бурение газообразным кислородом, применяют горелки, в которых окислителем служит сжатый воздух, а топливом — бензин.

Термическим способом скважины бурят с помощью станков с рабочим органом в виде термобура или ручным буровым инструментом. Ручные термобуры имеют сравнительно небольшую массу (5—8 кг) и удобны для бурения скважин глубиной до 1,4—1,5 м и диаметром 40—80 мм.

Конструкции станков для термического бурения проще, чем для других способов, так как эти станки сообщают вращательное и поступательное движение, а также направляют сравнительно легкий рабочий инструмент. При вращении бура с частотой 6—30 об/мин порода равномерно разрушается по всему забою. Иногда в нижней части рабочего инструмента помещают резцы, которые дополнительно разрушают породу. Такой способ бурения называют термомеханическим.

Универсальные сборные инструменты удобны тем, что позволяют устанавливать на одном агрегате комбинации из нескольких горелок, обеспечивающие бурение скважин различного диаметра от 80 до 450 мм.

Существенное преимущество термического способа заключается также в том, что с его помощью можно расширить любую часть скважины на 100—200 мм приемом замедления подачи бура в нужном месте. Это важно при устройстве скважин для взрывных работ.

Скорость термического бурения более высокая, чем при любом другом способе. Для мерзлых грунтов она составляет 8—20 м/ч, а для крепких каменных пород 4—20 м/ч, уменьшаясь с увеличением диаметра скважины. Масса и стоимость бурового оборудования, отнесенная к 1 м пробуренной скважины, при термическом бурении во много раз меньшие, чем при всех остальных способах. Стоимость же материалов, расходуемых при бурении, значительно выше.

В заключение отметим, что термический и термомеханический способы бурения мерзлых и очень плотных грунтов, а также просверливания отверстий в бетоне, обработки каменных материалов (например, стесывания граней бордюрных камней) являются перспективными, хотя они пока недостаточно разработаны.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Конструкции буровых установок"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы