Строй-Техника.ру

Строительные машины и оборудование, справочник

Кривошипно-шатунный механизм служит для восприятия давления газов при такте сгорания — расширения и превращения возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Кривошипно-шатунный механизм состоит из блока цилиндров с головками, поршней с кольцами, поршневых пальцев, шатунов, коленчатого вала, коренных и шатунных подшипников, маховика и поддона картера.

Блок цилиндров двигателя составляет одно целое с верхней частью картера. Цилиндры в блоке расположены V-образно в два ряда под углом 90°.

Блок отлит из специального чугуна с высокими механическими свойствами. Картерное пространство блока цилиндров разделено поперечными перегородками на отсеки, в каждом из которых расположены по одному цилиндру левого и правого рядов. Перегородки имеют специальное силовое оребрение и вместе с боковыми стенками картера и цилиндровой частью блока создают жесткую конструкцию. Высокая жесткость блока обеспечивается также и тем, что плоскость разъема картера, к которой крепится масляный поддон, расположена значительно ниже оси коленчатого вала.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В верхней части блока расположены два ряда цилиндровых гнезд с привалочными поверхностями под головки цилиндров.

На привалочную плоскость каждого цилиндра устанавливают головки цилиндров.

В головках цилиндров располагаются клапанный механизм и форсунки. Полости клапанных механизмов в головках закрываются литыми алюминиевыми крышками. Между крышкой и головкой устанавливают уплотнительные прокладки из маслостойкой резины с пробковой крошкой.

В верхней и нижней частях блока выполнены концентричные гнезда для установки толстостенных гильз цилиндров.

В средней части блока между рядами цилиндров расположены опоры с подшипниками для установки распределительного вала.

Поперечные перегородки в нижней части блока цилиндров заканчиваются толстостенными арками, образующими коренные опоры коленчатого вала, к отработанным площадкам которых крепятся крышки коренных опор и масляный насос с маслозаборником.

В картерной части блока имеется система сверленых каналов для подвода масла из центрального канала к подшипникам коленчатого и распределительного валов и деталям привода клапанного механизма. Имеются также каналы для отбора масла к фильтру грубой очистки, центробежному фильтру и компрессору тормозов. Правый ряд цилиндров несколько смещен относительно левого вперед, что обусловлено установкой двух шатунов на общую шатунную шейку коленчатого вала. По всей высоте цилиндров сделаны протоки для охлаждающей жидкости, благодаря чему обеспечивается интенсивный отвод тепла, улучшается охлаждение поршней и поршневых колец, несколько снижается температура моторного масла и уменьшается вероятность деформации блока от неравномерного нагрева.

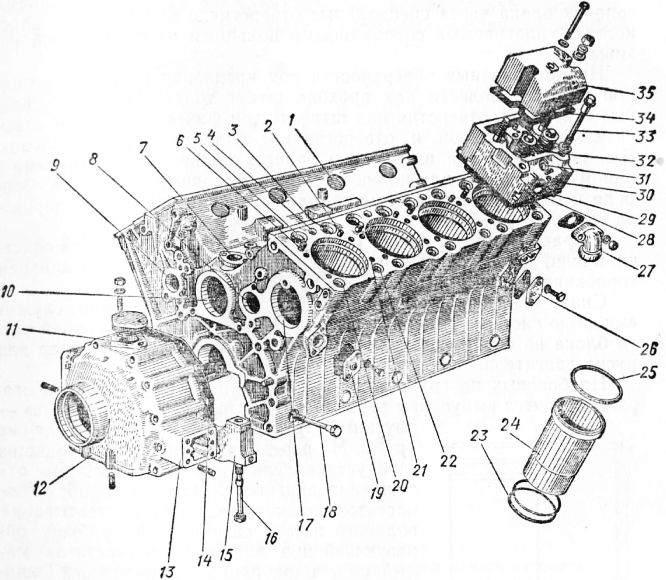

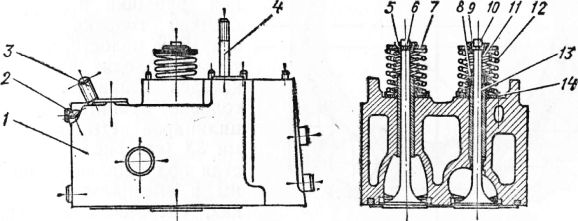

Рис. 1. Блок цилиндров двигателя:

1 — заглушка водяной рубашки; 2 — установочный штифт; 3, 5 — отверстия для прохода штанг; 4 — пароотводящее отверстие; 6 — штифт с отверстием для подвода масла в головку; 7 — отверстие для слива масла из топливного насоса высокого давления; 8, 9 — каналы системы охлаждения; 10 — отверстия для заглушки распределительного вала; 11 — фланец крышки смотрового люка; 12—передняя крышка блока; 13 — кронштейн передней опоры двигателя; 14 — прокладка; 15 — крышка коренного подшипника; 16, 18 — болты крышки подшипника; 17— гнездо для установки корпуса водяного насоса; 19, 26 — заглушки системы охлаждения; 20, 22 — отверстия для прохода охлаждающей жидкости к головке; 21 — отверстие для болта крепления головки; 23 — уплотнительное кольцо гильзы; 24 — гильза; 25 — уплотнителыюе кольцо головки блока; 27—выхлопной патрубок; 28 — прокладка; 29 — шпилька; 30 — головка блока; 31 — гнездо для установки форсунки; 32 — пружина впускного клапана; 33 — болт головки блока; 34 — прокладка крышки; 35 — крышка головки блока

Водяная рубашка блока цилиндров сообщается с рубашками головок блока через специальные отверстия в прилегающих плоскостях, уплотняемых специальными кольцами из силиконовой резины.

На привалочных поверхностях под крепления головок цилиндров имеются полости для прохода штанг толкателей, пароотводные отверстия, отверстия под штифты для фиксации головок отно-сителъно цилиндров и отверстия под болты крепления головок. Для подвода масла из блока в полость клапанного механизма в одном из штифтов для каждой головки выполнено отверстие. Спереди к блоку крепится крышка, закрывающая гидромуфту привода вентилятора.

С правой стороны блока крепятся фильтр центробежной очистки масла, два масляных фильтра тонкой очистки, маслозаливная горловина и щуп для контроля уровня масла в поддоне.

Снизу блок закрыт поддоном, который одновременно служит емкостью системы смазки двигателя. С левой стороны нижней части блока на специальных постелях установлен электростартер для пуска двигателя.

На боковых поверхностях головок цилиндров с наружной стороны крепятся выпускные трубопроводы, а со стороны «развала» — впускные трубопроводы и водоотвсдящие трубы. На передних концах водоотводящих труб установлены термостаты системы охлаждения двигателя. Полости коробок термостатов соединены с полостью всасывания водяного насоса специальной трубкой, образующей при закрытых термостатах малый круг циркуляции охлаждающей жидкости.

В развале цилиндров размещены топливный насос высокого давления в сборе с регулятором числа оборотов, топливоподкачивающим насосом и автоматической муфтой опережения впрыска топлива, компрессор, насос гидроусилителя руля.

На заднем торце блока по периметру выполнены резьбовые отверстия для крепления картера маховика. Сверху к впускным трубам двигателя крепятся два фильтра тонкой очистки топлива.

Гильзы цилиндров мокрого типа, отлиты из специального чугуна с перлитной структурой. Рабочая поверхность гильзы закаливается токами высокой частоты и тщательно шлифуется и полируется.

В верхней части гильзы имеется упорный бурт, нижней плоскостью которого гильза устанавливается на соответствующий упорный торец блока цилиндров. Верхний торец бурта имеет выступ, предохраняющий прокладку головки цилиндров от непосредственного воздействия на нее горячих газов, а выступание бурта над плоскостью блока обеспечивает надежное уплотнение газового стыка. Центрирование гильзы осуществляется при помощи двух обработанных поясов — верхнего и нижнего, размещенных на ее наружной поверхности.

Рис. 2. Гильза цилиндра

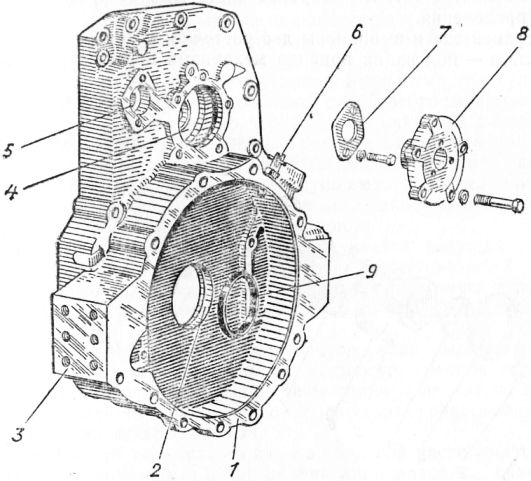

Рис. 3. Картер маховика:

1 — картер маховика; 2 — отверстие для установки сальника коленчатого вала; 3 — опорная площадка для установки транспортного кронштейна; 4—отверстие для установки вала привода топливного насоса высокого давления с шестерней в сборе; 5 — отверстие для установки опоры привода управления коробкой передач; 6 — фиксатор маховика; 7 — крышка опоры привода управления коробки передач; 8 — крышка подшипника вала привода ТНВД; 9 — сальник коленчатого вала

Нижний пояс гильзы уплотняется двумя резиновыми кольцами, которые устанавливаются в канавках блока, предотвращая тем самым попадание воды из водяной рубашки блока в полость масляного картера двигателя.

Уплотнение гильзы в верхней части надежно осуществляется упорным буртом и прокладкой головки цилиндров.

Картер маховика изготовлен из специального серого угуна повышенной прочности и крепится болтами к заднему торцу 10ка Цилиндров через уплотнительную прокладку из паронита.

Момент затяжки болтов крепления картера маховика равен 9—10 кгс-м.

Картер представляет собой жесткую конструкцию, в середине нижней части которой имеется отверстие под сальник коленчатого вала с маслоотражателем. Верхняя часть служит крышкой шестерен распределения.

В верхней части выполнены две расточки: в центре — под тахометр, слева — под валик привода механизма переключения коробки передач. Вверху на нижней части картера маховика справа установлены сапун с фланцем в сборе, фиксатор маховика и маслозаливная горловина.

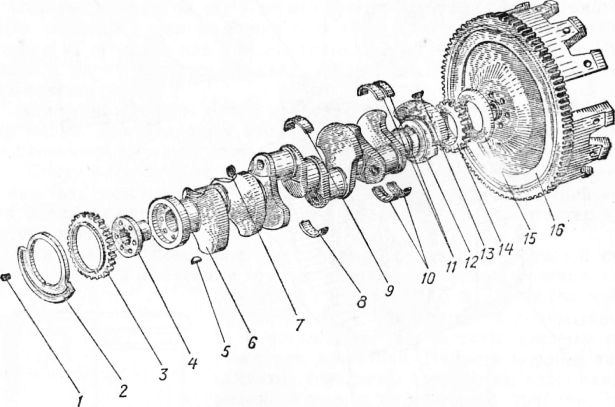

Рис. 4. Коленчатый вал двигателя:

1— ввертыш; 2 — передний противовес; 3 — шестерня привода масляного насоса; 4 — полумуфта отбора мощности; 5, 13 — сегментные шпонки; 6 — коленчатый вал; 7 — заглушка; 8 — нижний вкладыш коренного подшипника; 9 — верхний вкладыш коренного подшипника; 10, 11 — шатунные вкладыши; 12 — задний противовес; 14 — шестерня коленчатого вала; 15 — маслоотражатель; 16 — маховик

Для правильного соединения двигателя с механизмами коробки передач и сцепления и нормальной работы уплотннтельной манжеты картер маховика точно фиксируется с помощью двух штифтов, которые запрессованы в блок цилиндров.

Коленчатый вал изготовлен методом горячей штамповки (заодно с противовесами) из высокоуглеродистой стали и упрочнен азотированием. Вал предназначен для восприятия усилия, передаваемого от поршней шатунами, и преобразования его в крутящий момент, который затем через маховик передается агрегатам трансмиссии. Коленчатый вал имеет пять коренных и четыре шатунных шейки, которые связаны между собой щеками и сопрягаются с ними переходными галтелями. Для двигателей ЯМЗ-741 количество шатунных и коренных шеек увеличено на одну.

В целях снижения веса коленчатого вала шатунные шейки выполнены полыми, а внутренняя полость их используется для дополнительной центробежной очистки масла.

Подвод смазки от коренных подшипников к масляным полостям в шатунных шейках осуществляется через просверленные каналы в щеках вала.

Масляные полости являются дополнительными грязеуловителями. Грязевые частицы центробежной силой отбрасываются к верхней части полостей, а масло через четыре сквозных отверстия подается к шатунным вкладышам. Грязевые отложения при разборках двигателя удаляются через выходные отверстия наклонных каналов, которые закрываются заглушками. Для удаления грязи из масляных полостей при ремонте заглушки выбиваются, а при сборке двигателя запрессовываются новые.

На передний конец вала напрессовывается ведущая шестерня привода масляного насоса и передний противовес системы уравновешивания. Положение шестерни и противовеса строго фиксируется сегментной шпонкой относительно оси передней шатунной шейки.

В торце переднего конца коленчатого вала имеется отверстие для установки полумуфты отбора мощности, которая крепится к валу при помощи болтов. На заднем конце коленчатого вала напрессовываются задний противовес системы уравновешивания и шестерня привода агрегатов.

Задний конец коленчатого вала в торцевой части имеет два отверстия для запрессовки штифтов фиксации маховика, одно осевое отверстие для опорного подшипника первичного вала коробки передач, а также резьбовые отверстия для болтов крепления маховика.

Осевые усилия коленчатого вала воспринимаются четырьмя упорными полукольцами, установленными в выточках блока и крышки задней коренной опоры.

Полукольца изготовлены из бронзы, имеют по торцам профре-зерованные смазочные канавки и от проворачивания предохраняются двумя усиками, имеющимися в нижних полукольцах. Усики входят в пазы, которые расположены на крышке заднего коренного подшипника.

Уплотнение коленчатого вала осуществляется самоподжимным сальником, запрессованным в картер маховика, и маслоотражателем.

Маховик изготовлен из специального чугуна и крепится к заднему торцу коленчатого вала восемью болтами из легированной стали. Момент затяжки болтов 20,0—20,5 кгс-м. Болты от самоотворачивания предохраняются стопорными пластинами, каждую из которых устанавливают под два болта. На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец, нагреваемый перед напрессовкой до температуры 230 °С. Зубчатый конец изготовлен из низкоуглеродистой легированной стали, цементирован и закален. Он предназначен для пуска двигателя стартером. Точное положение маховика на валу достигается при помощи двух установочных штифтов, запрессованных в торец коленчатого вала. При изготовлении маховик балансируется. Максимальная допустимая несбалансированность составляет 30 г-см.

На заднем торце маховика устанавливается сцепление. На наружной поверхности маховика имеется отверстие под фиксатор маховика, который используется при регулировках двигателя.

Вкладыши коренных и шатунных подшипников изготавливаются из стальной ленты, покрытой слоем свинцовистой бронзы и тонким слоем свинцовистого сплава. Верхние и нижние вкладыши шатунных подшипников взаимозаменяемые. Вкладыши коренных подшипников невзаимозаменяемые. Верхние вкладыши коренных подшипников отличаются от нижних наличием отверстий для подвода масла и кольцевой канавки для его распределения.

Для предотвращения вкладышей от проворачивания и осевых перемещений в гнездах, на краях вкладышей выдавлены усы, которые входят в соответствующие пазы, выполненные в постелях блока и крышках коренных и шатунных подшипников. Крышки коренных и шатунных подшипников изготавливаются из ковкого чугуна и закрепляются при помощи болтов. Крышки коренных подшипников, кроме вертикально расположенных болтов крепления, имеют и горизонтально расположенные стяжные болты. Болты крепления крышек коренных подшипников затягивают строго регламентированным моментом, равным 25—25,5 кгс-м. Для удобства снятия крышек коренных подшипников при ремонте они имеют сквозные отверстия для съемника.

Для возможности ремонта коленчатого вала заводом предусмотрен выпуск трех ремонтных размеров вкладышей с уменьшением внутреннего диаметра каждого из последующих размеров на 0,25 мм. Клеймо ремонтного размера наносится на тыльной стороне вкладыша.

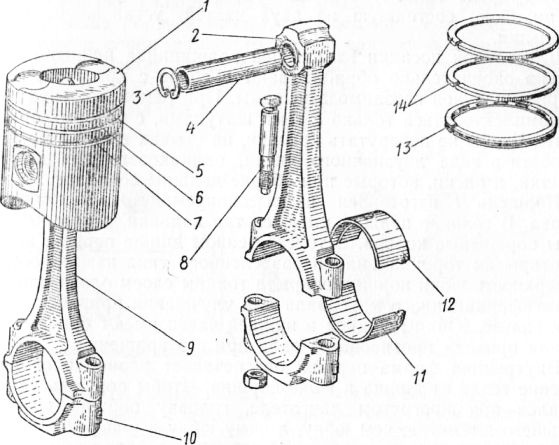

Рис. 5. Поршень и шатун в сборе:

1 — поршень; 2—втулка верхней головки; 3— стопорное кольцо пальца; 4 — поршневой палец; 5,6 — канавки для компрессионных колец; 7 — канавка для маслосъемных колец; 8— шатунный болт; 9 — шатун; 10— нижняя крышка шатуна; 11— нижний вкладыш; 12 — верхний вкладыш; 13 — масло-съемные кольца; 14 — компрессионное кольцо

Вкладыши коренных и шатунных подшипников и постели под них выполнены с большой точностью.

Окончательно обработанные вкладыши перед сборкой проверяются с помощью контрольного приспособления. Прилегание наружной поверхности вкладыша к гнезду контрольного приспособления при проверке с помощью краски под соответствующей нагрузкой на стык должно обеспечивать минимальное пятно контакта. Неперпендикулярность боковых торцов относительно наружной поверхности, проверяемая в гнезде контрольного приспособления под соответствующими нагрузками на стык, должна быть не более 0,2 мм. Допустимая разница в толщине вдоль оси вкладыша не должна превышать 0,003 мм. Вся поверхность вкладыша и постели под ним не должна иметь вмятин, забоин, царапин, коррозии.

Шатун двутаврового сечения изготовлен из стали 40Х, верхняя головка неразъемная. Нижняя головка с прямым разъемом и плоским стыком.

На двигателях ЯМЗ-740 и ЯМЗ-741 на одной шатунной шейке коленчатого вала закреплено по два шатуна.

В верхнюю головку шатуна запрессована бронзовая втулка, а в нижнюю, состоящую из двух частей, установлены сменные вкладыши.

Для точной посадки вкладышей подшипника нижнюю головку шатуна окончательно обрабатывают в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемы. При ремонте крышки должны комплектоваться только с теми шатунами, с которых они были сняты. Чтобы не перепутать крышки, на стыках выбиты метки спа-ренности в виде двузначного числа, одинакового для шатуна и крышки, и риски, которые при сборке должны совпадать.

Поршень изготовлен из высококремнистого алюминиевого сплава. В головке поршня имеются три канавки, в которые вставлены поршневые кольца. В толстостенном днище поршня выполнена открытая тороидальная неразделенного типа камера сгорания. Поверхность юбки поршня покрыта тонким слоем олова или другого антифрикционного материала для улучшения приработки поршня к гильзе. Юбки поршней в нижней части имеют боковые выемки для прохода противовесов вала при его вращении.

Внутренняя форма поршня обеспечивает равномерное распределение тепла от днища к юбке поршня. Чтобы поршень не заклинивался при прогретом двигателе, головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса с большей осью его в плоскости, перпендикулярной поршневому пальцу.

Внизу поршня с внутренней стороны юбки имеется кольцевое утолщение, предназначенное для увеличения жесткости поршня и подгонки поршней по весу путем частичного срезания этого утолщения.

По окружности канавки под маслосъемное кольцо имеются отверстия для отвода масла, снимаемого кольцом с поверхности цилиндра.

Поршневой палец изготовлен из хромоникелевой стали 12ХНЗА в виде пустотелого цилиндрического стержня.

Поршневой палец плавающего типа, т. е. он свободно поворачивается как в верхней головке шатуна, так и в бобышках поршня. Сборка поршня с пальцем производится с предварительным нагревом поршня в масляной ванне.

Наружная поверхность поршневого пальца цементируется па глубину 1,0—1,4 мм и закаливается с нагревом токами высокой частоты. Твердость внутренней поверхности пальца HRC 20—40 и наружной — HRC 56—65.

Поршневые кольца. На каждом поршне, как уже отмечалось, устанавливаются два компрессионных и одно маслосъемное кольца. Наиболее нагруженное верхнее компрессионное кольцо изготовляется отливкой из модифицированного высокопрочного чугуна специального химического состава. Остальные поршневые кольца изготовляются из специального чугуна и подвергаются искусственному старению после предварительной обработки торцов.

Компрессионные кольца в сечении имеют одностороннюю трапецию. Наружная рабочая поверхность верхнего компрессионного кольца покрыта слоем пористого хрома для уменьшения износа, нижнего — молибденом. Маслосъемное кольцо имеет коробчатое сечение с витым пружинным расширителем и хромированной рабочей поверхностью. Сборка маслосъемного кольца осуществляется в следующей последовательности. Сначала вставляется в канавку поршня пружинный расширитель. Затем надевается маслосъемное кольцо так, чтобы стык расширителя находился диаметрально противоположно замку кольца.

Рис. 6. Головка цилиндра с клапанами в сборе:

1 — головка цилиндра с втулками в сборе; 2 — опора скобы форсунки; 3 — шпилька крепления скобы форсунки М10 X 1,25 X 20 X 45; 4- шпилька М10 X 1,25X 20X70; 5—втулка тарелки пружины клапана; 6 —клапан выпускной; 7 — тарелка пружин клапана; 8 — уплотнительная манжета впускного клапана; 9 — сухарь клапана; 10 — клапан впускной; И— пружина клапана внутренняя; 12—пружина клапана наружная; 13—направляющая клапана; 14— шайба пружины клапана

Поршневые кольца надеваются на поршень с помощью специального приспособления. Компрессионные кольца скошенной поверхностью устанавливаются в сторону днища поршня. Разведение поршневых колец при надевании на поршень должно быть ограничено обоймой с внутренним диаметром 132 мм. Замки смежных поршневых колец должны быть повернуты один относительно другого в противоположные стороны.

При установке поршня в гильзу цилиндра поршневые кольца необходимо обжать до размера внутреннего диаметра гильзы с помощью специальной оправки.

Головки цилиндров отливаются из алюминиевого сплава. На каждый цилиндр устанавливается отдельная головка.

В головке цилиндров выполнены впускные и выпускные каналы установлены вставные седла и направляющие втулки клапанов, пускные и выпускные каналы выведены на противоположные бо-ковые стенки головки и через прокладку соединяются с соответвующими трубопроводами. Свободное пространство внутренней

полости головки ооразует водяную рубашку для охлаждения наиболее нагреваемых мест во время работы двигателя.

Со стороны впускных каналов между стенкой водяной рубашки и наружной стенкой головки имеются открытые полости, через которые проходят штанги толкателей клапанов. Каждая головка крепится к блоку цилиндров четырьмя болтами. Отверстия под шпильки выполнены в специальных бобышках, сделанных в боковых стенках водяной рубашки.

На верхней стенке головки цилиндров размещены механизмы крепления и привода клапанов и топливных форсунок. Полость, в которой размещены указанные детали, закрывается крышкой 35, изготовленной из алюминиевого сплава, которая крепится к головке болтом через уплотнительную прокладку и фиксируется двумя штифтами.

Отверстие в головке цилиндра для установки форсунки имеет в верхнем поясе кольцевую проточку для установки уплотни-тельного резинового кольца форсунки. В нижнем поясе концент-рично отверстию под гайки распылителя выполнено отверстие небольшого диаметра, через которое проходит распылитель форсунки.

Уплотнение форсунки в нижнем поясе осуществляется стальным конусом, медной защитной шайбой, установленной между торцом гайки распылителя и головкой.

Нижняя привалочная плоскость головки цилиндра тщательно шлифуется. На этой плоскости обрабатываются гнезда под запрессовку седел клапанов. Седла клапанов изготавливаются из специального жаропрочного чугуна и запрессованы в гнезда с натягом. Окончательно седла обрабатывают после запрессовки их в головку и развертки направляющих втулок клапанов.

Со стороны привалочной плоскости каждой головки выполнены два отверстия, в которые входят запрессованные в блок фиксирующие штифты. В привалочную плоскость запрессовано стальное кольцо для обеспечения уплотнения газового стыка. Для выпрессовки при ремонте имеются три углубления.

Для обеспечения отвода тепла каждая головка цилиндров имеет водяную рубашку, сообщающуюся с водяной рубашкой блока.

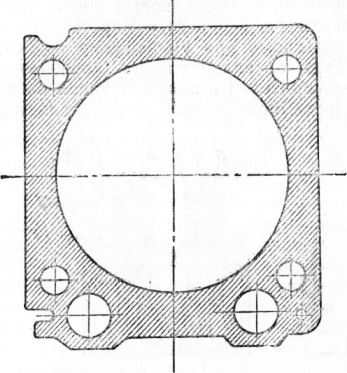

Рис. 7. Прокладка головки блока

Охлаждающая жидкость отводится из головок в водосборные трубопроводы, которые расположены в «развале» блока цилиндров под впускными трубопроводами.

Прокладка головки цилиндров служит для обеспечения герметичности между блоком цилиндров и головками. Прокладка на каждый цилиндр изготавливается из толстого стального листа.

Водяные отверстия уплотняются специальными кольцами из силиконовой резины.

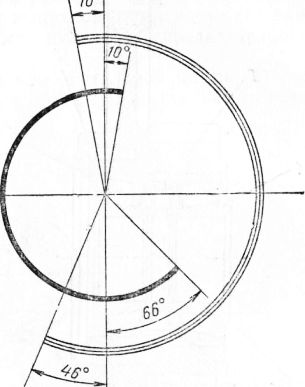

Газораспределительный механизм двигателя служит для регулирования процессов впуска свежего воздуха в цилиндры и выпуска из них отработавших газов в соответствии с принятым для данного двигателя порядком работы цилиндров, фазами газораспределения и числом оборотов. Диаграмма фаз газораспределения приведена на рис. 8. Газораспределительный механизм состоит из распределительных шестерен, распределительного вала, толкателей и их направляющих штанг, коромысел с деталями крепления клапанов, пружин с деталями крепления и направляющих втулок.

В двигателях ЯМЗ-740 и ЯМЗ-741 распределительный вал расположен в средней части «развала» между рядами цилиндров. Привод распределительного вала осуществляется от шестерни коленчатого вала через ведущую шестерню привода распределительного вала, установленную на оси, которая крепится болтом к блоку. Ведущая шестерня привода распределительного вала вращается свободно на двухрядном роликовом коническом подшипнике.

На торце каждой шестерни выбиты метки «О» и риски, совпадение которых должно быть обеспечено при сборке двигателя для обеспечения правильности фаз распределения. При вращении распределительного вала кулачок набегает на толкатель и поднимает его вместе со штангой. Верхний конец штанги давит на внутреннее плечо коромысла, которое, поворачиваясь на своей оси, нажимает плечом на стержень клапана и открывает отверстие пускного или выпускного канала в головке цилиндров. В рассматриваемых двигателях распределительный вал действует на толкатели правого и левого цилиндров.

Рис. 8. Диаграмма фаз газораспределения

Распределительный вал откован из стали 18ХГТ. Устанавливают вал в отверстиях стенок и ребрах картера. Для этой цели на распределительном валу имеются цилиндрические шлифованные опорные шейки. В двигателе ЯМЗ-740 имеется пять опорных шеек, а в двигателе ЯМЗ-741—шесть шеек. В отверстия для опорных шеек вала запрессовываются бронзовые втулки.

На распределительном валу, помимо опорных шеек, имеются кулачки по два на каждый цилиндр. Профили кулачков впускных и выпускных клапанов одинаковы. Поверхности всех опорных шеек и кулачков вала закаливаются с нагревом токами высокой частоты.

На заднем конце распределительного вала на сегментной шпонке устанавливается шестерня привода распределительного вала, изготовленная из стали 12ХНЗА, с числом зубьев 45 и модулем.

Для восприятия осевых усилий распределительного вала корпус заднего подшипника имеет упорный фланец.

Толкатель клапана предназначен для передачи усилия от кулачков распределительного вала к штангам. Толкатель клапана изготавливается из стали 35.

Толкатель представляет собой малый цилиндрический стакан, во внутренней части которого имеется сферическое углубление. Поверхность сферического углубления имеет твердость HRC 40 и служит надежной опорой для нижнего сферического наконечника штанги толкателя.

Торец толкателя, работающий по кулачку распределительного вала, наплавлен специальным чугуном и обработан по сфере. Поверхность наплавленного слоя имеет высокую твердость HRC 60.

Вблизи нижнего торца толкателя имеются два отверстия для стока масла из внутренней полости толкателя. Толкатель клапана размещается в направляющих, которые изготовляются из серого чугуна СЧ 21—40.

При работе двигателя толкатели все время вращаются вокруг своих осей, что необходимо для их равномерного износа. Вращение толкателя достигается за счет выпуклой поверхности его нижней головки и скошенной поверхности кулачка распределительного вала.

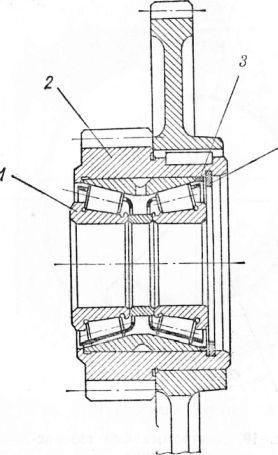

Рис. 9. Ведущая шестерня привода распределительного вала с подшипником в сборе:

1 — подшипник; 2 — ведущая шестерня; 3—упорное кольцо; 4 — упорная шайба

Штанга толкателя выполнена в виде стальной бесшовной трубки с запрессованными с обеих сторон стальными наконечниками.

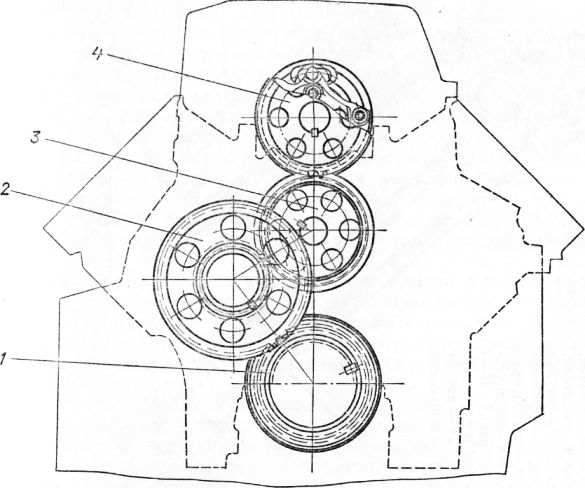

Рис. 10. Установка шестерен привода агрегатов:

1 — шестерня коленчатого вала; 2 — ведущая шестерня привода распределительного вала; 3 — шестерня распределительного вала; 4 — ведомая шестерня привода топливного насоса

Наконечники штанги имеют сферическую поверхность, которой они упираются с одной стороны в углубление толкателя, а с другой — в сферическую поверхность регулировочного болта коромысла. Сферические поверхности наконечников цементируются и закаливаются до твердости HRC 56—62.

Для прохода смазки через полости штанг в их наконечниках толкателей просверлены масляные каналы.

Коромысло клапана передает усилие от штанги клапану. Изготавливают коромысло из стали 45. Коромысло имеет длинное и короткое плечи. Длинное плечо коромысла заканчивается термически обработанной поверхностью с высокой твердостью HRC 56—63, опирающейся на торец стержня клапана. Короткое плечо имеет на конце резьбовое отверстие для установки регулировочного винта. Нижний конец регулировочного винта заканчивается сферической головкой, которая входит в верхний наконечник штанги; в верхнем конце винта — прорезь для отвертки. При помощи регулировочного винта обеспечивается необходимый зазор между коромыслом и торцом стержня клапана. Регулировочный винт стопорится при помощи контргайки.

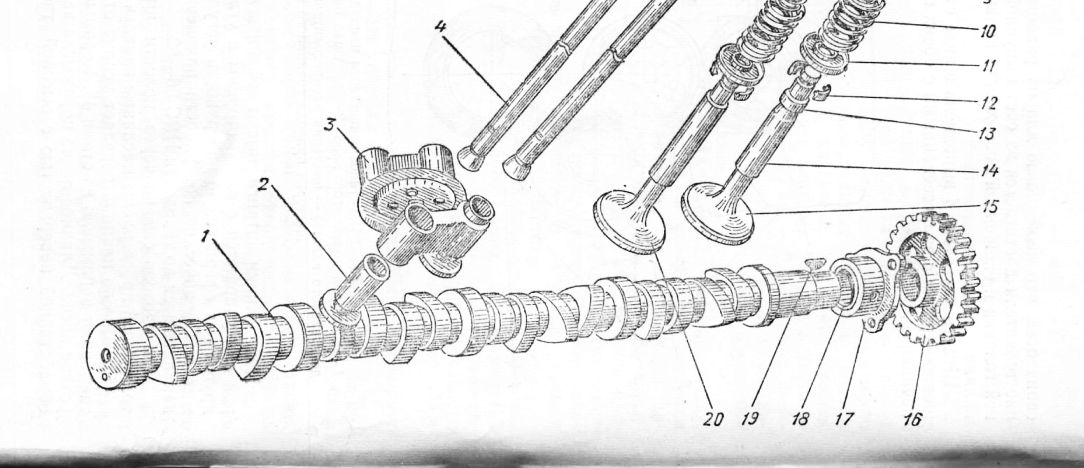

Рис. 11. Газораспределительный механизм:

1 — распределительный вал; 2 — толкатель клапана; 3 — направляющая толкателя; 4 — штанга толкателя; 5 — регулировочный винт; 6 — коромысло; 7 — втулка тарелки пружины; 8—тарелка пружины; 9—пружина внутренняя; 10—пружина наружная; И — шайба пружины; 12—сухарь клапана; 13—уплотнитель впускного клапана; 14—направляющая клапана; 15 — впускной клапан; 16—ведущая шестерня распределительного вала; 17—корпус подшипника; 18 — втулка подшипника; 19 — сегментная шпонка; 20— выпускной клапан

В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку, которую обрабатывают после запрессовки. Отверстия во втулке и коромысле наклонным каналом соединяются с масляным каналом регулировочного винта.

Каждое коромысло клапана установлено на отдельной оси, выполненной как одно целое со стойкой коромысла, которая крепится к головке одним болтом. Положение стойки оси коромысла фиксируется двумя штифтами, запрессованными в тело головки. Материал оси — сталь 45; поверхность оси для увеличения износостойкости закалена с нагревом токами высокой частоты до высокой твердости. Осевой зазор коромысел ограничивается стопорной пластиной. Под каждым коромыслом в оси имеется сверление для подвода смазки.

Клапаны служат для периодического открытия и закрытия отверстий впускных и выпускных каналов в зависимости от положения поршней в цилиндре и от порядка работы двигателя. В двигателях ЯМЗ-740 и ЯМЗ-741 впускные и выпускные каналы выполнены в головках цилиндров и заканчиваются вставными гнездами из жаропрочного чугуна.

Каждый клапан состоит из головки и стержня. Стержень клапана — цилиндрической формы, в верхней части имеет выточку для деталей крепления клапанных пружин. Стержни клапанов перемещаются в направляющих металлокерамических втулках, которые запрессовываются в головку цилиндров. На верхнем торце направляющей втулки впускного клапана устанавливается уплотнительная манжета.

Впускной клапан 15 изготовлен из высоколегированной стали 4Х10С2М с последующей закалкой до твердости HRC 35—40. То-рец стержня клапана в точке контакта с коромыслом закален на глубину 2—4 мм до твердости HRC 50—55. Диаметр головки впускного клапана 51,5 мм.

Выпускной клапан 20 несколько отличается от впускного. Диаметр головки выпускного клапана равен 46,5 мм; т. е. меньше диаметра головки впускного клапана. Диаметр головки впускного клапана делают большим, чем диаметр выпускного, для лучшего наполнения цилиндров свежим воздухом.

В связи с тем что клапаны во время работы двигателя неодинаково нагреваются (выпускной клапан, омываемый горячими отработавшими газами, нагревается больше), материал, из которого ни изготовлены, также неодинаков. Выпускной клапан изготовлен высоколегированной стали 5ХЕОН4АГ9М (ЭП — ЗОЗМ) с

последующей закалкой до твердости HRC 30—35. К торцу стержня выпускного клапана приварен встык наконечник из стали 40ХН, поверхность которого закалена на глубину 2—4 мм до твердости HRC 50—55. Поверхность рабочей фаски головки выпускного клапана наплавлена стеллитом ВЗК; твердость наплавленного слоя HRC 40—49.

Стержни обоих клапанов на длине 120 мм от торца графитизированы.

Смазка стержней клапанов осуществляется маслом, которое вытекает из сопряжений коромысел и разбрызгивается клапанными пружинами. Каждый клапан имеет две пружины, комплекты которых являются унифицированными для обоих клапанов. Пружины клапанов изготовлены из пружинной проволоки 50ХФА и имеют противоположную навивку. Наличие двух пружин на одном клапане с противоположным направлением витков обеспечивает высокую резонансную характеристику клапанному механизму.

Пружины клапанов одной стороной упираются в шайбу, расположенную на головке цилиндров, а другой — в упорную тарелку. Упорная тарелка удерживается на стержне клапана при помощи двух сухарей, внутренний буртик которых входит в выточку стержня клапана.

Клапанные сухари зажимаются не непосредственно верхней тарелкой пружин, а через дополнительную цнанированную коническую втулку.

Коническая втулка своим нижним концом опирается на плоскую поверхность донышка тарелки и ее наружный конус не полностью совпадает с внутренним конусом упорной шайбы. Благодаря такой конструкции между втулкой и опорной шайбой возникает небольшое трение и при сжатии пружин (так как они несколько скручиваются) происходит поворот клапана. Этим самым достигается равномерный нагрев клапана при работе двигателя и значительно повышается его долговечность.

Техническое обслуживание кривошипно-шатунного и газораспределительного механизмов

В процессе эксплуатации двигателя его кривошипно-шатунный и газораспределительный механизмы требуют выполнения ряда крепежных и регулировочных работ: затяжки болтов крепления головок цилиндров, проверки и регулировки зазоров клапанного механизма, проверки компрессии двигателя, замены изношенных или поломанных деталей.

Затяжка болтов крепления головок цилиндров. Для предотвращения пропуска газов и охлаждающей жидкости через прокладку головок цилиндров необходимо периодически проверять и при необходимости подтягивать болты крепления головок цилиндров.

Моменты затяжки болтов должны быть:

I прием — 4—5 кгс-м;

II прием— 12—15 кгс-м.;

III прием—19—21 кгс-м (предельное значение).

Перед ввертыва-нием болтов рекомендуется их резьбу смазывать тонким слоем графитовой смазки.

Регулировка клапанного механизма. При стуке в клапанном механизме, а также при каждом ТО-2 необходимо проверить пластинчатым щупом и отрегулировать величину теплового зазора, который предназначен для обеспечения герметичной посадки клапана на седло при тепловом расширении деталей во время работы двигателя.

Величина теплового зазора между коромыслом и торцом стержня клапана на холодном двигателе должна быть:

для впускного клапана 0,15 0,20 мм;

для выпускного клапана 0,20 4 0,25 мм.

Увеличение или уменьшение тепловых зазоров отрицательно сказывается на работе механизма газораспределения и двигателя в целом. При слишком больших зазорах растут ударные нагрузки и увеличивается износ деталей привода клапанов.

При очень малых зазорах не обеспечивается герметичность камеры сгорания, двигатель теряет компрессию и не развивает полной мощности. Клапаны перегреваются, что может повлечь за собой прогар фасок. Следовательно, проверке и регулировке зазоров необходимо уделять очень серьезное внимание.

Регулировка зазоров производится на холодном двигателе или не ранее чем через 30 мин после его остановки, при этом подача топлива должна быть выключена рычагом останова.

Тепловые зазоры регулируются одновременно в двух цилиндрах, следующих по порядку работы друг за другом, во время тактов сжатия (или рабочего хода) в этих цилиндрах.

Клапаны регулируемых цилиндров в этот момент должны быть закрыты.

Для регулировки зазоров коленчатый вал необходимо установить последовательно в следующие положения: I, II, III и IV — на Двигателе ЯМЗ-740 и I, II, III, IV и V — на двигателе ЯМЗ-741.

Первое положение для обоих двигателей определяется относительно начала впрыска топлива в первом цилиндре, остальные — оворотом коленчатого вала от первого положения на углы 180°, 360° и 540° для двигателя ЯМЗ-740; 150°, 300°, 450° и 600° для двигателя ЯМЗ-741. II

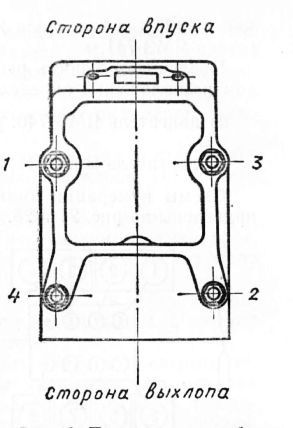

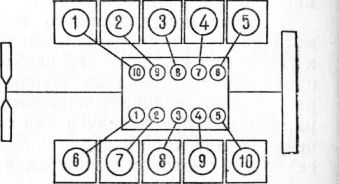

Рис. 12. Порядок затяжки болтов крепления головки цилиндров

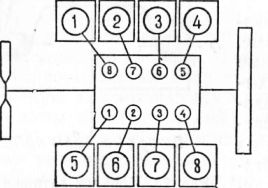

Схемы нумерации цилиндров двигателей ЯМЗ-740 и ЯМЗ-741 приведены на рис. 13 и 14.

Рис. 13. Схема нумерации секций топливного насоса высокого давления и цилиндров двигателя ЯМЗ-740

Рис. 14. Схема нумерации секций топливного насоса высокого давления и цилиндров двигателя ЯМЗ-741

Последовательность операций при регулировке зазора между коромыслом и торцом стержня клапана следующая:

1. Снять крышки головок цилиндров.

2. Вывести фиксатор, смонтированный на картере маховика, преодолев усилие пружины, и повернуть его на 90°.

3. Снять крышку люка в нижней части картера сцепления.

4. Поворачивая коленчатый вал через люк в картере сцепления по ходу вращения, установить его в такое положение, при котором фиксатор под действием пружины войдет в паз на маховике. При этом риски на торце корпуса муфты опережения впрыска топлива и на фланце ведомой полумуфты привода топливного насоса высокого давления должны находиться в верхнем положении. Это положение коленчатого вала соответствует началу подачи топлива в 1-м цилиндре. Если риски находятся, внизу, необходимо, выведя фиксатор из паза в маховике, провернуть коленчатый вал ровно на один оборот. При этом фиксатор должен вновь войти в паз на маховике. Поворот коленвала осуществляется ломиком, устанавливаемым в отверстия, выполненные по периферии маховика. Поворот маховика на угол, равный промежутку между двумя соседними отверстиями, соответствует повороту коленвала на 30°.

5. Вывести фиксатор из зацепления с маховиком, повернуть его на 90° и ввести в пазы на корпусе.

6. Повернуть коленчатый вал от начала подачи топлива на угол 60° в двигателе ЯМЗ-740 и на 30° в двигателе ЯМЗ-741, установив его тем самым в положение I. В этом положении клапаны регулируемых цилиндров (1-го и 5-го в двигателе ЯМЗ-740, 1-го и 6-го в двигателе ЯМЗ-741) закрыты (штанги указанных цилиндров должны легко поворачиваться от руки).

7. Проверить динамометрическим ключом момент затяжки гаек крепления стоек коромысел регулируемых цилиндров. Он должен быть в пределах 4 5 кгс-м.

8. Проверить пластинчатым щупом зазор между носками коромысел и торцами стержней клапанов регулируемых цилиндров. Если они не укладываются в указанные выше пределы, их надо отрегулировать.

9. Для регулировки зазора необходимо ослабить гайку регулировочного винта, вставить в зазор щуп нужной толщины и, вращая бинт отверткой, установить требуемый зазор. Придерживая винт отверткой, затянуть гайку и проверить величину зазора; щуп толщиной 0,15 мм для впускного клапана и 0,20 мм для выпускного должен входить свободно, а толщиной 0,20 мм для впускного и 0,25 мм для выпускного — с небольшим усилием. Момент затяжки гайки регулировочного винта 4 f 5 кгс-м.

10. Дальнейшую регулировку зазоров в клапанном механизме производить попарно в цилиндрах 4 и 2 (II положение), 6 и 3 (III положение), 7 и 8 (IV положение) на двигателе ЯМЗ-740, поворачивая коленчатый вал каждый раз на 180° и в 5 и 10 (II положение), 2 и 7 (III положение), 3 и 8 (IV положение), 4 и 9 (V положение) на двигателе ЯМЗ-741, поворачивая коленчатый вал каждый раз на 150°.

11. Запустить двигатель и прослушать его работу. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть.

12. Установить крышку люка картера маховика.

13. Установить крышки головок цилиндров.

Возможные неисправности кривошипно-шатунного и газораспределительного механизмов и способы их устранения

В процессе эксплуатации автомобиля нормальная работа кривошипно-шатунного и газораспределительного механизмов может быть нарушена в результате появления некоторых неисправностей из-за несвоевременного ухода за указанными механизмами или интенсивного износа их деталей. Основными неисправностями, которые могут возникнуть в кривошипно-шатунном и газораспределительном механизмах являются стуки при работе двигателя и уменьшение компрессии в цилиндрах двигателя. Уст ОЗМожные причины указанных неисправностей и способы их

Как обнаружить стуки в двигателе?

Известно, что стуки в двигателе возможны в результате износа деталей кривошипно-шатун-ного и газораспределительного механизмов, вследствие неправильных регулировок.

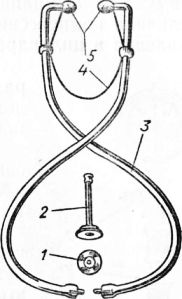

При обнаружении стуков проверить давление в системе смазки, которое должно быть не ниже 3,5 кгс/см2; не перегрет ли двигатель и внимательно прослушать его на разных оборотах. Лучше всего прослушивать двигатель при помощи стетоскопа.

Стетоскоп состоит из стержня с мембраной и двух трубок с слуховыми наконечниками, стягиваемыми пружиной. Прикасаясь слуховым наконечником стетоскопа к различным точкам двигателя, определяют неисправность по характеру стука или шума.

Для того чтобы облегчить прослушивание двигателя и правильно определить по характеру и силе стуков причину их возникновения, необходимо знать некоторые характерные оттенки стуков и соответствующие участки их прослушивания:

— сильные металлические стуки, усиливающиеся при увеличении числа оборотов коленчатого вала, свидетельствуют о поломке пружин клапанов или заедании клапанов;

— стуки в верхней части блока цилиндров, возрастающие при малых оборотах коленчатого вала двигателя и уменьшающиеся при больших, могут быть вызваны задирами на поверхностях гильз и поршней;

— стуки, вызываемые увеличенными зазорами между поршневыми пальцами и отверстиями для них в бобышках поршней и во втулках верхних головок шатунов, износом шатунных и коренных подшипников, слышны, как правило, при увеличении нагрузки на двигатель, при резком изменении количества подаваемого топлива;

— иногда во время пуска, особенно в первое время после пуска холодного двигателя, слышен звук, напоминающий стук глиняной посуды, который может уменьшаться или исчезать с прогревом двигателя. Это значит, что изношены поршни и зазор между поршнями и цилиндрами увеличен;

— если в двигателе при любых оборотах коленчатого вала з зоне расположения клапанов прослушивается металлический стук с высоким тоном и частотой на фоне общего и глухого шума, то стучат клапаны вследствие большого увеличения зазора между носком коромысла и стержнем клапана при износе этих деталей или неточной регулировке зазора. Проверить щупом величину зазора и отрегулировать его.

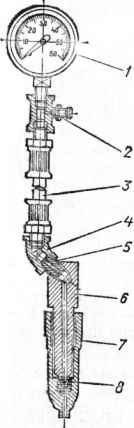

Проверка компрессии двигателя. Компрессия (величина давления сжатия) служит показателем герметичности цилиндров двигателя и характеризует состояние цилиндров, поршней и клапанов. Компрессию проверяют при помощи прибора — компрессометра. На прогретом двигателе (температура охлаждающей Жидкости не менее 80 °С) и при минимальных оборотах холостого хода (500—600 об/мин).

Для определения величины давления сжатия компрессометр нужно установить в стакан головки цилиндра вместо форсунки и зажать скобой крепления.

На штуцер проверяемой секции насоса высокого давления на-Деть шланг из бензостойкой резины и опустить его конец в сосуд Для сбора топлива, которое будет поступать из секции насоса при проверке компрессии. Затем пустить двигатель и записать давление, показываемое манометром прибора при минимальных оборо-ах коленчатого вала двигателя. Аналогично замерить компрессию и в остальных цилиндрах. При 500 об/мин у исправного двигателя величина компрессии должна быть не ниже 30 кгс/см2, а разность давления в цилиндрах не должна превышать 2 кгс/см2.

Рис. 15. Стетоскоп:

1 — мембрана; 2 — слуховой стержень; 3—резиновые трубки; 4 — пружина; 5 — слуховые наконечники

При давлении конца сжатия ниже нормы или разности давления в цилиндрах, превышающей допустимую, обнаружить и устранить неисправности, вызывающие падение давления.

Главным признаком недостаточной компрессии является понижение мощности двигателей и черный цвет отработавших газов, особенно при малом и среднем числах оборотов.

Большая дымность выпуска при пониженной компрессии возникает из-за большой утечки воздуха из цилиндра во время хода сжатия. При этом количество воздуха, оставшегося в цилиндре, оказывается недостаточным для полного сгорания топлива, поступающего в цилиндр двигателя в конце сжатия.

Рис. 16. Компрессометр:

1 — манометр; 2— выпускной клапан; 3 — шланг; 4 — угловой переходник; 5 — переходник; 6 — стержень корпуса; 7 — корпус компрессометра; 8 — впускной клапан

Для выявления причин недостаточной компрессии проверить пружины клапанов, затяжку гаек крепления головок, плотность прилегания клапанов к седлам, состояние рабочих поверхностей клапанов и седел, движение стержней клапанов в направляющих при перемещени клапанов, величину зазоров между стержнел клапана и коромыслом. Обычно признаком потери герметичности впускных клапанов является дымление из воздушного фильтра двигателя Прорыв газов при повреждении прокладок головок цилиндров можно обнаружить при тщательном осмотре прокладки и сопрягаемых поверхностей головок и блока цилиндров. В последнюю очередь проверить состояние поршне вой группы: нет ли залегания, поломки поршневых колец. Определить зазоры в замках поршневых колец между кольцами и торцом поршневых канавок, между поршнями и гильзами и устранить обнаруженные неисправности.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Кривошипно-шатунный и газораспределительный механизмы КамАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы